Изобретение относится к области металлургии, а именно к созданию коррозионностойкой стали для паяных сотовых панелей, являющихся несущими звукопоглощающими конструкциями, работоспособными до температуры 450oС. Сталь обеспечивает возможность получения как листа и ленты (для обшивки сотовых панелей), так и фольги (для сотового наполнителя).

Известна коррозионностойкая сталь мартенситного класса для изготовления силовых паяно-сварных узлов следующего химического состава, мас.%:

Углерод - Не более 0,3

Хром - 10,0-13,0

Никель - 8,0-11,0

Молибден - 0,4-0,9

Титан - 0,02-0,15

Кобальт - 0,2-0,6

Бор - 0,001-0,005

Лантан - 0,01-0,1

Кальций - 0,001-0,05

Железо - Остальное

Сталь после термической обработки: закалка с температуры 750oС+ отпуск при 250oС обладает следующими механическими свойствами: σв = 95-102 кгс/мм2, δ5 = 15-16% (патент РФ 2175684).

Известны также коррозионностойкие стали мартенситного класса аналогичного назначения следующего химического состава, мас.%:

1. Углерод - 0,03-0,08

Хром - 12,8-14,5

Никель - 5,2-6,5

Молибден - 0,7-1,2

Вольфрам - 0,7-1,2

Ванадий - 0,15-0,3

Ниобий - 0,08-0,3

Азот - 0,01-0,03

Иттрий - 0,01-0,1

Кальций - 0,001-0,01

Цирконий - 0,01-0,1

Лантан - 0,01-0,1

Железо - Остальное (патент РФ 2176283)

2. Углерод - Не более 0,08

Кремний - 0,5-4,0

Марганец - Не более 4,0

Никель - 5,0-9,0

Хром - 10,0-17,0

Молибден - 0,3-2,5

Титан - 0,15-1,0

Алюминий - Не более 1,0

Азот - Не более 0,03

Железо - Остальное (патент Великобритании 2145734)

3. Углерод - 0,01

Кремний - 1,5-2,95

Марганец - Не более 5,0

Никель - 4,0-8,0

Хром - 12,0-18,0

Медь - 0,5-3,5

Азот - Не более 0,15

Сера - Менее 0,004

Железо - Остальное (патент США 4849166)

Недостатком известных коррозионностойких сталей мартенситного класса является их недостаточная технологичность при производстве ленты и фольги, а также снижение вязкости после проведения процесса пайки и эксплуатационных нагревов при 450oС.

Известна коррозионностойкая сталь аустенитного класса следующего химического состава, мас.%:

Углерод - 0,02-0,08

Марганец - 1,5-2,5

Кремний - 0,5-1,0

Хром - 12,5-14,5

Никель - 14,5-16,5

Молибден - 1,5-2,5

Титан - 0,1-0,4

Ванадий - 0,02-0,05

Тантал - 0,005-0,2

Азот - Не более 0,01

Кобальт - 0,02-0,05

Железо - Остальное (патент США 4530719)

Недостатком известной коррозионностойкой стали аустенитного класса является недостаточный уровень прочности, ограничивающий ее применение для изготовления силовых несущих конструкций.

Наиболее близкой по химическому составу и назначению к предлагаемой является сталь ВНС-55 (03Х14Н4Г3М2СБЮ), принятая за прототип. Сталь имеет следующий химический состав, мас.%:

Углерод - 0,005-0,03

Хром - 12,6-14,1

Никель - 2,5-4,8

Молибден - 1,2-2,0

Марганец - 2,1-5,0

Алюминий - 0,25-0,6

Кремний - 0,75-1,2

Цирконий - 0,01-0,08

Ниобий - 0,1-0,4

Один или несколько элементов из группы:

Церий - 0,005-0,1

Лантан - 0,003-0,05

Иттрий - 0,001-0,05

Железо - Остальное

при условии, что сумма церия, лантана, иттрия не более 0,1 (авторское свидетельство СССР 1340213, БИ 14, 1991 г.).

Недостатком стали, принятой за прототип, является недостаточная технологическая пластичность при производстве фольги и значительное снижение вязкости после эксплуатационных нагревов при 450oС. Уменьшение вязкости стали в процессе эксплуатации снижает работоспособность и надежность сотовых силовых несущих конструкций.

Технической задачей настоящего изобретения является создание технологичной при производстве ленты, листа и фольги коррозионностойкой стали с высокими значениями прочности, пластичности и вязкости, сохраняющимися после проведения процесса пайки и эксплуатационных нагревов при температурах до 450oС, что обеспечивает высокую надежность сотовых силовых несущих конструкций.

Для достижения поставленной задачи предложена высокопрочная коррозионностойкая сталь, содержащая железо, углерод, хром, никель, молибден, алюминий, ниобий, цирконий, не менее одного элемента из группы: церий, лантан, иттрий, отличающаяся тем, что она дополнительно содержит медь, бор при следующем соотношении компонентов, мас.%:

Углерод - 0,005-0,03

Хром - 5,0-8,0

Никель - 14,0-18,5

Молибден - 1,0-3,0

Алюминий - 0,1-0,4

Ниобий - 0,1-0,3

Цирконий - 0,05-0,2

Бор - 0,001-0,003

Медь - 0,3-00,8

Не менее одного элемента из группы:

Церий - 0,005-0,1

Лантан - 0,003-0,05

Иттрий - 0,001-0,05

Железо - Остальное

и изделие, выполненное из этой стали.

При этом соотношение компонентов, определяющих содержание аустенита (А, об.%) в стали, должно удовлетворять соотношениям:

Км=Cr +Mo +1,2Ni + 56С + 0,2Сu = 23÷-30 (1) - для листа и ленты;

Км= Cr + Mo + 1,5Ni + 56C + 0,2Cu ≥ 34 (2) - для фольги, где Км эквивалент мартенситообразования.

Подобранное соотношение компонентов позволяет получить для металла, идущего на изготовление ленты и листа, мартенситную структуру с регламентированным содержанием остаточного аустенита (10-30 об.%) и точкой начала обратного перехода α→γ в районе температуры 450oС, что обеспечивает высокий уровень механических свойств стали и изделия, выполненного из нее, как в исходном состоянии, так и после нагревов до температуры 450oС.

Подобранное соотношение компонентов для фольги обеспечивает получение высокопластичной аустенитной структуры, позволяющей выкатывать фольгу толщиной до 0,05 мм при достаточном уровне прочности.

Указанная низкая концентрация углерода в заявленной стали обеспечивает высокую технологическую пластичность в закаленном состоянии и отсутствие зернограничных выделений при замедленном охлаждении после процесса пайки.

Введение в сталь указанных концентраций хрома (5-8%) обеспечивает удовлетворительную коррозионную стойкость и не приводит к снижению вязкости при нагревах до 450oС, связанному с расслоением твердого раствора по хрому. При меньшем содержании хрома (ниже 5%) коррозионная стойкость неудовлетворительна, а при большем (более 8%) - наблюдается охрупчивание после нагревов при 450oС.

Указанное содержание никеля в стали обеспечивает (при выполнении соотношений 1 и 2) требуемое содержание аустенита в стали: 8-30 об.% - для листа и 100 об. % - для фольги, а также снижает точку обратного α→γ перехода до 450-500oС.

Легирование молибденом в указанных пределах тормозит образование карбонитридов по границам зерен при замедленном охлаждении после пайки.

Легирование алюминием обеспечивает возможность повышения прочности мартенсита в результате старения и тем самым требуемый уровень прочности σв≥1100 МПа для листа). При содержании алюминия менее 0,1% требуемый уровень прочности не достигается, а при содержании алюминия более 0,4% наблюдается значительное охрупчивание при нагревах на 450oС.

Легирование ниобием и цирконием обеспечивает повышение температуры рекристаллизации и возможность нагревов на повышенные температуры (при пайке) без значительного роста зерна.

Бор, являясь поверхностно-активным элементом, предотвращает образование зернограничных сегрегации при длительных эксплуатационных нагревах и тем самым повышает вязкость стали.

Медь (0,3-0,8 мас. %) введена для баланса фазового состава (получение регламентированного содержания остаточного аустенита), снижения твердости в закаленном состоянии и повышения коррозионной стойкости стали. Меньшее содержание меди не обеспечивает решение этих задач, а большее приводит к охрупчиванию при эксплуатационных нагревах.

Таким образом, в результате комплексного легирования при указанном соотношении легирующих элементов в пределах предложенного состава достигаются необходимые характеристики стали для обшивки и сотового наполнителя (высокие исходные значения прочности и вязкости, отсутствие охрупчивания при термическом цикле пайки и после эксплуатационных нагревов при 450oС), что позволяет создать паяные сотовые панели, являющиеся несущими звукопоглощающими конструкциями.

Пример осуществления

В опытных лабораторных условиях проведено опробование предлагаемого состава стали, выплавленной в вакуумной индукционной печи, в сравнении с известной сталью ВНС-55 (03Х14Н4Г3М2СБЮ) по оптимальным, предельным и запредельным значениям содержания легирующих элементов.

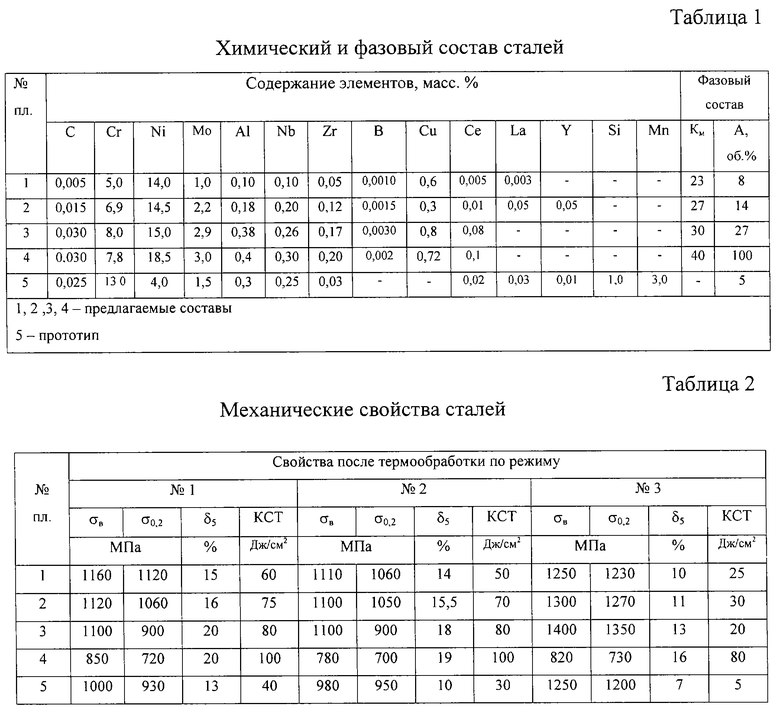

Химический и фазовый составы и механические свойства сталей приведены в табл. 1, 2; они определялись на стандартном оборудовании.

Механические свойства определялись после следующих режимов термообработки:

1. Закалка с 860oС, воздух + отпуск 500oС, 2 ч (режим 1) - исходное состояние.

2. Нагрев на 1030oС, замедленное охлаждение до 500oС за 2,5 ч + отпуск при 500oС, 2 ч (режим 2) - имитация термического цикла пайки.

3. Режим 2 + нагрев при 450oС, 100 ч (режим 3) - имитация эксплуатационных нагревов после пайки.

Как видно из табл. 2, у предлагаемой стали (вариант для изготовления обшивки сотовых панелей - составы 1, 2 и 3) по сравнению с прототипом повышены: уровень прочности и текучести в исходном состоянии и после термического цикла пайки на 100-150 МПа; значения ударной вязкости (КСТ) в исходном состоянии - в 1,5 раза, а после термического цикла пайки и эксплуатационного нагрева при 450oС - в 4-5 раз.

Таким образом, применение предложенной стали позволит снизить вес несущих звукопоглощающих конструкций и поднять рабочую температуру до 450oС при высоких характеристиках надежности и стабильности материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2005 |

|

RU2288966C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| Нержавеющая сталь | 1986 |

|

SU1340213A1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

Изобретение относится к области металлургии, а именно к созданию коррозионностойкой стали для паяных сотовых панелей, являющихся несущими звукопоглощающими конструкциями, работоспособными до 450oС. Предложена коррозионностойкая сталь, содержащая, мас.%: углерод 0,005-0,03; хром 5,0-8,0; никель 14,0-18,5; молибден 1,0-3,0; алюминий 0,1-0,4; ниобий 0,1-0,3; цирконий 0,05-0,2; бор 0,001-0,003; медь 0,3-0,8; не менее одного компонента из группы церий 0,005-0,1; лантан 0,003-0,05; иттрий 0,001-0,05; железо остальное. Техническим результатом является высокая прочность и работоспособность без снижения пластичности и вязкости при нагреве до температуры 450oС. 2 с. и 2 з.п. ф-лы, 2 табл.

Углерод 0,005 - 0,03

Хром 5,0 - 8,0

Никель 14,0 - 18,5

Молибден 1,0 - 3,0

Алюминий 0,1 - 0,4

Ниобий 0,1 - 0,3

Цирконий 0,05 - 0,2

Бор 0,001 - 0,003

Медь 0,3 - 0,8

Не менее одного компонента из группы

Церий 0,005 - 0,1

Лантан 0,003 - 0,05

Иттрий 0,001 - 0,05

Железо Остальное

Км = Сr + Мо + 1,2 Ni + 56С + 0,2 Cu = 23-30,

где Км- эквивалент мартенситообразования.

Км = Сr + Мо + 1,5 Ni + 56С + 0,2 Cu ≥ 34,

где Км - эквивалент мартенситообразования.

| Нержавеющая сталь | 1986 |

|

SU1340213A1 |

| Коррозионно-стойкая аустенитно-ферритная сталь для сварки | 1989 |

|

SU1659522A1 |

| Нержавеющая сталь | 1981 |

|

SU952995A1 |

| Мартенситностареющая коррозионно-стойкая сталь | 1976 |

|

SU585232A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Полок для проходки восстающих горных выработок | 1972 |

|

SU443179A1 |

| Квадратор | 1977 |

|

SU674015A1 |

Авторы

Даты

2004-01-20—Публикация

2002-11-18—Подача