Изобретение относится к области металлургии, в частности к высокопрочной коррозионно-стойкой стали аустенитно-мартенситного класса, упрочняемой азотом, обладающей наряду с высокой прочностью высокими значениями пластичности, вязкости и сопротивлением коррозионному растрескиванию.

Сталь предназначена для изготовления высоконагруженных деталей машин, работающих при t=-70...300oС во всеклиматических условиях.

Известна коррозионностойкая сталь переходного класса следующего химического состава, мас.%:

Углерод - 0,18-0,21

Хром - 13-14

Никель - 4-4,5

Молибден - 2,3-2,8

Кремний - 1,7-2,5

Кобальт - 3,5-4,5

Азот - 0,06-0,09

Марганец - 0,1-1,0

Y+Се+La - 0,001-0,05 каждого

Железо - Остальное

Сталь после термической обработки: закалка + обработка холодом и отпуск обладает высокими механическими свойствами: σв = 180-190 кгс/мм2; σ0,2 = 142-150 кгс/мм2; δ= 18-20%; ψ=52-60%; аv=6-10 кгсм/см2 (rн=0,25 мм) (патент РФ 2164546).

Также известны высокопрочные коррозионно-стойкие стали, упрочняемые азотом, следующего химического состава, мас.%:

Углерод - 0,12-0,5

Хром - 14,0-18,0

Молибден - 0,5-3,0

Никель - 0,3-2,0

Вольфрам - 0,5-3,0

Ванадий - 0,2-1,0

Азот - До 0,3

Железо - Остальное (патент Германии 4212966)

Углерод - 0,15-0,50

Медь - 1,0-3,0

Хром - 13,0-17,0

Кремний - До 0,5

Марганец - До 2,0

Азот - 0,02-0,1

Железо - Остальное (патент США 4450006)

Углерод - ≤0,1

Хром - 12,0-18,0

Никель - 4,0-8,0

Кремний - 1,0-3,0

Азот - ≤0,15

Медь - 0,5-3,5

Железо - Остальное (патент Японии 61-295356).

Все известные стали обладают достаточно высокими пределами прочности, но низкими значениями вязкости и пластичности. Кроме того, сталь по патенту Японии имеет ограниченное применение, т.к. предназначена только в качестве листового материала.

Изделия, выполненные из этих сталей, могут использоваться в машиностроении в качестве коррозионно-стойких конструкционных деталей. Для изделий авиационной техники они имеют недостаточный уровень прочности, пластичности и вязкости.

Наиболее близкой по химическому составу к предлагаемой стали является коррозионно-стойкая сталь 05Х16НЗАБ, принятая за прототип.

Сталь имеет следующий химический состав, мас.%:

Углерод - 0,03-0,07

Хром - 15-16,5

Никель - 2,5-4,0

Азот - 0,12-0,18

Ниобий - 0,05-0,10

Кальций - 0,01-0,03

Железо - Остальное (патент РФ 2052532).

Сталь предназначена для высоконагруженных деталей в машиностроении и судостроении.

Однако эта сталь обладает недостаточной прочностью σв = 1550-1640 МПа, ударной вязкостью и коррозионной стойкостью.

Технической задачей настоящего изобретения является создание экономно-легированной высокопрочной коррозионно-стойкая нестойкой стали с высокой прочностью, пластичностью, вязкостью и коррозионной стойкостью, обеспечивающей высокую надежность изделий, выполняемых из этой стали.

Для достижения поставленной задачи предложена высокопрочная коррозионно-стойкая сталь, содержащая железо, углерод, хром, никель, ниобий, азот, кальций, отличающаяся тем, что она дополнительно содержит молибден, марганец, медь, кремний, ванадий, барий при следующем соотношении компонентов, мас.%:

Углерод - 0,08-0,12

Хром - 13,5-14,5

Никель - 3,5-4,5

Азот - 0,15-0,20

Молибден - 2-2,5

Марганец - 1-1,5

Ванадий - 0,03-0,05

Ниобий - 0,03-0,05

Кремний - 0,1-0,3

Медь - 0,3-0,8

Кальций - 0,01-0,03

Барий - 0,01-0,03

Железо - Остальное

причем ∑V+Nb≤0,l%.

При этом соотношение компонентов, определяющее фазовый состав стали, определяется следующими равенствами:

Км=Сr+Мо+1,5Ni+30(C+N)+0,7(Mn+Si)=29,8-33,1

Кф=Сr+Мо+2Si-{l,5Ni+30(C+N)+0,7Mn}=1,5-1,7

где Км - эквивалент мартенситообразования;

Кф - эквивалент ферритообразования.

Подобранное соотношение компонентов позволяет получить стабильную структуру стали с заданным соотношением мартенсита и аустенита, не содержащей дельта-феррита, что позволяет обеспечить высокий уровень механических и коррозионных свойств стали и изделия, выполненного из нее.

Наличие в стали указанных концентраций углерода и азота необходимо для обеспечения высокой прочности.

При содержании С или N более 0,12 и 0,2% соответственно трудно получить удовлетворительные показатели пластичности и ударной вязкости, а также получить качественный металл без пористости из-за ограниченной растворимости азота в стали.

Введение в сталь 13,5...14,5% Сr обусловлено обеспечением требуемой коррозионной стойкости и повышенной растворимости азота.

При концентрации хрома более 14,5% и никеля менее 3,5% сталь будет иметь пониженную вязкость, особенно при отрицательных температурах, из-за появления в структуре дельта-феррита и образования труднорастворимых при закалке карбонитридов, а также из-за повышения температуры вязкохрупкого перехода. С увеличением содержания никеля более 4,5% снижается растворимость азота в стали.

Марганец в количестве 1...1,5% вводится в сталь для повышения растворимости азота. Увеличение содержания марганца приводит к повышению количества остаточного аустенита и тем самым к снижению прочностных характеристик.

Добавки ванадия и ниобия в количестве до 0,05% каждого обеспечивают получение мелкозернистой структуры. Увеличение суммарного содержания ванадия и ниобия более 0,1% приводит к снижению прочности из-за обеднения твердого раствора азотом в результате образования нитридов.

Легирование молибденом 2...2,5% повышает растворимость азота и тормозит образование карбонитридов по границам зерен и тем самым повышает ударную вязкость стали. Дополнительное легирование барием позволяет изменить форму сульфидов на глобулярную.

Легирование медью 0,3...0,8% позволяет исключить в микроструктуре стали дельта-феррит, а также повысить прочность при старении.

Пример осуществления.

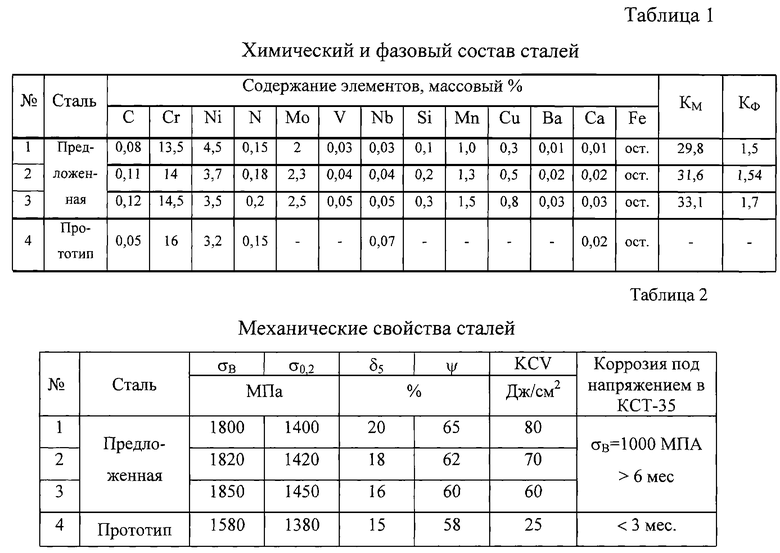

В лабораторных условиях в открытой печи с последующим электрошлаковым переплавом были произведены плавки предложенного химического состава (табл. 1).

Сталь после термообработки по оптимальному режиму: закалка + обработка холодом + отпуск обладает следующими механическими свойствами (табл.2):

предел прочности σв = 1800-1850 МПa;

предел текучести σ0,2 = 1400-1450 МПa;

относительное удлинение δ5 = 16-20%;

относительное сужение ψ=60-65%;

ударная вязкость kcv+20(rн=0,25мм)=60-80 Дж/см2.

Сталь обладает высоким сопротивлением коррозионному растрескиванию: при приложенном напряжении изгиба σ=1000 МПа сталь выдерживает без разрушения более шести месяцев в камере соляного тумана 5% NaCl, t=35oС (КСТ-35).

По сравнению с известной сталью (прототип) предложенная сталь обладает более высокими механическими свойствами: предел прочности (σв) выше на 210-250 МПа, значения ударной вязкости (KCV) выше более чем в 2,5 раза и высокой коррозионной стойкостью.

Таким образом, применение предложенной стали позволит снизить вес тяжелонагруженных деталей, эксплуатирующихся во всеклиматических условиях и обеспечить стабильные и высокие характеристики надежности самолетов нового поколения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2002 |

|

RU2217283C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

Изобретение относится к металлургии, а именно к разработке высокопрочной коррозионно-стойкой стали аустенитно-мартенситного класса, упрочняемой азотом, предназначенной для изготовления высоконагруженных деталей машин, в частности самолетов, работающих при температуре от минус 70 до 300oС в любых климатических условиях. Предложена высокопрочная коррозионно-стойкая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,08-0,12; хром 13,5-14,5; никель 3,5-4,5; азот 0,15-0,20; молибден 2-2,5; марганец 1-1,5; ванадий 0,03-0,05; ниобий 0,03-0,05; кремний 0,1-0,3; медь 0,3-0,8; кальций 0,01-0,03; барий 0,01-0,03; железо остальное. Техническим результатом изобретения является повышение механических свойств. Предел прочности составляет 1800-1850 МПа, предел текучести 1400-1450 МПа, относительное удлинение 16-20%, ударная вязкость 60-80 Дж/см2. Сталь обладает повышенным сопротивлением коррозионному растрескиванию и выдерживает без разрушения более шести месяцев в камере соляного тумана 5% NaCl при 35oС при приложенном напряжении изгиба 1000 МПа. 2 с. и 1 з.п.ф-лы, 2 табл.

Углерод - 0,08-0,12

Хром - 13,5-14,5

Никель - 3,5-4,5

Азот - 0,15-0,20

Молибден - 2-2,5

Марганец - 1-1,5

Ванадий - 0,03-0,05

Ниобий - 0,03-0,05

Кремний - 0,1-0,3

Медь - 0,3-0,8

Кальций - 0,01-0,03

Барий - 0,01-0,03

Железо - Остальное

2. Сталь по п.1, отличающаяся тем, что соотношение компонентов, определяющих фазовый состав стали, характеризуется следующими равенствами:

Км=Сr+Мо+1,5Ni+30(C+N)+0,7(Mn+Si)=29,8÷33,1,

Кф=Cr+Мо+2Si-{l,5Ni+30(C+N)+0,7Mn}=1,5÷1,7,

где Км - эквивалент мартенситообразования;

Кф - эквивалент ферритообразования.

Углерод - 0,08-0,12

Хром - 13,5-14,5

Никель - 3,5-4,5

Азот - 0,15-0,20

Молибден - 2-2,5

Марганец - 1-1,5

Ванадий - 0,03-0,05

Ниобий - 0,03-0,05

Кремний - 0,1-0,3

Медь - 0,3-0,8

Кальций - 0,01-0,03

Барий - 0,01-0,03

Железо - Остальноез

| RU 2052532 С1, 20.01.1996 | |||

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА | 1999 |

|

RU2164546C2 |

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| Коррозионностойкая сталь | 1979 |

|

SU834223A1 |

| 0 |

|

SU394454A1 | |

| DE 4212966 А1, 21.10.1993 | |||

| US 4450006, 22.05.1984 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2003-10-20—Публикация

2001-11-27—Подача