Изобретение относится к области технической диагностики и может быть использовано для определения технического состояния отдельных цилиндров (цилиндро-поршневой группы) в двигателе внутреннего сгорания путем измерения разрежения в надпоршневом пространстве.

Среди различных методов, используемых для диагностирования цилиндро-поршневой группы (ЦПГ) двигателя внутреннего сгорания (ДВС), довольно широко распространен пневматический метод, основанный на измерении разрежения в надпоршневом пространстве ЦПГ.

Так, известен способ диагностирования ЦПГ ДВС, заключающийся в том, что прокручивают коленчатый вал двигателя внешним источником, сообщая на такте сжатия надпоршневое пространство с атмосферой и изолируя на такте расширения надпоршневое пространство от атмосферы, измеряют на такте расширения максимальное разрежение (P1) в надпоршневом пространстве, дополнительно прокручивают коленчатый вал, изолируя на тактах расширения и сжатия надпоршневое пространство от атмосферы, измеряют при этом на такте расширения новое разрежение (Р2) в надпоршневом пространстве и определяют техническое состояние компрессионных колец по двум измеренным разрежениям, а именно по их отношению (авт. св. СССР 1467423, МПК G 01 M 15/00, 1989).

Указанный известный способ позволяет оценить состояние компрессионных колец при условии, что состояние гильзы цилиндра и маслосъемных колец удовлетворительно. Однако, во-первых, в известном способе не раскрывается, что следует понимать под удовлетворительным состоянии гильзы и маслосъемных колец и каким методом это состояние определяется. Во-вторых, использование отношения двух указанных измеренных разрежений для определения состояния компрессионных колец в этом способе имеет недостаток, связанный со следующим. По результатам многочисленных исследований было установлено, что величина P1 практически не зависит от состояния компрессионных колец, а зависит в основном от состояния гильзы и, как будет показано далее, клапанного механизма, причем с увеличением износа гильзы P1 снижается. С другой стороны, величина P2 зависит от состояния как гильзы, так и компрессионных колец, и с увеличением износа также увеличивается. Представим случай, когда износ гильзы близок к предельному, а компрессионные кольца не изношены. При этом величина P1 вследствие износа гильзы будет снижена, а величина Р2 несколько увеличится по этой же причине. Тогда отношение P1/P2 значительно уменьшится (в сравнении со случаем, когда и гильза, и компрессионные кольца не изношены) и формально в соответствии с известным способом будет ошибочно указывать на какую-то неисправность компрессионных колец. Таким образом, оценка состояния компрессионных колец по отношению P1/P2 не всегда дает достоверные результаты.

Диагностирование общего состояния ЦПГ с оценкой суммарной величины неплотностей в надпоршневом пространстве описано в другом источнике информации, из которого известен способ диагностирования ЦПГ дизельного двигателя, заключающийся в том, что прокручивают коленчатый вал двигателя внешним источником, сообщая на такте сжатия надпоршневое пространство цилиндра с атмосферой и изолируя на такте расширения надпоршневое пространство от атмосферы, измеряют на такте расширения максимальное разрежение в надпоршневом пространстве и определяют техническое состояние цилиндро-поршневой группы по измеренному разрежению, сравнивая его с предварительно установленным предельным (допускаемым) разрежением (см. Бельских В.И. Справочник по техническому обслуживанию и диагностированию тракторов, М. , Сельхозиздат, 1986 г., с. 123-125). Этот способ принят в качестве прототипа заявленного способа. В соответствии с этим известным способом при величине измеренного разрежения меньше допускаемого (0,78 кг/см2) проверяют неплотности клапанов и, если клапаны не требуют притирки (то есть их техническое состояние удовлетворительно), то принимают решение о ремонте гильзы цилиндра и колец.

Указанный способ дает возможность оценить в целом состояние гильзы цилиндра и компрессионных колец и до некоторой степени состояние клапанов. Этот способ не позволяет без разборочных работ оценить состояние клапанного механизма отдельно от состояния гильзы, поскольку, как показали дальнейшие исследования, сравнение измеренного разрежения с вышеуказанной допускаемой величиной, которая для дизелей составляет 0,78 кг/см2, в действительности не может быть использовано для характеризования состояния клапанов. Для уточнения их состояния после диагностирования по указанному способу требуется разборка двигателя. Этот способ не позволяет также определять по отдельности технические состояния гильзы и компрессионных колец, а именно обнаруживать неисправность компрессионных колец при удовлетворительном состоянии гильзы.

Кроме того, ни по одному из указанных известных способов нельзя определить состояние маслосъемных колец.

Задача настоящего изобретения заключается в создании технологии диагностирования ЦПГ ДВС, которая обеспечивает по возможности наименее трудоемкое и вполне достоверное определение по отдельности технического состояния прежде всего клапанного механизма, а также гильзы цилиндра, компрессионных и маслосъемных колец.

Указанная задача достигается тем, что в способе диагностирования ЦПГ ДВС, заключающемся в том, что прокручивают коленчатый вал двигателя внешним источником, сообщая на такте сжатия надпоршневое пространство цилиндра с атмосферой и изолируя на такте расширения надпоршневое пространство от атмосферы, измеряют на такте расширения максимальное первое разрежение P1и в надпоршневом пространстве и определяют техническое состояние клапанного механизма, согласно заявленному способу техническое состояние клапанного механизма определяют путем сравнения измеренного первого разрежения (P1и) с предварительно установленным предельным разрежением для клапанного механизма (PVп).

Сравнение в предложенном способе значения P1и с предельным значением PVп, которое характеризует предельное состояние именно клапанного механизма, позволяет с определенной степенью достоверности оценить состояния клапанов независимо от состояния других элементов ЦПГ.

Далее, при P1и>PVп определяют техническое состояние гильзы цилиндра путем сравнения P1и с предварительно установленными предельным разрежением для гильзы (PSп) и номинальным разрежением для гильзы (РSн), далее, при P1и>PSп дополнительно прокручивают коленчатый вал, изолируя на тактах расширения и сжатия надпоршневое пространство от атмосферы, измеряют при этом на такте расширения максимальное второе разрежение в надпоршневом пространстве и определяют техническое состояние компрессионных колец путем сравнения измеренного второго разрежения (Р2и) с предварительно установленными предельным разрежением для компрессионных колец (РRп) и номинальным разрежением для компрессионных колец (РRн).

При количестве цилиндров в двигателе больше одного и при условиях, что во всех цилиндрах P1и>PSп не осуществлялись замена или ремонт каких-либо отдельных гильз, определяют разницу между двумя наибольшими измеренными значениями Р1и в двух разных цилиндрах и по величине указанной разницы определяют состояние маслосъемных колец цилиндра, имеющего максимальное значение Р1и.

Обширные статистические данные, собранные авторами настоящего изобретения, показали следующее.

Неисправность клапанного механизма ЦПГ проявляется практически в виде внезапного отказа (скол, трещина, прогар, нагар), приводящего к потере работоспособности определенного цилиндра. Связанное с этим образование условного отверстия в камере сгорания приводит к резкому уменьшению измеренной величины первого разрежения P1и, так как никакой источник дополнительной пневмоплотности (лишнее масло, несгоревшее топливо) не в состоянии уплотнить это образующееся отверстие. Поэтому техническое состояние клапанного механизма можно определять путем сравнения величины Р1и с заранее установленной величиной P1, которая соответствует состоянию клапанного механизма, непосредственно предшествующему моменту появления в нем внезапного отказа, характеризует предельно допустимое состояние клапанного механизма и обозначена здесь как предельное разрежение для клапанного механизма (PVп). Таким образом, если P1и<PVп, то следует вывод о неисправности клапанного механизма в данном цилиндре, при этом о состоянии гильзы и компрессионных колец ничего определенного сказать нельзя, так как в этом случае неисправность клапанов "перекрывает" другие возможные неисправности, характеризующие неплотности в ЦПГ. Любая неплотность, связанная с износом гильзы (в т.ч. предельным) и неисправностью компрессионных колец, и даже сумма этих неплотностей не покажут уменьшение P1и ниже PVп. Таким образом, при Р1и≤PVп не имеет смысла проводить последующее измерение Р2 для определения состояния компрессионных колец.

Следует отметить при этом, что случай, когда P1и<PVп, может иметь место также при прогаре поршня. Однако, во-первых, согласно статистическим данным по числу отказов ДВС прогар поршня возникает значительно (примерно в 5 раз) реже, чем неплотности клапанного механизма, а во-вторых, прогар поршня легко определяется по внешнему признаку - выбросу масла из сапуна, в то время как предлагаемый способ предназначен для определения прежде всего тех неисправностей, которые по внешним признакам однозначно установить невозможно.

При нормальном состоянии клапанного механизма, т.е. при Р1и>PVп состояние гильзы можно оценить путем сравнения Р1и со значениями разрежения, характеризующими предельно допустимое и номинальное состояния гильзы, которые обозначены здесь соответственно как предельное разрежение для гильзы (PSп) и номинальное разрежение для гильзы (РSн). При PVп<P1и≤PSп следует сделать вывод о недопустимом (предельном) износе гильзы, который может характеризоваться ее овальностью, конусностью, наличием задиров, борозд. Случаю, когда PSп<Р1и≤Рsн, соответствует допустимый износ гильзы или ее номинальное состояние (при Р1и=РSн).

Следует отметить, что определение состояний клапанов и гильзы по отдельности стало возможным в заявленном способе вследствие того, что предельное разрежение для гильзы PSп значительно больше предельного разрежения для клапанного механизма PVп (см. ниже табл. 1).

По результату измерения Р1, т.е. разрежения в надпоршневом пространстве при его сообщении с атмосферой на такте сжатия, невозможно определить состояние компрессионных колец, так как при номинальном или допустимом состоянии гильзы и нормальном состоянии клапанного механизма наличие масляного клина в зазорах между гильзой и кольцами всегда обеспечит достаточно высокое значение P1. Поэтому неисправность компрессионных колец определяют по величине второго разрежения Р2, измеряемого при изолировании надпоршневого пространства от атмосферы на такте сжатия. В этом случае давление в надпоршневом пространстве на такте сжатия повышается до максимального значения (компрессии), при этом часть сжимаемого воздуха проникает через кольца в картер двигателя. На такте расширения в надпоршневом пространстве образуется разрежение Р2, величина которого в конце такта расширения будет заведомо меньше р1 по причине наличия компрессии в начале этого такта (в отличие от вышеуказанных условий измерения P1) и будет прямо пропорциональна той части давления (компрессии), которая была "потеряна" в результате проникновения сжимаемого воздуха через кольца. Чем хуже состояние колец (износ, поломка, закоксовывание), тем больший объем воздуха прорывается между поршнем и гильзой, тем меньшая компрессия достигается в конце такта сжатия и тем, следовательно, большее разрежение Р2 образуется в надпоршневом пространстве в конце такта расширения, и, наоборот, при лучшем состоянии колец разрежение Р2 имеет меньшую величину. Поэтому, учитывая измеренное значение Р2, можно определить состояние компрессионных колец. Для этого согласно предложенному способу измеренное значение Р2и сравнивают с заранее установленными значениями разрежения Р2, которые аналогично состоянию гильзы характеризуют предельно допустимое и номинальное состояния компрессионных колец и которые обозначены соответственно как предельное разрежение для колец (РRп) и номинальное разрежение для колец (РRн).

Достоверное определение технического состояния компрессионных колец по второму разрежению P2 возможно только при допустимом или номинальном состоянии гильзы, т.е. при условии, что PSп<Р1и≤Рsн. Это объясняется тем, что в случае сильного износа гильзы наличие зазора между зеркалом цилиндра и компрессионным кольцом обуславливает подсос воздуха из картера на такте разрежения и этот подсос не может быть устранен никаким масляным клином. Поэтому измеренная величина второго разрежения P2 будет невысокой прежде всего по причине неудовлетворительного состояния гильзы и не будет характеризовать состояние колец, которые в этом случае могут быть как предельно изношенными или поломанными, так и находиться в номинальном или допустимо изношенном состоянии.

Стадия заявленного способа, относящаяся к оценке технического состояния компрессионных колец, во многом сходна с вышеуказанным способом по авт. св. СССР 1467423. Однако в заявленном способе эта стадия проводится только после того, как будет установлено, что клапанный механизм находится в нормальном состоянии, а гильза - в номинальном или допускаемом состоянии. Наличие указанных условий повышает достоверность определения состояния компрессионных колец.

Кроме того, в заявленном способе состояние компрессионных колец определяют не по величине отношения P1/P2 (как в известном из авт. св. СССР 1467423 способе), а путем сравнения измеренного P2 с нормируемыми величинами РRп и РRн, что значительно уменьшает влияние состояния гильзы (в диапазоне от номинального до предельного) на оценку состояния компрессионных колец.

При наличии в двигателе нескольких цилиндров и при условиях, что во всех цилиндрах Р1и>PSп и не осуществлялись замена или ремонт каких-либо отдельных гильз, можно определить состояние маслосъемных колец в цилиндре, имеющем максимальное значение Р1и. Для этого определяют разницу ΔP1 между двумя наибольшими измеренными значениями Р1и в двух разных цилиндрах и сравнивают указанную разницу с допускаемой разницей ΔP1д. Случай, когда ΔP1<ΔP1д, информирует о неисправности маслосъемных колец цилиндра, имеющего максимальное значение P1и.

Возможность определения состояния маслосъемных колец основана на том, что для обычных условий эксплуатации и при соблюдении норм технического обслуживания и ремонта (когда не проводится замена или ремонт каких-либо отдельных гильз) разница ΔP1, обусловленная состоянием гильз в допустимом пределе (когда P1и>РSп), не может быть больше определенной допустимой величины ΔP1д. Случай, когда ΔP1>ΔP1д, информирует о наличии в цилиндре, имеющем максимальное в сравнении с другими цилиндрами значение P1и, источников дополнительной пневмоплотности, которые не связаны с состоянием гильзы. Исследования показали, что наиболее вероятным источником такой пневмоплотности является неисправность маслосъемных колец.

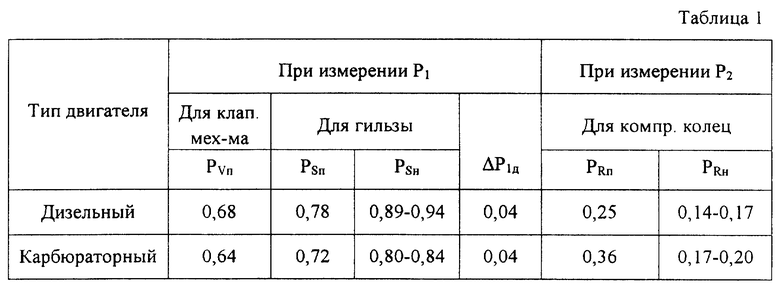

Величины предельного разрежения для клапанного механизма (PVп), предельного разрежения для гильзы (PSп), номинального разрежения для гильзы (РSн), предельного разрежения для колец (РRп), номинального разрежения для колец (РRн), а также допускаемой разницы ΔP1д, используемой для определения состояния маслосъемных колец, устанавливаются заранее по известным методикам с использованием статистически достаточного количества экспериментальных данных и с учетом характера и величины износа соответствующих элементов ЦПГ. Конкретные значения этих величин зависят, в частности, от степени сжатия используемого в двигателе топлива (его марки), температуры (вязкости) используемого масла и скорости прокручивания коленчатого вала двигателя. Наиболее часто указанные нормативные величины разрежений устанавливают применительно к пусковой частоте вращения коленвала ДВС. Для отечественных и значительного числа зарубежных двигателей значения этих величин (кгс/см2) могут находиться в пределах, указанных в таблице 1.

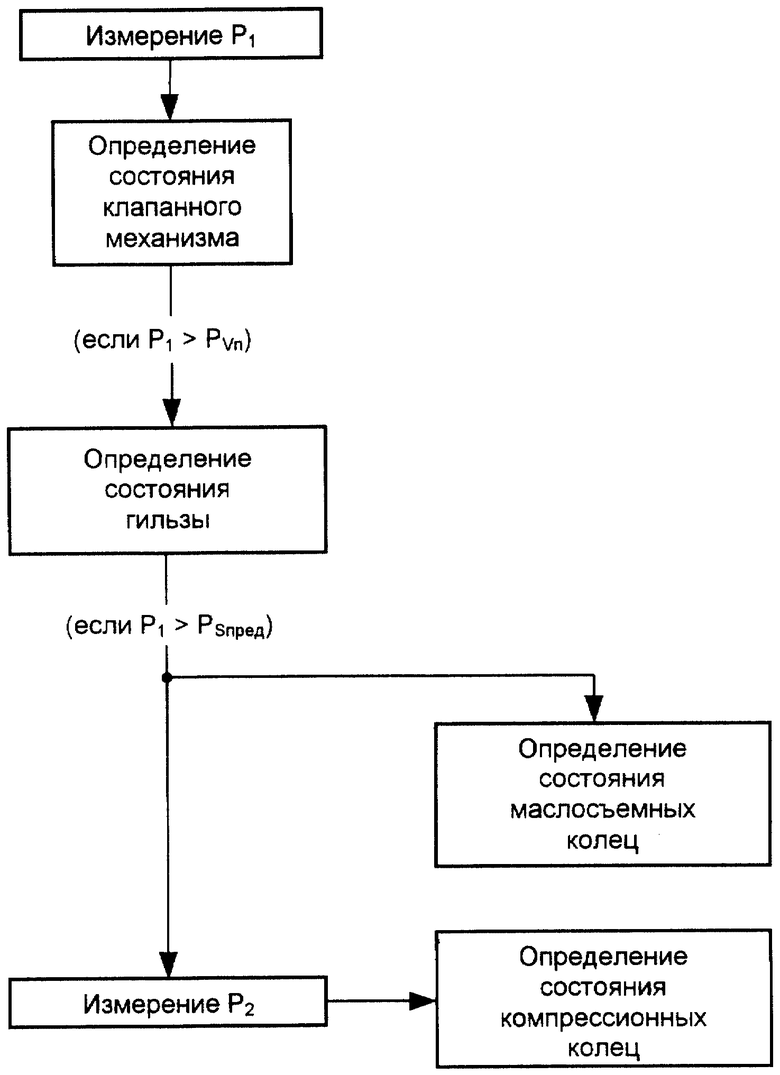

Таким образом, в способе по настоящему изобретению предлагается определенная последовательность действий, которая при минимальной трудоемкости достаточно однозначно обеспечивает поэтапную оценку состояний клапанного механизма, гильзы и компрессионных колец в ЦПГ ДВС, а также при определенных условиях состояние маслосъемных колец.

Предложенный способ осуществляют следующим образом. Для измерений P1 и Р2 можно использовать известный из прототипа вакуум-анализатор КИ-5315 ГОСНИТИ, который обеспечивает измерение P1 при сообщении надпоршневого пространства с атмосферой и позволяет изолировать это пространство от атмосферы для измерения Р2. При прокручивании коленвала двигателя на пусковой частоте с помощью стендового привода или пускового устройства наконечник вакуум-анализатора плотно вставляют в форсуночное (свечное) отверстие ЦПГ какого-либо цилиндра. В режиме сообщения надпоршневого пространства с атмосферой на такте сжатия по вакуум-метру определяют установившееся максимальное разрежение P1. Для определения Р2 измерения повторяют в режиме изолирования надпоршневого пространства от атмосферы на такте сжатия, для чего выпускной клапан вакуум-анализатора стопорят в его закрытом положении. Затем указанные измерения проводят для других цилиндров двигателя. По результатам измерений техническое состояние элементов цилиндро-поршневой группы определяют вышеописанным образом в следующем порядке.

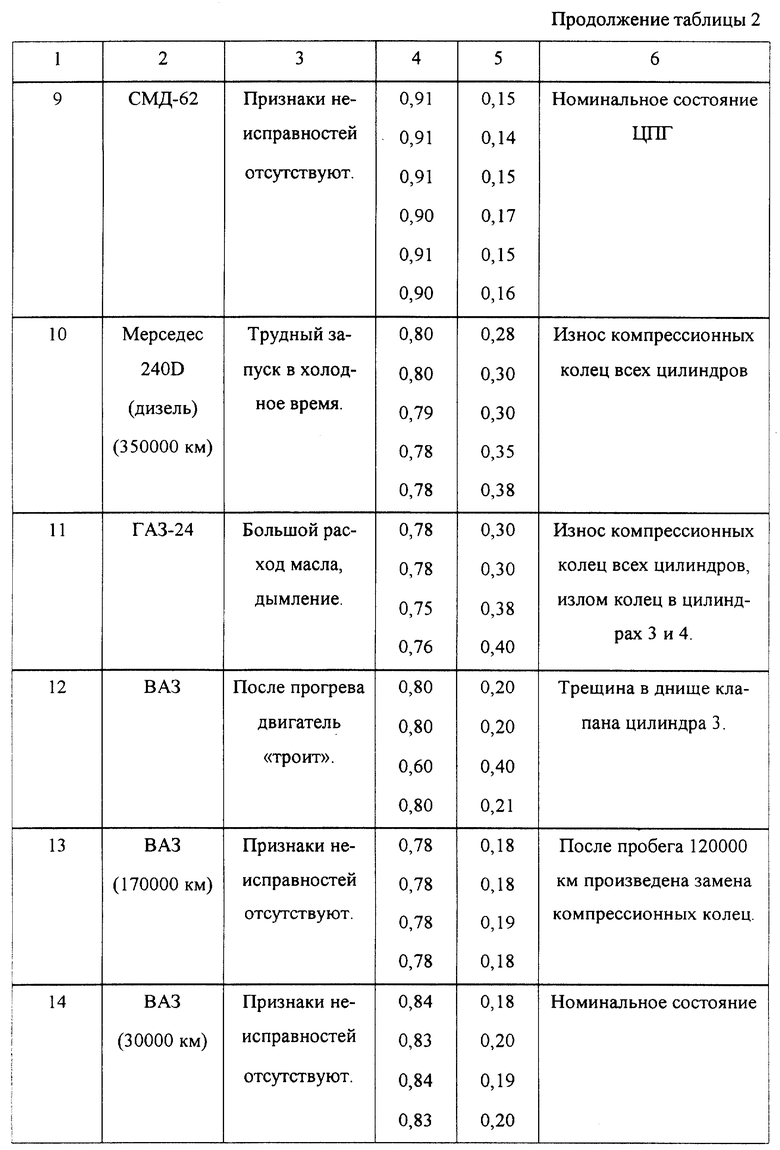

Состояние клапанного механизма определяют путем сравнения P1и с PVп. При Р1и>PVп определяют состояние гильзы путем сравнения P1и с PSп и РSн. Когда для всех цилиндров P1и>PSн, по разности ΔP1 определяют состояние маслосъемных колец для цилиндра, имеющего максимальное значение P1и. Далее, если Р1и>PSп, то определяют состояние компрессионных колец путем сравнения Р2и с РRп и РRн. Для наглядности на прилагаемом чертеже представлена схема осуществления (алгоритм) заявленного способа.

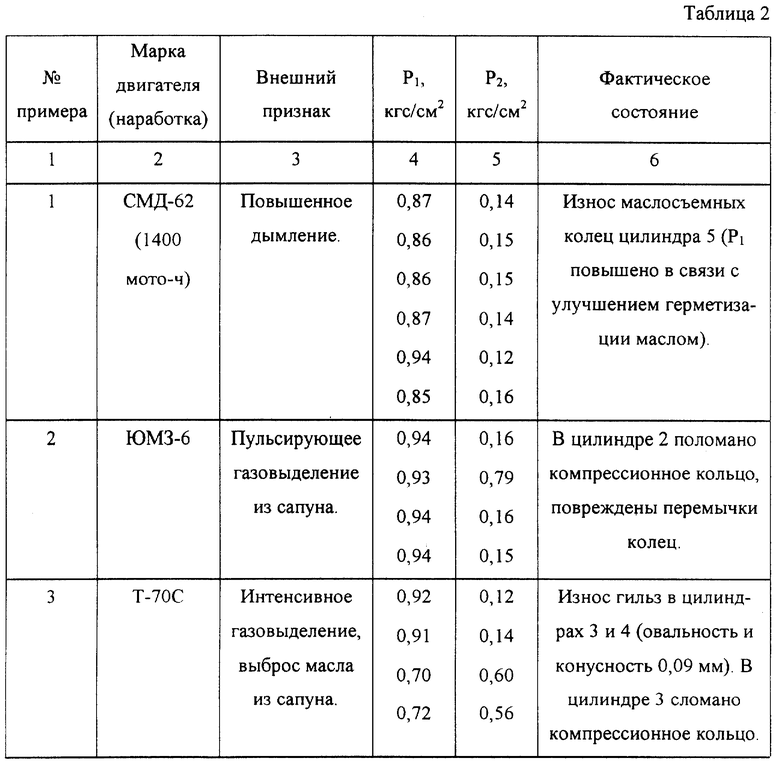

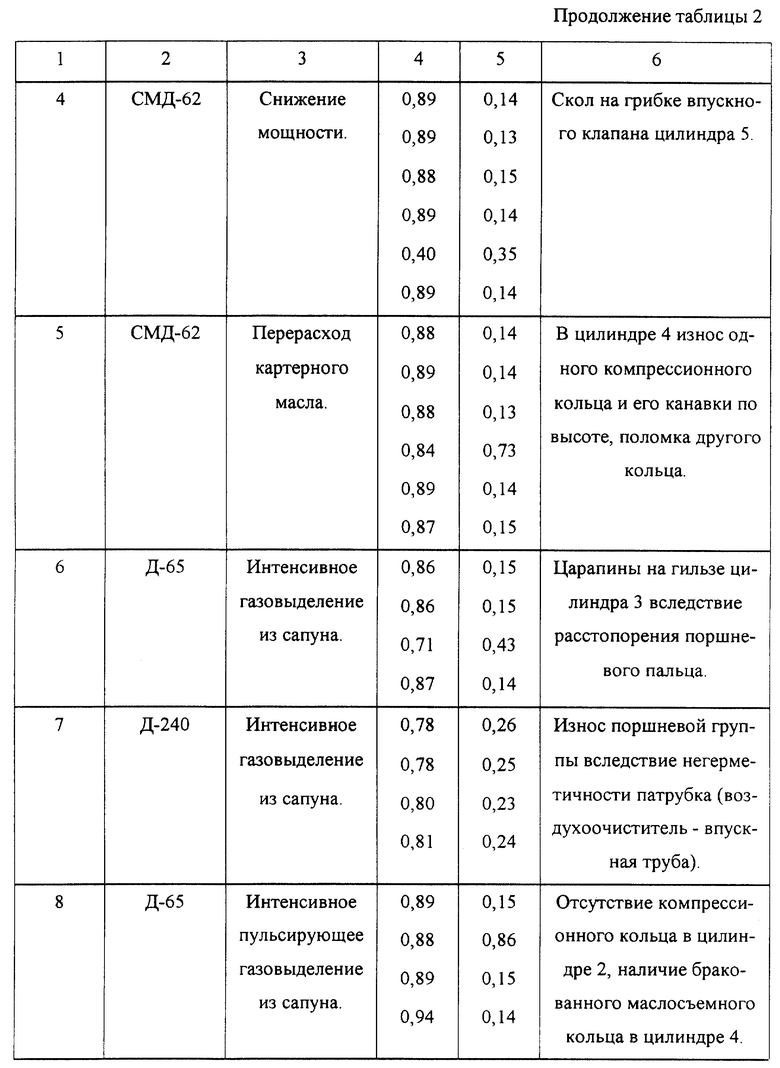

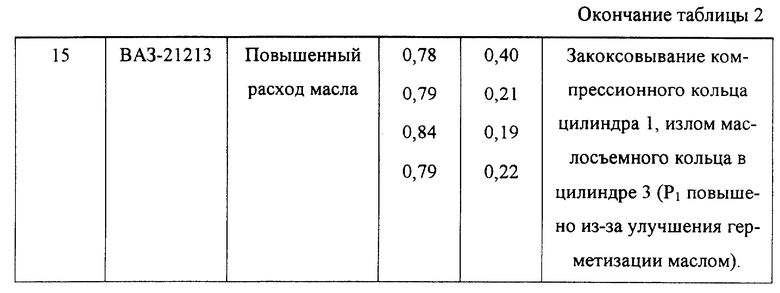

В таблице 2 представлены примеры некоторых экспериментальных результатов измерений Р1 и Р2, проведенных авторами настоящего изобретения на различных дизельных и карбюраторных двигателях для обоснования заявленного способа. Наличие в примере нескольких значений Р1 и Р2 означает соответствующую величину вакуума в цилиндрах двигателя, начиная с первого. Фактическое состояние элементов ЦПГ (шестой столбец таблицы) устанавливали после разборки двигателя.

Далее приведены дополнительные комментарии к некоторым примерам, показанным в табл. 2.

Пример 1

Измерение P1 показало наличие источника дополнительной пневмоплотности в 5-м цилиндре (ΔP1 = 0,94-0,87 = 0,07>ΔP1д). Таким источником пневмоплотности был износ маслосъемных колец 5-го цилиндра.

Пример 2

Величины P1 показывают номинальное состояние гильз всех цилиндров. Величина Р2 для второго цилиндра значительно больше РRп, что объясняется повреждением компрессионных колец.

Пример 3

Когда износ гильз больше предельного (цилиндры 3 и 4), величина Р2 не характеризует действительное состояние компрессионных колец. Хотя величина Р2 значительно больше РRп в обоих цилиндрах 3 и 4, неисправным оказалось компрессионное кольцо только в цилиндре 3.

Пример 4

В цилиндре 5 P1 меньше PVп в результате неисправности клапана, при этом Р2 не характеризует состояние компрессионных колец в этом цилиндре.

Пример 5

Величина Р2 в цилиндре 5 значительно больше РRп в результате неисправности компрессионных колец.

Пример 6

Износ гильзы в цилиндре 3 больше предельного, величина P2 в этом цилиндре не характеризует состояние компрессионных колец.

Пример 7

Предельный износ поршневых групп цилиндров 1 и 2. Износ гильз и компрессионных колец в цилиндрах 3 и 4 близок к предельному.

Пример 8

При практически номинальном состоянии гильз повышенное значение P2 в цилиндре подтверждает неисправность, связанную с состоянием компрессионных колец (отсутствие такого кольца). Кроме того, ΔP1>ΔP1д (ΔP1 = 0,94-0,89 = 0,05) и значение P1 цилиндра 4, превышающее P1 других цилиндров более чем на 0,04 кг/см2, свидетельствует не о лучшем в сравнении с другими цилиндрами состоянии цилиндра 4, а о наличии в нем источника дополнительной пневмоплотности в виде бракованного маслосъемного кольца.

Пример 10

Состояние гильз в целом близко к предельному. Износ компрессионных колец больше предельного.

Пример 11

Допускаемый износ гильз во всех цилиндрах. Износ компрессионных колец в цилиндрах 1 и 2 в пределах допускаемого, неисправность компрессионных колец в цилиндрах 3 и 4.

Пример 12

P1 в цилиндре 3 меньше PVн в результате неисправности клапана, и Р2 в этом цилиндре не характеризует состояние компрессионных колец, все они находились в номинальном состоянии.

Пример 13

Износ гильз всех цилиндров в пределах допуска, величины Р2 во всех цилиндрах подтверждают номинальное состояние новых компрессионных колец.

Пример 15

В цилиндре 1 при номинальном состоянии гильзы повышение Р2 подтвердило неисправность компрессионного кольца. При этом ΔP1 = 0,84-0,79 = 0,05>ΔP1д, в третьем цилиндре неисправно маслосъемное кольцо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования цилиндропоршневой группы двигателя внутреннего сгорания | 1987 |

|

SU1467423A1 |

| СПОСОБ РЕМОНТА АГРЕГАТОВ И УЗЛОВ МАШИНЫ | 2008 |

|

RU2380246C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2022152C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2336513C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2247856C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ЧЕТЫРЕХТАКТНОГО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2458331C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА КАРТЕРНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И РАСХОДОМЕР ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2003 |

|

RU2266524C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2554383C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ЦИЛИНДРОВ ДВИГАТЕЛЯ | 2010 |

|

RU2431818C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2467301C1 |

Коленчатый вал (КВ) двигателя прокручивают внешним источником, сообщая на такте сжатия надпоршневое пространство цилиндра с атмосферой и изолируя на такте расширения надпоршневое пространство от атмосферы, измеряют на такте расширения максимальное первое разрежение Р1и в надпоршневом пространстве и определяют техническое состояние клапанного механизма путем сравнения Р1и с предварительно установленным предельным разрежением для клапанного механизма PVп. При Р1и>PVп определяют техническое состояние гильзы цилиндра путем сравнения Р1и с предварительно установленными предельным разрежением для гильзы РSп и номинальным разрежением для гильзы PSп. При Р1и>PSп дополнительно прокручивают КВ, изолируя на тактах расширения и сжатия надпоршневое пространство от атмосферы, измеряют при этом на такте расширения максимальное второе разрежение в надпоршневом пространстве и определяют техническое состояние компрессионных колец путем сравнения измеренного второго разрежения Р2и с предварительно установленными предельным разрежением для колец PRп и номинальным разрежением колец PRн. При количестве цилиндров в двигателе больше одного и при условиях, что во всех цилиндрах Р1и>PSп и не осуществлялись замена или ремонт каких-либо отдельных гильз, определяют разницу между двумя наибольшими измеренными значениями Р1и в двух разных цилиндрах и по величине указанной разницы определяют состояние маслосъемных колец цилиндра, имеющего максимальное значение Р1и. Изобретение позволяет наименее трудоемко и достоверно определить по отдельности техническое состояние клапанного механизма, гильзы цилиндра, поршневых колец. 1 з.п. ф-лы, 1 ил., 2 табл.

| БЕЛЬСКИХ В.И | |||

| Справочник по техническому обслуживанию и диагностированию тракторов | |||

| - М.: Сельхозиздат, 1986, с.123-125 | |||

| Способ диагностирования цилиндропоршневой группы двигателя внутреннего сгорания | 1987 |

|

SU1467423A1 |

| Способ диагностирования цилиндропоршневой группы двигателя внутреннего сгорания | 1985 |

|

SU1368689A1 |

| US 4711120 A, 08.12.1987 | |||

| DE 3615547 A1, 13.11.1986 | |||

| US 4625546 A, 02.12.1986. | |||

Авторы

Даты

2002-06-27—Публикация

2001-07-26—Подача