Изобретение относится к технике испытания в эксплуатационных условиях дизельных двигателей.

Известно несколько инструментальных способов диагностирования цилиндропоршневой группы (ЦПГ) двигателя.

Известен способ оценки пневмоплотности конкретного цилиндра путем принудительной его опрессовки сжатым воздухом (принцип пневмокалибратора) [1].

Принцип «пневмокалибратора», реализованный в приборе К-69, позволяет выявить конкретный неисправный цилиндр. Поршень проверяемого цилиндра выставляется при медленном прокручивании коленчатого вала на рабочий такт сжатия или расширения (при перекрытых клапанах). В цилиндр подается под определенным давлением сжатый воздух и по времени падения давления оценивается пневмоплотность цилиндра.

Для данного метода существует серьезное ограничение: при износах или задирах на рабочей поверхности цилиндра; износах, закоксовке или поломке поршневых колец; неплотностях посадки клапанов в гнездах и т.д. увеличивается общая неплотность цилиндра, что главным образом влияет на время падения давления. Также на достоверность диагноза будут влиять следующие причины. Во-первых, необходимо выставить поршень хотя бы в две позиции - на середине и в конце такта сжатия, т.к. гильза изнашивается не только «овально», но и «конусно». Технически эту операцию проделать довольно сложно. Во-вторых, при проверке последних цилиндров, при прочих равных условиях, получим худшие результаты вследствие утечки к моменту проверки части масла в картер, что скажется на результатах оценки состояния ЦПГ. Основную же неисправность данного цилиндра ЦПГ (неисправность колец или гильзы) мы данным методом определить не сможем.

Наиболее близким к предлагаемому техническому решению является способ определения загрузки цилиндров двигателя внутреннего сгорания, включающий операции замера рабочего параметра каждого цилиндра и сравнения полученных результатов [2]. Причем операцию замера рабочего параметра ведут одновременно во всех цилиндрах по временным интервалам превышения цилиндрового давления над постоянным или медленно изменяющимся противодавлением магистрали в зоне ноль давление сжатия дискретными датчиками, например, клапанного типа.

Недостатком способа-прототипа является необходимость установки датчиков давления в каждый цилиндр, на дизельном двигателе это осуществимо только при снятии форсунок впрыска топлива, что приводит к значительной трудоемкости.

Задача изобретения - снижение трудоемкости и времени установки оборудования на исследуемый двигатель с применением системы воздушного пуска двигателя.

Поставленная задача достигается тем, что в способе контроля состояния цилиндров двигателя, включающем операции замера и анализа параметров изменения давления воздуха, поступающего к цилиндрам, согласно изобретению операции замера выполняют без подачи топлива с использованием системы воздушного пуска, анализ и регистрацию характеристик изменения давления и значения компрессии выполняют с применением специальной программы для ЭВМ, определяя величину изменения давления, характеризующую состояние соответствующих цилиндров, в течение цикла сжатия.

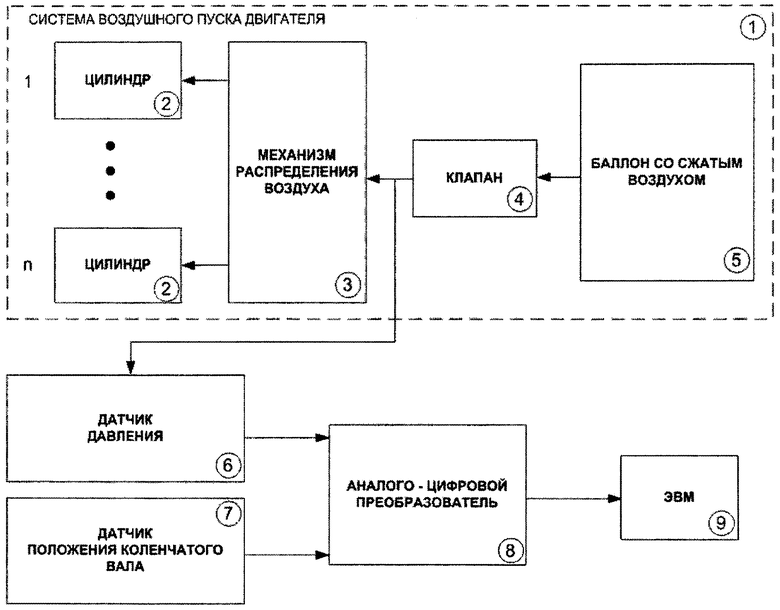

На чертеже изображена схема, демонстрирующая способ контроля цилиндров двигателя. В систему воздушного пуска двигателя 1, за клапаном 4, в магистраль высокого давления устанавливается датчик давления 6. Аналого-цифровой преобразователь 8 снимает непрерывно по двум каналам данные с датчика давления и с датчика положения коленчатого вала 7. При старте двигателя без подачи топлива открывается клапан 4. В такте рабочего хода цилиндра 2 воздух из баллона 5 под давлением начинает поступать через механизм распределения воздуха 3. Расход воздуха из баллона и соответственно падение давления в магистрали характеризует состояние цилиндра. Расчет результата на основании анализа изменения давления в магистрали выполняет ЭВМ 9.

Сила, прилагаемая к коленчатому валу двигателя при прокрутке двигателя без подачи топлива, складывается из следующих составляющих:

- компенсация сил трения;

- компенсация передачи энергии внешним элементам;

- компенсация сил инерции, обусловленной массой маховика и других подвижных элементов конструкции двигателя;

- компенсации давления воздуха в циклах сжатия каждого из цилиндров двигателя.

Сила трения возникает при движении трущихся элементов конструкции двигателя относительно друг друга. Перемещение поршней по цилиндрам, вращение подшипников и трение сальников - все это можно отнести к силе трения. Сила трения слабо зависит от угла поворота коленчатого вала, и ее можно с достаточной долей погрешности отнести к постоянной величине.

Любой двигатель, даже не подключенный к трансмиссии, выполняет определенную работу по обслуживанию различных механизмов, таких как электрический генератор, помпа, топливный и масляные насосы и других подобных узлов, расходующих часть мощности двигателя. При вращении двигателя без подачи топлива большинство таких механизмов не отключены и требуют определенных сил для приведения их в действие. Эти силы также слабо зависят от положения коленчатого вала двигателя и представляют собой постоянную, с точки зрения применения метода, величину.

Силы инерции проявляются при изменении оборотов двигателя. Наибольшее их проявление характерно в начальный момент раскрутки двигателя. Далее скорость оборотов двигателя изменяется плавно, и силы инерции проявляются несущественно.

Компенсация давления сжимаемого в цилиндрах воздуха при исправном двигателе представляет собой наиболее значительную силу. Эта сила имеет характерные, связанные с циклами работы двигателя и, соответственно, с положением коленчатого вала, колебания. В положении верхней мертвой точки поршня в соответствующем цилиндре эта сила, в пересчете на давление воздуха, равна величине компрессии для этого цилиндра.

Давление воздуха в воздушной магистрали, при прокрутке двигателя без подачи топлива, представляет собой величину, пропорциональную сумме всех вышеуказанных сил.

Способ позволяет выделить значение давления воздуха в магистрали, для преодоления давления воздуха, сжимаемого в цилиндрах, то есть компрессию каждого цилиндра, которая характеризует работу двигателя.

Значение компрессии рассчитывается на ЭВМ, которая отфильтровывает быстро изменяющиеся значения давления на фоне медленно изменяющихся или постоянных его значений и пересчитывает данную величину в значение компрессии для каждого цилиндра, с учетом того, что положение коленчатого вала определяет положение поршня для каждого цилиндра.

Источники информации

1. Бельских В.И. Диагностика технического состояния и регулировка тракторов. - М.: Колос, 1973. - 495 с.

2. П. №2080578 РФ, G01M 15/00, опубл. 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2336513C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2467301C1 |

| СПОСОБ ДИАГНОСТИКИ РАБОТЫ ДВИГАТЕЛЯ | 2009 |

|

RU2433381C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2443989C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2486486C1 |

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2018 |

|

RU2690998C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2184360C1 |

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2020 |

|

RU2744668C1 |

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2023 |

|

RU2819020C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ СУММАРНОГО МОМЕНТА МЕХАНИЧЕСКИХ ПОТЕРЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2386941C1 |

Изобретение относится к технике испытания в эксплуатационных условиях дизельных двигателей. Способ контроля состояния цилиндров двигателя заключается в проведении замеров параметров изменения давления воздуха, поступающего к цилиндрам. При проведении замеров с помощью системы воздушного пуска, без подачи топлива, прокручивается коленчатый вал. Измерения производятся в магистрали воздушного пуска двигателя. Результат измерений формируется на основании анализа изменения давления в магистрали, с учетом положения коленчатого вала. Технический результат заключается в снижении снижение трудоемкости и времени контроля состояния цилиндров двигателя. 1 ил.

Способ контроля состояния цилиндров двигателя, заключающийся в том, что проводят замеры параметров изменения давления воздуха, поступающего к цилиндрам, отличающийся тем, что с помощью системы воздушного пуска без подачи топлива прокручивают коленчатый вал, измеряют давление воздуха в магистрали воздушного пуска двигателя, результат формируют на основании анализа изменения давления в магистрали с учетом положения коленчатого вала.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАГРУЗКИ ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2080578C1 |

| Способ проверки внутренних полостей двигателей внутреннего сгорания на герметичность | 1988 |

|

SU1631339A1 |

| US 2007261482 A1, 15.11.2007 | |||

| DE 102006020434 A1, 08.11.2007 | |||

| US 5469735 A, 28.11.1995. | |||

Авторы

Даты

2011-10-20—Публикация

2010-01-29—Подача