Изобретение относится к подъемно-транспортному машиностроению, а именно к ленточным конвейерам для вертикального и крутонаклонного транспортирования сыпучих материалов.

Целью изобретения является повышение эффективности работы конвейера путем увеличения диапазона регулирования усилий поджатия отклоняюш,их барабанов к лентам.

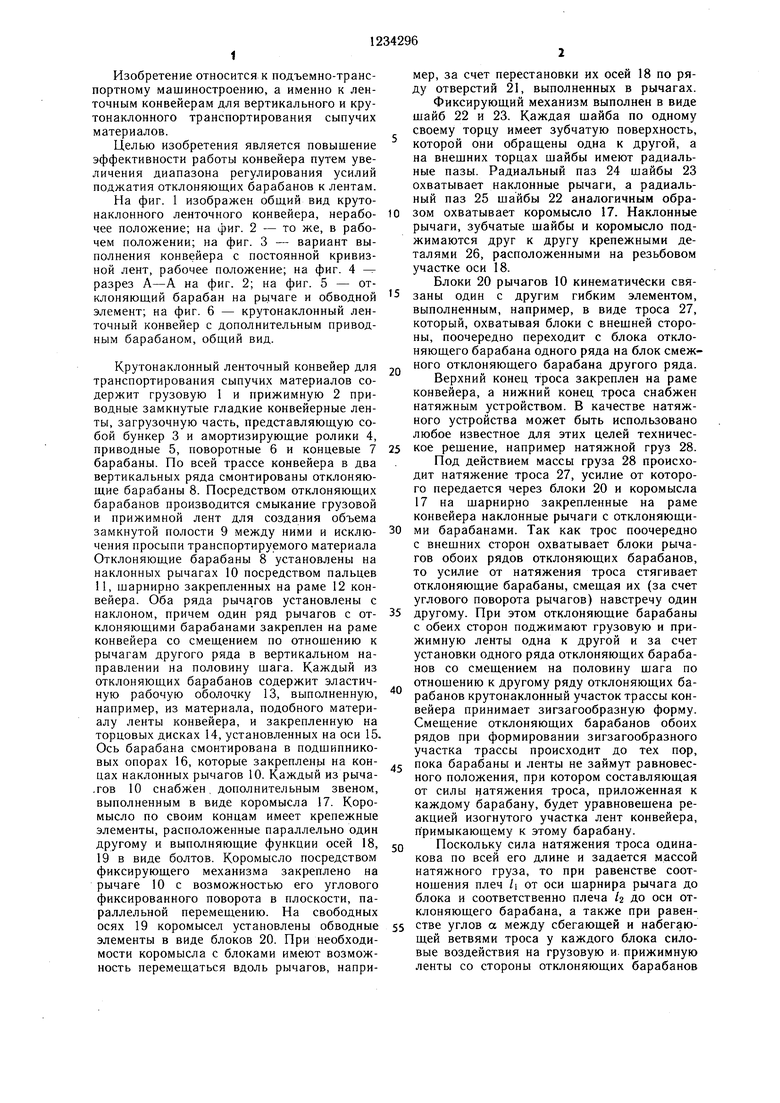

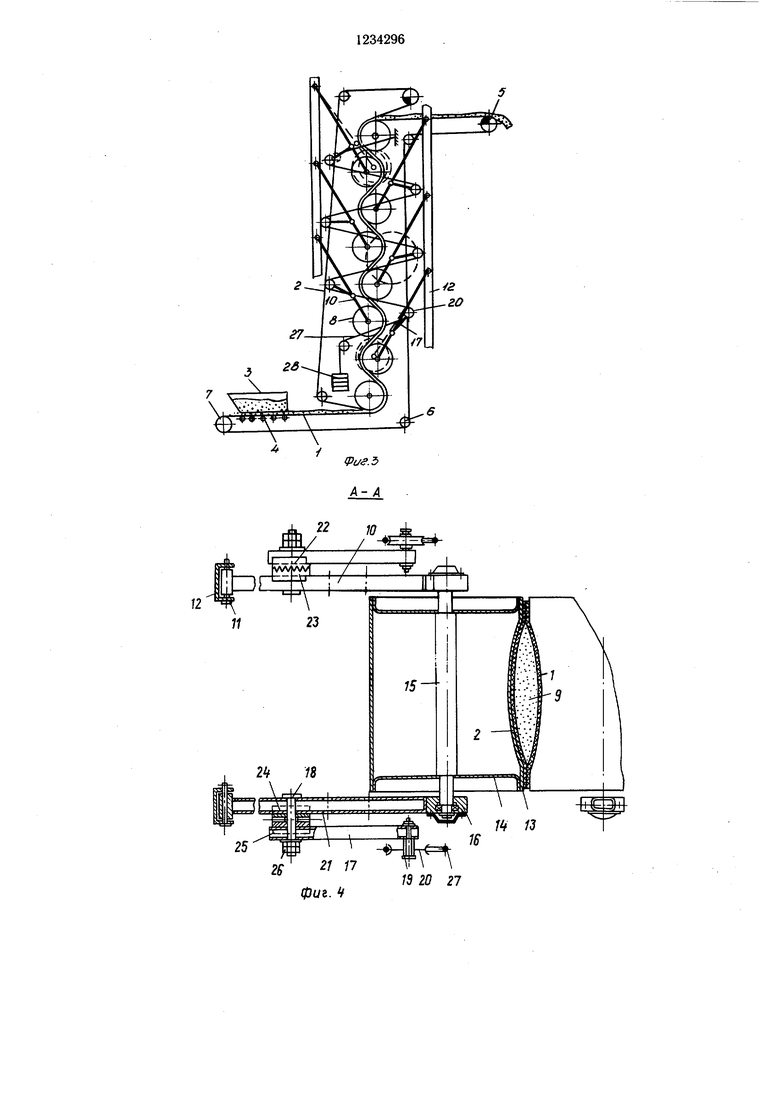

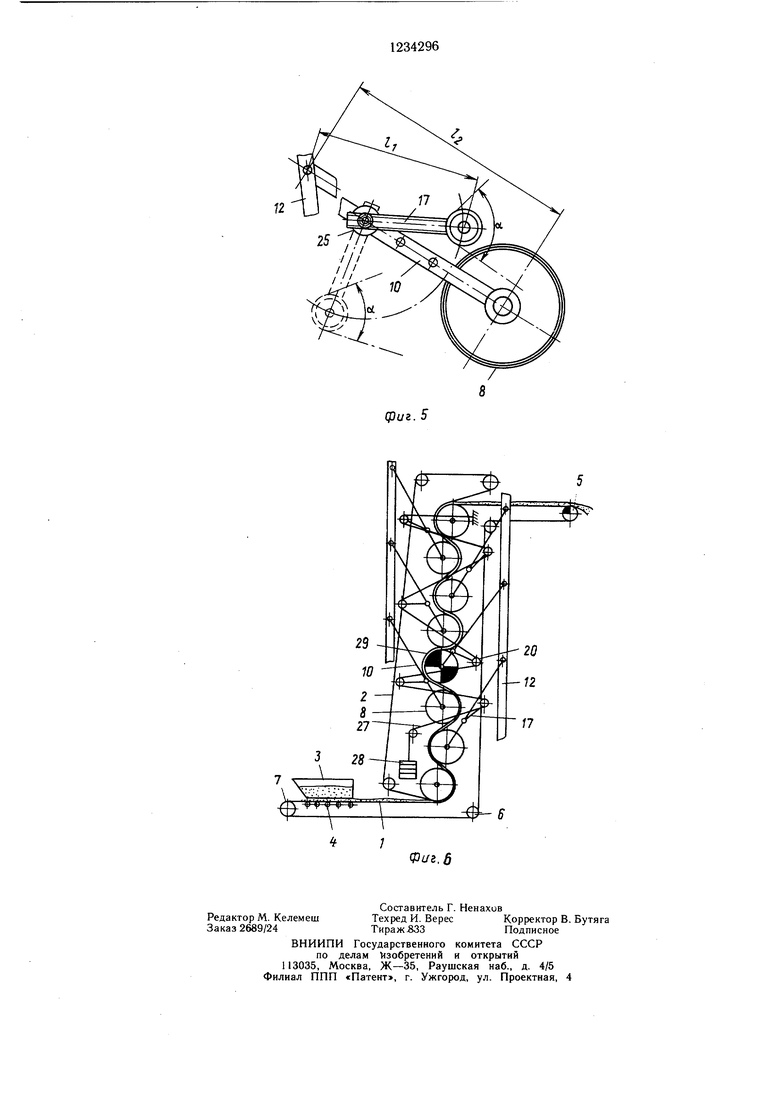

На фиг. 1 изображен общий вид крутонаклонного ленточного конвейера, нерабочее положение; на фиг. 2 - то же, в рабочем положении; на фиг. 3 - вариант выполнения конвейера с постоянной кривизной лент, рабочее положение; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - от- клоняюидий барабан на рь1чаге и обводной элемент; на фиг. 6 - крутонаклонный ленточный конвейер с дополнительным приводным барабаном, общий вид.

Крутонаклонный ленточный конвейер для транспортирования сыпучих материалов содержит грузовую 1 и прижимную 2 приводные замкнутые гладкие конвейерные ленты, загрузочную часть, представляющую собой бункер 3 и амортизирующие ролики 4, приводные 5, поворотные 6 и концевые 7 барабаны. По всей трассе конвейера в два вертикальных ряда смонтированы отклоняющие барабаны 8. Посредством отклоняющих барабанов производится смыкание грузовой и прижимной лент для создания объема замкнутой полости 9 между ними и исключения просыпи транспортируемого материала Отклоняющие барабаны 8 установлены на наклонных рычагах 10 посредством пальцев 11, щарнирно закрепленных на раме 12 конвейера. Оба ряда рычагов установлены с наклоном, причем один ряд рычагов с отклоняющими барабанами закреплен на раме конвейера со смещением по отнощению к рычагам другого ряда в вертикальном направлении на половину шага. Каждый из отклоняющих барабанов содержит эластичную рабочую оболочку 13, выполненную, например, из материала, подобного материалу ленты конвейера, и закрепленную на торцовых дисках 14, установленных на оси 15. Ось барабана смонтирована в подщипнико- вых опорах 16, которые закреплены на концах наклонных рычагов 10. Каждый из рыча- .гов 10 снабжен, дополнительным звеном, выполненным в виде коромысла 17. Коромысло по своим концам имеет крепежные элементы, расположенные параллельно один другому и выполняющие функции осей 18, 19 в виде болтов. Коромысло посредством фиксирующего механизма закреплено на рычаге 10 с возможностью его углового фиксированного поворота в плоскости, параллельной перемещению. На свободных осях 19 коромысел установлены обводные элементы в виде блоков 20. При необходимости коромысла с блоками имеют возможность перемещаться вдоль рычагов, например, за счет перестановки их осей 18 по ряду отверстий 21, выполненных в рычагах. Фиксирующий механизм выполнен в виде шайб 22 и 23. Каждая шайба по одному своему торцу имеет зубчатую поверхность, которой они обращены одна к другой, а на внещних торцах щайбы имеют радиальные пазы. Радиальный паз 24 шайбы 23 охватывает наклонные рычаги, а радиальный паз 25 шайбы 22 аналогичным образом охватывает коромысло 17. Наклонные рычаги, зубчатые шайбы и коромысло поджимаются друг к другу крепежными деталями 26, расположенными на резьбовом участке оси 18.

Блоки 20 рычагов 10 кинематически связаны один с другим гибким элементом, выполненным, например, в виде троса 27, который, охватывая блоки с внешней стороны, поочередно переходит с блока отклоняющего барабана одного ряда на блок смежного отклоняющего барабана другого ряда. Верхний конец троса закреплен на раме конвейера, а нижний конец троса снабжен натяжным устройством. В качестве натяжного устройства может быть использовано любое известное для этих целей техническое решение, например натяжной груз 28. Под действием массы груза 28 происходит натяжение троса 27, усилие от которого передается через блоки 20 и коромысла 17 на щарнирно закрепленные на раме конвейера наклонные рычаги с отклоняющи0 ми барабанами. Так как трос поочередно с внешних сторон охватывает блоки рычагов обоих рядов отклоняющих барабанов, то усилие от натяжения троса стягивает отклоняющие барабаны, смещая их (за счет углового поворота рычагов) навстречу один

5 другому. При этом отклоняющие барабаны с обеих сторон поджимают грузовую и прижимную ленты одна к другой и за счет установки одного ряда отклоняющих барабанов со смещением на половину шага по отношению к другому ряду отклоняющих барабанов крутонаклонный участок трассы конвейера принимает зигзагообразную форму. Смещение отклоняющих барабанов обоих рядов при формировании зигзагообразного участка трассы происходит до тех пор,

5 пока барабаны и ленты не займут равновесного положения, при котором составляющая от силы цатяжения троса, приложенная к каждому барабану, будет уравновещена реакцией изогнутого участка лент конвейера, п римыкающему к этому барабану.

0 Поскольку сила натяжения троса одинакова по всей его длине и задается массой натяжного груза, то при равенстве соотношения плеч /1 от оси шарнира рычага до блока и соответственно плеча /2 до оси от- клоняюшего барабана, а также при равен5 стве углов а между сбегающей и набегающей ветвями троса у каждого блока силовые воздействия на грузовую и. прижимную ленты со стороны отклоняющих барабанов

0

будут также одинаковы. Принимая во внимание, что у неработающего конвейера сила натяжения грузовой и прижимной лент по всей длине трассы близка к постоянной величине, равной усилию предварительного натяжения последних, то прогиб лент под действием одинаковых усилий от каждого отклоняющего барабана будет также одинаковым. В результате у неработающего крутонаклонного ленточного конвейера отклоняющие барабаны располагаются в два парал- лельных равноудаленных один от другого ряда.

Подбором величины груза можно задавать требуемое усилие на поджатие отклоняющих барабанов .к грузовой и прнжимной лентам. Кроме того, величина усилия на под- жатие к лентам каждого отклоняющего барабана зависит от фиксированного положения коромысла с блоком относительно наклонного рычага, несущего отклоняющий барабан, а именно от соотнощения плеч от.щар- нира рычагов соответственно до оси блока l к оси барабана Е и угла оС между набегающей на блок и сбегающей с него ветвями троса.

Крутонаклонный ленточный конвейер ра- ботает следующим образом.

Сыпучий материал из бункера 3 поступает равномерным потоком на грузовую ленту 1, имеющую лотковую форму в загрузочной части благодаря ее движению по амортизирующим роликам 4.

Груз, получив скорость, равную скорости грузовой ленты на ее загрузочной части, входит в замкнутую полость, образоваиную лентамн 1 и 2 и нижним отклоняющим барабаном на переходном участке конвейера. Далее обе ленты с грузом движутся вмес- те вверх, поочередно с разных сторон огибая отклоняющие барабаны 8 и образуя в центре между лентами замкнутую полость с транспортируемым материалом. При этом форма и объем замкнутой полости в зависимости от количества поступающего сыпучего материала автоматически самоустанавливаются за счет прогиба упругих эластичных оболочек отклоняющих барабанов.

В самой верхней части конвейера ленты 1 и 2 разделяются и направляются в раз- ные стороны, причем материал перемещается по грузовой ленте 1, с которой производится пересыпка материала на последующие механизмы технологической цепи.

При включении конвейера и начале движения грузовой и прижимной лент величина усилия продольного натяжения последних сразу же изменяется, а именно к усилию предварительного натяжения лент добавляется сумма сосредоточенных и распределенных сил сопротивления перемещению этих лент, при этом силы сопротивления возрастают по контуру трассы конвейера в направлении транспортирования материала. Из этого следует, что сила продольного натяжения

грузовой и прижимной лент конвейера становится величиной переменной и также возрастает в направлении транспортирования материала, т. е. от нижнего отклоняющего барабана к верхнему. При этом силовое воздействие отклоняющих барабанов на ленты практически не изменяется и остается прежним, как и у неработающего конвейера. Объясняется это тем, что величина силового воздействия отклоняющих барабанов на ленты конвейера зависит только от массы натяжного груза, соотнощения плеч - на наклонном рычаге и угла а между сбегающей и набегающей у блока ветвями троса. А поскольку включение конвейера в работ у не вызывает изменения величин указанных параметров, то и величина усилия каждого отклоняющего барабана на ленты конвейера остается прежней. А так как отклоняющие барабаны и примыкающие к ним изогнутые участки лент конвейера всегда находятся в состоянии равновесия, то и величина реакций отдельных изогнутых участков лент остаются также неизменными.

С другой стороны, величина реакции изогнутого участка лент зависит от величины усилия продольного натяжения лент и кривизны этого изогнутого участка. Увеличение же усилия продольного натяжения лент изменяет один из двух факторов, определяющих величину реакции изогнутого участка грузовой и прижимной лент конвейера. В таком случае величина реакции этого изогнутого участка может остаться неизменной только при условии соответствующего изменения другого фактора, а именно уменьщения кривизны примыкающего участка лент.

Во время работы этот процесс происходит автоматически и в ответ на любое увеличение силы натяжения на каждом участке лент мгновенно происходит соответствующее уменьщение их кривизны, при этом ленты смещают отклоняющие барабаны во внещние стороны за счет их углового поворота на рычагах. Это смещение происходит до тех пор, пока ленты и отклоняющие барабаны не займут новое равновесное положение, при котором силовое воздействие со стороны каждого из отклоняющих барабанов не будет уравновещиваться реакцией изогнутых участков лент, примыкающих к этим барабанам, но с меньщим их прогибом из-за увеличения усилия продольного натяжения. В виду того, что усилие продольного натяжения лент возрастает в направлении транспортнровання материала, то и величина прогиба лент у каждого последующего отклоняющего барабана будет мень- ще, чем у предыдущего. В результате крутонаклонный участок трассы конвейера принимает зигзагообразную форму с постоянно уменьщающейся в направлении транспортирования материала кривизной огибания лентамн отклоняющих барабанов и последние располагаются в два расходящихся к верху ряда (фиг. 2).

При любом изменении режима работы конвейера отклоняющие барабаны и примыкающие к ним участки лент, приспосабли- ваясь к новым условиям, автоматически самоустанавливаются до нового равновесного положения, но при этом всегда остаются постоянными на уровне заданного силового воздействия отклоняющих барабанов на ленты и уравновешивающие их реакции изог- нутых участков лент, а следовательно, постоянны усилия на поджатие этих лент одна к другой и давление на транспортируемый материал, заключенный между ними.

Благодаря плавающей установке отклоняющих барабанов, кинематически связанных между собой единым трособлочным натяжным устройством, принятое у нижнего отклоняющего барабана минимально возможное усилие на поджатие лент на всем крутонаклонном участке трассы конвейера остается близким к постоянной величине. Сохранение усилия со стороны отклоняющих барабанов на поджатие лент одна к другой близким к постоянной величине на минимально возможном уровне по всей трассе конвейера обеспечивает значительное снижение нагрузок, действующих на элементы конвейера, что делает возможным уменьшение их необходимой прочности и, следовательно, материалоемкости.

Уменьщение усилий, действующих на от- клоняющие барабаны и ленты, снижает потери на трение при их перемещении и в сочетании с уменьщением затрат на перегибы грузовой и прижимной лент (из-за уменьшения их кривизны) ведет к существенному снижению энергоемкости конвейера.

При необходимости изменением массы натяжного груза можно изменить усилия под- жатия лент одна к другой по всему крутонаклонному участку трассы конвейера, а изменением соотношений плеч на отдель1г

ных рычагах и изменением углового положения коромысел с закрепленными на их концах блоками можно добиться выборочного регулирования усилий поджатия отдельных барабанов к транспортирующим лентам или группы отклоняющих барабанов на опреде- ленных участках трассы конвейера. Наличие коромысла с закрепленным на его конце обводном блоком расширяет область возможного размещения блока с целью благоприятного действия факторов, способствующих увеличению (или уменьшению) усилий под- жатия барабанов к лентам. Так, поворачивая коромысло при фиксированном креплении его оси на наклонном рычаге и устанавливая его в крайнее положение с максимальным удалением обводного блока от оси барабана по горизонтали, мы максималь- но увеличиваем расстояние между двумя вертикальными рядами блоков и, следовательно, уменьшаем до минимума угол между вет

о 5

0

5 0 5

вями троса, охватывающими каждый блок, а это способствует созданию максимального в данных условиях усилия поджатия барабанов к лентам. И, наоборот, поворачивая коромысло таким образом, чтобы максимально приблизить блок к оси барабана по горизонтали, мы максимально увеличиваем угол между ветвями барабана и, следовательно, снижаем до минимума усилие поджатия барабана к транспортирующим лентам. Увеличение верхней и уменьшение нижней границ усилий поджатия барабанов к лентам обеспечивает увеличение диапазона регулирования усилий поджатия, что особенно важно при выборочном регулировании, когда при общей достаточно большой величине усилия поджатия всех барабанов к лентам необходимо на отдельных барабанах это усилие поджатия дополнительно значительно увеличить, например на вспомогательных приводных барабанах, расположенных в средней части трассы конвейера.

В конвейерах с больщими грузопотоками и длинами при определенных условиях может оказаться, что уменьшение кривизны ленты на верхних участках трассы может перейти допустимые границы, при которых зигзагообразная форма ленты значительно спрямляется, угол охвата отклоняющих барабанов транспортирующими лентами существенно уменьшается, а между барабанами появляются прямолинейные участки лент значительной длины. В середине таких прямолинейных участков уменьшается поджатие грузовой и прижимной лент одна к другой, необходимое для удержания груза между лентами, при этом вследствие сыпучести груза в поперечном сечении лент образуется неустойчивая зона, которая обуславливает возникновение дополнительных распорных боковых давлений, что может прн- вести к появлению просыпи материала в боковые зазоры между лентами.

Для устранения этого недостатка необходимо у группы отклоняющих барабанов, расположенных на верхнем участке трассы конвейера, имеющем кривизну транспортн- рующих лент меньше допустимых норм, обеспечить постепенное в направлении транспортирования материала увеличение усилия поджатия барабанов к лентам. Увеличение усилий поджатия отдельных отклоняющих барабанов к лентам достигается за счет соответствующего изменения углового положения коромысел с блоками относительно наклонных рычагов, несущих эти отклоняющие барабаны, а также за счет перестановки коромысел по длине рычагов (фнг. 3). При этом увеличение усилий поджатия отклоняющих барабанов на рассматриваемом верхнем участке должно быть достаточным для получения необходимой кривизны трассы лент, которая обеспечивает устойчивое выполнение технологического процесса транспортирования сыпучего материала без просыпи между грузовой и прижимной лентами.

Таким образом, за сч«т выборочной регулировки отдельных коромысел с блоками на наклонных рычагах можно получить зигзагообразную форму трассы с различной кривизной огибания лентами отклоняющих барабанов, причем кривизна трассы может изменяться в широких пределах как по всему контуру, так и на отдельных его участках, обеспечивая для конкретных технологических условий удовлетворительную работоспособность конвейера, не допуская при этом значительного увеличения нагрузок на его элементы.

При большой длине конвейера для исключения проскальзывания приводного барабана относительно транспортирующих лент и снижения нагрузок, действующих на эле

менты конвейера, устанавливают один или не сколько промежуточных приводов. В качестве промежуточного приводного барабана 29 целесообразно использовать один из отклоняющих барабанов, установленный в середине трассы конвейера (фнг. 6). На таком барабане усилие поджатия лент к нему должно быть значительно увеличено по сравнению с усилием поджатия лент на остальных отклоняющих барабанах. Это увеличение поджатия достигается за счет перемещения коромысла с блоком ближе к оси барабана и углового поворота коромысла, обеспечивающего в его данном положении максимально возможное удаление по горизонтали огибающего тросом блока 20 от оси приводного барабана 29 во внешние стороны от транспортирующей трассы конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2000 |

|

RU2184693C2 |

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1142372A1 |

| Крутонаклонный ленточный конвейер | 2001 |

|

RU2220894C2 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1998 |

|

RU2152342C1 |

| Крутонаклонный ленточный конвейер | 1975 |

|

SU725959A1 |

| Ролик ленточного конвейера | 1985 |

|

SU1245514A1 |

| Крутонаклонный ленточный конвейер | 1978 |

|

SU781117A2 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2440284C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2000 |

|

RU2181685C2 |

| Крутонаклонный ленточный конвейер | 1987 |

|

SU1475858A1 |

Фс/г.2

фиг. f

13 20 21

(Риг. 5

Составитель Г. Ненахов

Редактор М. КелемешТехред И. ВересКорректор В. Бутя га

Заказ 2689/24ТиражйЗЗПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг. 6

| Магнитный элемент с неразрушающим считыванием информации | 1974 |

|

SU511629A1 |

| Горный компас | 0 |

|

SU81A1 |

| Русская печь | 1925 |

|

SU1930A1 |

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1142372A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-05-30—Публикация

1984-11-19—Подача