Изобретение относится к нефтехимии, конкретно к производству ингибированных нефтяных составов для защиты металлов от коррозии, и может быть использовано при антикоррозионной обработке автомобилей, тракторов, другой сельскохозяйственной техники и подземных стальных сооружений.

Известны автоантикоры для защиты днища автомобиля [Грамолин А.В., Кузнецов А. С. Топливо, масла, смазки, жидкости, материалы для эксплуатации и ремонта автомобилей. - М.: Машиностроение, 1995. - С. 46-47]. Битумно-полимерные композиции содержат (мас.%): битум - 14-47, полимерный модификатор - 2-12, растворитель - 10-45, другие ингредиенты - до 100 (наполнители, пластификаторы, ингибиторы коррозии). В качестве полимерных модификаторов используются: каучуки, резиновая крошка, смола фенолформальдегидная, смола эпоксидная. Недостатком этих антикоррозионных композиций является большая толщина покрытия (10-15 мм), необходимая для эффективной противокоррозионной защиты, повышенная пожароопасность вследствие использования низкокипящих растворителей с температурой вспышки 30oС и длительное время сушки на воздухе при 20oС (до 48 часов) [Пятков К.Б., Игнатов А.П., Косарев С.Н. и др. Автомобили "Нива" ВАЗ-21213. Руководство по техническому обслуживанию и ремонту. - М.: Изд-во "За рулем", 1997. - С. 176-178]. На днище автомобиля композиции наносятся кистью, т.к. крупнозернистые наполнители, резиновая крошка и каучуки полностью не растворяются в растворителе, образуют осадки и забивают сопло распылителя.

Известны пленочные ингибированные составы (ПИНС), используемые для защиты от коррозии и наружной консервации металлоизделий группы Д-1 [Богданова Т. И., Шехтер Ю.Н. Ингибированные нефтяные составы для защиты от коррозии. - М. : Химия, 1984. - 248 с., Бадыштова К.М., Берштадт Я.А., Богданов Ш.К. и др. Топлива, смазочные материалы, технические жидкости. Ассортимент и применение. - М.: Химия, 1989. - 432 с.]. Отечественные продукты - НГ-216А, НГ-222А, Шасси-универсал и их зарубежные аналоги - Тектил 232, Тектил 506, Тектил 122А, выпускаемые фирмой Valvoline Oil Company (США). В качестве маслорастворимых ингибиторов коррозии они содержат синтетические сульфонаты кальция, полученные из фракций алкилбензолов, выкипающих в пределах 340-500oС, средней молекулярной массы 380, например, алкилбензолсульфонат кальция - АБС-Са, получаемый сульфированием соответствующей фракции алкилбензолов жидким триоксидом серы в жидком диоксиде серы. В качестве загустителей в ПИНС используют: битумы, твердые и окисленные углеводороды, мыла жирных кислот, силикагели, полиметилметакрилат и полиизобутилен с молекулярной массой 3000-25000, а также композиции этих загустителей, проявляющие синергетический эффект при смешивании. В качестве растворителей для ПИНС наибольшее распространение получили уайт-спирит, его смесь с бензином, ксилолом или нефтяным сольвентом. На защищаемую поверхность ПИНС наносятся методами воздушного и безвоздушного распыления. Недостатками ПИНС являются повышенная пожароопасность вследствие использования углеводородных растворителей с температурой вспышки 33-37oС, низкие адгезионные и прочностные свойства получаемых пленок, которые не выдерживают испытания на абразивостойкость, длительное время высыхания на воздухе при 20oС (до 48 часов). Тектиловые материалы для антикоррозионной обработки автомобилей имеют высокую стоимость (8-10 долларов за литр).

Известна смазка пушечная ПВК, предназначенная для защиты от коррозии поверхностей металлических изделий [ГОСТ 19537-93. Смазка пушечная. Технические условия] (выбрана за прототип). Состав смазки (мас.%): петролатум - 60-70, церезин -3-5, базовое масло марки М-11 - 25-35, присадка МНИ-7 - 0,9-1,1. Смазка пушечная ПВК применяется в расплавленном виде при температуре до 100oС. Приготовляется она смешением расплавов указанных ингредиентов. Присадка МНИ-7 изготавливается на базе окисленного церезина и используется в качестве загустителя и ингибитора коррозии экранирующего типа [3, с. 145-150] . Поэтому надежная защита от коррозии металлической поверхности смазкой пушечной ПВК обеспечивается при толщине слоя не менее 1000 мкм [3, с. 193]. По этой причине рекомендуется многослойное нанесение защитных покрытий на днище автомобилей до трех и более слоев. Подкузовная часть автомобилей "Жигули" должна иметь комплексное покрытие: фосфатный слой, электрофорезный грунт ФЛ-093, эпоксидный грунт ЭФ-3, противошумная мастика БМП-1 или пластизоль Д-11А и уже поверх многослойного покрытия должны наносить активные ПИНС типа Д-1 шасси [3, с. 194]. Недостатками известной композиции являются низкие адгезионно-когезионные свойства, низкий верхний предел температуры эксплуатации (+50oС) и высокая пенетрация при 25oС, характеризующая степень твердости покрытия.

Задача изобретения - получение антикоррозионной композиции, обладающей повышенными адгезионно-когезионными свойствами, твердостью и температуроустойчивостью.

Поставленная задача решается тем, что смазка пушечная ПВК дополнительно содержит загуститель низкоокисленный атактический полипропилен средневязкостной молекулярной массы 22000-29000 с 0,20-0,34% мол. карбонильных групп при следующем соотношении компонентов, мас.%:

Смазка пушечная ПВК - - 70-90

Низкоокисленный атактический полипропилен - - 10-30

Для приготовления антикоррозионной композиции используют смазку пушечную ПВК, соответствующую ГОСТ 19537-93, и низкоокисленный атактический полипропилен (АПП), полученный окислением расплава полипропилена атактического кислородом воздуха при температуре 180-200oС в течение 2,0-2,5 часов [авт. св. СССР 1070138. Способ получения модифицированного атактического полипропилена. МКИ С 08 F 8/50. Опубл. 30.01.84, Бюл. 4]. Для приготовления антикоррозионных композиций низкоокисленный АПП ранее не использовался [Нехорошев В.П. Получение и рациональное использование атактического полипропилена (обзор) //Пласт. массы. - 1995. - 5. - С. 42-47]. Низкоокисленный АПП содержит полярные карбонильные и гидроксильные группы, которые обеспечивают повышенную адгезионную прочность связи антикоррозионной композиции с металлом или грунтовкой. Он хорошо растворяется в смазке пушечной ПВК при 80-100oС в количестве до 40 мас.%, повышая вязкость раствора и улучшая эксплуатационные свойства антикоррозионной композиции, что повышает ее защитные свойства и увеличивает срок службы в 2-3 раза. Указанные условия окисления АПП обеспечивают необходимое соотношение молекулярно-массовых характеристик получаемого низкоокисленного полимера и количества введенных в его структуру полярных карбонильных и гидроксильных функциональных групп. Указанное содержание низкоокисленного АПП в композиции определяется комплексом необходимых эксплуатационных и технологических свойств. При содержании низкоокисленного АПП ниже 10 мас.% свойства композиции изменяются незначительно, а при повышенном содержании этого полимера более 30 мас.% наблюдается значительное увеличение вязкости и температуры каплепадения композиции, что усложняет ее нанесение на металлические поверхности.

Совокупность указанных условий получения низкоокисленного АПП и его структурные особенности обеспечивают оптимальные вязкостно-температурные свойства, позволяющие наносить предлагаемую композицию на защищаемую поверхность методами воздушного и безвоздушного распыления. Низкоокисленный АПП, растворяясь в неполярных углеводородах базового масла М-11, обеспечивает композиции повышенные адгезионно-когезионные свойства к полярным поверхностям, устойчивость покрытия к более высоким температурам эксплуатации и его достаточную твердость, что увеличивает срок службы антикоррозионного покрытия в 2-3 раза. Отсутствие низкокипящих растворителей в композиции обеспечивает ее пожаробезопасность, температура вспышки композиции выше 250oС. Однако влияние строения полимера и его содержание в предлагаемой композиции на ее технологические и эксплуатационные свойства не является очевидным. Изобретение поясняется на примере получения низкоокисленного АПП и вариантах рецептуры антикоррозионной композиции.

В металлический реактор емкостью 40 л загружают 18 кг атактического полипропилена марки "АПП-Г", имеющего следующие характеристики: М=40000, динамическая вязкость при 180oС - 5000 сП, содержание примесей изотактической фракции - 18 мас.% Реактор нагревают с помощью встроенных в рубашку реактора электрообогревателей до 180oС. После полного расплавления полимера включают компрессор и устанавливают расход сжатого воздуха 9 л/мин (0,5 л/мин кг). Подачу воздуха на окисление осуществляют через барботер, встроенный в крышку реактора, имеющий на конце диспергатор воздуха. Воздух после окисления направляется из реактора в холодильник, где конденсируются и собираются низкомолекулярные продукты окисления (вода, непредельные кетоны и ароматические углеводороды), а затем выводится в атмосферу. Окисление полимера проводят в течение двух часов, затем прекращают подачу воздуха на окисление и сливают низкоокисленный АПП в специальные металлические емкости объемом 2-3 литра. Характеристики полученного низкоокисленного АПП в зависимости от условий окисления приведены в табл. 2.

Средневязкостную молекулярную массу (М) вычисляли исходя из величины характеристической вязкости, полученной измерением в бензоле при 23oС с помощью вискозиметра Убеллоде. Содержание карбонильных групп определяли методом ИК-спектроскопии при волне 1720 см-1 с коэффициентом экстинкции 300 кг/моль, пленку полимера отливали из расплава. Динамическую вязкость расплавов полимера определяли на ротационном визкозиметре "Реотест-2" с термостатируемой температурной приставкой. Температуру размягчения по кольцу и шару определяли по известным методикам. Заявленную композицию можно получить следующим образом.

Пример 1. В металлический реактор с мешалкой емкостью 70 литров, снабженный масляной рубашкой с электрообогревом, термопарой и регулятором температуры, загружают 27 кг (90 мас.%) смазки пушечной ПВК, нагревают реактор до 90oС, выдерживают до полного расплавления смазки и через загрузочный люк добавляют 3 кг низкоокисленного АПП (10 мас.%). Включают мешалку, перемешивают расплав 40 минут до полного растворения низкоокисленного АПП. Однородность антикоррозионной композиции проверяют визуально путем перемешивания.

Нанесение композиции на днище автомобиля осуществляют из расплава при 90-100 град. методом безвоздушного распыления под давлением 10-20 МПа [Розенфельд И.Л., Рубинштейн Ф.И., Жигалова К.А. Защита металлов от коррозии лакокрасочными покрытиями. - М.: Химия, 1987. - 224 с.]. Нанесенное покрытие из предлагаемой антикоррозионной композиции охлаждается до температуры окружающей среды и не требует дополнительного времени для высыхания, т.к. в композиции отсутствуют низкокипящие углеводородные растворители. Процесс приготовления и нанесения покрытия пожаро- и взрывобезопасен из-за высокой температуры вспышки композиции (250oС).

Температуры каплепадения и сползания предлагаемой антикоррозионной композиции определяли по ГОСТ 6793-74 и ГОСТ 6037-75, они характеризуют температуроустойчивость композиции в эксплуатационных условиях. Пенетрацию определяли по ГОСТ 5346-78 (метод В). При содержании полимера в композиции выше 10% она приобретает термопластические свойства, т.е. при испытании не капает, сначала переходит в вязкотекучее состояние, а затем отрывается в виде "жгутика" длиной 10-15 мм, что позволяет композиции хорошо удерживается на нагретых поверхностях без сползания. Твердость покрытия в 3 раза выше, чем смазки пушечной ПВК, что значительно увеличивает ее устойчивость к механическим повреждениям при эксплуатации. Адгезионную прочность при нормальном отрыве от стального листа определяли методом "грибков" при толщине клеевого слоя 30-45 мкм [Карякина М.И. Испытание лакокрасочных материалов и покрытий. - М.: Химия, 1988. - 272 с.].

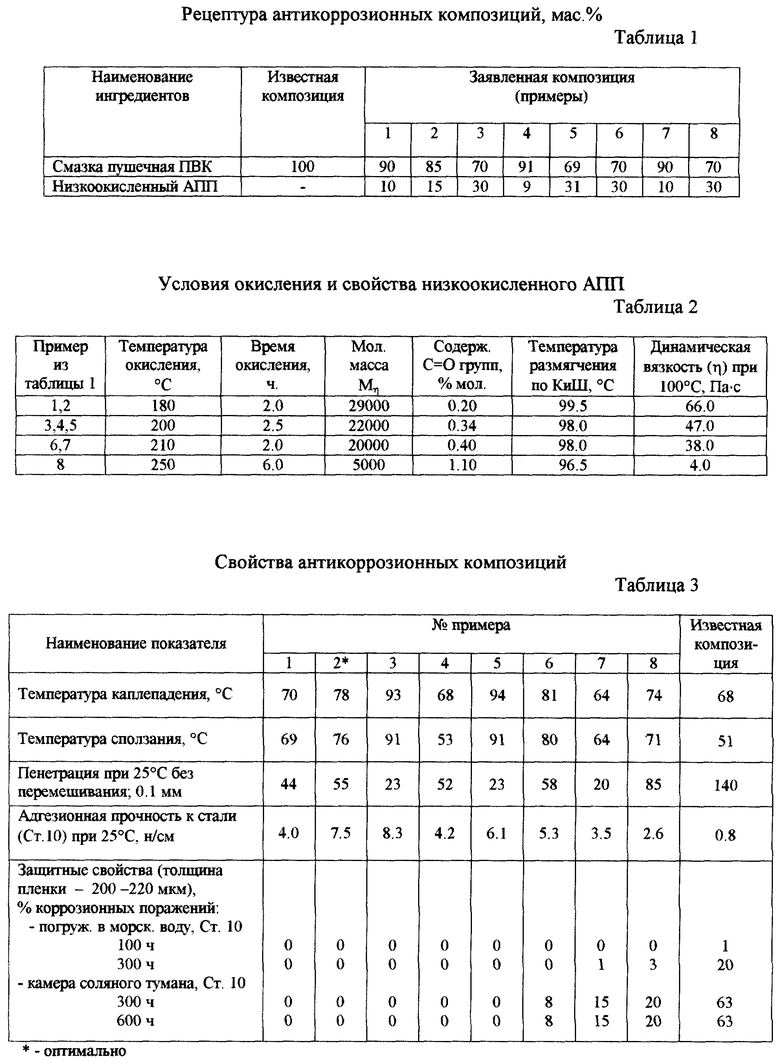

Остальные примеры 2-8 выполняют аналогично примеру 1, но используют рецептуры, отличающиеся содержанием ингредиентов и свойствами низкоокисленного АПП. Рецептуры антикоррозионных композиций приведены в табл. 1, а их свойства - в табл. 3. Все приведенные в табл. 1 композиции выдерживают коррозионное воздействие на медные пластинки по ГОСТ 9080-77 и выдерживают ускоренные испытания защитных свойств при 50oС в течение 30 часов на пластинках из стали марки 40 по ГОСТ 9054-75 (метод 1). Испытания защитных свойств предлагаемых антикоррозионных композиций в более жестких условиях эксплуатации выполняли по ГОСТ 9054-75 при толщине защитной пленки 200-220 мкм, защитные свойства оценивали по проценту коррозионных поражений защищаемой поверхности Ст. 10. Примеры 1-3 соответствуют оптимальным условиям приготовления загустителя и его содержания в композиции, а примеры 4-8 являются контрольными. Введение менее 10% низкоокисленного АПП (пример 4) не изменяет температуру каплепадения композиции, а увеличение его количества более 30% нецелесообразно из-за увеличения стоимости композиции и ее повышенной вязкости, что затрудняет ее нанесение на защищаемую поверхность (пример 5). Использование в предлагаемой композиции низкоокисленного АПП со свойствами и строением, отличающимися от заявленных (примеры 6-8), ухудшает антикоррозионные свойства покрытий.

Таким образом, предлагаемая антикоррозионная композиция, по сравнению с известным составом, имеет повышенные адгезионно-когезионные свойства (в 5-9 раз), более высокую температуроустойчивость (в 1,4-1,8 раза) и более высокую твердость (в 3-6 раз), что значительно повышает защитные свойства композиции и ее устойчивость к механическим повреждениям в условиях эксплуатации. Предлагаемая композиция не является пожароопасной, нетоксична и не требует сушки для отвердения. Стоимость предлагаемой композиции значительно ниже аналогичных импортных составов. Например, стоимость "Тектила" (США) или антикоррозионного состава "Раст-стоп" (Канада) примерно в 20 раз выше стоимости предлагаемой композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНО-ПОЛИМЕРНОЕ ВЯЖУЩЕЕ | 2000 |

|

RU2181733C2 |

| Защитная смазочная композиция | 2021 |

|

RU2779026C1 |

| Способ получения битумно-полимерного вяжущего | 2016 |

|

RU2629678C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ ПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2291778C2 |

| ТЕРМОПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2309969C1 |

| КЛЕЙ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ЛЕНТ | 1990 |

|

RU2016038C1 |

| Модифицированный атактический полипропилен в качестве многофункциональной присадки к смазочным маслам и способ его получения | 1990 |

|

SU1808827A1 |

| ХИМИЧЕСКИЙ МАРКЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2461596C2 |

| ОКИСЛЕННЫЙ АТАКТИЧЕСКИЙ ПОЛИПРОПИЛЕН С ПОЛЯРНЫМИ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301812C1 |

| СМЕСЬ КЕТОНОВ, ВКЛЮЧАЮЩАЯ НЕПРЕДЕЛЬНЫЕ КЕТОНЫ В КАЧЕСТВЕ ЭКСТРАГЕНТА ТЕХНЕЦИЯ | 1992 |

|

RU2088568C1 |

Изобретение относится к производству ингибированных нефтяных составов для защиты от коррозии. Композиция получается растворением в пушечной смазке низкоокисленного атактического полипропилена (АПП) со средневязкостной молекулярной массой (М) 22000-29000, содержащего 0,20-0,34 мол.% карбонильных групп. Для приготовления антикоррозионной композиции используют смазку пушечную, соответствующую ГОСТ 19537-93, и АПП, полученный окислением расплава полипропилена атактического кислородом воздуха при температуре 180-200oС в течение 2,0-2,5 ч. Технический результат - повышение адгезионно-когезионных свойств, высокая температуроустойчивость, твердость. 3 табл.

Антикоррозионная композиция для защиты поверхности металлических изделий, включающая смазку пушечную ПВК, отличающаяся тем, что она дополнительно содержит загуститель - низкоокисленный атактический полипропилен средневязкостной молекулярной массы 22000-29000 с 0,20-0,34 мол. % карбонильных групп при следующем соотношении компонентов, мас. %:

Смазка пушечная ПВК - 70-90

Низкоокисленный атактический полипропилен - 10-30

| Часы для слепых | 1929 |

|

SU19537A1 |

| БАДЫШТОВА К.М | |||

| и др | |||

| Топлива, смазочные материалы, технические жидкости | |||

| Ассортимент и применение | |||

| - М.: Химия, 1989, 432 с | |||

| БОГДАНОВА Т.И., ШЕХТЕР Ю.Н | |||

| Ингибированные нефтяные составы для защиты от коррозии | |||

| - М.: Химия, 1984, 248 с | |||

| НЕХОРОШЕВ В.П | |||

| Получение и рациональное использование атактического полипропилена (обзор) | |||

| - Пластические массы, 1995, № 5, с.42-47. | |||

Авторы

Даты

2002-07-10—Публикация

2000-04-03—Подача