Изобретение относится к области получения товарных топливно-энергетических и химических продуктов и полупродуктов переработки природных горючих сланцев с целью получения продуктов органического синтеза, сланцевых смол полукоксования, а также моторных топлив, аналогичных получаемым из нефти, а именно бензинов /1 Рудин М.Г., Серебрянников Н.Д. Справочник сланцепереработчика. -Л.: Химия. 1988; 2. Файнберг В. С. Смола прибалтийских сланцев как химическое сырье. -Л., 1986/.

Товарные бензины при переработке сланцев не получают. Известно, что при переработке сланцев на установке с твердым теплоносителем УТТ-3000 (Эстония г. Нарва) получают следующие жидкие продукты: тяжелое масло 40,26 мас.%, среднее масло 37,32 мас.%, легкое масло 22,42 мас.% (в том числе: бензиновая фракция -12,61мас.% и газотурбинное топливо 9,81 мас.%). Бензиновая фракция производится из продуктов термической переработки сланцев путем фракционирования по температурам выкипания и конденсации с последующей обработкой с помощью методов сернокислотной очистки и каталитической очистки в присутствии полимеризующих катализаторов /3. Химическая технология топлива и углеродных материалов /Под ред. Харламповича Н.Д. -М., 1986; 4. Патент 1698247. Способ получения смеси водорастворимых C1-C3 алкилрезорцинов. Королева Н.В., Солодовникова Н. В. ; 5. Нефтепродукты //Справочник под ред. Лосикова Б. В. -М. : Химия. 1966/. Однако перечисленные методы получения бензина из сланца не позволяют получать стабильный товарный продукт.

Недостатками указанных процессов являются их низкая эффективность, многостадийность и технологические трудности осуществления процесса. Полученные бензины содержат большое количество непредельных и гетероорганических кислород- и серосодержащих соединении, имеют низкое октановое число и являются крайне неустойчивыми.

Наиболее близким к предложенному изобретению является способ переработки сланцев, заключающийся в их термическом разложении с получением парогазовой смеси жидких и газообразных компонентов, термической обработки парогазовой смеси, конденсации и фракционировании компонентов. При этом получают товарный продукт - бензин (6. Патент 2094447 Способ термической переработки сернистых сланцев. Саратовский государственный технический университет). Термокаталитическую обработку проводят пиролизом при Т=550-575oС в присутствии катализатора, содержащего SiO2 78%, Сг2О3 18%, К2О 4%. В результате пиролиза получают до 10% жидких продуктов. Недостатком указанного способа является низкий выход жидких продуктов

Задачей настоящего изобретения является селективное удаление кислород- и серосодержащих соединений с сохранением углеводородной части сырья, сокращением количества непредельных соединений, входящих в состав жидких продуктов, и получение товарных продуктов и промежуточных полупродуктов из сланцев для получения моторных топлив, в том числе бензинов.

Поставленная задача достигается термическим разложении сланцев с получением парогазовой смеси жидких и газообразных компонентов с использованием каталитической обработки, конденсации и фракционирования компонентов по температурам выкипания, при этом каталитической обработке подвергают суммарную парогазовую смесь в псевдоожиженном или стационарном слое катализатора, в качестве которого используют железосодержащий контакт кислотного типа - полифосфат железа ксерогельной структуры в количестве 20-80 мас.% на сланец, содержащий 95% полифосфата железа при соотношении Р2О5:Fe2О3=0,5, остальное вода (1), или композицию двух каталитических контактов в количестве 40 мас.% на сланец (20% железосодержащего контакта (1) и 20% промышленного Al-Ni-Mo катализатора), при этом полифосфат железа может быть модифицирован металлами - сокатализаторами -(Р2О5+Fe203+ΣМеnОm) -95%, где МеnОm - оксиды металлов Мо, Со, Ni, Cr, V, Си и процесс проводят при температуре Т=500-600oС. Или каталитической обработке подвергают суммарную бензиновую фракцию после выделения ее из жидких продуктов термического разложения сланцев в присутствии железосодержащего контакта (1) и водородсодержащего газа при температурах 340-400oС, давлении водорода 4-6 МПа, объемной скорости подачи сырья 1-3 ч-1, циркуляции водородсодержащего газа 200-1000 м3/м3.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается от известного: 1) ведением процесса в присутствии нового вида катализатора - железосодержещего контакта кислотного типа, введенного в количестве 20-80 мас.% на сланец, либо в присутствии композиции двух типов контактов в количестве 40 мас.% на сырье (20% железосодержащего контакта и 20% промышленного АНМ катализатора); 2) можно проводить термокаталитическую обработку отдельно бензиновой фракции и легкого масла; 3) достигается высокий процент удаления серы и кислорода из перерабатываемых продуктов; 4) достигается снижение содержания непредельных соединений в составе продуктов и полупродуктов, при этом сохраняется высокий выход продуктов; 5) сохраняется основной фракционный состав углеводородной части смолы; 6) достигается повышение выхода бензина.

Таким образом, заявленный способ соответствует критерию "новизна".

Сравнение заявленного технического решения не только с прототипом, но и с другими техническими решениями позволило выявить в нем признаки, отличающие заявленное решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенное отличие".

Способ получения катализатора

Катализатор получают осаждением мочевиной солей железа из раствора, содержащего рассчитанное количество ортофосфорной кислоты и солей металлов-сокатализаторов: Мо, Со, Ni, Cr, Cu, Ti, при молярном соотношении пентаоксида фосфора к оксиду железа Р2О5:Fe2О3=0,5. При этом после "созревания" и старения геля образуется ксерогель фосфата, высушенный катализатор содержит по данным атомно-абсорбционного анализа ортополифосфаты железа и металлов-сокатализаторов.

Катализатор, как следует из дериватографического анализа, термостабилен до высоких температур, Δg при Т=850oС 10 мас.%. Однако его использование после регенерации нецелесообразно, т.к. после отжига кокса, как показал рентгенофазовый и микроскопический анализ, меняется его фазовый состав, образуются оксиды железа.

1. Термокаталитическая обработка парогазовой смеси полукоксования сланцев.

Пример 1.

Загрузку горючего сланца в количестве 10 г (Wa=3,35%; Аd=50,8%; условная органическая масса 34,21%) нагревают до температуры 570oС со скоростью 70 град/мин. При температуре 570oС загрузку выдерживают в течение 20 минут.

Образующая в процессе полукоксования парогазовая смесь поступает на каталитическую обработку при температуре 500oС. В качестве катализатора используется железосодержащий контакт состава: основное вещество - (Р2О5: Fe2О3= 0,5) - 95%, остальное - Н2О; катализатор модифицирован рядом металлов-сокатализаторов - ΣMe 2 мас. %. Количество катализатора 40 мас.% на сланец. После каталитической обработки ПГС поступает на конденсацию. Газообразные продукты анализируют методом газожидкостной хроматографии. Жидкие продукты анализируют с помощью методов группового химического, элементного анализов и газожидкостной хроматографии.

Выход жидких продуктов составляет 25,09 мас.%, а выход ПГС 29,59 мас.%. В прототипе выход жидких составляет 10%, а пересчитанный выход ПГС составляет 30,5 мас.% [табл.1].

Пример 2. (без катализатора)

По сравнению с некаталитическим опытом в каталитическом опыте при температуре 570oС выход жидких увеличивается на 8,29 мас.%. При этом достигается удаление серы из состава получаемых продуктов 53,9%. Возрастает количество углеводородов в смоле на 10 мас.%. Содержание асфальтенов ( высокомолекулярных соединений, содержащих кислород и серу) удается снизить практически до нуля.

Следовательно, предложенный способ позволяет увеличить выход жидких продуктов по сравнению с некаталитическим опытом и с прототипом, кроме того, удается снизить содержание серы при сохранении основного состава углеводородной части смолы.

Полученная в процессе смола затем подвергается фракционированию с получением бензиновой фракции.

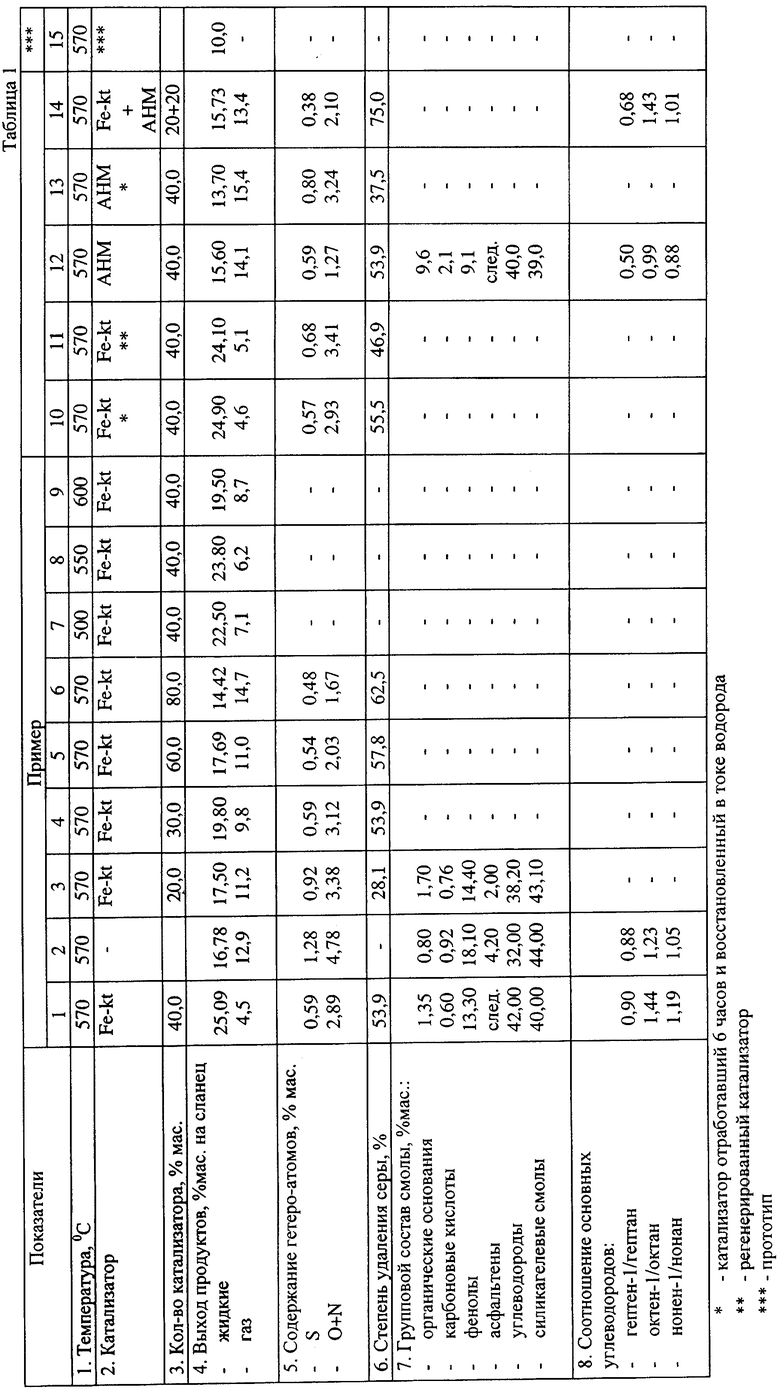

В табл. 1 приведены сравнительные данные, обосновывающие выявленные отличительные признаки и доказывающие положительный эффект заявляемого способа.

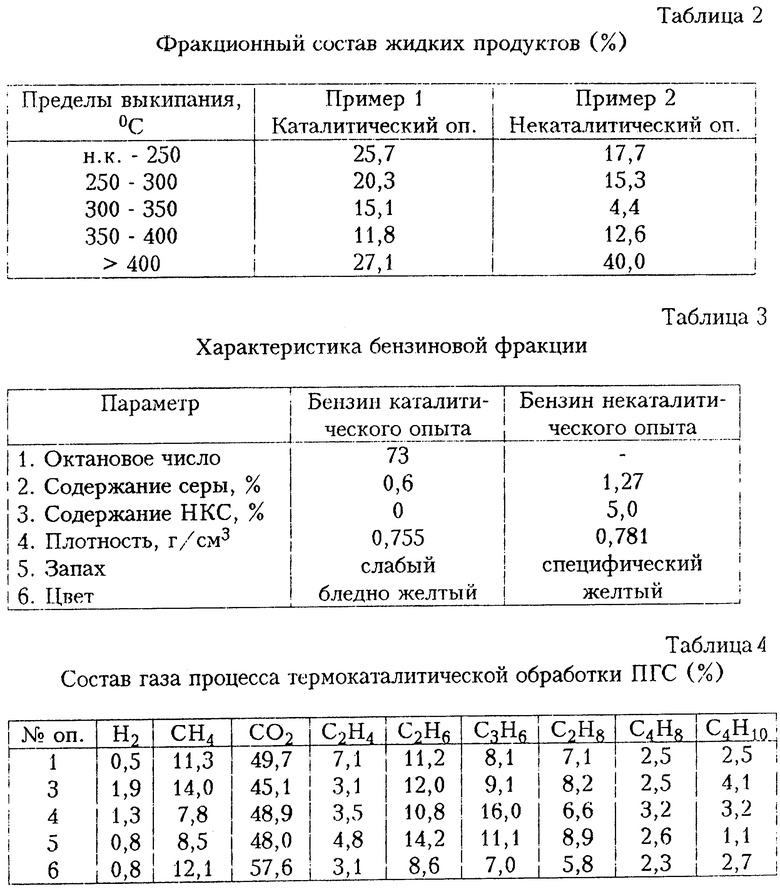

В табл. 2 представлены данные изменения фракционного состава получаемых жидких продуктов в каталитическом и некаталитическом опытах.

В табл. 3 представлены сравнительные данные характеристик получаемой бензиновой фракции.

Примеры 3-6.

Данные, представленные в табл.1, показывают, что при введении катализатора в количестве меньшем, чем 40 мас.% на сланец, например, в количестве 20%, выход жидких продуктов составляет 17,50 мас.% (опыт 3), а степень удаления серы 28,1%. При увеличении количества катализатора до 80 мас.% на сланец выход жидких продуктов уменьшается на 10,67 мас.%, а выход газа увеличивается на 10,2 мас.% (опыт 6). При этом степень удаления серы из получаемых продуктов составляет 62,50%.

Данные состава газа представлены в табл. 4.

Таким образом, в диапазоне концентраций катализатора 20 - 80 мас.% на сланец достигается каталитический эффект, позволяющий увеличить выход жидких продуктов и снизить содержание серы в составе получаемых из смолы продуктов, в т. ч. в бензиновой фракции, по сравнению с прототипом и некаталитическим примером (Пример 2).

Примеры 7-9.

В диапазоне температур 500-600oС максимальный выход жидких достигается при Т=570oС, как и в прототипе, что позволило выбрать данную температуру для проведения дальнейших каталитических опытов.

Примеры 10-11.

Показана возможность многократного использования данного каталитического контакта. Так использование в опыте катализатора, который после 6 часов работы восстанавливали в токе водорода при температуре 500oС в течение 4-х часов, позволяет получать высокий выход жидких продуктов 24,9 мас.% (опыт 10), а степень удаления серы достигается 55,5%. При использовании в опыте катализатора после регенерации и восстановления в токе водорода выход жидких продуктов снижается незначительно на 0,99% (опыт 11), степень удаления серы составляет 46,9%.

Таким образом, установлена возможность многократного использования катализатора до и после регенерации без видимой потери его активности.

Примеры 12-13.

При использовании в процессе промышленного АНМ катализатора выход жидких снижается на 9,49% и составляет 15,6 мас.% (опыт 12), степень удаления серы 53,9%. В процессе работы катализатор быстро теряет свою активность. И при использовании в процессе АНМ катализатора после 6 часов работы выход жидких снижается до 13,7 мас.%, увеличивается выход газа, а степень удаления серы составляет 37,5%.

Таким образом, использование в процессе промышленного АНМ катализатора является нецелесообразным, поскольку катализатор быстро дезактивируется.

Пример 14.

Использование композиции двух каталитических контактов в количестве 40 мас.% на сырье (20% железосодержащего контакта и 20% промышленного АНМ катализатора) дает практически такой же эффект, как и при использовании АНМ катализатора, но при этом удается сократить количество непредельных соединений, входящих в состав углеводородной части смолы, а также серосодержащих соединений, и увеличить стабильность работы контакта.

Таким образом, процесс термокаталитической обработки ПГС продуктов термической деструкции сланца целесообразно проводить в присутствии железосодержащего контакта кислотного типа.

Полученные результаты показывают, что осуществление процесса путем термокаталитической обработки ПГС на указанных контактах позволяет при достаточно высоком выходе жидких продуктов селективно удалять серу и кислород из состава получаемых продуктов, осуществлять частичное гидрирование непредельных соединений. Полученная из смолы бензиновая фракция может быть использована как полупродукт и подвергаться вторичным каталитическим процессам с целью получения товарного продукта с использованием традиционных катализаторов.

2. Термокаталитическая обработка бензиновой фракции в присутствии водорода.

Помимо получения бензиновой фракции путем термокаталитической обработки суммарной парогазовой смеси продуктов процесса термической деструкции сланцев, можно проводить термокаталитическую обработку выделенной из ПГС суммарной бензиновой фракции либо фракции легкого масла в присутствии водорода.

Пример 1.

Опыты проводили на установке непрерывного действия. Бензиновую фракцию, характеристика которой представлена в табл.5, смешивают в смесителе с водородом и смесь подают в реактор. Объемная скорость подачи сырья 2ч-1, объемная скорость подачи водорода 800 м3/м3 сырья, давление водорода 5 МПа. Реактор заполнен катализатором, объем катализатора 60 см3. В качестве катализатора используется железосодержащий контакт кислотного типа состава:

основное вещество - (Р2О5:Fe2О3=0,5) - 95%, остальное - H2O; катализатор модифицирован рядом металлов-сокатализаторов - ΣMe 2,0 мас.%. Нагрев реактора осуществляется с помощью печи. Температура в реакторе 380oС.

Образующаяся в процессе ПГС после каталитической обработки поступает на конденсацию. Жидкие продукты анализируют с помощью методов группового химического, элементного анализов и газожидкостной хроматографии.

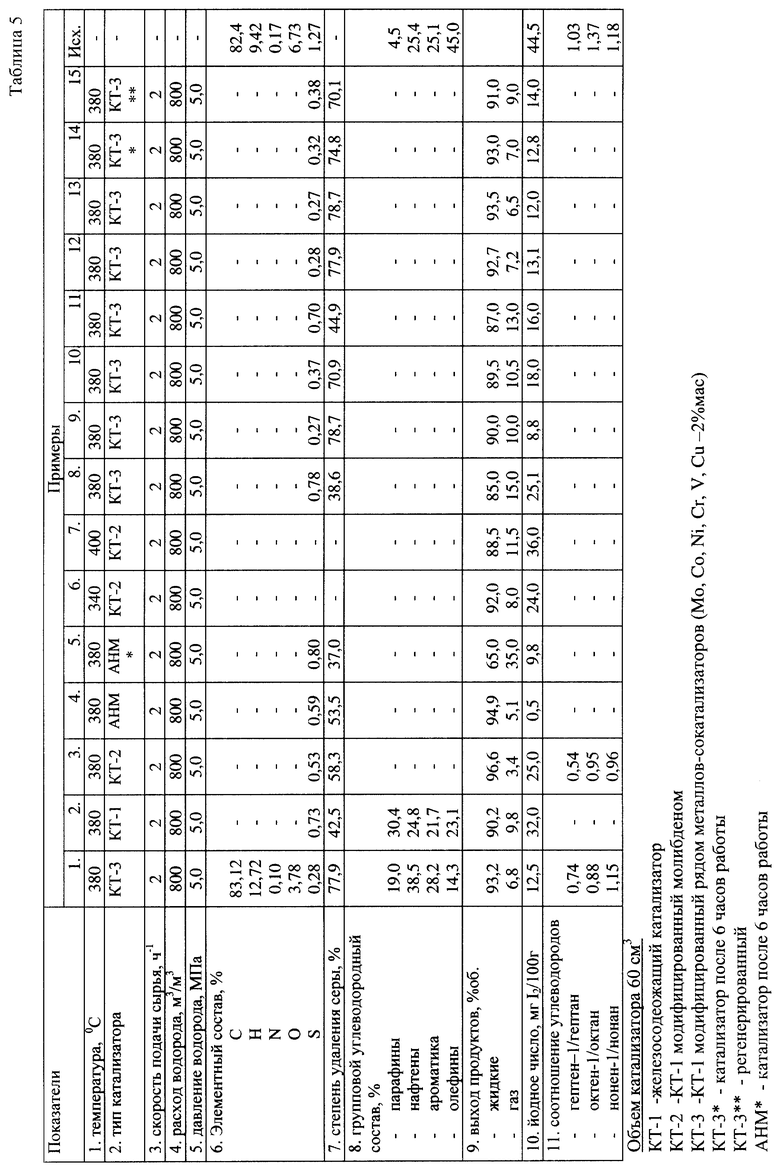

Выход жидких продуктов составляет 93,2 об.%, газа 6,8 об.%. Содержание непредельных углеводородов снижается на 30,7% и составляет 14,3 мас.%, йодное число уменьшается до 12,5 мг I2/100 г. Степень удаления серы составляет 77,9%, содержание серы в полученном продукте 0,28 мас.% [табл. 5].

Таким образом, предложенный способ позволяет при малом эффекте газообразования и высоком выходе жидких продуктов осуществлять процессы селективного гидрирования непредельных углеводородов и деструкции гетероорганических соединений. Полученная таким образом бензиновая фракция в дальнейшем может быть подвергнута вторичным каталитическим процессам с использованием традиционных катализаторов с целью получения товарного бензина.

Примеры 2-3.

Использование в процессе железосодержащего контакта состава:

основное вещество - (Р2О5: Fe2О3=0,5) - 95%, остальное - H2O (опыт 2) позволяет изменять состав получаемой бензиновой фракции. Выход жидких продуктов составляет 90,2 об.%. Содержание непредельных углеводородов сокращается на 21,9 мас.%, йодное число полученной бензиновой фракции 32 мг I2/100 г. Степень удаления серы составляет 42,5%, содержание серы 0,73 мас.%.

Введение в состав железосодержащего контакта дополнительных металлов-сокатализаторов влияет на изменение активности контакта. Об активности катализатора в процессе судят по степени удаления серы из перерабатываемого сырья и по степени гидрирования непредельных соединений. При введении в состав катализатора молибдена в количестве 0,015 мас.%(опыт 3) количество непредельных углеводородов сокращается на 15,9 мас.%, йодное число равняется 25. Степень удаления серы 58,3%. Выход жидких продуктов составляет 96,6 об. %.

Таким образом, варьирование состава катализатора способствует увеличению каталитической активности контакта в процессе термокаталитической обработки ПГС суммарной бензиновой фракции. Использование указанных контактов позволяет при высоком выходе жидких продуктов удалять кислород и серу, осуществлять частичное гидрирование непредельных углеводородов и получать таким образом бензиновую фракцию с улучшенными технологическими характеристиками.

Примеры 4-5.

Использование в процессе АНМ катализатора позволяет значительно снизить содержание непредельных углеводородов (опыт 4). Йодное число полученной бензиновой фракции уменьшается до 0,5. Выход жидких продуктов 94,9 мас.% Содержание серы снижается до 0,59 мас.%, степень удаления серы 53,5%. Однако в процессе работы АНМ катализатор быстро теряет свою активность. Так, при использовании в процессе катализатора после 6 часов работы степень удаления серы существенно сокращается и составляет 37%, содержание серы 0,8 мас.% (опыт 5). Йодное число увеличивается до 9,8. Выход жидких снижается до 65 об.%.

Таким образом, использование промышленного АНМ катализатора в указанном процессе нецелесообразно.

Примеры 6-7.

Ведение процесса при температуре 340oС (опыт 6) показывает, что выход жидких продуктов ниже, чем при 380oС. Увеличение температуры процесса до 400oС приводит к снижению выхода жидких.

Таким образом, максимальный каталитический эффект достигается в интервале температур 340-400oС, при температуре процесса 380oС.

Примеры 8-9.

Варьирование объемной скорости подачи водорода влияет на изменение выхода жидких продуктов и изменение величины йодного числа. Ведение процесса при объемной скорости подачи водорода 200 м3/м3 позволяет получать бензиновую фракцию с высоким значением йодного числа (опыт 8). Увеличение объемной скорости подачи водорода до 1000 позволяет снизить значение йодного числа, но при этом снижается выход жидких продуктов (опыт 9).

Таким образом, в диапазоне объемных скоростей подачи водорода 200-1000 м3/м3 достигается максимальный каталитический эффект, позволяющий на 30,7 мас. % снизить содержание непредельных углеводородов и на 78% снизить содержание серы в полученной бензиновой фракции.

Примеры 10-11.

Варьирование объемной скорости подачи сырья влияет на изменение выхода жидких продуктов, их состав, а также на изменение соотношения водород: сырье.

Уменьшение объемной скорости подачи сырья до 1 ч-1 (опыт 10) приводит к снижению выхода жидких. При этом снижается йодное число и содержание серы в составе полученной бензиновой фракции. Увеличение объемной скорости подачи сырья также приводит к меньшему выходу жидких продуктов. Однако при этом возрастает величина йодного числа и снижается степень удаления серы.

Таким образом, максимальный каталитический эффект достигается в диапазоне объемных скоростей подачи сырья 1-3 ч-1.

Примеры 12-13.

Данные таблицы показывают, что при варьировании давления в диапазоне 4-6 МПа получают практически сходные результаты по степени удаления сероорганических соединений, выходу жидких продуктов и изменению йодного числа.

Таким образом, в данном диапазоне давлений достигается сравнимый каталитический эффект.

Примеры 14-15.

При использовании в процессе отработанного катализатора (опыт 14) получают результаты, сходные с опытом 1, что свидетельствует о незначительном снижении активности катализатора в процессе.

Данные испытаний активности регенерированного катализатора в процессе (опыт 15) показывают, что его активность несколько ниже, чем у исходного контакта.

Таким образом, показана возможность многократного использования данного катализатора в указанном процессе.

Полученные результаты показывают, что, подвергая термокаталитической обработке ПГС суммарной бензиновой фракции, можно существенно снизить содержание непредельных и гетероорганических соединений. Полученная таким образом бензиновая фракция может быть затем подвергнута вторичным каталитическим процессам, используемым в нефтепереработке, с применением традиционных катализаторов этих процессов.

Таким образом, использование заявляемых способов по п.1 и п.2 позволит получать товарные бензины из сланцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| Способ получения смеси водорастворимых С @ - С @ -алкилрезорцинов | 1988 |

|

SU1698247A1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОЦЕПОЧЕЧНЫХ УГЛЕВОДОРОДОВ ИЗ CO И H В ЖИДКОЙ ФАЗЕ | 2001 |

|

RU2205171C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СИНТЕТИЧЕСКОЙ НЕФТИ | 2016 |

|

RU2620087C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

Использование: нефтехимия. Сущность изобретения: сланцы подвергают термическому разложению с получением парогазовой смеси жидких и газообразных компонентов. Суммарную парогазовую смесь подвергают каталитической обработке в псевдоожиженном или стационарном слое катализатора, в качестве которого используют железосодержащий контакт кислотного типа - полифосфат железа ксерогельной структуры в количестве 20-80 маc.% на сланец, содержащий 95% полифосфата железа при соотношении Р2О5:Fe2O3=0,5, остальное - вода (1), или композицию двух каталитических контактов в количестве 40 маc.% на сланец (20% железосодержащего контакта (1) и 20% промышленного Al-Ni-Mo катализатора, при этом полифосфат железа может быть модифицирован металлами - сокатализаторами - (Р2O5 + Fe2O3 + ΣMenOm) - 95%, где МеnОm - оксиды металлов Мо, Со, Ni, Cr, V, Сu и процесс проводят при 500-600oС, или суммарную бензиновую фракцию после выделения ее из жидких продуктов термического разложения сланцев в присутствии железосодержащего контакта (1) и водородсодержащего газа при температурах 340-400oС, давлении водорода 4-6 МПа, объемной скорости подачи сырья 1-3 ч-1, циркуляции водородсодержащего газа 200-1000 м3/м3. Технический результат: повышение качества жидких продуктов. 5 табл.

Способ переработки сланцев, заключающийся в их термическом разложении с получением парогазовой смеси жидких и газообразных компонентов, с использованием каталитической обработки, конденсации и фракционировании компонентов по температурам выкипания, отличающийся тем, что каталитической обработке подвергают суммарную парогазовую смесь в псевдоожиженном или стационарном слое катализатора, в качестве которого используют железосодержащий контакт кислотного типа - полифосфат железа ксерогельной структуры в количестве 20-80 маc. % на сланец, содержащий 95% полифосфата железа при соотношении Р2О3: Fe2O3= 0,5, остальное вода (1), или композицию двух каталитических контактов в количестве 40 маc. % на сланец (20% железосодержащего контакта (1) и 20% промышленного Al-Ni-Mo катализатора), при этом полифосфат железа может быть модифицирован металлами-сокатализаторами (Р2О5+Fe2О3 +ΣMenOm) - 95%, где МеnОm оксиды металлов Мо, Со, Ni, Cr, V, Си и процесс проводят при 500-600oС, или суммарную бензиновую фракцию после выделения ее из жидких продуктов термического разложения сланцев в присутствии железосодержащего контакта (1) и водородсодержащего газа при температурах 340-400oС, давлении водорода 4-6 МПа, объемной скорости подачи сырья 1-3 ч-1, циркуляции водородсодержащего газа 200-1000 м3/м3.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| DE 3307734 A1, 22.09.1983 | |||

| US 4415433 А, 15.11.1983 | |||

| US 4464247 А, 07.08.1984. | |||

Авторы

Даты

2002-07-10—Публикация

2000-05-18—Подача