Изобретение относится к нефтехимической промышленности, в частности, к технологическим процессам производства основы синтетического смазочного масла, и может найти применение при приготовлении, например, моторных масел для двигателей внутреннего сгорания.

В соответствии с требованиями, предъявляемыми к разработкам синтетических смазочных жидкостей, в том числе к моторным маслам, эти масла должны иметь комплекс специфических свойств, включающих: высокие смазочные свойства в широком диапазоне температур, низкая температура застывания, хорошая термохимическая стабильность, стойкость к старению и окислению, высокая температура вспышки.

Основой синтетического смазочного масла являются углеводороды, процесс получения которых заключается, в том числе в алкилировании ароматических углеводородов, преимущественно, бензола, толуола α-олефинами в присутствии катализатора, в качестве которого обычно используют катализатор, образованный при растворении хлористого алюминия в ароматических углеводородах в присутствии хлористого водорода (см., например, пат. РФ 2138471, МКИ С 07 С 2/58, от 27.09.1999 г.).

Известен способ получения основы синтетического моторного масла, в соответствии с которым осуществляют алкилирование бензола при повышенной температуре α-олефинами (с Ткип=180-240oС) в присутствии катализатора, предпочтительно, хлористого алюминия. Процесс проводят в периодическом реакторе при температуре 50oС при молярном отношении бензол : фракция α-олефинов, как 1 : 1 и AlCl3 : α-олефины, как 0,025 : 1 (см. журнал "Нефтепереработка и нефтехимия", 1979 г., с. 26-28).

Получаемый при указанных условиях продукт имеет индекс вязкости 117, температуру застывания минус 50oС, выход продукта -54%. Указанные свойства полученного продукта не удовлетворяют требованиям, предъявляемым к основам синтетических моторных масел, в том числе по температуре застывания, индексу вязкости; полезный выход продукта при осуществлении процесса низок.

Известно получение основы синтетического смазочного масла, при котором процесс осуществляют путем двухстадийного алкилирования: на первой стадии - бензола α-олефинами фракции C12, на второй стадии полученный моноалкилбензол алкилируют α-олефинами названной фракции. Процесс осуществляют на катализаторе AlCl3 в присутствии хлористого водорода (см. патент США, кл. НКИ 585-24, публ. 1963 г.). Однако полученные в результате этого процесса алкилбензолы, составляющие основу синтетического смазочного масла, имеют температуру застывания минус 37-50oС, что не удовлетворяет требованиям, предъявляемым к низко застывающим основам синтетических смазочных масел, а использование в качестве алкилирующего агента α-олефинов фракции C12 удорожает процесс.

В техническом решении по патенту США 5107048, НКИ 585-456 (МКИ С 07 С 2/68), от 21.04.92 г. основу масла получают при алкилировании толуола α-олефинами фракции C16 в присутствии катализатора, предпочтительно, BF3. Полученный в результате алкилирования продукт является смесью диалкилтолуолов и моноалкилтолуолов при наибольшем весовом содержании последних, что снижает температуру застывания полученного продукта, а использование в качестве алкилирующего агента α-олефинов фракции C16 удорожает процесс.

Известен также способ получения низкозастывающей основы для синтетического моторного масла, в соответствии с которым алкилируют бензол α-олефинами фракции С8-С10 при повышенной температуре в присутствии катализаторного комплекса на основе хлористого алюминия, при этом катализаторный комплекс предварительно подготавливают при смешивании хлористого алюминия с толуолом и водой при 60-65oС в течение 20 мин под азотной подушкой и при следующем молярном соотношении: толуол : AlCl3 : вода как 1 : 0,31 : 0,0585, а процесс алкилирования проводят при молярных соотношениях бензол : α-олефины 0,65-0,80 : 1 (см. пат. РФ 2019560, С 10 М 105/06, от 15.09.1994 г.). Полученные продукты подвергаются очистке для выделения непрореагировавших бензола и α-олефинов с последующим выделением фракции моноалкилбензолов, остаток является целевым продуктом, который имеет температуру застывания минус 57oС, температуру вспышки в открытом тигле 203oС.

К преимуществам данного способа можно отнести использование в качестве алкилирующего агента наиболее доступных при промышленном производстве α-олефинов фракции C8-C12 и наличие технологической операции по предварительной подготовке жидкого катализатора. Однако использование в качестве сокатализатора воды увеличивает количество отходов алкилирования в виде алюминатов, увеличивается время на проведение процесса с одновременным увеличением расхода α-олефинов.

Использование при алкилировании бензола одних и тех же фракций α-олефинов повышает температуру застывания полученной основы масла.

Отсутствие в описании данного технического решения сведений по термоокислительной стабильности полученного целевого продукта не позволяет характеризовать последний в качестве оптимальной основы синтетического моторного масла.

Техническое решение по патенту РФ 2019560 по совокупности используемых в нем технологических приемов и режимов по процессу получения основы низкозастывающего синтетического моторного масла наиболее близко к заявляемому способу и выбрано в качестве его ближайшего аналога.

Задачей изобретения является создание способа получения основы низкозастывающего синтетического масла, при котором:

полученный целевой продукт имеет температуру застывания, по крайней мере, равную минус 60oС или ниже при высокой термоокислительной стабильности;

уменьшается расход α-олефинов, используемых при алкилировании ароматических углеводородов, увеличивается полезный выход получаемого целевого продукта в виде диалкилароматических углеводородов, определяющих температуру застывания основ синтетического смазочного масла.

Другой задачей изобретения является подбор и выбор такого состава алкилирующего сырья для получения низкозастывающей основы синтетического смазочного масла, который бы удовлетворял требованиям промышленной доступности и обеспечивал бы выход целевого продукта с наибольшим содержанием в нем диалкилароматических углеводородов.

Для решения поставленной технической задачи способ получения низкозастывающей основы синтетического смазочного масла осуществляют алкилированием толуола и моноалкилтолуолов α-олефинами фракции С10 или С10-С14 при повышенных температурах в присутствии катализатора хлористого алюминия с получением целевой фракции основы после выделения нецелевых продуктов реакции и очистки целевой фракции, при этом перед алкилированием предварительно в смесь толуола и моноалкилтолуолов добавляют три- и полиалкилтолуолы и смешивают их с хлористым алюминием в присутствии хлористого водорода при температуре 60-75oС до получения гомогенного раствора, а процесс проводят при молярных соотношениях: толуол : моноалкилтолуол : три- и полиалкилтолуолы : α-олефины, как (0,9-1,075) : (0,56-0,61) : (0,009-0,046) : 1 и толуол : AlCl3 : НСl, как 1 : 0,074 : 0,067, причем алкильная группа моно-, триполиалкилтолуолов содержат углеводороды С10 или С10-С14.

В соответствии с изобретением, смесь α-олефинов фракции C10-C14 имеют соотношение, вес.%: С10 : C12 : C14 как (30-70) : (15-45) : (15-25).

В соответствии с изобретением, процесс алкилирования осуществляют при температуре 40-70oС.

При реализации изобретения увеличивается выход целевого продукта в виде диалкилтолуолов, которые определяют температуру застывания основы синтетического смазочного масла, уменьшается расход алкилирующих агентов (α-олефинов) для получения целевого продукта, повышается температура вспышки и целевой продукт имеет высокую степень термоокислительной стабильности.

При анализе известного уровня техники, относящегося к технологическим процессам получения низкозастывающих основ синтетических смазочных масел при алкилировании ароматических углеводородов α-олефинами в присутствии катализатора, не выявлено технических решений, имеющих указанную выше совокупность выбранного состава реакционных компонентов, их количественного соотношения для осуществления процесса, что свидетельствует о соответствии заявляемого технического решения критериям изобретения - новизна, существенные отличия, промышленная применимость, что и подтверждается нижеприведенным описанием изобретения.

Способ получения низкозастывающей основы синтетического масла был осуществлен в лабораторных условиях, моделирующих технологический процесс промышленной реализации. Для реализации технологического процесса алкилирования ароматических углеводородов α-олефинами было использовано традиционно известное для этих целей лабораторное оборудование:

Реакторы-колбы, снабженные перемешивающими устройствами, средствами измерения и регулирования температуры, которую поддерживают в пределах 40-70oС. Объем реактора-колбы при проведении эксперимента составляет 2,2 л;

ректификационная колонка длиной 1 м, работающая при атмосферном давлении и под вакуумом.

При осуществлении технологического процесса использованы известные в промышленности химические реактивы и компоненты:

толуол; α-олефины фракции С10 и C10-C14, выделяемые из продуктов термокаталической олигомеризации этилена и соответствующие ТУ 2411-057-05766801-96 и ТУ 2411-058-05766801-96; хлористый алюминий (AlCl3), газообразный хлористый водород (HCl);

моно-, три-, полиалкилтолуолы с алкильными радикалами C10, C12, C14 могут использоваться или как готовые продукты, или как продукты, полученные по предлагаемому способу.

Технологический процесс (в соответствии с заявляемым способом) осуществляют в следующей последовательности:

в реакторе-колбе, продутом сухим азотом, приготавливают жидкий катализатор при смешивании порошкообразного хлористого алюминия с толуолом, моно-, три- и полиалкилтолуолами в присутствии хлористого водорода. Молярное соотношение: толуол : AlCl3 : HCl соответствует 1 : 0,074 : 0,067. Используемые компоненты: моно-, три- и полиалкилтолуолы имеют алкильные радикалы С10 или C10-C14. Процесс осуществляют при подаче газообразного хлористого водорода (HCl) в течение 10-15 мин при Т=60-75oС до получения однородного гомогенного раствора. Заданный технологический режим по температуре предварительной подготовки катализатора оптимален. При уменьшении температуры ниже 60oС скорость образования гомогенного раствора катализатора (AlCl3 • толуол • остальные ароматические углеводороды • HCl) снижается, при этом время, затрачиваемое на образование указанного раствора, в среднем увеличивается на 10-15%. При повышении температуры смешивания названных ароматических углеводородов с порошкообразным алюминием в присутствии хлористого водорода выше 75oС происходит осмоление получаемого продукта (катализаторного комплекса), что снижает его активность при алкилировании, при этом рецикл алкилирования увеличивается до 2-2,5 час.

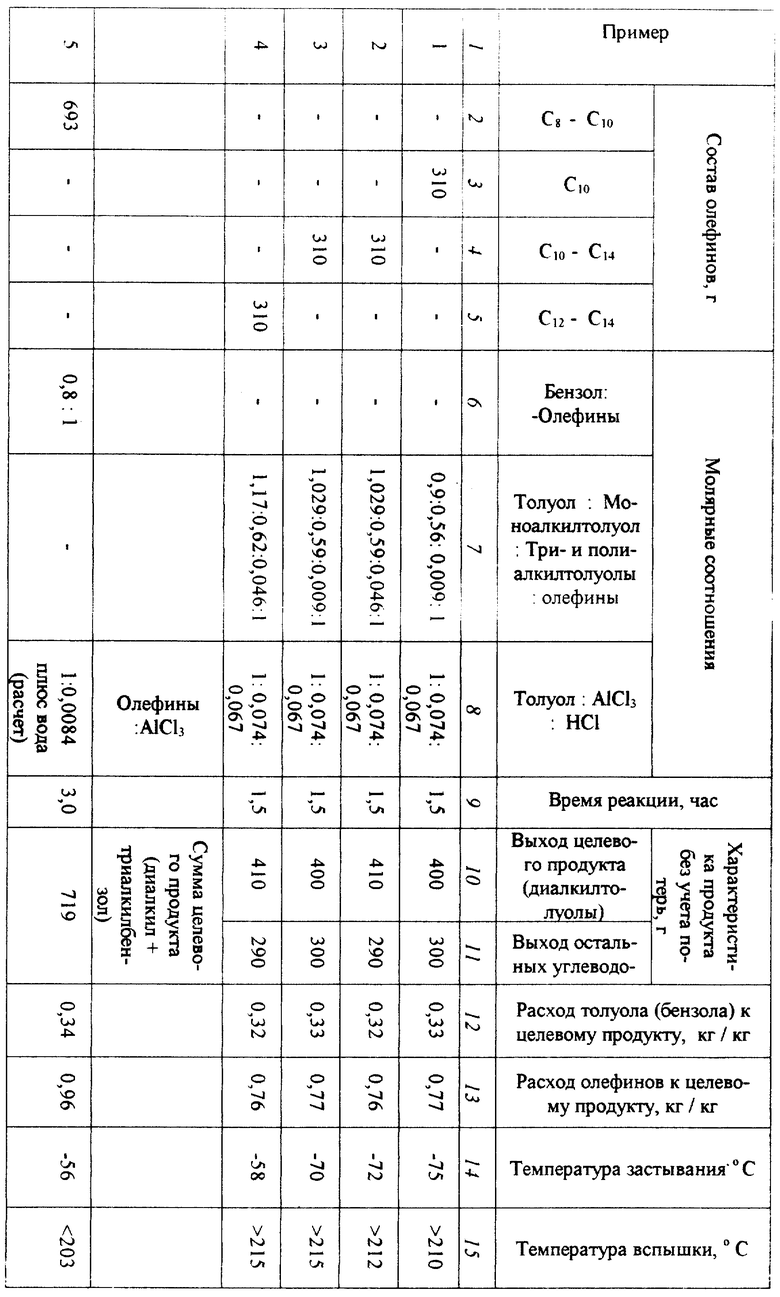

В реактор, содержащий указанный раствор, предпочтительно, порционно (с учетом требуемого температурного режима для осуществления процесса) загружают алкилирующий агент, смесь α-олефинов фракций C10-C14 или α-олефины фракции С10. Молярное соотношение между компонентами указанного сырья: толуол : моноалкилтолуол : три- и полиалкилтолуолы : α-олефины соответствует (0,9-1,075) : (0,56-0,61) : (0,009-0,046) : 1. Реализация процесса осуществлена в соответствии с примерами 1, 2, 3, приведенными в таблице;

при осуществлении процесса производят постоянное перемешивание алкилирующего сырья с поддержанием в реакторе температуры алкилирования в пределах 40-70oС, при этом алкилирование, предпочтительно, проводить при температуре 40-50oС в течение 1-1,5 час. Процесс ведут до завершения реакции алкилирования, которую контролируют методом ГЖ-хроматографии по количеству оставшихся α-олефинов и содержанию моно-, ди-, три- и полиалкилтолуолов. Процесс алкилирования является завершенным при количестве оставшихся α-олефинов в реакторе не более 1%. Заданный при алкилировании технологический режим по температуре 40-70oС оптимален. При уменьшении температуры алкилирования ниже 40oС конверсия α-олефинов уменьшается, что ухудшает качество получаемого продукта. При повышении температуры выше 70oС происходит ухудшение качества получаемого целевого продукта по цвету, что соответствует увеличению процесса осмоления продукта;

после окончания процесса алкилирования из основного реактора-колбы отделяют отстоем отработанный катализатор хлористого алюминия; промывают верхний органический, содержащий хлористый водород, слой 3%-ным водным раствором NaOH с последующей промывкой его водой до рН 7. Находящийся в реакторе продукт подвергают фракционной отгонке с выделением низкокипящих фракций в виде толуола, моноалкилтолуолов, выделяют готовый продукт - диалкилтолуолы, в кубе остаются три- и полиалкилтолуолы;

выделенные в результате ректификации фракции толуола, моноалкилтолуолов, а также три- и полиалкилтолуолы подают в реактор с добавлением в него новой порции толуола, а также моноалкилтолуолов с учетом заданного по способу молярного соотношения компонентов. В реактор загружают также порошкообразный катализатор (AlCl3) в заданном молярном соотношении к толуолу, и процесс осуществляют в описанной выше последовательности.

Конкретная реализация способа получения низкозастывающей основы синтетического смазочного масла осуществлена по примерам 1, 2, 3, в соответствии с которыми:

Пример 1 - в реактор загружают толуол, моно-, три- и полиалкилтолуолы, порошкообразный хлористый алюминий (AlCl3) при молярном соотношении: 0,9 (толуол) : 0,56 (моноалкилтолуол) : 0,009 (три- и полиалкилтолуолы) и 1 (толуол) : 0,074 (AlCl3) : 0,067 (HCl). Загружаемые в реактор компоненты - моноалкилтолуол, три- и полиалкилтолуолы имеют алкильные радикалы C10.

Количество загружаемых компонентов соответствует 184 г (толуола), 290 г (моноалкилтолуола), 10 г (три- и полиалкилтолуолов), 20 г (хлористого алюминия). В реактор-колбу при интенсивном перемешивании указанных компонентов при температуре 70oС подают газообразный хлористый водород в количестве 5 г. Перемешивание компонентов в реакторе осуществляют до получения гомогенного раствора. Затем в реактор подают в течение 15-20 мин α-олефины фракции С10 в количестве 310 г с поддержанием в реакторе температуры 40-50oС. Дальнейший процесс осуществляют по описанной выше методике.

Анализ ГЖХ показал наличие в полученном продукте: непрореагировавшего толуола, моноалкилтолуолов, диалкилтолуолов, три- и полиалкилтолуолов. Процесс был завершен по анализу ГЖХ на непрореагировавшие α-олефины, количество которых составило 0,09% от общего количества α-олефинов, введенных в реактор. В результате ректификации было выделено: фракции диалкилтолуолов 400 г, которая является целевым продуктом (основой синтетического смазочного масла). Полученный целевой продукт подвергнут сернокислотной очистке и очистке на отбеливающих глинах. Выделенные в результате ректификации непрореагировавший толуол, моноалкилтолуолы, три- и полиалкилтолуолы были вновь направлены в реактор на алкилирование в соответствии с описанной методикой процесса. Всего возвращено в реактор 350 г продукта, содержащего 50 г толуола, 200 г моноалкилтолуола, при этом количество выделенных три- и полиалкилтолуолов составило 50 г; потери с выводом отработанного катализатора 20 г; потери от перегонки и очистки (промывка и др.) составили 80 г.

Таким образом расход толуола и α-олефинов на 1 кг целевого продукта (фракции диалкилтолуолов) составил соответственно 0,33 и 0,77 кг/кг.

Включение в состав алкилирующего сырья алкилсоединений в виде три- и полиалкилтолуолов позволило в процессе подготовки катализаторного комплекса обеспечить их переалкилирование в присутствии сокатализатора (AlCl3-HCl) и толуола, что обеспечило, в дальнейшем, снижение расхода α-олефинов на 1 кг готового продукта (диалкилтолуолов). Полученный в соответствии с примером 1 целевой продукт оценивался по таким физическим характеристикам, как температура застывания и вспышки (в открытом тигле). Результаты испытаний, а также количественное содержание реакционных компонентов по примеру 1 представлено в таблице.

Примеры 2 и 3 соответствуют реализации заявляемого способа, при которых: пример 2 - алкилирование осуществляют с использованием в качестве алкилирующего агента смеси α-олефинов фракции С10-С14 при процентном содержании их, вес. %: C10 : C12 : C14 соответственно 50 : 30 : 20, что оптимально по условиям промышленной доступности каждой фракции, их стоимости и влияния на физические характеристики получаемого целевого продукта; пример 3 иллюстрирует процесс получения низкозастывающей основы синтетического смазочного масла с учетом количественного изменения в составе три- и полиалкилтолуолов. При осуществлении технологических процессов в соответствии с примерами 2 и 3 использовались три- и полиалкилтолуолы, моноалкилтолуолы с алкильными радикалами С10, С12, С14 и со средней молекулярной массой моноалкилтолуолов, равной 253.

В таблице приведен пример 4 (контрольный), в соответствии с которым процесс осуществляют с использованием в качестве алкилирующего агента смеси α-олефинов фракции C12-C14 со средней молекулярной массой, равной 182.

Показанный в таблице пример 5 соответствует получению низкозастывающей основы синтетического смазочного масла по известному техническому решению - патент РФ 2019560.

Из приведенных данных следует, что полученная в соответствии с примерами 1, 2, 3 (заявляемый способ) основа синтетического смазочного масла по физическим характеристикам соответственно температуре застывания и вспышки (в открытом тигле) превосходит по этим свойствам основу синтетического масла, полученную известным способом, при этом также увеличивается полезный выход целевого продукта в виде диалкилтолуолов при одновременном уменьшении расхода α-олефинов, уменьшается рецикл технологического процесса алкилирования ароматических углеводородов. Заданное по заявляемому способу молярное соотношение между толуолом, моноалкилтолуолами, три- и полиалкилтолуолами и α-олефинами фракции С10 или C10-C14, как (0,9-1,075) : (0,56-0,61) : (0,009-0,046) : 1 оптимально для получения низкозастывающей основы синтетического смазочного масла. При уменьшении количества толуола, моноалкилтолуолов, три- и полиалкилтолуолов в смеси уменьшится полезный выход целевого продукта, основу которого составляют диалкилтолуолы, определяющие температуру застывания. Увеличение расхода α-олефинов на получение целевого продукта по заявляемому способу нецелесообразно, т.к. при осуществлении технологического процесса уменьшается конверсия α-олефинов (остаток непрореагировавших α-олефинов при анализе по ГЖ-хроматографии составляет более 5%). Заданное по заявляемому способу молярное соотношение между толуолом и катализатором (AlCl3+HCl), как 1 : 0,074 : 0,067 соответствует оптимальным условиям рецикла для получения целевого продукта. При уменьшении количества катализатора (AlCl3) уменьшается конверсия α-олефинов и соответственно выход готового продукта. Увеличение катализатора приводит к перерасходу алкилирующего агента и увеличению потерь продукта при выводе отработанного катализатора. Процесс предварительной подготовки катализаторного комплекса с использованием хлористого алюминия, толуола, моно-, три- и полиалкилтолуолов и хлористого водорода обеспечивает полноту превращения хлористого алюминия в катализаторную систему (AlCl3 • толуол • остальные ароматические углеводороды • HCl).

Полученный в результате технологического процесса целевой продукт в виде низкозастывающей основы синтетического смазочного масла (пример 1) оценивался на термоокислительную стабильность. Оценка термоокислительной стабильности проводилась по методике, предусматривающей окисление взятого испытываемого образца (продукт по примеру 1 в количестве 25 г) при температуре 200oС в стеклянном реакторе с барботажем воздуха со скоростью 0,3 л/мин в присутствии медной спирали в качестве катализатора в течение 50 ч. В результате испытаний определялись показатели: прирост вязкости и индукционный период осадкообразования в испытываемом образце.

В качестве синтетической основы для сравнения взята α-олефиновая основа масла М-9С, применяемая для отечественного синтетического моторного масла М-8ГС. Для проведения сравнительных испытаний использовался вискозиметр Reotest-2 с измерительной ячейкой в виде двух коаксиальных цилиндров. В результате испытаний указанных основ синтетических масел установлено:

прирост вязкости за время окисления (50 часов) по полученной по примеру 1 (заявляемый способ) низкозастывающей основе составил 110,9% при исходной вязкости продукта 4,17 мм2/с;

прирост вязкости по синтетической основе масла М-9С при аналогичных исследованиях составил более 130%;

индукционный период осадкообразования для основы по примеру 1 составляет 50 часов;

индукционный период осадкообразования по синтетической основе М-9С проявляется уже после 10 часов испытаний.

Таким образом, полученная низкозастывающая основа синтетического смазочного масла в соответствии с заявляемым способом имеет низкую температуру застывания, повышенную температуру вспышки, обладает стойкостью к высокотемпературному окислению. Полученный целевой продукт может быть использован в качестве основы таких смазочных масел, как моторные, трансмиссионные и др., работающих в различных режимах тепловых нагрузок и физико-химических процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ И ТЕПЛОНОСИТЕЛЕЙ | 2002 |

|

RU2231537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ НИЗКОЗАСТЫВАЮЩЕГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА | 1992 |

|

RU2019560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ НИЗКОЗАСТЫВАЮЩЕГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255963C1 |

| АНТИФРИКЦИОННАЯ, ПРОТИВОИЗНОСНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2002 |

|

RU2223302C1 |

| Способ получения полиальфаолефинов с кинематической вязкостью 10-25 сСт | 2018 |

|

RU2666725C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ И СИНТЕТИЧЕСКИХ МАСЕЛ | 2002 |

|

RU2209201C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2101270C1 |

| Способ получения маловязких, низкозастывающих синтетических полиальфаолефиновых базовых масел | 2016 |

|

RU2615776C1 |

| ПРИСАДКА "F19" И СОДЕРЖАЩИЙ ЕЕ СМАЗОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2195477C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2275350C2 |

Использование: в нефтехимической промышленности. Сущность изобретения: способ заключается в алкилировании толуола и моноалкилтолуолов α-олефинами фракции С10 или C10-C14 в присутствии катализатора - хлористого алюминия. Перед алкилированием в смесь толуола и моноалкилтолуолов добавляют три- и полиалкилтолуолы и смешивают их с хлористым алюминием в присутствии хлористого водорода при температуре 60-75oС до получения гомогенного раствора. Процесс проводят при молярных соотношениях толуол : моноалкилтолуол : три- и полиалкилтолуол : α-олефины соответственно (0,9-1,075) : (0,56-0,61) : (0,009-0,046) : 1 и толуол: АlСl3 : НСl соответственно 1 : 0,074 : 0,067, причем моно-, три- и полиалкилтолуолы имеют алкильные группы С10 или С10-C14. Технический результат - полученная основа синтетического смазочного масла имеет низкую температуру застывания, повышенную температуру вспышки, обладает стойкостью к высокотемпературному окислению. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ НИЗКОЗАСТЫВАЮЩЕГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА | 1992 |

|

RU2019560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАКУУМНЫХ МАСЕЛ | 1998 |

|

RU2139318C1 |

| US 4239927 А, 16.12.1980. | |||

Авторы

Даты

2002-07-10—Публикация

2001-01-03—Подача