Изобретение относится к области производства синтетических масел на основе альфа-олефинов, более конкретно, к процессам олигомеризации октена-1 или смесей альфа-олефинов C8-C14.

Полиальфаолефины весьма востребованный продукт, имеющий достаточно широкое применение, например для производства синтетических масел. Так описаны способы получения полиолефиновых основ синтетических масел путем олигомеризации высших линейных альфа-олефинов (Серебряков Б.Р., Плаксунов Т.К., Аншелес В.Р., Далин М.А. Высшие олефины. Л.: Химия. - 1984. - 264 с.; Цветков О.Н., Чагина М.А., Школьников В.М. Полиальфаолефиновые масла. - М.: ЦНИИТЭнефтехим. - 1985. - 67 с; Цветков О.Н. Применение полиальфаолефиновых базовых компонентов в составах современных моторных масел. - М.: ЦНИИТЭнефтехим. - 1994, - 46 с). Наиболее существенно известные способы получения полиолефиновых основ синтетических масел (ПАОМ) различаются между собой составами применяемых в них катионных катализаторов, соотношением альфа-олефинов и катализатора, сырьем и условиями проведения процесса.

В соответствии с известными способами катионную олигомеризацию олефинов С2-С14 инициируют (катализируют) с помощью: протонных кислот (кислот Бренстеда); апротонных кислот (кислот Льюиса); алкилалюминий- (или бор) галогенидов; солей стабильных карбкатионов R+ А-; природных и синтетических алюмосиликатов, цеолитов или гетерополикислот в Н-форме; различных двух- и трехкомпонентных комплексов, включающих мономер; полифункциональных катализаторов Циглера-Натта; металлоценовых катализаторов; физических методов стимулирования химических реакций (Дж. Кеннеди. Катионная полимеризация олефинов. М.: Мир, 1978. - 430 с; J.P. Kennedy, E. Marechal. Carbocationic Polymerization. N.-Y., 1982. - 510 p.).

Наиболее широкое промышленное применение в качестве катализаторов катионной олигомеризации олефинов и других мономеров нашли каталитические системы, включающие кислоты Льюиса (BF3, AlCl3, AlBr3, TiCl4, ZrCl4 и др.), алкилалюминий- (или бор) галогениды RnMX3-n (где R - алкил C1-C10-, арил-, алкенил- и другие группы; М-Al или В; X-Cl, Br, I) и природные или синтетические алюмосиликаты, цеолиты и гетерополикислоты в Н-форме. При получении моторных ПАОМ на основе линейных альфа-олефинов (ЛАО) С6-С14 (преимущественно - на основе децена-1) обычно используют каталитические системы, включающие кислоты Льюиса или алкилалюминийгалогениды.

Известно (патенты США №№3725498, 3952071, 3997622, 3997623, 4006199, 4031158, 4031159, 4167534, 4219691 и др.) большое число способов получения полиолефиновых основ синтетических масел, в соответствии с которыми олигомеризацию олефинов проводят под действием катионных катализаторов, включающих галогениды алюминия (в основном треххлористый алюминий) и протонодоноры - воду, спирты, карбоновые кислоты, простые или сложные эфиры, кетоны, например, диметиловый эфир этиленгликоля, этиленгликольдиацетат, галоидалкилы (патенты США №№4066715, 5196635 и др.).

Известно получение полиолефиновых основ синтетических масел олигомеризацией альфа-олефинов С6-С14 по способу, описанному в патенте США №4113790 от 12.09.1978, который осуществляют под действием катализаторов AlX3+протонодонор при температурах 100-140°С в течение 3-5 часов. Концентрацию AlX3 варьируют в пределах от 0,1 до 10 моль.% в расчете на олефины, мольное соотношение протонодонор/Al варьируют в пределах от 0,05 до 1,25. С повышением этого соотношения от 0,05 до 1,25 конверсия олефинов снижается от 99 до 12 мас. %.

Способы этого типа характеризуются следующими общими недостатками:

- сложной процедурой приготовления катализаторов, включающей много операций - возгонка и размол AlCl3, приготовление каткомплекса;

- получаемые по этим способам катализаторы являются вязкими, клейкими веществами, плохо растворимыми в олефинах, из-за высокой адгезии к охлаждаемым стенкам реакторов они плохо выгружаются из реакторов после завершения олигомеризации;

- низкой активностью используемых катализаторов в процессе олигомеризации, что требует применения больших по объему металлоемких реакторов смешения и большого времени проведения процесса;

- высокими расходными коэффициентами по AIX3 в расчете на получаемые продукты.

Главным недостатком данных способов является то, что использование их приводит к получению, в основном, высокомолекулярных и высоковязких, содержащих в своем составе до 1 мас. % хлора, продуктов, что, безусловно, ограничивает области применении их в качестве основ масел.

Разработано несколько способов получения полиолефиновых основ синтетических масел, основанных на использовании бифункциональных комплексных катализаторов, включающих соединения переходных металлов TiCl4, ZrCl4 и алкилалюминийгалогениды RnAlX3-n (патент США №4214112, опубл. 22.07.1980; J. Skupmska. Oligomerization of alpha-olefins to higher oligomers // Chem. Rev. 1991. V. 91. N 4. P. 613-648; патент США №3168588, опубл. 12.03.1975; AC СССР №1073279, опубл. 15.02.1984; АС СССР №1075500, опубл. 17.03.1982; АС СССР №1192346, опубл. 12.08.1983).

В применяемых в соответствии с этими способами бифункциональных каталитических системах типа Ti (Zr) Cl4 - RnAlX3-n образуется два типа активных центров - катионные и анионно-координационные. Из-за этого олигомеризация олефинов от С3 до С14 под действием катионных активных центров практически во всех случаях сопровождается неконтролируемой полимеризацией олефинов C3-C14 под действием анионно-координационных активных центров в нерастворимые высоковязкие трудноудаляемые из реактора высокомолекулярные полиолефины.

При этом под действием бифункциональных комплексных катализаторов во всех случаях образуются высокомолекулярные высоковязкие олигоолефины, которые не могут использоваться в качестве основы наиболее широко потребляемых моторных масел. Это является главным недостатком способов такого типа.

В соответствии с некоторыми способами в катионных процессах полимеризации, олигомеризации и алкилирования широко применяются также двухкомпонентные растворимые монофункциональные каталитические системы, включающие алкилалюминийгалогенид RnAlX3-n и галоидорганическое соединение R'X при мольном соотношении R'X/RnAlX3-n =1,0-5,0 (где R - СН3, С2Н5, С3Н7 или изо-С4Н9; X - хлор, бром или иод; n=1,0; 1,5 или 2,0; R - Н (патент США №4952739, опубл. 28.08.1990), первичный, вторичный или третичный алкил, аллил или бензил (патент США №4041098, опубл. 09.08.1977; заявки Великобритании №1535324, №1535325, опубл. 1978; заявка ФРГ №2526615, опубл. 13.06.1975; патент ФРГ №2304314, опубл. 1980). В каталитических системах этого типа RnAlX3-n является основой катализатора, a R'X - сокатализатором.

В соответствии с этими способами каталитические системы RnAlX3-n-R'X используются для инициирования катионной олигомеризации индивидуальных или смесей ЛАО от пропилена до тетрадецена включительно в полиальфаолефиновые основы синтетических масел в среде исходных олефинов или их смесей с продуктами олигомеризации при температурах до 250°С. Например, известен способ приготовления полиальфаолефинов с кинематической вязкостью выше 94 сСт, пригодных для применения в качестве индустриальных масел, из октена-1 в присутствии этилалюминийдихлорида и трет-бутилхлорида, взятых в соотношении 1:1. Процесс включает дополнительную стадию предполимеризации исходного олефина, что усложняет процесс (международная заявка WO №02088205, опубл. 07.11.2002, МПК C08F 210/14). Недостатком является высокая кинематическая вязкость, ограничивающая применение данного масла, и также состав сырья, что не позволяет утилизировать большой объем альфа-олефинов до Си, производимый на современных установках олигомеризации этилена.

Известен способ олигомеризации альфа-олефинов C8, С10, С12, С14 или их смесей при температуре не выше 100°С в присутствии хлористого алюминия в количестве 1,5-2,2 мас. % от количества альфа-олефинов и не менее 27,5 мас. % в составе комплекса с толуолом или этилбензолом (патент РФ №2578595, опубл. 27.03.2016, МПК С10М 107/10, C08F 210/14, С07С 2/22). Недостатком способа является применение хлористого алюминия как самого по себе, так и в составе комплекса, низкая конверсия олефинов (не выше 89,9 мас. %), недостаточно низкая температура застывания (не ниже минус 48°С).

Также на хлористом алюминии синтезируются ПАОМ из С6-С14 альфа-олефинов, как описано в патенте США №7547811, опубл. 16.06.2009, МПК С07С 2/02, C10L 1/16. Недостаток способа в том, что получают масла с вязкостью от 40 до 100 сСт, температурой застывания не ниже минус 42°С.

Промышленный интерес представляют основы синтетических полиальфаолефиных масел с вязкостью 10-25 сСт при 100°С и низкими температурами застывания, пригодные для работы с различными видами двигателей и в различных климатических условиях.

Задачу получения менее вязких ПАОМ, но обладающих при этом низкой температурой застывания, решают различными путями, в основном, подбором определенного состава сырья, температуры проведения процесса и строго определенным составом катализатора, даже при использовании для него широко известных компонентов.

Так, известен способ олигомеризации С3-С14 альфа-олефинов при температуре до 200°С в присутствии алкилгалогенида алюминия, например, этилалюминийдихлорида и органогалида, такого как трет-бутилхлорид, аллилхлорид или бензилхлорид, при этом общее отношение атомов галоид/Al составляет от 2,5/1 до 25/1 (патент Великобритании №1535325, опубл. 13.12.1978, МПК С07С 3/21). В каталитической системе при этом должно присутствовать 0,1 мас. % алкилгалогенида алюминия. Температура застывания полученного продукта -56°С.Однако, недостатком способа является возможность получения продукта только с низкой вязкостью -4,9-5,6 сСт при 100°С, не позволяющая применять их в определенных областях.

Известен способ производства полиальфаолефинов, описанный в патенте США №7259284, опубл. 21.08.2007, МПК С07С 2/04 на кислом ионном жидком катализаторе, включающем четвертичный аммоний. Согласно данному изобретению используют нормальные альфа-олефины с числом углеродных атомов от 6 до 20 с высокой чистотой. Кинематическая вязкость полученного продукта от 8 до 35 сСт при 100°С (по АСТМ Д445), температурой замерзания ниже минус 30°С (по АСТМ Д 97), температурой вспышки 290°С (по АСТМ Д92). Молекулярный вес полученного ПАО 250-3000. Процесс осуществляют в присутствии кислого жидкого ионного катализатора, который включает обычно два компонента: первый, например, алюминийгалогенид, алкилгалогенид алюминия, алкилгаллий-галогенид и сокатализатор - жидкая соль четвертичного аммония или четвертичных фосфония или сульфония. Соотношение двух компонентов катализатора от 1:1 до 5:1. Однако в данном способе применяется сложный и дорогостоящий катализатор на основе жидких солей четвертичного аммония в достаточно большом соотношении ионного жидкого катализатора к мономеру равному от 0,01-25:100 и высокие требования к чистоте применяемого сырьевого альфа-олефина, что является недостатками данного изобретения. При этом изобретение относится только к процессам олигомеризации отдельных альфа-олефинов С10 или С12 или С14, что также сужает сырьевую базу процесса получения ПАОМ.

Наиболее близким является способ получения основы синтетического смазочного масла путем олигомеризации гексена-1 или олефинсодержащей фракции C6-C12 в среде олефинов при температуре 100-250°С и давлении 1-6 атм. в присутствии катализатора, содержащего алкилалюминийхлорид общей формулы RnAlX3-n, где R - С1С6 алкил и n=1-2 и хлорсодержащее соединение, выбранное из группы хлористый бензил, хлористый трет-бутил, хлористый аллил или четыреххлористый титан при молярном соотношении в катализаторе хлорсодержащего соединения к алкилалюминийхлориду от 0,5 до 2 (АС СССР №1723101, опубл. 30.03.92, МПК С10М 107/10, С07С 2/30). Подчеркнуто, что в качестве среды лучше использовать олефин, дополнительно содержащий ароматический углеводород (толуол). Выход целевого продукта при этом достигает 84%, при этом вязкость при 100°С составляла от 7 до 13,6 сСт, температура застывания от минус 44 до минус 58°С. При этом только олигомеризацию гексена-1 проводили при температуре 70°С, а соолигомеризацию фракций C6-C12 проводили при 120-250°С и повышенном давлении 3-6 атм., что как раз приводит к увеличению энергозатрат для получения ПАОМ.

Основными недостатками прототипа является невозможность в данных условиях получить ПАОМ со средней вязкостью до 25 сСт, условия процесса, предполагающие высокие затраты на электроэнергию, это -высокие температура и давление и невозможность маневрирования условиями реакции для получения в одном и том же процессе спектра ПАОМ со средней вязкостью, как в зависимости от требований рынка, так и в зависимости от возможностей производителя.

Технической задачей изобретения является получение полиальфаолефиных масел с вязкостными свойствами 10-25 сСт и низкой температурой застывания из октена-1 или смесей альфа-олефинов С8-С14 с высоким выходом на доступном катализаторе.

Техническая задача решается предлагаемым способом получения полиальфаолефинов олигомеризацией или соолигомеризацией фракций альфа-олефинов С8, С10, С12, С4 или их смесей, с применением катализатора катионного типа, который образуется in situ при дозировании компонентов каталитического комплекса в альфа-олефиновое сырье при температуре 40-90°С в режиме интенсивного смешения при количестве оборотов мешалки 150-300 об/мин и при этом катализатор взят в сумме компонентов в количестве 0,5-2,1 мас. % от массы альфа-олефинового сырья, при этом катализатор представляет собой систему на основе этилалюминийдихлорида (ЭАДХ) и хлорциклогексана (ХЦГ) при мольном соотношении ЭАДХ:ХЦГ равном 0,5-5 и органического амина в соотношении амин/ЭАДХ равном 0,001-0,284.

В качестве органического амина применяют амин первичный, вторичный, третичный или циклического происхождения, более предпочтительно выбранный из группы, включающей трет-бутиламин, триэтиламин, циклопентиламин, трет-октиламин, н-гептиламин, 2-гептиламин, 2-гексиламин, 2-этилгексиламин, дигексиламин, 1,6-диаминогексан, трибутиламин, 1,8-диаминооктан, н-додециламин, 3-этилгептиламин и три-2-этилгексиламин.

Отличительными признаками изобретения является каталитический комплекс на основе алкилалюминийгалогенида и хлорциклогексана, взятых в соотношении 0,5-5, и органического амина, взятого в соотношении амин/ЭАДХ равном 0,001-0,284, образующийся in situ в альфа-олефиновом сырье при его дозировке в сумме компонентов в количестве 0,5-2,1 мас. % от массы альфа-олефинового сырья при проведении процесса при температуре 40-90°С в режиме интенсивного смешения при количестве оборотов мешалки 150-300 об/мин. Эти признаки не описаны в совокупности в прототипе, что говорит о соответствии заявляемого изобретения критерию патентоспособности «новизна», а достигаемый эффект - получение полиальфаолефинов с высоким выходом с заданной вязкостью при 100°С - 10÷25 сСт и с температурой застывания не менее минус 47°С в процессе с низкими энергозатратами, не описан ни в одном аналогичном решении, что говорит о соответствии критерию патентоспособности «изобретательский уровень».

«Промышленная применимость» подтверждается нижеприведенным описанием процесса и примерами конкретного выполнения.

Установлено, что с увеличением температуры реакции выше 90°С, вследствие высокой реакционной способности первичного карбкатиона, значительное развитие получают реакции изомеризации, в результате чего образуются олигомеры чрезвычайно разветвленной структуры, что ограничивает рост цепи. Ограничение роста цепи с повышением температуры реакции в первую очередь связано с высокой скоростью передачи цепи на мономер по сравнению со скоростью роста. Экспериментально было доказано, что выбранный температурный интервал позволяет получать полиальфаолефины с заданными вязкостными свойствами, при этом не затрагивая категории низковязких и высоковязких полиальфаолефинов. Температура процесса ниже 40°С не позволяет проводить реакцию олигомеризации или соолигомеризации в связи с получением более высоковязких трудноудаляемых из реактора полиальфаолефинов.

Концентрация каталитического комплекса в реакционной среде, образующаяся in situ в процессе олигомеризации и соолигомеризации альфа-олефинового сырья варьируется по сумме компонентов в интервале от 0,5 до 2,1 мас. %. При концентрациях каталитического комплекса ниже 0,5 мас. %, олигомеризация не протекает из-за ингибирующего действия присутствующих в альфа-олефинах примесей, а при концентрациях каталитического комплекса выше 2,1 мас. % резко возрастает удельный расход компонентов катализатора, что приводит получению более высоковязких полиальфаолефинов и увеличению расхода дезактивирующего раствора, применяемого после выделения целевых продуктов. Кроме того, увеличение концентрации каталитического комплекса по отношению к альфа-олефинам приводит к увеличению содержанию хлора, связанного с атомами углерода молекул олигомеров, что приводит к коррозии оборудования.

Для осуществления способа по изобретению алюминийгалогенидным производным каталитической системы может быть алкилалюминийдихлорид (RnAlX3-n) и галоидорганическое соединение (R'X), как показано ниже, конкретно, это ЭАДХ и ХЦГ при мольном соотношении равном 0,5-5 с добавлением органического амина в соотношении амин/ЭАДХ равном 0,001-0,284, и процесс проводят при одновременной загрузке каталитического комплекса и альфа-олефинового сырья при температуре 40-90°С в реактор (периодического или непрерывного действия) в режиме интенсивного смешения при количестве оборотов мешалки 150-300 об/мин. Такие условия приводят к образованию каталитического комплекса in situ, т.е. к образованию катионных активных центров с высокой скоростью, что позволяет, проводить процесс олигомеризации и соолигомеризации без индукционного периода. При этом 95-98%-ная процентная конверсия исходных олефинов в олигомерные продукты достигается уже в течение одной-шести минут. Такой характер олигомеризации линейных альфа-олефинов под действием данной каталитической системы обеспечивает возможность проведения процесса олигомеризации в форсированном режиме при малых временах пребывания в реакционной зоне и при варьировании времени пребывания в реакторе (периодического или непрерывного действия) и температурных параметров с возможностью получения полиальфаолефинов с широким спектром вязкостных свойств.

В условиях реализации способа по изобретению реакция олигомеризации и соолигомеризации альфа-олефинов протекает с образованием полиальфаолефинов (выход целевой фракции достигает не менее 92%) с низкой температурой застывания не менее минус 47°С.

Содержание альфа-олефинов в реакционной массе в ходе и после олигомеризации определяли методом газовой хроматографии на приборе «Fisons - GC 8000». Для этого в заданный момент времени из реактора отбирали часть реакционной массы, которую смешивали с 5%-ным водным раствором NaOH. Реакционную смесь после прекращения олигомеризации промывали дистиллированной водой в закрытой делительной воронке до нейтральной среды рН=7. Непрореагированный альфа-олефин, а также ди-, тримеры альфа олефина из олигомеризата выделяли на вакуумной колонне с электрообогревателем до 310°С при остаточном давлении от 1 до 5 мм рт.ст.

Фракционный состав олигомеризата определяли на хроматографе «Fisons - GC 8000» с пламенно ионизационным детектором в режиме программирования температуры от 30 до 350°С со скоростью подъема температуры 8-10 град/мин. Скорость подачи газа носителя (гелий) составляла 30 мл/мин, тип колонки - капиллярная, фаза SE - 30; длина колонки - 10 м; диаметр колонки - 3 мм. Пробу в испаритель хроматографа вводили с помощью микрошприца 1-2 ммл, после того как температура испарителя достигала 400°С.Продолжительность анализа 50 мин. Количественную обработку хроматограмм осуществляли на ЭВМ, совмещенной с хроматографом.

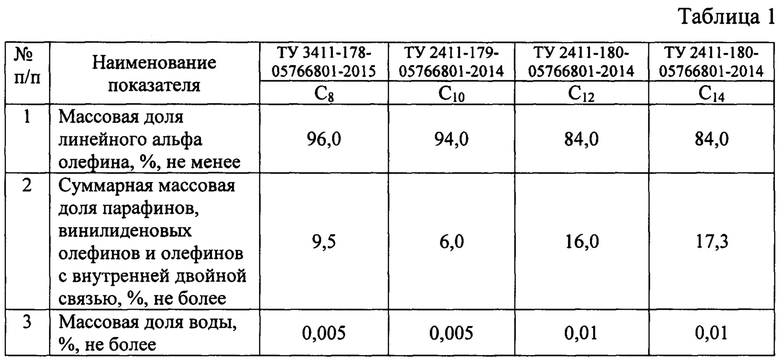

В качестве сырья используют альфа-олефины состава, как показано в таблице 1:

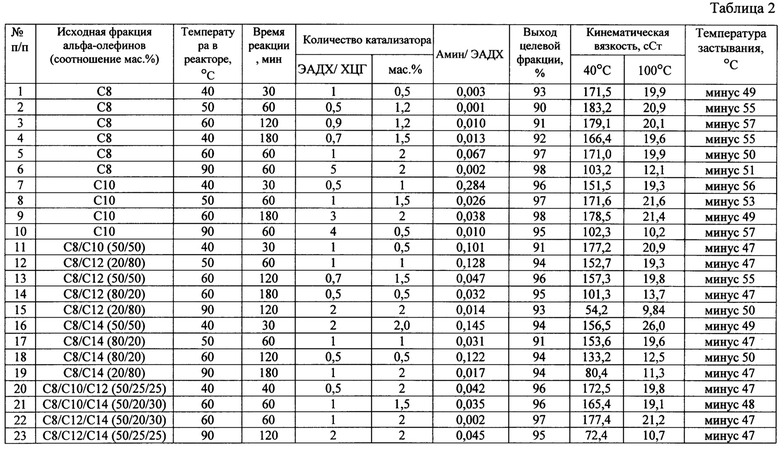

Пример 1. В реактор периодического действия с перемешивающим устройством загружают сырье - фракцию С8 в количестве 100 гр. и подают каталитический комплекс этилалюминийдихлорида (ЭАДХ) и хлорциклогексана (ХЦГ) в количестве 0,5 мас. % в пересчете на хлористый алюминий от количества альфа-олефина, при мольном соотношении ЭАДХ: ХЦГ, равном 1,0. Смешивание альфа-олефинов и катализатора проводят в атмосфере сухого азота непрерывном перемешивании. Соотношение амина к ЭАДХ в смеси альфа-олефина составляет 0,003. В качестве амина используют 2-этилгексиламин (может быть применен любой из органических аминов, описанных выше). Температура в реакторе поддерживается 40°С, время пребывания реакционной смеси в реакторе составляет 180 минут. Эффективность способа оценивается в процессе олигомеризации С8 по остаточному содержанию альфа-олефина, и по содержанию фракции, выкипающей выше 300°С, в реакционной массе, полученной после отмывки от каталитической системы, осушки и фракционирования, с выделением в остатке полиальфаолефина с кинематической вязкостью при 100°С - 19,9 сСт. Все показатели представлены в таблице 2.

Примеры 2-15. Осуществляются аналогично, как описано в примере 1.

Условия проведения олигомеризации/соолигомеризации альфа-олефинов С8, С10, С12, С14 и основные физико-химические свойства целевой фракции представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ОСНОВ СИНТЕТИЧЕСКИХ МАСЕЛ | 2004 |

|

RU2287552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2001 |

|

RU2199516C2 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ И СПОСОБ ОЛИГОМЕРИЗАЦИИ | 2001 |

|

RU2212936C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ | 2011 |

|

RU2480512C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ КАТИОННОЙ ОЛИГОМЕРИЗАЦИИ ИНДИВИДУАЛЬНЫХ ИЛИ СМЕСЕЙ ЛИНЕЙНЫХ ОЛЕФИНОВ | 2001 |

|

RU2212935C2 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

| Способ получения маловязких, низкозастывающих синтетических полиальфаолефиновых базовых масел | 2016 |

|

RU2615776C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСНОВЫ СИНТЕТИЧЕСКИХ МОТОРНЫХ МАСЕЛ | 2019 |

|

RU2739446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ МОТОРНЫХ МАСЕЛ | 2019 |

|

RU2731901C1 |

Изобретение относится к области производства синтетических масел на основе альфа-олефинов, конкретно к процессам олигомеризации октена-1 или смесей альфа-олефинов С8-С14. Описан способ получения полиальфаолефинов с кинематической вязкостью 10-25 сСт и низкой температурой застывания, олигомеризацией или соолигомеризацией альфа-олефинов C8-C14 на катализаторе. Катализатор представляет собой систему на основе этилалюминийдихлорида (ЭАДХ) и хлорциклогексана (ХЦГ) при мольном соотношении ЭАДХ:ХЦГ, равном 0,5-5, и органического амина, в качестве добавки к катализатору в соотношении амин/ЭАДХ, равном 0,001-0,284. Каталитическая система образуется in situ при дозировании компонентов каталитической системы в альфа-олефиновое сырье при температуре 40-90°С в режиме интенсивного смешения при количестве оборотов мешалки 150-300 об/мин. Катализатор взят в сумме компонентов в количестве 0,5-2,1 мас. % от массы альфа-олефинового сырья. Технический результат – получение полиальфаолефинов с вязкостью 10-25 сСт с высоким выходом на доступном катализаторе. 1 з.п. ф-лы, 2 табл., 23 пр.

1. Способ получения полиальфаолефинов с кинематической вязкостью 10-25 сСт олигомеризацией или соолигомеризацией альфа-олефинов C8-C14 на катализаторе, включающем алкилгалогенид алюминия и хлорсодержащее соединение, отличающийся тем, что в качестве хлорсодержащего соединения используют хлорциклогексан, а катализатор представляет собой систему на основе этилалюминийдихлорида (ЭАДХ) и хлорциклогексана (ХЦГ) при мольном соотношении ЭАДХ:ХЦГ, равном 0,5-5, взятых в сумме в количестве 0,5-2,1 мас. % от массы альфа-олефинового сырья, и органического амина в соотношении амин/ЭАДХ, равном 0,001-0,284, и процесс проводят при температуре 40-90°С в режиме интенсивного смешения при количестве оборотов мешалки 150-300 об/мин.

2. Способ по п. 1, отличающийся тем, что в качестве органического амина используют амин, выбранный из группы, представляющей собой первичный, вторичный, третичный или циклический амин, более предпочтительно выбранный из трет-бутиламина, триэтиламина, циклопентиламина, трет-октиламина, н-гептиламина, 2-гептиламина, гексиламина, 2-этилгексиламина, дигексиламина, 1,6-диаминогексана, трибутиламина, 1,8-диаминооктана, н-додециламина, 3-этилгептиламина и три-2-этилгексиламина.

| Способ получения основы синтетического смазочного масла | 1989 |

|

SU1723101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОВЯЗКИХ ПОЛИАЛЬФАОЛЕФИНОВ | 2015 |

|

RU2578595C1 |

| US 7547811 B2, 16.06.2009 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ олигомеризации альфа-олефинов | 1975 |

|

SU676171A3 |

Авторы

Даты

2018-09-12—Публикация

2018-06-22—Подача