Изобретение относится к газовым радиационным трубам, применяемым для отопления печей с защитной (контролируемой) атмосферой, и может быть использовано в проходных печах для скоростной термической обработки стальных холоднокатаных полос.

Известен способ эксплуатации радиационной трубы в печи с контролируемой атмосферой, включающий монтаж в печь, нагрев корпуса за счет тепла от сжигания газообразного топлива внутри него и длительную выдержку при температурах эксплуатации, согласно которому при эксплуатации радиационную трубу поворачивают на 180o вокруг ее продольной горизонтальной оси симметрии, причем интервалы времени между поворотами определяют как 0,03-0,9 регламентированного срока эксплуатации радиационных труб в данной печи. Возможен вариант осуществления способа, по которому радиационную трубу поворачивают во время профилактических остановок печи [1].

Недостатки известного способа состоят в сложности его реализации (печь может содержать несколько сотен радиационных труб), из-за чего он не нашел практического применения. Кроме того, в случае прогара радиационной трубы и попадания продуктов сжигания топлива в защитную атмосферу печи происходит ухудшение ее состава, окисление термообрабатываемого металла и возникновение аварийной ситуации.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ эксплуатации радиационной трубы в печи с защитной атмосферой. Способ включает монтаж радиационной трубы в печь, подачу топливного газа и воздуха, розжиг, работу и демонтаж. Перед монтажом в печь осуществляют контроль плотности радиационной трубы путем погружения в водяную ванну и подачу к ней компрессорного воздуха под давлением до 150 кН/м2 [2] - прототип.

Недостатки известного способа состоят в следующем. В процессе работы радиационной трубы происходит потеря ее плотности из-за прогара. При этом продукты сжигания газообразного топлива попадают в защитную атмосферу печи, нарушая ее состав. Результатом этого является ухудшение качества термообрабатываемых стальных холоднокатаных полос из-за окисления (дефект "цвета побежалости") и создание аварийной ситуации, снижающей безопасность работы печи.

Техническая задача, решаемая изобретением, состоит в улучшении качества защитной атмосферы и термообрабатываемых стальных холоднокатаных полос, а также повышении безопасности работы печи.

Указанная техническая задача решается тем, что в известном способе эксплуатации радиационной трубы в печи с защитной атмосферой, включающем ее монтаж в печь, подачу газа и воздуха, розжиг, работу и демонтаж, согласно изобретению, контролируют ее прогар путем прекращения подачи газа и измерения концентрации кислорода в рабочем пространстве радиационной трубы, и при концентрации кислорода менее 19% проводят ее демонтаж.

Сущность изобретения состоит в следующем. После прекращения подачи газа и горения давление в рабочем пространстве радиационной трубы падает, оно заполняется воздухом, концентрация кислорода в котором постоянна и составляет 21%. Если в радиационной трубе нет прогара и она сохраняет высокую плотность, рабочее пространство ее изолировано от защитной азото-водородной атмосферы печи, воздух в рабочем пространстве не смешан с защитной атмосферой, концентрация кислорода сохраняется равной 21%. В случае появления прогара защитная атмосфера попадает через образовавшиеся неплотности в рабочее пространство радиационной трубы. Происходит смешивание воздуха с защитной атмосферой, что сопровождается уменьшением концентрации кислорода в смеси. Таким образом, по результату измерения концентрации кислорода в рабочем пространстве радиационной трубы можно судить о наличии в ней прогара и его величине.

Экспериментально установлено, что если концентрация кислорода в рабочем пространстве радиационной трубы более или равна 19%, то величина прогара незначительна, ухудшение состава защитной атмосферы печи не сказывается на качестве термообрабатываемых стальных холоднокатаных листов, безопасность работы печи не ухудшается. При концентрации кислорода менее 19% величина прогара такова, что он ухудшает качество защитной атмосферы, на стальных холоднокатаных полосах образуются цвета побежалости, снижается безопасность работы печи.

Сокращение интервала времени, через который контролируют прогар, менее 0,05 регламентированного для данной печи срока эксплуатации радиационной трубы нецелесообразно, так как прогар за этот период не успевает развиваться и концентрации кислорода не уменьшается. Увеличение этого значения более 0,5 может привести к тому, что недопустимый прогар будет обнаружен с опозданием: произойдет ухудшение состава защитной атмосферы печи, холоднокатаные полосы после отжига приобретут дефект "цвета побежалости", снизится безопасность работы печи.

Примеры реализации способа

В проходную печь для отжига в защитной атмосфере (95% азота, остальное водород) стальных холоднокатаных полос, монтируют U-образную радиационную трубу из жаростойкой стали Х23Н18. Регламентированный для данной печи срок эксплуатации таких радиационных труб составляет Тр=8600 ч.

В смонтированную радиационную трубу подают природный газ и воздух, производят ее розжиг, и после разогрева печи осуществляют отжиг стальных холоднокатаных полос. Через интервал времени Тк=0,275•Тр=0,275•8600ч=2365ч производят контроль прогара радиационной трубы. Для этого перекрывают подачу в радиационную трубу природного газа, горение в ней прекращается. После этого из рабочего пространства радиационной трубы с помощью газоотборника производят отбор пробы и на стандартном газоанализаторе определяют концентрацию Q кислорода в пробе. При этом измерении концентрация кислорода равна Q= 21%, что свидетельствует об отсутствии неплотностей из-за прогара. Общее время контроля составляет 3 мин. Во время контроля прогара технологический процесс отжига стальных холоднокатаных полос не прекращается. Затем в радиационную трубу подают природный газ, производят ее розжиг и ввод в работу.

Через второй промежуток времени Тк=2365 ч вновь производят контроль прогара, повторяя те же операции. Измеренная концентрация кислорода при повторном контроле Q= 20,1%. Это свидетельствует об образовании незначительной неплотности вследствие прогара и возможности продолжения безаварийной работы радиационной трубы без ухудшения качества отжигаемых стальных холоднокатаных полос. В радиационную трубу вновь подают газ и производят ее розжиг.

По истечении третьего промежутка времени Тк=2365 ч опять производят контроль прогара, повторяя ту же последовательность операций. Измеренная концентрация кислорода при третьем контроле Q=18,9%. Данная концентрация кислорода соответствует прогару, который окажет негативное влияние на состав защитной атмосферы, приведет к ухудшению качества отжигаемых стальных холоднокатаных полос, приведет к возникновению аварийной ситуации. Поэтому радиационную трубу заглушают и выводят из работы. Во время остановки печи на ремонт прогоревшую радиационную трубу демонтируют, а на ее место монтируют новую.

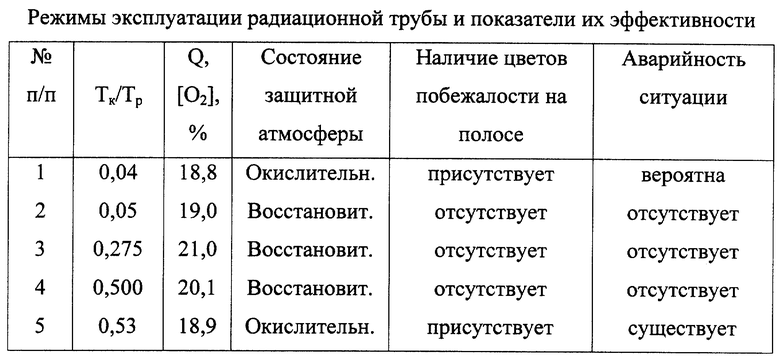

В таблице приведены варианты реализации способа и их эффективность.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) обеспечиваются высокие качества защитной атмосферы и термообрабатываемых стальных холоднокатаных полос, повышается безопасность работы печи. В случаях запредельных значений заявленных параметров (варианты 1 и 5) состояние защитной атмосферы ухудшается, на полосах имеются дефекты в виде цветов побежалости, снижается безопасность работы печи.

Способ-прототип не позволяет идентифицировать радиационную трубу с прогаром и вовремя вывести ее из работы, что приводит к ухудшению качества защитной атмосферы, появлению дефектов "цвета побежалости" на термообрабатываемых стальных холоднокатаных полосах, снижению безопасности работы печи.

В качестве базового объекта при определении технико-экономического преимущества предложенного изобретения принят способ-прототип. Применение предложенного изобретения повысит рентабельность операции отжига стальных холоднокатаных полос на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ ОБЕЗУГЛЕРОЖИВАЮЩЕГО ОТЖИГА СТАЛЬНЫХ ПОЛОС | 2002 |

|

RU2223333C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2278171C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| СПОСОБ ОТЖИГА СТАЛЬНОЙ ПОЛОСЫ В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2182933C2 |

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 2005 |

|

RU2293772C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ | 2007 |

|

RU2350407C1 |

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 2003 |

|

RU2230804C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

Изобретение относится к газовым радиационным трубам, применяемым для обогрева печей с защитной атмосферой, и может быть использовано в проходных печах для скоростной термической обработки стальных холоднокатаных полос. Способ включает монтаж радиационной трубы в печь, подачу газа и воздуха, розжиг, работу и демонтаж. Технический результат, получаемый при осуществлении изобретения, состоит в улучшении качества защитной атмосферы, термообрабатываемых стальных холоднокатаных полос и повышении безопасности работы печи. Это достигается тем, что через интервалы времени, равные 0,05-0,5 регламентированного для данной печи срока эксплуатации радиационной трубы, контролируют ее прогар путем прекращения подачи газа и измерения концентрации кислорода в рабочем пространстве радиационной трубы и при концентрации кислорода менее 19% проводят ее демонтаж. 1 табл.

Способ эксплуатации радиационной трубы в печи с защитной атмосферой, включающий ее монтаж в печь, подачу газа и воздуха, розжиг, работу и демонтаж, отличающийся тем, что через интервалы времени, равные 0,05-0,5 регламентированного для данной печи срока эксплуатации радиационной трубы, контролируют ее прогар путем прекращения подачи газа и измерения концентрации кислорода в рабочем пространстве радиационной трубы и при концентрации кислорода менее 19% проводят ее демонтаж.

| ЕРИНОВ А.Е., СЕМЕРНИН А.М | |||

| Промышленные печи с радиационными трубами | |||

| - М.: Металлургия, 1977, с.234-237 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ РАДИАЦИОННОЙ ТРУБЫ | 1996 |

|

RU2109212C1 |

| US 4530345 A, 23.07.1985 | |||

| 0 |

|

SU403503A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗЬ[ | 0 |

|

SU175817A1 |

Авторы

Даты

2002-07-10—Публикация

2000-08-07—Подача