Изобретение относится к машиностроению, а именно к чистовой обработке металлов резанием на шлифовальных станках, использующих вращающийся алмазно-абразивный инструмент.

Известен способ охлаждения при алмазном шлифовании, включающий подачу смазочно-охлаждающей технологической смеси (СОТС) и воздуха вне зоны резания, при этом воздух подают через башмак с расширительной камерой на отраженный поток жидкости под углом 30-60o к направлению подачи СОТС.

Недостатком известного способа охлаждения является снижение стойкости алмазно-абразивного инструмента с аксиально-смещенным режущим слоем (АРС) и снижение эффекта отражения СОТС от круга из-за осцилляции АРС. При этом значительная часть потока жидкости не попадает на осциллирующую периферийную поверхность и, следовательно, не отражается от него, в результате чего эффект действия способа отрицательный.

Задача изобретения - повышение стойкости абразивно-алмазного инструмента и снижение температуры алмазно-абразивной обработки.

Поставленная задача решается путем применения предлагаемого способа охлаждения при алмазно-абразивной обработке инструментом, включающей подачу смазочно-охлаждающей технологической смеси (СОТС) и газа, причем в качестве газа используют двуокись углерода, который смешивают с СОТС, а подачу газожидкостной СОТС осуществляют впрыскиванием ее через сопло в зону резания за счет гидроудара, формируемого гидроударником с концентратором.

При этом при охлаждении алмазно-абразивного инструмента с аксиально-смещенным режущим слоем соплу сообщают продольно-возвратные движения синхронно осциллирующим перемещениям режущего слоя инструмента.

Предлагаемый способ охлаждения при алмазно-абразивной обработке инструментом с аксиально-смещенным режущим слоем поясняется чертежами.

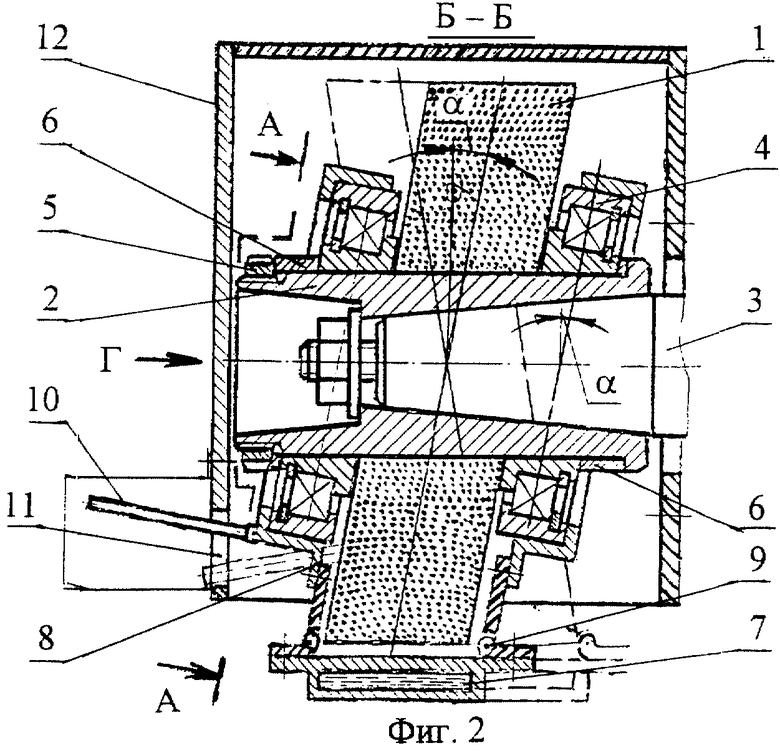

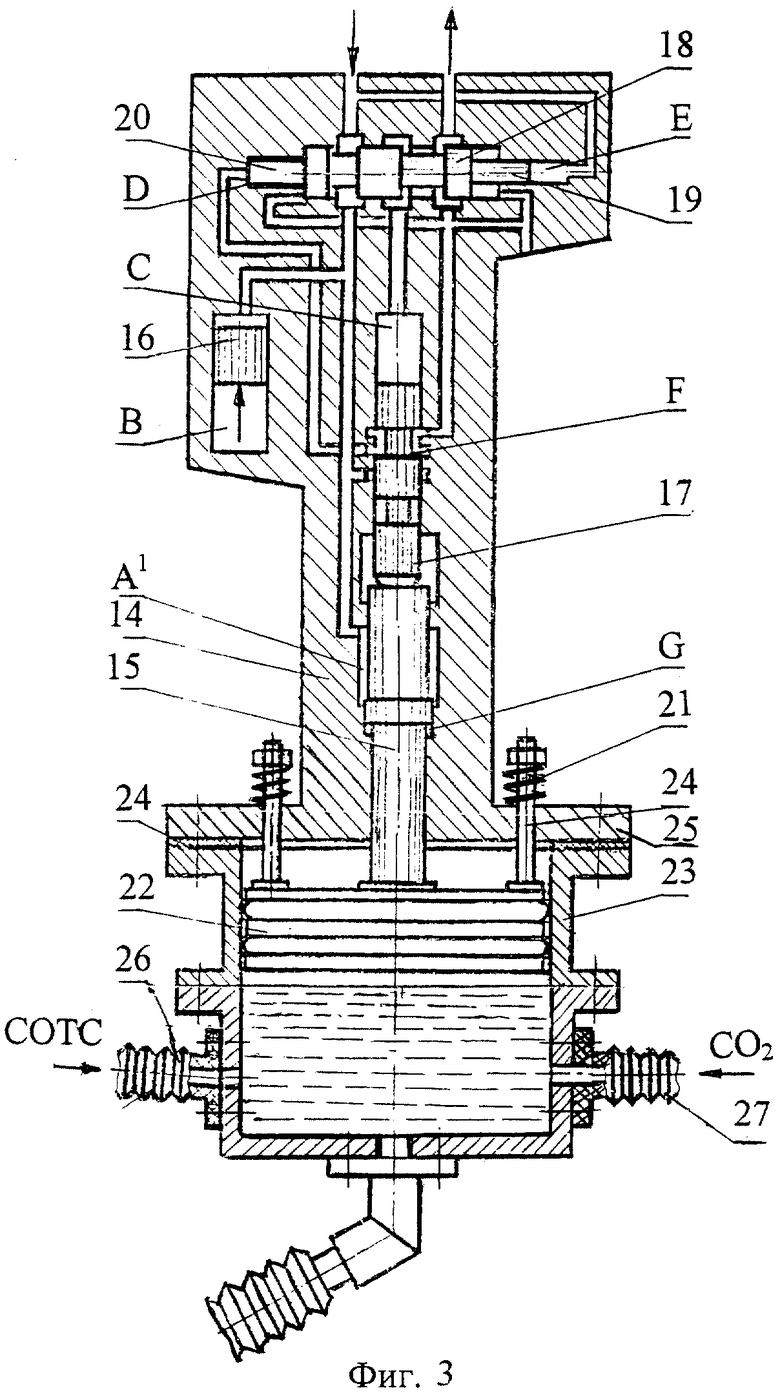

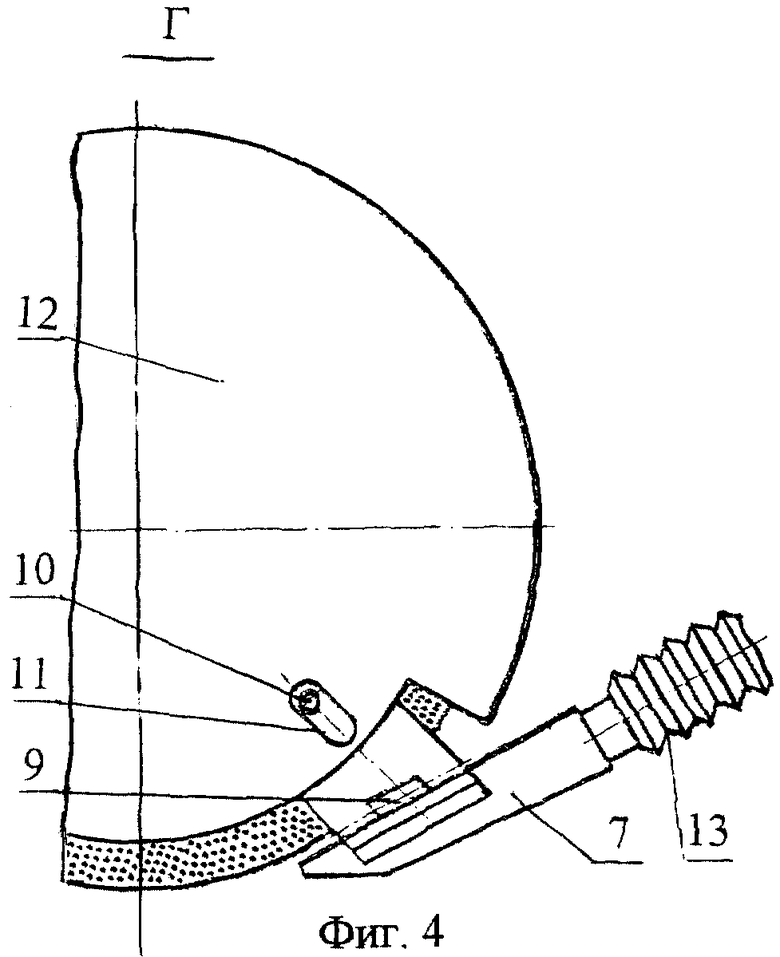

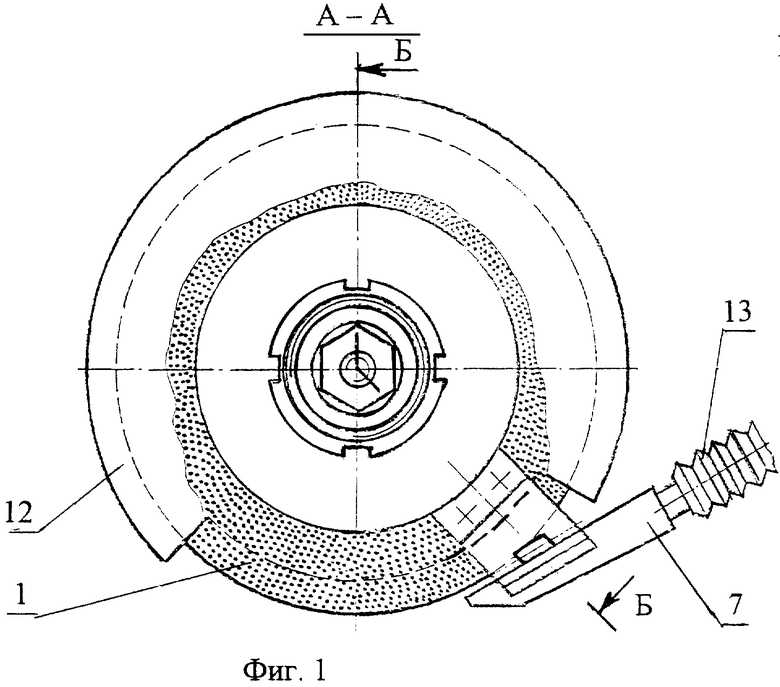

На фиг.1 представлено устройство крепления сопла к кожуху для реализации предлагаемого способа, вид сбоку, частичный разрез по А-А на фиг.2; на фиг.2 - вид спереди, продольный разрез по Б-Б на фиг.1; на фиг.3 - принципиальная схема гидроударника; на фиг.4 - общий вид сбоку устройства для реализации предлагаемого способа, вид Г на фиг.2.

Способ охлаждения при алмазно-абразивной обработке инструментом с аксиально-смещенным режущим слоем реализуется с помощью устройства, которое состоит из следующих узлов: узел подвижного крепления сопла и узел приготовления газожидкостной смазочно-охлаждающей технологической смеси (СОТС).

Узел подвижного крепления сопла (фиг.1, 2, 4) устроен следующим образом. Так как алмазно-абразивный инструмент 1 установлен под углом α к плоскости, перпендикулярной оси вращения, с целью получения аксиально-смещенного режущего слоя, который обеспечивает снижение температуры в зоне обработки, то его крепление осуществляется с помощью втулки 2 с буртиком, имеющей коническое посадочное отверстие, сопрягаемое со шпинделем 3 станка.

На втулке 2 устанавливаются две подшипниковые опоры 4, между которыми через картонные прокладки закреплен алмазно-абразивный инструмент 1 с помощью гайки 5 и двух проставочных втулок 6 с косым под углом α торцом.

Крепление и привод подвижного сопла 7 осуществляется с помощью боковин 8, которые закреплены на подшипниковых опорах 4 под острым углом α к плоскости, перпендикулярной продольной оси вращения алмазно-абразивного инструмента с аксиально-смещенным режущим слоем. Боковины 8 соединены с соплом 7 шарнирно с помощью петель 9.

По мере износа абразивного инструмента и уменьшения его диаметра имеется возможность радиального перемещения сопла 7 по боковинам 8 с целью установления минимального заданного зазора между соплом и абразивным инструментом для эффективной подачи газожидкостной СОТС в осциллирующую зону резания. Подвижное в продольном направлении крепление сопла 7 на подшипниковых опорах 4 требует торможение и строгую ориентацию сопла близ осциллирующей зоны резания, которая осуществляется с помощью стопора 10, вставленного в радиальный паз 11 неподвижного кожуха 12.

В колеблющееся в такт осциллирующей зоне резания сопло 7 подается газожидкостная СОТС через гофрированный металло-резиновый патрубок 13. Усиленный металлической оплеткой гофрированный патрубок 13 должен обладать высокой механической прочностью и эластичностью в виду того, что СОТС поступает под импульсным давлением и прошедшая смесительную камеру гидроударника.

Второй узел - узел приготовления газожидкостной смазочно-охлаждающей технологической смеси (СОТС) состоит из гидроударника [2] и камеры смешения.

Гидроударник 14 со штоком 15 образуют камеру А1 обратного хода, которая соединена с напорной магистралью, а также тормозную камеру G (фиг.3). Поршень 16 отделяет камеру В, заполненную газом, от гидравлической камеры, сообщающейся с напорной магистралью. Плунжер 17, имеющий проточку F, образует с корпусом камеру С рабочего хода, сообщающуюся последовательно с напорной и сливной магистралями посредством золотника 18, перемещаемого плунжерами 20 и 19, образующими с корпусом камеры управления D и возврата Е.

В исходном положении рабочая жидкость поступает из напорной магистрали через проточку F на плунжере 17 в камеру управления D, золотник 18 переключается, так как площадь плунжера управления 20 больше площади плунжера возврата 19, и камера С рабочего хода сообщается со сливной магистралью. Камера А1 соединена с напорной магистралью, но обратный ход штока не происходит, так как кольцевой выступ на штоке остается в тормозной камере G.

Пружины 21 перемещают концентратор 22 со штоком 15 вверх (согласно фиг. 3), который выходит из тормозной камеры G. Дальнейший обратный ход штока будет осуществляться под действием жидкости, поступающей в камеру А1.

В период переключения золотника и обратного хода штока происходит накопление жидкости в гидропневмоаккумуляторе напорной магистрали. При завершении обратного хода штока проточка F на плунжере 17 соединит камеру управления D со сливной магистралью и золотник 18 переключится под действием плунжера возврата 19 и сообщит камеру рабочего хода с напорной магистралью. Плунжер 17 и шток 15 под действием жидкости, поступающей в камеру С рабочего хода, ускоренно перемещаются в сторону концентратора 22. В начальной стадии движения при низкой скорости штока часть жидкости продолжает поступать от насоса в гидропневмоаккумулятор, сжимая в нем газ. С увеличением скорости штока растет потребление рабочей жидкости и при некоторой скорости штока станет равной расходу жидкости, поступающей из напорной магистрали, в этот момент давление жидкости достигает максимального значения за рабочий цикл. При дальнейшем увеличении скорости штока величина потребления превосходит подачу жидкости в камеру из напорной магистрали. Вследствие этого давление жидкости в камере и напорной магистрали падает.

При понижении давления жидкости в напорной магистрали начинает работать гидропневмоаккумулятор - под действием газа жидкость из его камеры вытесняется в напорную магистраль. Дополнительная подача жидкости из гидропневмоаккумулятора, частично покрывает потребление жидкости на больших скоростях штока и предотвращает резкое падение давления жидкости в напорной магистрали и камере рабочего хода. Рабочий ход штока 15 завершается ударом концентратора 22 по СОТС, находящейся под ним.

При соударении концентратора с СОТС проточка сообщает камеру управления D с напорной магистралью, золотник 18 перемещается и соединяет камеру С рабочего хода со сливной магистралью. Одновременно с переключением золотника шток 15 завершает по инерции ход совместно с концентратором 22. В период совместного движения штока и концентратора кинетическая энергия, накопленная штоком, передается через концентратор рабочей жидкости, находящейся в зоне смесительной камеры 23, в виде импульса силы, вызывая кавитацию в зоне обработки и воздействуя на режущую поверхность абразивного инструмента.

Концентратор со штоком перемещается с большой скоростью, и шток входит в тормозную камеру G, дросселирует через кольцевой зазор между штоком и корпусом жидкость, отсеченную в полости, обеспечивая плавное торможение штока. Гашение скорости исключает удары по корпусу, а следовательно, его деформацию и повреждения.

Концентратор 22, находясь в смесительной камере 23, постоянно стремится занять верхнее положение (согласно фиг.3) под действием пружин 21, которые закреплены на осях 24.

Смесительная камера 23 через резиновые прокладки 24 жестко соединен с корпусом 25 гидроударника.

Сопло 7 соединено со смесительной камерой 23 концентратора 22 посредством металло-резинового патрубка 13. Для подвода рабочей жидкости под концентратор в зону смесительной камеры 23 в ней размещены штуцера 26 и 27, связанные с системами подачи СОТС и углекислого газа (не показаны) гофрированными патрубками.

Способ осуществляется следующим образом.

Подвижное сопло 7 устанавливают как можно ближе к зоне обработки, через патрубок 13 которого подают газожидкостную СОТС к вращающемуся кругу 1 под импульсным давлением 0,1...0,5 МПа с частотой 50...250 Гц при расходе жидкости 2...5 л/мин.

Приготовление газожидкостной СОТС осуществляют в смесительной камере 23, куда по патрубкам 26 и 27 подают СОТС и газ - двуокись углерода. Под импульсным действием концентратора 22 происходит интенсивное перемешивание и обогащение жидкости газом и впрыскивание смеси через сопло 7 в зону резания. Так как смесь выходит из сопла с большой скоростью, то, во-первых, температура в зоне резания при расширении газа снижается, эффективно охлаждая шлифованную поверхность, во-вторых, импульсная струя газожидкостной СОТС пробивает аэродинамический поток воздуха, образованный и вовлекаемый за собой вращающимся кругом, и эффективно, смачивая режущий профиль, производит охлаждение и, в-третьих, скорость вхождения смеси в контакт с режущим профилем круга приближается к скорости резания, что улучшает условия образования защитных карбонадно-окисных пленок на связке и зернах.

В результате обогащения СОТС двуокисью углерода режущая поверхность круга входит в контакт не только с компонентами, входящими в жидкость, но и углеродом и кислородом. Присутствие повышенного содержания углекислого газа интенсифицирует образование на режущей поверхности круга - алмазных зернах и связке защитных карбонадных окисных пленок, которые исключают непосредственный контакт зерен и связки с ювенильными поверхностями металла в момент резания.

Создание большого содержания газа в рабочей жидкости, а также впрыскивание ее под импульсным давлением в зону резания создают условия усиленного эффекта навигационной эрозии, что позволяет повысить эффективность охлаждения и очистки режущей поверхности алмазно-абразивного инструмента с аксиально-смещенным режущим слоем.

Возможность сопла 7 совершать продольно-возвратные движения синхронно осциллирующим перемещениям периферийной зоны резания алмазно-абразивного инструмента с аксиально-смещенным режущим слоем позволяет целенаправленно расходовать СОТС и отслеживать вибрационную зону контакта потоком жидкости без потери ею скорости.

Применение предлагаемого способа обеспечивает повышение стойкости алмазно-абразивных кругов в 1,5...2 раза и снижение теплонапряженности шлифования, которое позволяет интенсифицировать процесс резания, увеличивая производительность и улучшая качество обработки.

Источники информации

1. А. с. СССР 1273237, МКИ В 24 В 55/02. Способ охлаждения при алмазном шлифовании. Л. И.Ящерицын, В.В.Смоляк, Н.Н.Макаров, И.С.Большаков, П.В.Моисеенко, Ю.А.Базарнов. Заявка 3765078/25-08, заяв. 02.07.84, опуб. 30.11.86. Бюл. 44.

2. Ушаков Л.С., Котылев Ю.Е., Кравченко В.А. Гидравлические машины ударного действия. - М: Машиностроение, 2000. С.128-130.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185277C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2190516C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА | 2001 |

|

RU2196039C2 |

| СПОСОБ ОЧИСТКИ ГИДРОУДАРОМ АКСИАЛЬНО-СМЕЩЕННОЙ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2191676C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2185274C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187423C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187424C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ | 2001 |

|

RU2204474C2 |

Изобретение относится к машиностроению и может быть использовано при обработке металлов резанием на шлифовальных станках. Способ включает подачу смазочно-охлаждающей технологической смеси (СОТС) и газа в зону резания. В качестве газа используют двуокись углерода, которую смешивают с СОТС в зоне действия концентратора гидроударника. Газожидкостную СОТС впрыскивают через сопло в зону резания за счет гидроудара. При охлаждении алмазно-абразивного инструмента с аксиально-смещенным режущим слоем сопло совершает продольно-возвратные движения синхронно осциллирующим перемещениям периферийной зоны резания. Так как смесь выходит из сопла с большой скоростью, температура в зоне резания при расширении газа снижается, эффективно охлаждая шлифованную поверхность, импульсная струя газожидкостной СОТС пробивает аэродинамический поток воздуха, а скорость вхождения смеси в контакт с режущим профилем круга приближается к скорости резания, что улучшает условия образования защитных карбонадно-оксидных пленок на связке и зернах и повышает стойкость инструмента. 1 з.п. ф-лы, 4 ил.

| Способ охлаждения при алмазном шлифовании | 1984 |

|

SU1273237A1 |

| Способ очистки и пропитки рабочей поверхности шлифовального круга смазочно-охлаждающей жидкостью | 1989 |

|

SU1646819A1 |

| Способ подачи смазочно-охлаждающей жидкости в зону резания | 1987 |

|

SU1433777A1 |

| SU 1222519 А, 07.04.1986 | |||

| Пневматическая опалубка перекрытий | 1988 |

|

SU1546590A1 |

Авторы

Даты

2002-07-20—Публикация

2001-01-09—Подача