Изобретение относится к станкостроению и к обработке материалов резанием, а именно к устройствам для шлифования с подачей смазочно-охлаждающей технологической смеси (СОТС) через поры круга с использованием гидроудара.

Известен абразивный круг, выполненный с возможностью размещения на шпинделе и с возможностью охлаждения СОТС, подаваемой на торец через сопло, при этом он выполнен с возможностью размещения на шпинделе под углом α к плоскости вращения с образованием аксиально смещенного режущего слоя, кроме того, на торце круга со стороны сопла выполнен круговой паз, протяженность которого определена условием равного времени нахождения сопла в этом пазу и вне его, а в указанном пазу выполнены сквозные конические отверстия, наклоненные под углом 2α к торцу круга и предназначенные для подачи СОТС к противоположному от сопла торцу [1].

Недостатком известного абразивного круга являются сложность и трудоемкость изготовления специального абразивного круга (с пазом и коническими отверстиями, которые снижают механическую прочность) с большим дисбалансом, требующим тщательного уравновешивания и балансировки, при этом невозможность применения для традиционного шлифования стандартными кругами. Все это снижает производительность и качество обработки, увеличивает ее себестоимость.

Наиболее близким к предлагаемому является устройство для шлифования, содержащее планшайбу для крепления круга, ультразвуковой насадок и сопло для подачи СОТС на торец круга, при этом оно снабжено конической продольно гофрированной воронкой, установленной широким основанием на планшайбе, а сопло размещено в полости воронки [2].

Недостатком известного устройства подачи СОТС является невозможность его использования для кругов с аксиально смещенным режущим слоем, т.е. для кругов, у которых торцы наклонены под острым углом к плоскости, перпендикулярной оси вращения.

Задача изобретения - повышение качества шлифования путем увеличения пропитки шлифовального круга СОТС, стойкости стандартного абразивного инструмента с аксиально смещенным режущим слоем, эффективности охлаждения и снижение температуры абразивной обработки за счет увеличения потока СОТС и сообщения ему гидроудара и синхронизации продольных возвратно-поступательных движений сопла и зоны резания.

Поставленная задача решается применением предлагаемого устройства для шлифования, содержащего планшайбу для крепления круга, узел подачи смазочно-охлаждающей технологической смеси (СОТС) на торец круга и сопло, при этом узел подачи СОТС выполнен с обеспечением ее подачи под импульсным давлением и впрыскивания через сопло гидроударом на торец круга, закрепленного на планшайбе в виде втулки под острым углом α к плоскости, перпендикулярной оси вращения, с получением аксиально смещенного режущего слоя посредством проставочных втулок с косым под углом α торцом, подшипниковых опор, наклонно расположенных под углом α, и гайки.

Кроме того, узел подачи СОТС выполнен в виде гидроударника сo штоком и концентратора, расположенного в камере и поджатого к штоку пружинами.

При этом устройство для шлифования кругом с наружным диаметром - Dkp<250 мм и углом наклона α≤3o сопло подвижно закреплено на подшипниковой опоре посредством боковины и планки и соединено с узлом подачи СОТС гофрированным металлорезиновым патрубком.

Кроме того, устройство для шлифования кругом с большими диаметром и углом α наклона снабжено закрепленными на неподвижном кожухе кронштейнами с осями и шарнирно расположенным на них наконечником, в котором размещено с образованием телескопического соединения сопло, подвижно закрепленное на подшипниковой опоре посредством боковины, планки и кольца, при этом наконечник соединен с узлом подачи СОТС гофрированным металлорезиновым патрубком.

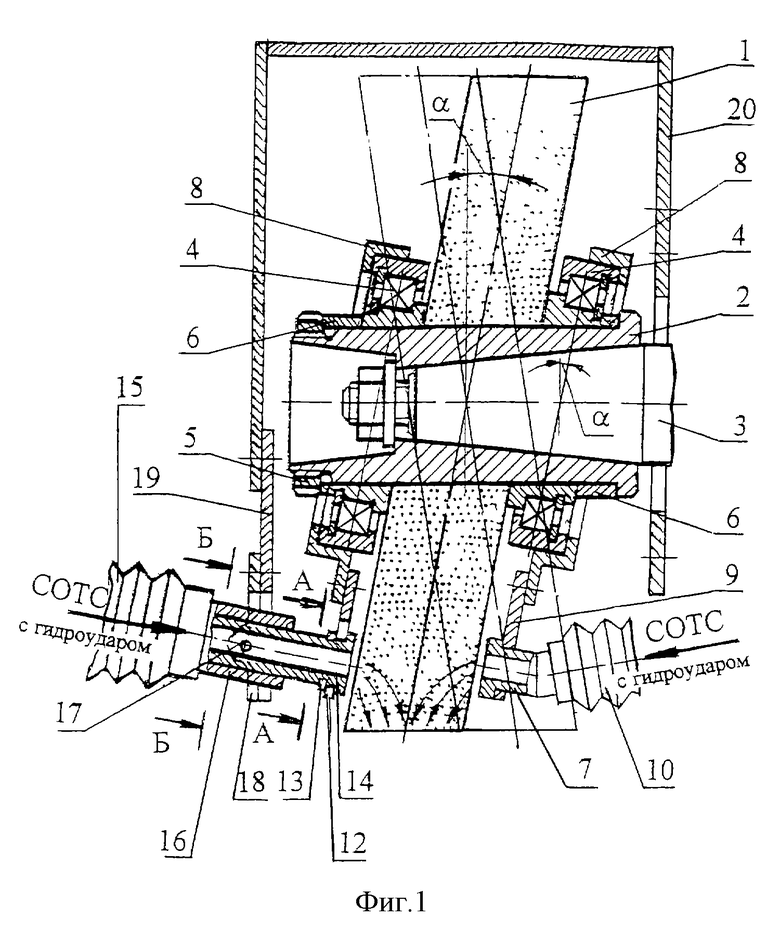

Конструкция предлагаемого устройства для шлифования с использованием гидроудара при подачи СОТС в зону резания кругом с аксиально смещенным режущим слоем и торцами, наклонными под некоторым острым углом к плоскости, перпендикулярной оси вращения, поясняется чертежами.

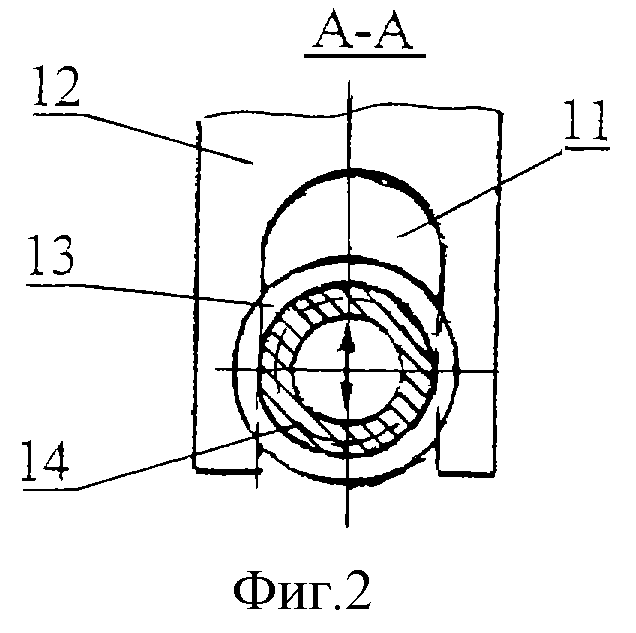

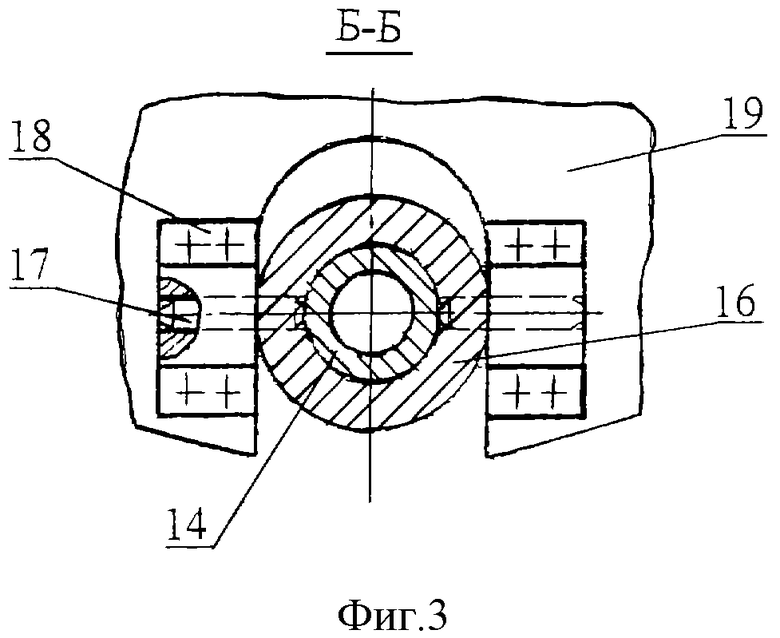

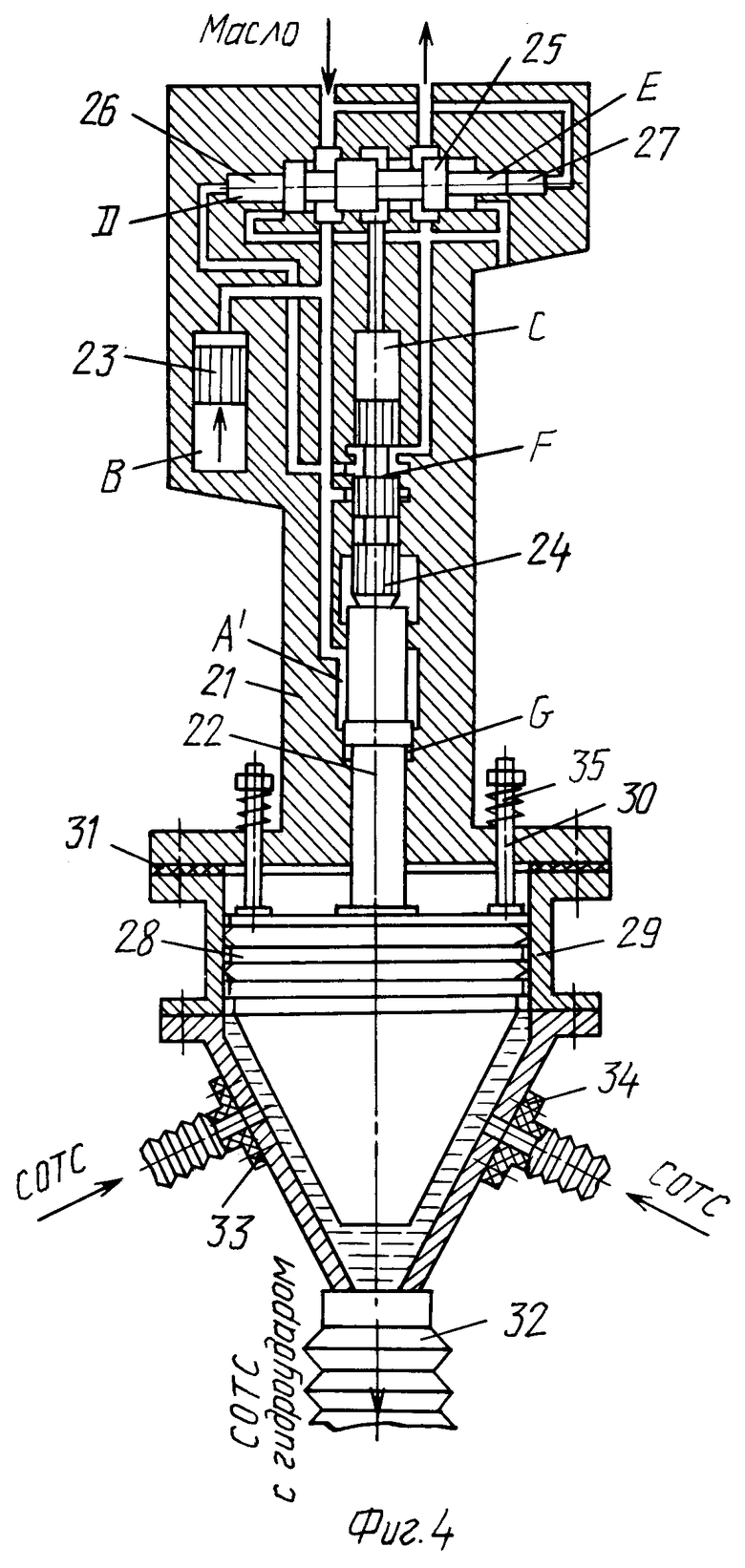

На фиг.1 представлена конструкция устройства, вид сбоку, продольный разрез; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - разрез по Б-Б на фиг.1; на фиг.4 - принципиальная схема гидроударника.

Устройство для шлифования с использованием гидроудара при подачи СОТС в зону резания кругом с аксиально смещенным режущим слоем и торцами, наклонными под некоторым острым углом к плоскости, перпендикулярной оси вращения, состоит из следующих узлов: узла подвижного крепления сопла и узла, создающего гидроудар, которые соединены гофрированным металлорезиновым рукавом.

Узел подвижного крепления сопла (фиг.1, 2, 4) устроен следующим образом. Так как абразивный инструмент 1 установлен под углом α к плоскости, перпендикулярной оси вращения, с целью получения аксиально смещенного режущего слоя, который обеспечивает снижение температуры в зоне обработки, то его крепление осуществляется с помощью втулки 2 с буртиком, имеющей коническое посадочное отверстие, сопрягаемое со шпинделем 3 станка.

На втулке 2 устанавливаются одна или две подшипниковые опоры 4 в зависимости от того с одного или двух торцов круга размещены сопла, между которыми через картонные прокладки закреплен абразивный инструмент 1 с помощью гайки 5 и двух проставочных втулок 6 с косым под углом α торцом.

Крепление и привод подвижного сопла 7 осуществляется с помощью боковины 8, которая закреплена на подшипниковой опоре 4 под острым углом α к плоскости, перпендикулярной продольной оси вращения абразивного инструмента с аксиально смещенным режущим слоем. Боковина 8 соединена с соплом 7 с помощью планки 9. При малых углах наклона (α<3o) и небольших размерах круга (Dкр<300 мм) сопло 7 крепят на планке 9 (см. фиг.1, сопло справа от круга) неподвижно.

По мере износа абразивного инструмента и уменьшения его диаметра имеется возможность радиального перемещения сопла 7 с планкой 9 по боковине 8.

Подвижное в продольном направлении крепление сопла 7 на подшипниковой опоре 4 требует подвижного соединения с устройством подачи СОТС, которое осуществляется с помощью патрубка 10.

В колеблющееся в такт осциллирующей зоны резания и торца круга сопло 7 подается СОТС через гофрированный металлорезиновый патрубок 10. Усиленный металлической оплеткой гофрированный патрубок 10 должен обладать высокой механической прочностью и эластичностью ввиду того, что СОТС поступает под импульсным давлением, пройдя камеру гидроударника.

При больших углах наклона и диаметре круга необходимо подвижное соединение сопла с патрубком, которое может быть выполнено следующим образом (см. фиг. 1, сопло слева от круга). В пазу 11 планки 12 с помощью кольца 13 сопло 14 устанавливается подвижно и имеет возможность смещения вверх и вниз относительно планки (согласно фиг.2). Гофрированный патрубок 15 с наконечником 16 шарнирно с помощью осей 17 и кронштейнов 18 крепится к планке 19, которая установлена на неподвижном кожухе 20 (см. фиг.3). При этом сопло 14 и наконечник 16 представляют собой телескопическое подвижное в продольном направлении соединение.

Второй узел - узел выработки гидроудара и подачи смазочно-охлаждающей технологической смеси с импульсным давлением из гидроударника [3] в сопло.

Гидроударник 21 со штоком 22 образуют камеру А1 обратного хода, которая соединена с напорной магистралью, а также тормозную камеру G (фиг.4). Поршень 23 отделяет камеру В, заполненную газом, от гидравлической камеры, сообщающейся с напорной магистралью. Плунжер 24, имеющий проточку F, образует с корпусом камеру С рабочего хода, сообщающуюся последовательно с напорной и сливной магистралями посредством золотника 25, перемещаемого плунжерами 26 и 27, образующими с корпусом камеры управления D и возврата Е.

В исходном положении рабочая жидкость поступает из напорной магистрали через проточку F на плунжере 24 в камеру управления D, золотник 25 переключается, так как площадь плунжера управления 26 больше площади плунжера возврата 27, и камера С рабочего хода сообщается со сливной магистралью. Камера А1 соединена с напорной магистралью, но обратный ход штока не происходит, так как кольцевой выступ на штоке остается в тормозной камере G.

Пружины 35 перемещают концентратор 28 со штоком 22 вверх (согласно фиг. 4), который выходит из тормозной камеры G. Дальнейший обратный ход штока будет осуществляться под действием жидкости, поступающей в камеру А1.

В период переключения золотника и обратного хода штока происходит накопление жидкости в гидропневмоаккумуляторе напорной магистрали. При завершении обратного хода штока проточка F на плунжере 24 соединит камеру управления D со сливной магистралью и золотник 25 переключится под действием плунжера возврата 27 и сообщит камеру рабочего хода с напорной магистралью. Плунжер 24 и шток 22 под действием жидкости, поступающей в камеру С рабочего хода, ускоренно перемещаются в сторону концентратора 28. В начальной стадии движения, при низкой скорости штока, часть жидкости продолжает поступать от насоса в гидропневмоаккумулятор, сжимая в нем газ. С увеличением скорости штока растет потребление рабочей жидкости и при некоторой скорости штока станет равной расходу жидкости, поступающей из напорной магистрали, в этот момент давление жидкости достигает максимального значения за рабочий цикл. При дальнейшем увеличении скорости штока величина потребления превосходит подачу жидкости в камеру из напорной магистрали. Вследствие этого давление жидкости в камере и напорной магистрали падает.

При понижении давления жидкости в напорной магистрали начинает работать гидропневмоаккумулятор - под действием газа жидкость из его камеры вытесняется в напорную магистраль. Дополнительная подача жидкости из гидропневмоаккумулятора частично покрывает потребление жидкости на больших скоростях штока и предотвращает резкое падение давления жидкости в напорной магистрали и камере рабочего хода. Рабочий ход штока 22 завершается ударом концентратора 28 по СОТС, находящейся под ним.

При соударении концентратора с СОТС проточка сообщает камеру управления D с напорной магистралью, золотник 25 перемещается и соединяет камеру С рабочего хода со сливной магистралью. Одновременно с переключением золотника шток 22 завершает по инерции ход совместно с концентратором 28. В период совместного движения штока и концентратора кинетическая энергия, накопленная штоком, передается через концентратор рабочей жидкости, находящейся в зоне камеры 29, в виде импульса силы, вызывая кавитацию в зоне обработки и воздействуя на торцовую поверхность абразивного инструмента.

Концентратор со штоком перемещается с большой скоростью, и шток входит в тормозную камеру G, дросселирует через кольцевой зазор между штоком и корпусом жидкость, отсеченную в полости, обеспечивая плавное торможение штока. Гашение скорости исключает удары по корпусу, а следовательно, его деформацию и повреждения.

Концентратор 28, находясь в камере 29, постоянно стремится занять верхнее положение (согласно фиг.4) под действием пружин 35, которые закреплены на осях 30.

Камера 29 через резиновые прокладки 31 жестко соединена с корпусом 21 гидроударника.

Сопло 7 или 14 соединено с камерой 29 концентратора 28 посредством металлорезинового патрубка 10 или 15, которые соединены с патрубком 32. Для подвода рабочей жидкости под концентратор в камеру 29 в ней размещены штуцера 33 и 34, связанные с системой подачи СОТС (не показана) гофрированными патрубками.

Устройство работает следующим образом.

Подвижное сопло 7 или 14 (или оба вместе) устанавливают как можно ближе к осциллирующим торцу и зоне резания и через гофрированный патрубок 10 или 15 (или оба вместе) подают СОТС к вращающемуся кругу 1 под импульсным давлением 0,1. ..0,5 МПа и выше с частотой 50...250 Гц и выше при расходе жидкости 10...15 л/мин. Импульсное давление СОТС создается в камере 29 под ударным действием концентратора 28, который через гофрированный патрубок и сопло впрыскивает СОТС на абразивный инструмент.

Вытекая из сопла СОТС под действием центробежной силы растекается по торцу шлифовального круга 1, образуя на нем пограничный слой. Отсутствие воздуха в осевых порах круга 1, выходящих на его торцовую поверхность, обеспечивает эффективное использование импульсного давления, вызывающее кавитацию СОТС и проталкивание ее в осевые и радиальные поры круга при наложении ударных колебаний на СОТС концентратора.

В слое жидкости образуются кавитирующие полости, после захлопывания которых возникает импульс давления, проталкивающий жидкость в осевые поры круга 1. Проталкивание жидкости в глубь порового пространства круга 1 по осевым порам происходит постоянно во время контакта впрыскиваемой под импульсным давлением элементарного объема СОТС, находящегося в паре с кавитационной областью в слое жидкости между торцами сопла и круга. СОТС одновременно течет по радиальным порам в направлении к рабочей поверхности шлифовального круга 1.

Известно, что воздушный аэродинамический поток, создаваемый вращающимся шлифовальным кругом, отбивает, изолирует и затрудняет прохождение рабочей жидкости в зону резания. Впрыскивание СОТС через сопло гидроударом позволяет пробивать, разрушая воздушный аэродинамический поток, и эффективно охлаждать обрабатываемую ювенильную поверхность, проникая и свободно попадая в зону резания.

Впрыскивание рабочей жидкости под импульсным давлением на торцы круга и в зону резания создает условия усиленного эффекта кавитационной эрозии, что позволяет повысить эффективность охлаждения и очистки режущей поверхности абразивного инструмента с аксиально смещенным режущим слоем.

Возможность сопла совершать продольно-возвратные движения синхронно осциллирующим перемещениям периферийной зоны резания абразивного инструмента с аксиально смещенным режущим слоем позволяет целенаправленно расходовать СОТС и отслеживать вибрационную зону контакта потоком жидкости без потери ею скорости.

Применение предлагаемого устройства обеспечивает повышение стойкости абразивных кругов в 1,6...2,1 раза и снижение теплонапряженности шлифования, которое позволяет интенсифицировать процесс резания, увеличивая производительность, при этом повышается качество обработки за счет увеличения пропитки шлифовального круга СОТС.

Источники информации

1. Патент РФ 2137594, 6 B 24 D 5/10, B 24 B 55/02. Абразивный круг. Степанов Ю.С., Афанасьев Б.И., Бородин В.В. Заявка 98110547/02; заяв. 26.05.98. опуб. 20.09.99. Бюл. 26.

2. А. с. СССР 1662818, B 24 B 55/02. Устройство для шлифования. Худобин Л.В., Кобелев С.А., Гурьянихин В.Ф. и др. Заявка 4060584/08; заяв. 17.02.86. опуб. 15.07.91. Бюл. 26 - прототип.

3. Ушаков Л.С., Котылев Ю.Е., Кравченко В.А. Гидравлические машины ударного действия. - М.: Машиностроение, 2000. С.128-130.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2190516C1 |

| СПОСОБ ОЧИСТКИ ГИДРОУДАРОМ АКСИАЛЬНО-СМЕЩЕННОЙ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2191676C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185277C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2185274C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185276C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187423C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187424C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| УСТРОЙСТВО ДЛЯ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196041C1 |

Изобретение относится к станкостроению и может быть использовано для подачи смазочно-охлаждающей технологической смеси (СОТС) в зону шлифования. Устройство для шлифования с использованием гидроудара при подаче СОТС содержит планшайбу в виде втулки для крепления круга с аксиально смещенным режущим слоем. Узел подачи смазочно-охлаждающей технологической смеси (СОТС) выполнен с обеспечением ее подачи под импульсным давлением - гидроударом и впрыскивания через сопло гидроударом на торец круга. Круг закреплен на планшайбе под острым углом α к плоскости, перпендикулярной оси вращения, с помощью проставочных втулок с косым под углом α торцом, подшипниковых опор, наклоненных под углом α, и гайки. Впрыскивание рабочей жидкости под импульсным давлением на торцы круга и в зону резания создает условия усиленного эффекта кавитационной эрозии, что позволяет повысить эффективность охлаждения и очистки режущей поверхности абразивного инструмента с аксиально смещенным режущим слоем. Применение способа обеспечивает повышение стойкости абразивных кругов и снижение теплонапряженности шлифования, которое позволяет интенсифицировать процесс резания, увеличивая производительность и повышая качество обработки за счет увеличения пропитки шлифовального круга СОТС. 3 з.п. ф-лы, 4 ил.

| Устройство для шлифования | 1986 |

|

SU1662818A1 |

| УСТРОЙСТВО ДЛЯ ОСЦИЛЛИРУЮЩЕЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1999 |

|

RU2162789C2 |

| SU 1222519 А, 07.04.1986 | |||

| DE 3611937 А1, 22.10.1987. | |||

Авторы

Даты

2003-01-10—Публикация

2001-02-12—Подача