Изобретение относится к снособу пиролиза углеводородного сырья.

Известен способ пиролизауглеводородов в присутствии , воды с нолученнем пирогаза, охлаждением циркулирующей водой, разделением на потоки газовый и жидкий, содержащий углеводородный конденсат и воду при повышенной температуре, выделением части воды из жидкого потока отстаиванием и возвращением ее в печь пиролиза.

Недостатком такого способа является быстрое закоксовывание системы пиролиза.

Для устранения этого недостатка, а также с целью интенсифи1 ;ации процесса предлагается способ пиролиза углеводородного сырья в присутствии воды с иолучепие.м пирогаза, охлаждением его циркулирующей водой, разделением на газовый поток и жидкий поток, содержащий углеводородный кондеисат и воду нри темиературе 80-90° С; жидкий поток, подвергают частичному самоиснарению под вакуумом с последующей конденсацией образующихся паров и разделением конденсата на водную и углеводородную фазы.

Количество рециркуляционной воды зависит от состава сырья и равно, пацример, 10%.

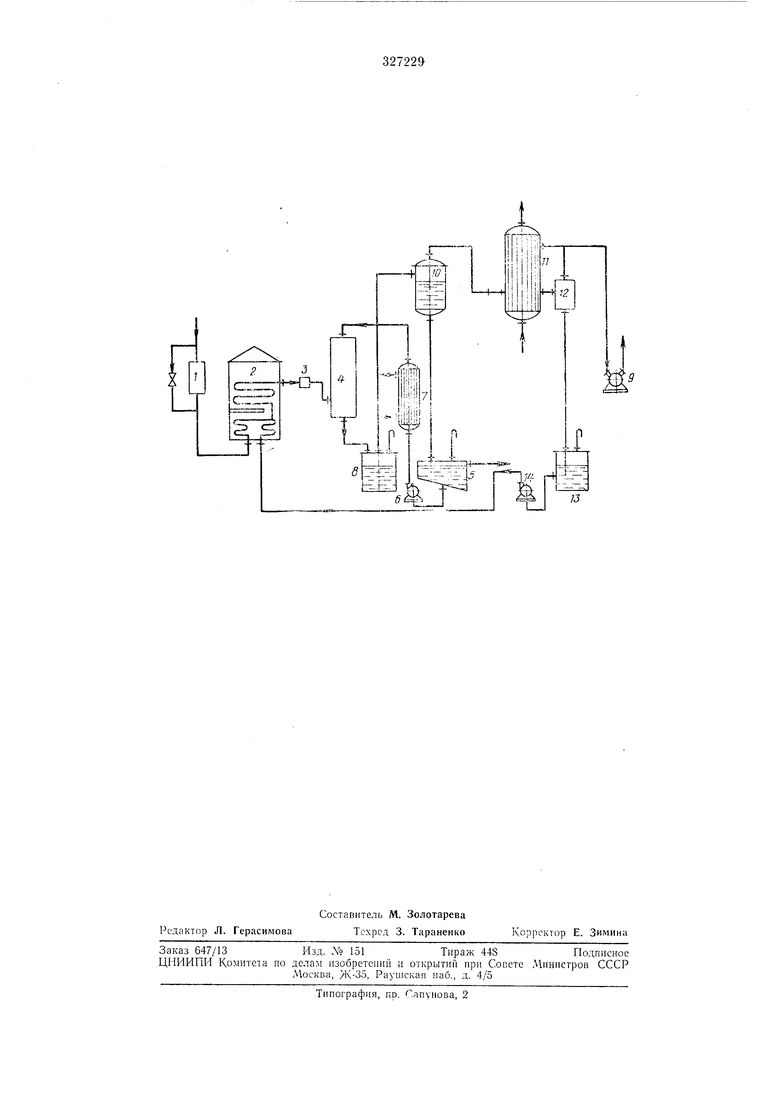

(или неносредственно со склада) поступает в конвекционную часть ниролизной печи 2. Пиросырье может быть переметано с необходи.мым количеством воды перед подачей в печь пли с парами воды, образоваинымн в отдельном змеевике конвекциониой части печи. Возможен с.1еи1апный вариант работы, по которому часть воды поступает непосредственно в поток пиросырья, а часть подается после испарения.

Смесь исходных продуктов ппролнзуется в радпантной частн пиролизной иечи и после закалки в аппарате 3 иоступает в охлаждающий скруббер 4, где орошается холодной водой из смолоотстойника 5, иодаваемой насосом 6 через холодильник 7, где циркуляциониая вода, охлаждается водой из оборотного цикла. Из низа скруббера вода с температурой 85-90° С, содержащая все примеси (пироконденсат, кокс, соли жесткости, фенолы) направляется в емкость 8, откуда вaкyyмo t, создаваемым вакуум-насосом 9, засасывается в испаритель 10, в котором при по)П1женпом давлении частично испаряется.

Глубипа вакуума i связанный с ним процент испаряющейся воды определяется количеством воды, пеоб.ходпмой на нужды пиролиза. ся не от внешнего (по отношению к установке пиролиза) источника, а от испарения части циркуляционной воды за счет ее теплосодержания. Помимо улучшения условий работы печи ниролиза за счет питания ее дистиллиро- 5 ванной водой и увеличения теплового к.н.д., изобретение упраздняет непрерывный сток загрязненной воды, образующейся от конденсации водяного пара в случаях подачи его на пиролиз от внешнего источника парообразова- 10 Например, на Грозненском химическом комбинате поток имеет 1400 горячей циркуляционной воды с температурой 85° С. КоличестБО воды или пара, которое необходимо 15 подать на пиролиз, составляет 15 т/час. Создав в испарителе 10 остаточное давление (0,5 ата, отгоняют 15 т/час пара, при этом уходящая из испарения вода будет иметь температуру 78°С. Одновременно упраздняется 20 сток загрязненных вод в количестве 15 т/час. ЕСли на пиролиз необходимо воды больше, то создается более глубокий вакуум. Такой вакуум легко создать вакуумиасосом РМК-3, РМК-4, РВН-60 и др. В испарителе отгоняет- 25 ся под вакуумом 1 % от поступающей воды, неиспарившаяся циркуляционная вода из испарителя направляется на отстой в смолоотстойник. Кипение циркуляционной воды в испарите- 30 ле 2 нроисходит во всем объеме, следовательно, наряду с испарением воды в иснарителе создаются благоприятные условия для разрушения водносмоляных эмульсий, что уменьшит время отстоя смолы от воды в смолоот- 35 етойнике и, следовательно, уменьшит габариты смолоотстойников. Пары воды из испарителя коидеисируются в конденсаторе 11, который охлаждается промышлепной водой.40 Полученный конденсат из конденсатора 11 через сепаратор 12 направляется в приемник 19, откуда насосом 14 направляется в печь пиролиза по одному из описанных выше вариантов. Вода, поступающая на пиролиз, не содержит вредн з1х примесей, отлагающихся на стенках пирозмеевика, и полностью используется на установке. В результате использования изобретения на установке пиролиза полностью исключаются сточные воды и отпадает необходимость в использовании технологического пара. Ввиду того, что в конвекционную часть печи подается вода, тенловой к.н.д. нечн увеличивается на 5-10% благодаря понижению те.мпературы отходящих дымовых газов. Кроме того, предлагаемый способ позволяет выделить из подомольной воды ароматические углеводороды, которые испаряются вместе с водой под вакуу.мом и легко разделяются носле конденсации паров. Предмет изобретения Способ пиролиза углеводородного сырья в присутствии воды с получением пирогаза, охлаждением его циркулирующей водой, разделением на потоки газовый и жидкий поток. содержащий углеводородный конденсат и воду при повышенной температуре, выделением части, нанример 10%, воды из жидкого потока и возвращением ее в нечь пиролиза, отличающийся тем, что, с целью увеличения нробега печи и интенсификации процесса, выделение воды ведут под вакуумом, обеспечивающим температуру кипения 70-90° С, с последующей кондеисацией образующи.хся паров и разделением конденсата на водную и углеводородную фазы.

/Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КОНДЕНСАТА ПАРА РАЗБАВЛЕНИЯ ПРОЦЕССА ПИРОЛИЗА | 2001 |

|

RU2185340C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ПИРОЛИЗА С РЕЦИРКУЛЯЦИЕЙ ОТРАБОТАННОГО КОНДЕНСАТА ПАРА РАЗБАВЛЕНИЯ | 2003 |

|

RU2261893C2 |

| Способ получения дифенила | 1981 |

|

SU1165677A1 |

| СПОСОБ ПИРОЛИЗА ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ | 1968 |

|

SU206559A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ПОДГОТОВКИ ПРОДУКТОВ ПИРОЛИЗА К КОМПРЕССИИ И ГАЗОРАЗДЕЛЕНИЮ | 2002 |

|

RU2215774C1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

Авторы

Даты

1972-01-01—Публикация