Настоящее изобретение относится к микроэлектронике, а более точно - к способу изготовления проводящей легированной алмазоподобной нанокомпозитной пленки и к проводящей легированной алмазоподобной нанокомпозитной пленке.

Указанные пленки могут быть использованы в микроэлектронике в резисторах, излучающих при нагревании током, в спектроскопических приборах, газовых индикаторах, термических принтерах.

Известен способ изготовления проводящей алмазоподобной металлосодержащей нанокомпозитной пленки, имеющей в своем составе в качестве основных элементов углерод, кремний, металл, кислород и водород и расположенной на диэлектрической подложке (см., например, патент США 5352493, 1994).

Способ изготовления указанной пленки осуществляют следующим образом.

Размещают в вакуумной камере держатель с подложкой из диэлектрического материала. Подают на держатель подложки напряжение 0,3-5,0 кВ с частотой в диапазоне 1-25 МГц и поддерживают температуру подложки не выше 200-500oС. В вакуумной камере создают газоразрядную плазму с энергетической плотностью более 5 кВт•час/грамм-атом углеродных частиц. В эту плазму испаряют органосилоксан, нагретый до температуры 500-800oС, который при разложении в плазме служит источником углерода, кремния, кислорода и водорода. Затем в вакуумную камеру с плазмой вводят пучок частиц легирующего материала в виде атомов или ионов. Поддерживают в вакуумной камере давление не выше 3х10-4 Торр и осуществляют осаждение на подложку атомов или ионов углерода, кремния, кислорода и водорода, а также атомов или ионов легирующего материала.

Полученная пленка представляет собой аморфную изотропную структуру, включающую в себя три сети. Основной матричной сетью является алмазоподобная углеродная. Пленка имеет атомарную концентрацию (А.К.) углерода 40% от общей А. К. элементов. Вторая сеть - кремниевая, стабилизированная кислородом - стеклоподобный кремний. Нанопоры системы из двух сетей заполнены атомами металла, которые имеют А.К. (20-25)% от общей А.К. элементов образуют третью сеть и определяют проводимость пленки. Так как пленка сформирована при невысоких температурах 200-500oС, все три сети - углеродная матрица, аморфный кремний и аморфный металл - связаны друг с другом слабыми химическими связями и микроструктура пленки находится в метастабильном состоянии. Утверждается, что указанная пленка имеет более высокую термостойкость около 1250oС, чем кристаллический алмаз, который термостоек при 1100oС. В патенте указано, что ключ к таким свойствам - отсутствие в структуре пленки кластеров и плоскостных образований более крупных, чем 10 А, что позволяет структуре оставаться в метастабильном состоянии и при высоких температурах. При этом отмечается, что кластеры нарушают локальную симметрию в структуре и являются центрами деградации.

Указанный способ изготовления легированной металлом алмазоподобной нанокомпозитной пленки имеет существенные недостатки.

В структуре сильно легированной пленки, изготовленной по описанному выше способу, наблюдаются нанокластеры размером (30-500) А, определяемые исследованиями в туннельном микроскопе. Очевидно, из-за появляющейся при этом пористости пленки в условиях высоких температур в присутствии атмосферы кислорода происходит повышенная диффузия кислорода в пленку, сопровождаемая выгоранием углерода при высоких температурах. Кроме того, кластерность пленки приводит к неустойчивости метастабильной наноструктуры со слабыми химическими связями, если пленку при использовании нагревают до более высоких температур. В результате упомянутых выше причин нестабильность микроструктуры пленки наблюдается уже при температуре около 600oС и это сопровождается температурной и временной нестабильностью электрического сопротивления пленки.

Полученные пленки имеют высокое электрическое сопротивление, выше значений, упоминаемых в описании к указанному патенту, возможно, из-за барьерных сопротивлений на границах раздела между кластерами.

Алмазоподобные свойства пленки, по мнению изобретателей, связаны с атомарной концентрацией углерода на уровне 40% от суммарной атомарной концентрации элементного состава. В то же время способ изготовления пленки из-за его сложности не гарантирует однозначного воспроизведения атомарных концентраций входящих в ее состав элементов. При этом уменьшение концентрации углерода приводит к потере алмазоподобных свойств и уменьшению процентного выхода пленок с алмазоподобными свойствами из общего количества изготовленных пленок.

Алмазоподобные пленки, изготовленные указанным способом, с содержанием атомарной концентрации углерода около 40% и металла 20 - 25% обладают недостаточной пластичностью, что приводит к разрушению системы "пленка-подложка" при высоких температурах, если пленка толщиной от долей микрона до микрона изготавливается на тонкой подложке, имеющей микронную толщину. Такие условия работы пленки возникают, например, при использовании ее в качестве резистивного сопротивления, нагреваемого током.

Указанные недостатки проводящих легированных алмазоподобных нанокомпозитных пленок приводят к ограничению диапазона их практических применений.

Наиболее близким технически решением является способ изготовления проводящей легированной алмазоподобной нанокомпозитной пленки, имеющей в своем составе в качестве основных элементов углерод, кремний, металл, кислород и водород, заключающийся в том, что размещают в вакуумной камере держатель с подложкой из диэлектрического материала, подают на держатель подложки напряжение 0,3-5,0 кВ с частотой в диапазоне от 1 до 25 МГц и поддерживают температуру подложки в пределах от 200 до 500oС, в вакуумной камере создают газоразрядную плазму с энергетической плотностью более 5кВт•час/грамм-атом углеродных частиц, в созданную газоразрядную плазму испаряют органосилоксан, нагретый до температуры 500-800oС, который при разложении в плазме служит источником углерода, кремния, кислорода и водорода, затем в вакуумную камеру с газоразрядной плазмой вводят пучок частиц легирующего материала в виде атомов или ионов, осуществляют осаждение на подложку атомов или ионов углерода, кремния, кислорода и водорода, а также атомов или ионов легирующего металла и получают проводящую легированную, углеродную нанокомпозитную пленку (см., например, патент RU 2118206, 1998).

Способ направлен на получение пленок с однородным по объему составом. Результат достигается тем, что до начала процесса осаждения пленки в вакуумной камере поддерживают давление не выше 1х10-4 Торр. Затем подают на держатель подложки напряжение, нагревают керамический натекатель, через который в вакуумную камеру подают органосилоксан, до температуры 500-800oС, и подают в камеру аргон до возникновения устойчивого горения плазмы. Выдерживают 5-10 мин, устанавливая, таким образом, стационарный процесс осаждения, а затем изолируют подложку от потока плазмы и повышают давление аргона в камере до 2х10-3 Торр. После этого включают подачу органосилоксана с одновременным включением источника частиц легирующего материала, и по истечении 3-4 мин подложку больше не изолируют, осуществляя рост пленки на подложке. В качестве легирующего материала может быть использован не только металл, но и неметаллы, химические соединения и др. Выбор легирующего материала диктуется задаваемыми свойствами пленок, которые требуется получить.

Недостатком известного способа является то, что, как и в предыдущем способе, изготовленные пленки состоят из нанокластеров и, при этом, имеют метастабильную микроструктуру со слабыми химическими связями. В результате нестабильность микроструктуры пленки наблюдается уже при температуре около 600oС и это приводит к температурной и временной нестабильности электрического сопротивления пленки при более высоких температурах, а также к ухудшению устойчивости пленки к разрушениям при высоких температурах и термических циклированиях.

Указанные недостатки известного способа изготовления легированных алмазоподобных пленок ограничивают диапазон практического применения.

В основу настоящего изобретения поставлена задача создания способа изготовления легированной алмазоподобной нанокомпозитной пленки, имеющей термически стабильную наноструктуру, высокую электропроводность одновременно с термической прочностью, механическую прочность при термическом циклировании и обладающую стабильными электрическими свойствами.

В основу настоящего изобретения поставлена также задача создания легированной алмазоподобной нанокомпозитной пленки, имеющей термически стабильную наноструктуру, высокую электропроводность одновременно с термической прочностью, механическую прочность при термическом циклировании и обладающую стабильными электрическими свойствами.

Поставленная задача решается тем, что в способе изготовления проводящей легированной алмазоподобной нанокомпозитной пленки, имеющей в своем составе в качестве основных элементов углерод, кремний, металл, кислород и водород, заключающемся в том, что

размещают в вакуумной камере держатель с подложкой из диэлектрического материала, имеющей толщину в пределах от 1 до 10 микрон,

подают на держатель подложки напряжение 0,3-5,0 кВ с частотой в диапазоне от 1 до 25 МГц и поддерживают температуру подложки в пределах от 200 до 500oС,

в вакуумной камере создают газоразрядную плазму с энергетической плотностью более 5кВт•час/грамм-атом углеродных частиц,

в созданную газоразрядную плазму испаряют органосилоксан, нагретый до температуры 500-800oС, который при разложении в плазме служит источником углерода, кремния, кислорода и водорода,

затем в вакуумную камеру с газоразрядной плазмой вводят пучок частиц легирующего материала в виде атомов или ионов,

осуществляют осаждение на подложку атомов или ионов углерода, кремния, кислорода и водорода, а также атомов или ионов легирующего материала и получают проводящую легированную углеродную нанокомпозитную пленку,

согласно изобретению,

проводят последовательно указанные выше шаги и получают множество проводящих легированных углеродных нанокомпозитных пленок,

полученные пленки тестируют и выбирают пленки, имеющие атомарную концентрацию (А. К. ) углерода в пределах от около 25% А.К. до около 39% А.К. от общей А. К. элементов, атомарную концентрацию металла от около 20% А.К. до около 35% А.К. от общей А.К. элементов и суммарную А.К. углерода, кремния и металла от около 85% А.К. до около 90% от общей А.К. элементов,

размещают на каждой выбранной пленке два электрода и электрически связывают их с пленкой,

покрывают поверхность пленки слоем двуокиси кремния,

подключают электроды к источнику переменного тока,

подвергают пленку электротермовоздействию (ЭТВ), для чего пропускают через пленку переменный однополярный ток в виде серии непрерывных импульсов с пологим передним и задним фронтами и длительностью от 5 до 100 мсек, и по появлению петли гистерезиса на вольтамперной характеристике (ВАХ) в области, близкой к максимальным значениям тока, определяют минимальное значение его амплитуды,

после чего плавно увеличивают амплитуду импульсов тока до максимально допустимого значения и в режиме колебаний температуры и колебаний внутренних механических напряжений доводят температуру пленки до около 800 - 1050oС,

после достижения указанной температуры поддерживают амплитуду импульсов тока постоянной и выдерживают пленку в этом режиме в течение нескольких минут, после чего подачу тока прекращают,

в результате получают проводящую легированную алмазоподобную нанокомпозитную пленку, имеющую слоистую структуру, в которой А.К. металла в направлении от двуокиси кремния к подложке изменяется периодически и плавно относительно среднего по толщине пленки значения А.К. металла, и это изменение противофазно к изменению в том же направлении от двуокиси кремния к подложке и с таким же периодом атомарных концентраций С и Si, а на границе раздела между слоем двуокиси кремния и пленкой формируют переходный металлидный нанослой из атомов Me и Si.

Полезно, чтобы размещение на пленке двух электродов и электрическое связывание их с пленкой осуществляли путем распыления металла на определенные области на пленке и формирования посредством этого электропроводящих участков.

Целесообразно, чтобы покрытие поверхности пленки слоем двуокиси кремния осуществляли путем осаждения.

Выгодно, чтобы покрытие поверхности пленки слоем двуокиси кремния осуществляли путем пиролитического наращивания или магнетронного распыления двуокиси кремния.

Выгодно также, чтобы при пропускании через пленку переменного однополярного тока в режиме генератора тока в виде серии непрерывных импульсов длительность импульса устанавливали в зависимости от толщины пленки и подложки.

Целесообразно, чтобы скорость плавного увеличения амплитуды тока устанавливали такой, при которой во всем диапазоне изменений амплитуды тока отсутствует явно выраженная петля гистерезиса в области максимальных токов.

Полезно, чтобы режим плавного увеличения амплитуды тока осуществляли ступенчато, причем минимальное значение тока, с которого поддерживают ступенчатый режим, определяли по появлению петли гистерезиса в области максимальных токов на ВАХ.

при этом на каждой ступени режима осуществляли выдержку значения амплитуды тока до минимизации гистерезиса, после чего амплитуду увеличивали до появления нового усиления гистерезиса.

Выгодно, чтобы максимально допустимое значение амплитуды тока ЭТВ определяли по появлению петли гистерезиса в области максимальных токов на ВАХ и сохранению формы этой петли гистерезиса при поддержании достигнутой величины амплитуды тока.

Поставленная задача решается также тем, что в проводящей легированной алмазоподобной нанокомпозитной пленке, имеющей в своем составе в качестве основных элементов углерод, кремний, металл, кислород и водород и содержащей подложку из диэлектрического материала, имеющую толщину в пределах от 1 до 10 микрон, на которой размещен слой проводящего легированного алмазоподобного материала, согласно изобретению, на поверхности пленки размещен слой двуокиси кремния, между слоем двуокиси кремния и слоем проводящего легированного алмазоподобного материала размещен переходный металлидный нанослой для исключения диффузии кислорода, содержащий атомы Me и Si, причем слой проводящего легированного алмазоподобного материала имеет атомарную концентрацию (А.К.) углерода в пределах от около 25% А.К. до около 39% А.К. от общей А.К. элементов, атомарную концентрацию металла от около 20% А.К. до около 35% А. К. от общей А.К. элементов и суммарную А.К. углерода, кремния и металла от около 85% А.К. до около 90% от общей А.К. элементов, при этом слой проводящего легированного алмазоподобного материала имеет слоистую структуру, в которой А. К. металла в направлении от двуокиси кремния к подложке изменяется периодически и плавно относительно среднего по толщине пленки значения А.К. металла, и это изменение противофазно к изменению в том же направлении от двуокиси кремния к подложке и с таким же периодом атомарных концентраций С и Si.

В дальнейшем изобретение поясняется описанием предпочтительных вариантов его воплощения со ссылками на сопровождающие чертежи, на которых:

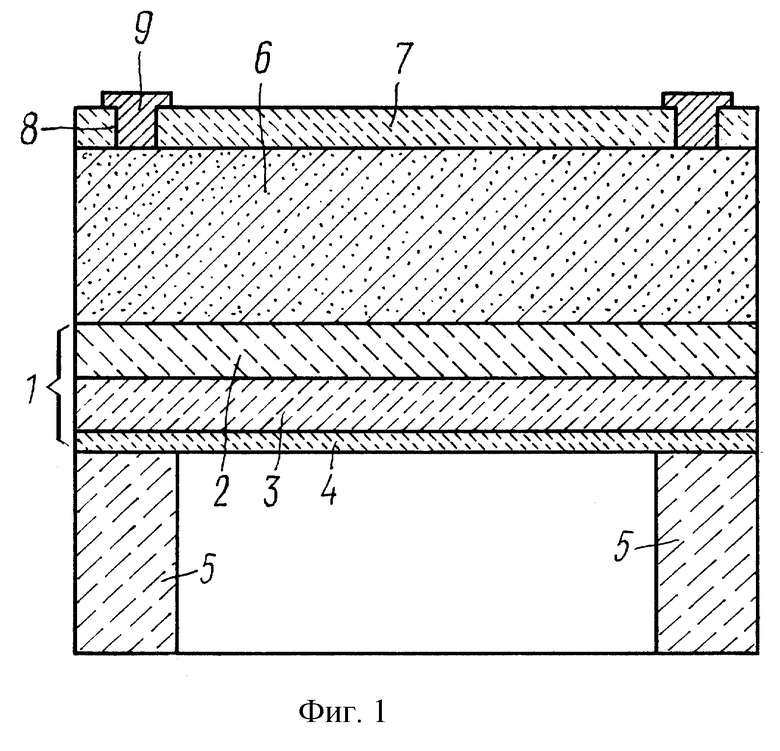

фиг.1 изображает проводящую легированную углеродную нанокомпозитную пленку, согласно изобретению;

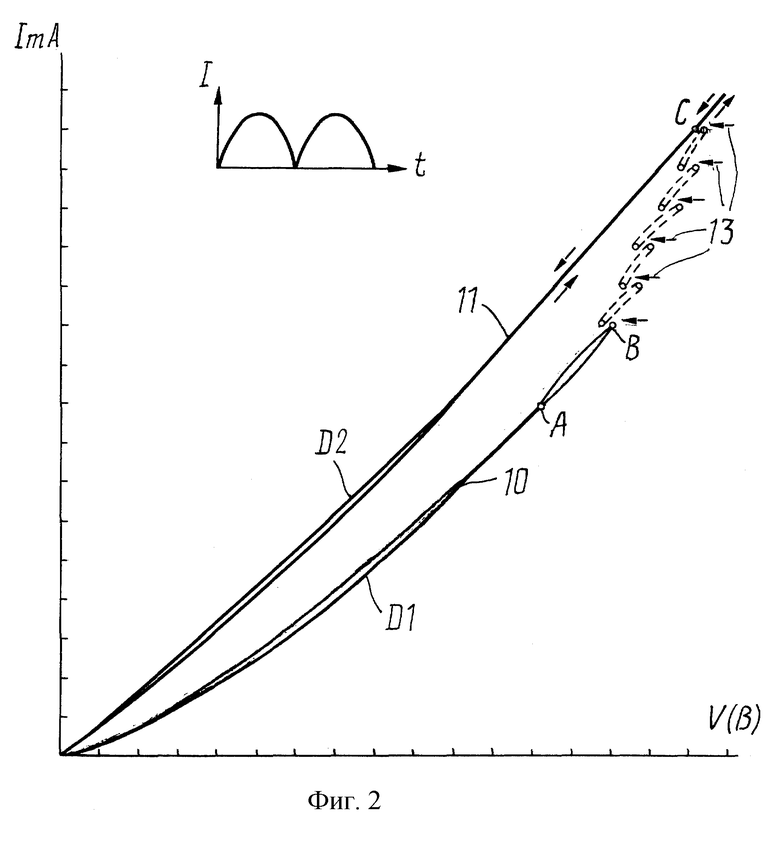

фиг. 2 изображает вольтамперные характеристики легированной углеродной нанокомпозитной пленки и легированной алмазоподобной нанокомпозитной пленки, согласно изобретению;

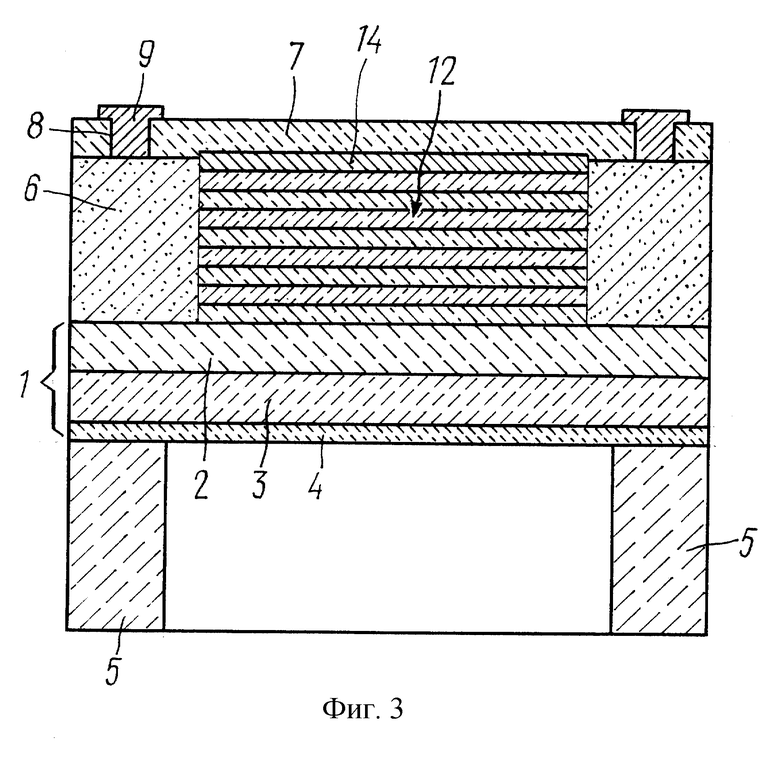

фиг. 3 изображает проводящую легированную алмазоподобную нанокомпозитную пленку, согласно изобретению.

Способ изготовления проводящей легированной алмазоподобной нанокомпозитной пленки, имеющей в своем составе в качестве основных элементов углерод, кремний, металл, кислород и водород, осуществляется следующим образом.

Размещают в вакуумной камере держатель с подложкой из диэлектрического материала, имеющей толщину в пределах от 1 до 10 микрон. Подают на держатель подложки напряжение 0,3-5,0 кВ с частотой в диапазоне от 1 до 25 МГц и поддерживают температуру подложки в пределах от 200 до 500oС.

В вакуумной камере создают газоразрядную плазму с энергетической плотностью более 5 кВт•час/грамм-атом углеродных частиц. В созданную газоразрядную плазму испаряют органосилоксан, нагретый до температуры 500-800oС, который при разложении в плазме служит источником углерода, кремния, кислорода и водорода.

Затем в вакуумную камеру с газоразрядной плазмой вводят пучок частиц легирующего материала в виде атомов или ионов. Осуществляют осаждение на подложку атомов или ионов углерода, кремния, кислорода и водорода, а также атомов или ионов легирующего материала и получают проводящую легированную углеродную нанокомпозитную пленку.

Проводят последовательно указанные выше шаги и получают множество проводящих легированных углеродных нанокомпозитных пленок. Полученные пленки тестируют и выбирают пленки, имеющие атомарную концентрацию (А.К.) углерода в пределах от около 25% А.К. до около 39% А.К. от общей А.К. элементов, атомарную концентрацию металла от около 20% А.К. до около 35% А.К. от общей А.К. элементов и суммарную А.К. углерода, кремния и металла от около 85% А.К. до около 90% от общей А.К. элементов.

Размещают на каждой выбранной пленке два электрода и электрически связывают их с пленкой. Размещение на пленке двух электродов и электрическое связывание их с пленкой осуществляют путем распыления металла на определенные области на пленке и формирования посредством этого электропроводящих участков.

Покрывают поверхность пленки слоем двуокиси кремния.

Покрытие поверхности пленки слоем двуокиси кремния осуществляют путем осаждения, либо путем пиролитического наращивания, либо магнетронного распыления двуокиси кремния.

На фиг.1 представлена полученная в результате отбора проводящая легированная углеродная нанокомпозитная пленка, содержащая подложку 1, состоящую из слоя 2 нитрида кремния, слоя 3 двуокиси кремния, слоя 4 кремния, легированного бором. Подложка 1 размещена на кремниевой рамке 5. На подложке 1 размещен слой 6 легированного углеродного нанокомпозитного материала, на котором размещен слой 7 двуокиси кремния. В отверстиях 8, выполненных в слое 7, размещены электроды 9.

Подключают электроды 9 к источнику переменного тока (не показан). Подвергают пленку электротермовоздействию (ЭТВ). Для этого пропускают через пленку переменный однополярный ток (фиг.2) в режиме генератора тока в виде непрерывных импульсов с пологим передним и задним фронтами и длительностью от 5 до 100 мсек. Вольтамперная характеристика (кривая 10) до точки "А" имеет гистерезис D1 в области минимальных токов и не имеет гистерезиса в области максимальных значений токов. Это ВАХ проводящей легированной углеродной нанокомпозитной пленки. Гистерезис появляется при незначительном увеличении амплитудного значения тока от точки "А" до точки "В". Значение амплитуды тока в точке "В" будет минимальным, после которого необходимо плавное увеличение амплитуды.

При пропускании через пленку переменного однополярного тока в режиме генератора тока в виде серии непрерывных импульсов длительность импульса устанавливают в зависимости от толщины пленки и подложки.

Устанавливают такую скорость увеличения амплитуды тока от минимального значения, при которой во всем диапазоне изменений амплитуды тока отсутствует явно выраженная петля гистерезиса в области максимальных токов.

Плавно увеличивают амплитуду импульсов тока. В режиме колебаний температуры и колебаний внутренних механических напряжений доводят температуру пленки до около 800 - 1050oС.

После достижения указанной температуры поддерживают амплитуду импульсов тока постоянной и выдерживают пленку в этом режиме в течение нескольких минут, после чего подачу тока прекращают - точка "С" на ВАХ. Кривая 11 - это ВАХ проводящей легированной алмазоподобной нанокомпозитной пленки, она имеет гистерезис D2 в области минимальных токов, по ней можно пройти многократно, при этом не происходит ее изменения.

Осуществляют ступенчатый режим повышения амплитуды тока (фиг.2), причем минимальное значение тока, с которого поддерживают ступенчатый режим - от точки "В" до точки "С", определяют по появлению петли гистерезиса в области максимальных токов на ВАХ, где каждой ступени соответствует определенная петля гистерезиза. При этом каждую временную выдержку значения амплитуды тока осуществляют до достижения минимизации гистерезиса, после чего амплитуду увеличивают до появления нового заметного усиления гистерезиса в области максимального тока. Стрелки 13 показывают, как по оси "V" в процессе выдержки осуществляется перемещение точек, соответствующих амплитудным значениям тока в ступенях.

Максимально допустимое значение амплитуды тока ЭТВ определяют по появлению петли гистерезиса в области максимальных токов на ВАХ и сохранению формы этой петли гистерезиса при поддержании достигнутой величины амплитуды тока.

В результате получают проводящую легированную алмазоподобную нанокомпозитную пленку, имеющую слоистую структуру (фиг.3), в которой А.К. металла в направлении от двуокиси кремния к подложке изменяется периодически и плавно относительно среднего по толщине пленки значения А.К. металла, и это изменение противофазно к изменению в том же направлении от двуокиси кремния к подложке и с таким же периодом атомарных концентраций С и Si, а на границе раздела между слоем двуокиси кремния и пленкой формируют переходный металлидный нанослой из атомов Me и Si.

На фиг.3 проводящая легированная алмазоподобная нанокомпозитная пленка, содержит слои 12 алмазоподобного нанокомпозитного материала.

Проводящая легированная алмазоподобная нанокомпозитная пленка, имеющая в своем составе в качестве основных элементов углерод, кремний, металл, кислород и водород, содержит подложку 1 из диэлектрического материала, имеющую толщину в пределах от 1 до 10 микрон, на которой размещен слой 12 проводящего легированного алмазоподобного материала.

На поверхности пленки размещен слой 7 двуокиси кремния. Между слоем 7 двуокиси кремния и слоем 12 проводящего легированного алмазоподобного материала размещен переходный металлидный нанослой 14 для исключения диффузии кислорода, содержащий атомы Me и Si.

При этом слой 12 проводящего легированного алмазоподобного материала имеет слоистую структуру, в которой А.К. металла в направлении от двуокиси кремния к подложке изменяется периодически и плавно относительно среднего по толщине пленки значения А.К. металла, и это изменение противофазно к изменению в том же направлении от двуокиси кремния к подложке и с таким же периодом атомарных концентраций С и Si.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОДЯЩЕЙ ЛЕГИРОВАННОЙ АЛМАЗОПОДОБНОЙ НАНОКОМПОЗИТНОЙ ПЛЕНКИ | 2003 |

|

RU2242534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ АЛМАЗОПОДОБНЫХ ПОКРЫТИЙ | 1997 |

|

RU2118206C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНФОРМНОГО АЛМАЗОПОДОБНОГО УГЛЕРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2099282C1 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХТВЕРДОГО ЛЕГИРОВАННОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА КРЕМНИИ В ВАКУУМЕ | 2007 |

|

RU2342468C1 |

| ИМПУЛЬСНЫЙ ИСТОЧНИК УГЛЕРОДНОЙ ПЛАЗМЫ | 1999 |

|

RU2153782C1 |

| ПОКРЫТИЕ НА ОСНОВЕ АЛМАЗОПОДОБНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2099283C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛОШНОЙ ПЛЕНКИ С АЛМАЗОПОДОБНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2105379C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНОЙ ПЛЕНКИ | 2003 |

|

RU2254397C2 |

| НАНЕСЕНИЕ ПОКРЫТИЯ С АЛМАЗОПОДОБНЫМ УГЛЕРОДОМ МАГНЕТРОННЫМ МЕТОДОМ PECVD | 2018 |

|

RU2751017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОДЯЩИХ НАНОКОМПОЗИТНЫХ ПОКРЫТИЙ, СОДЕРЖАЩИХ МЕТАЛЛ В КРЕМНИЙ-УГЛЕРОДНОЙ МАТРИЦЕ | 2006 |

|

RU2297471C1 |

Способ изготовления проводящей легированной алмазоподобной нанокомпозитной пленки, имеющей в своем составе в качестве основных элементов углерод, кремний, металл, кислород и водород, осуществляется следующим образом. Размещают в вакуумной камере держатель с подложкой, на которую подают напряжение 0,3-5,0 кВ. Создают газоразрядную плазму с энергетической плотностью более 5 кВт•ч/г-атом углеродных частиц, в которую испаряют органосилоксан. Вводят в плазму пучок частиц легирующего материала и осуществляют рост пленки на подложке и получают проводящую легированную углеродную нанокомпозитную пленку. Выбирают пленки, имеющие определенное соотношение атомарных концентраций углерода, металла и кремния. Покрывают поверхность пленки слоем двуокиси кремния. Пропускают через пленку переменный однополярный ток в режиме генератора тока и проводят электротермовоздействие. В результате получают проводящую легированную алмазоподобную нанокомпозитную пленку, имеющую слоистую структуру. Изобретение позволяет создавать алмазоподобные пленки, имеющие термически стабильную наноструктуру, обладающую стабильными электрическими свойствами. 2 с. и 7 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ АЛМАЗОПОДОБНЫХ ПОКРЫТИЙ | 1997 |

|

RU2118206C1 |

| US 5352493, 04.10.1994 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2002-07-27—Публикация

2000-02-09—Подача