Изобретение относится к электрохимическому способу нанесения покрытий на металлы и сплавы, в частности алюминия и его сплавов, широко применяемых в качестве конструкционных материалов, в клеевых соединениях и металлополимерных композиционных материалах (МПКМ).

Защитные покрытия, формируемые на поверхности алюминия и его сплавов при анодном окислении, помимо основного назначения - защиты от коррозии обеспечивают повышение адгезии лакокрасочных покрытий, клеев и препрегов.

При создании клеевых соединений, а также МПКМ, где используются высокопрочные клеи или препреги, основным требованием являются высокие адгезионные свойства поверхности металла для обеспечения требуемого уровня прочности и реализации свойств клея или препрега.

Основным способом нанесения покрытия на алюминий и его сплавы в России и за рубежом для обеспечения высокой конструкционной прочности МПКМ и клеевых соединений для всеклиматических условий эксплуатации является анодное окисление в хромовокислотном электролите, содержащем хромовый ангидрид в количестве 30-50%, остальное вода. Анодное окисление производят при температуре 39+2oС путем медленного подъема напряжения до 40 В. При анодном окислении в хромовокислотном электролите формируется покрытие серого цвета ячеистой структуры [1, 2].

Покрытие обладает удовлетворительными коррозионными свойствами и обеспечивает высокий, но недостаточно стабильный уровень адгезионной прочности МПКМ. При этом существенным недостатком процесса является наличие в составе раствора анодирования ионов шестивалентного хрома, оказывающего вредное воздействие на окружающую среду (1 класс опасности по ГОСТ 12.1.007). Хром оказывает токсическое действие на окружающую среду и человека, его предельно допустимая концентрация (ПДК) в воздухе рабочей зоны составляет 0,01 мг/м3, в воде 0,05 мг/м3. Другим существенным недостатком покрытия, сформированного в хромовокислотном электролите, является его отрицательное влияние на усталостные характеристики.

Наиболее близким по технической сущности к предлагаемому изобретению является способ нанесения покрытия на детали из алюминия и алюминиевых сплавов, включающий: анодное окисидирование в растворе фосфорной кислоты 15-500 г/л при температуре 10-38oС с применением двухступенчатого прерывистого режима, где:

1-ая ступень (предварительная оксидация) - 7 В - выдержка 10 минут;

2-ая ступень (оксидация) - 15 В - выдержка 15 минут, причем между первой и второй ступенями деталь вынимают из раствора и промывают [3].

Этот способ подготовки поверхности обеспечивает стабильно высокую адгезионную прочность, практически не влияет на усталостные характеристики материала.

Недостатком этого способа нанесения покрытия являются пониженные защитные свойства, наличие скачков напряжения в процессе формирования покрытия, отсутствие окраски покрытия, что делает его невидимым и не позволяет проводить визуальный контроль покрытия и его технологических дефектов в производстве. Обработка покрытия известным способом не дает окраски.

В настоящее время в связи с применением большого объема алюминия и его сплавов в качестве одного из основных материалов в клеевых соединениях и МПКМ в конструкциях, эксплуатирующихся во всеклиматических условиях, предъявляются повышенные требования к защитным свойствам формируемых на его поверхности покрытиям.

Технической задачей изобретения является создание способа нанесения покрытия на детали из алюминия и его сплавов, позволяющего обеспечить наряду с высокой и стабильной адезионной прочностью и высокими усталостными характеристиками удовлетворительную коррозионную стойкость во всеклиматических условиях эксплуатации конструкции, возможность визуального контроля покрытия, металлургических и технологических дефектов.

Для достижения поставленной задачи предлагается способ нанесения покрытия на детали из алюминия и алюминиевых сплавов, включающий двухступенчатое анодное оксидирование детали в растворе, содержащем фосфорную кислоту, отличающийся тем, что раствор дополнительно содержит серную кислоту и тетраборат натрия, ступенчатое анодное оксидирование ведут непрерывно, перед анодным оксидированием проводят гомогенизирующую обработку, а после анодного оксидирования производят уплотнение покрытия с одновременным окрашиванием.

Анодное оксидирование проводится в растворе следующего состава, г/л:

Фосфорная кислота - 150-400

Серная кислота - 10-30

Тетраборат натрия - 5-10

Вода - До 1 л

Температура раствора составляет 15-35oС

Гомогенизирующую обработку проводят при напряжении 4-6 В в течение 4-6 минут.

Двухступенчатое анодное оксидирование выполняют непрерывно при следующем режиме:

Первая ступень - напряжение 7-9 В, выдержка 8-10 минут.

Вторая ступень - напряжение 19-21 В, выдержка 15-20 минут.

После анодного оксидирования проводят уплотнение покрытия с одновременным окрашиванием при температуре 95-100oС в растворе следующего состава, г/л:

Таннид (Т) или экстракт дубильный растительный - 5-50

Бензотриазол (БТА) - 0,0001-0,0005

Однозамещенный фосфат натрия - 0,02-2,0

Вода - До 1 л

Предлагаемый способ отличается от известного тем, что в электролит фосфорной кислоты добавляется 10-30 г/л серной кислоты и 5-10 г/л тетрабората натрия. Добавка серной кислоты в количестве 10-30 г/л, не изменяя морфологии анодно-окисной поверхности, приводит к существенному увеличению пористости поверхностного слоя, что позволяет использовать дополнительную обработку с целью окрашивания покрытия и повышения его защитных свойств без снижения адгезионных характеристик поверхности, усталостных и прочностных характеристик материала с покрытием. Кроме того, введение в раствор небольшого количества серной кислоты позволяет стабилизировать режим анодного оксидирования, исключив скачки напряжения. Добавление в раствор тетрабората натрия в количестве 5-10 г/л обеспечивает повышение защитных свойств покрытия в результате образования более плотного барьерного слоя на поверхности алюминия и его сплавов в начальный период анодного оксидирования.

Предлагаемый способ отличается от известного также тем, что вместо прерывистого двухступенчатого режима анодного окисления предлагается непрерывный двухступенчатый с предварительной гомогенизирующей выдержкой в том же растворе в течение 4-6 минут при напряжении 4-6 В. Это значительно облегчает технологию нанесения покрытия, а также позволяет формировать более качественное и стабильное по толщине, адгезионным и защитным свойствам анодно-окисное покрытие.

Если деталь вынимать из рабочего раствора для промежуточной промывки, как предусматривается в прототипе, на воздухе происходит мгновенное образование естественной окисной пленки, что приводит к снижению стабильности и качества формируемого покрытия.

В предлагаемом изобретении деталь предварительно выдерживается 4-6 минут при напряжении 4-6 В для гомогенизирующей обработки, при этом происходит стравливание естественной окисной пленки, окончательная очистка и уменьшение гетерогенности поверхностного слоя в результате вытравливания неметаллических включений и интерметаллидов без шламообразования на рабочей поверхности детали. Это исключает необходимость промывки детали. Дальнейший подъем напряжения до 7-9 В приводит к инициированию процесса анодного окисления и формированию барьерного слоя. На последней ступени анодного окисления при 19-21 В в течение 15-20 минут заканчивается формирование барьерного слоя и формируется внешний пористый слой покрытия.

Предлагаемый способ отличается от известного также применением операции уплотнения покрытия, совмещенной с окраской.

Уплотняющий экологически чистый раствор, взаимодействуя с алюминием, легирующими компонентами алюминиевых сплавов и продуктами травления алюминия, в порах анодно-окисного покрытия при температуре 95-100oС, образует устойчивые комплексные соединения, которые уплотняют анодную пленку, повышают ее защитные свойства и придают покрытию золотистую окраску. При этом адгезионные свойства покрытия, прочностные и усталостные характеристики материала с покрытием сохраняются на высоком уровне, как до уплотнения.

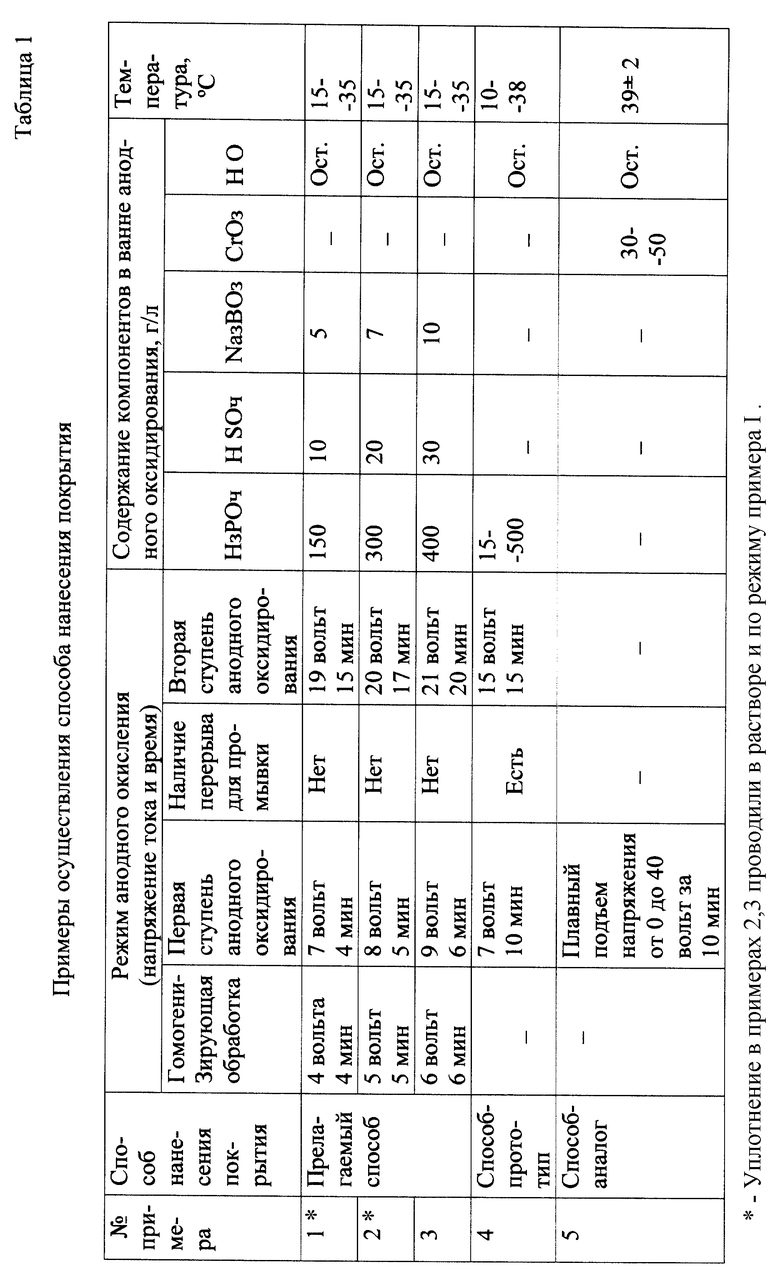

Пример осуществления.

Пример 1.

Пять листов из сплава 1163АТ толщиной 0,3 мм размером 600•600 мм и пять образцов из того же листа размером 175•75 мм после обезжиривания и щелочного травления тщательно закрепляют на токопроводящей раме с помощью зажимов. Погружают листы в раствор, содержащий 300 г/л Н3РО4, 20 г/л H2SO4 и 7 г/л Nа3ВО3, Н2O, присоединяют раму к положительному полюсу источника тока, корпус ванны - к отрицательному. Включают токовую нагрузку на деталь, задавая напряжение величиной 5 В, выдерживают 5 минут. Затем поднимают напряжение до 8 В, выдерживают 8 минут при этом напряжении, далее проводят подъем напряжения до 20 В и выдерживают при этом напряжении 17 минут. Отключают источник тока. После промывки деталь погружают в раствор уплотнения, содержащий 20 г/л таннида, 0,0001 г/л бензотриазола, 0,02 г/л однозамещенного фосфата натрия, остальное вода при температуре 95oС.

В результате такой обработки на поверхности листов 1163 AT получается покрытие золотистого цвета, которое имеет хорошую адгезию на уровне химических связей к апретам (адгезионным грунтам), которые в свою очередь химически взаимодействуют с клеями и органическими смолами. Уплотнение покрытия проводили при температуре 95oС в растворе, содержащем, г/л:

Таннид (Т) - 20

Бензотриазол (БТА) - 0,0003

Однозамещенный фосфат натрия - 1,0

Вода - До 1 л

Аналогичным способом по примеру 1 получены покрытия в примерах 2, 3 по режимам и в растворах, приведенным в таблице 1.

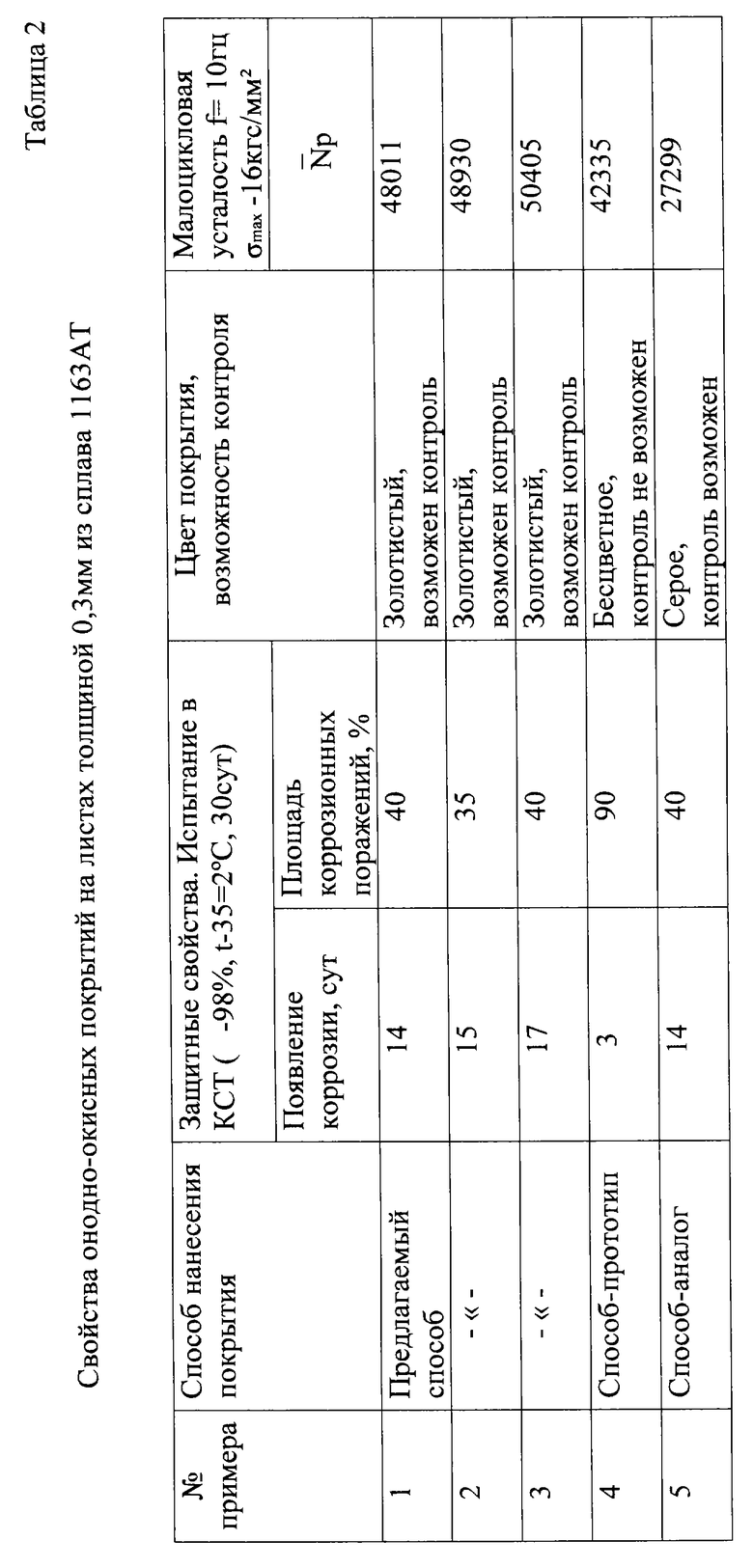

В таблице 2 приведены результаты защитных и усталостных свойств покрытий, полученных по предложенному способу, пример 1-3, прототип - пример 4 и аналога - 5. Защитные свойства оценивались по внешнему виду покрытия после испытания в течение 30 суток в камере солевого тумана с периодическим распылением 5%-ного раствора NaCl при температуре 35oС. Усталостные характеристики определялись при σmax=18 кгс/мм2, асимметричном цикле R=0,1 на гладких образцах размером 170•45 мм, частота испытаний 10 Гц.

Покрытие, полученное предлагаемым способом, по защитным свойствам превосходит покрытие, полученное по способу-прототипу, а по усталостным характеристикам - покрытие, полученное по способу-аналогу.

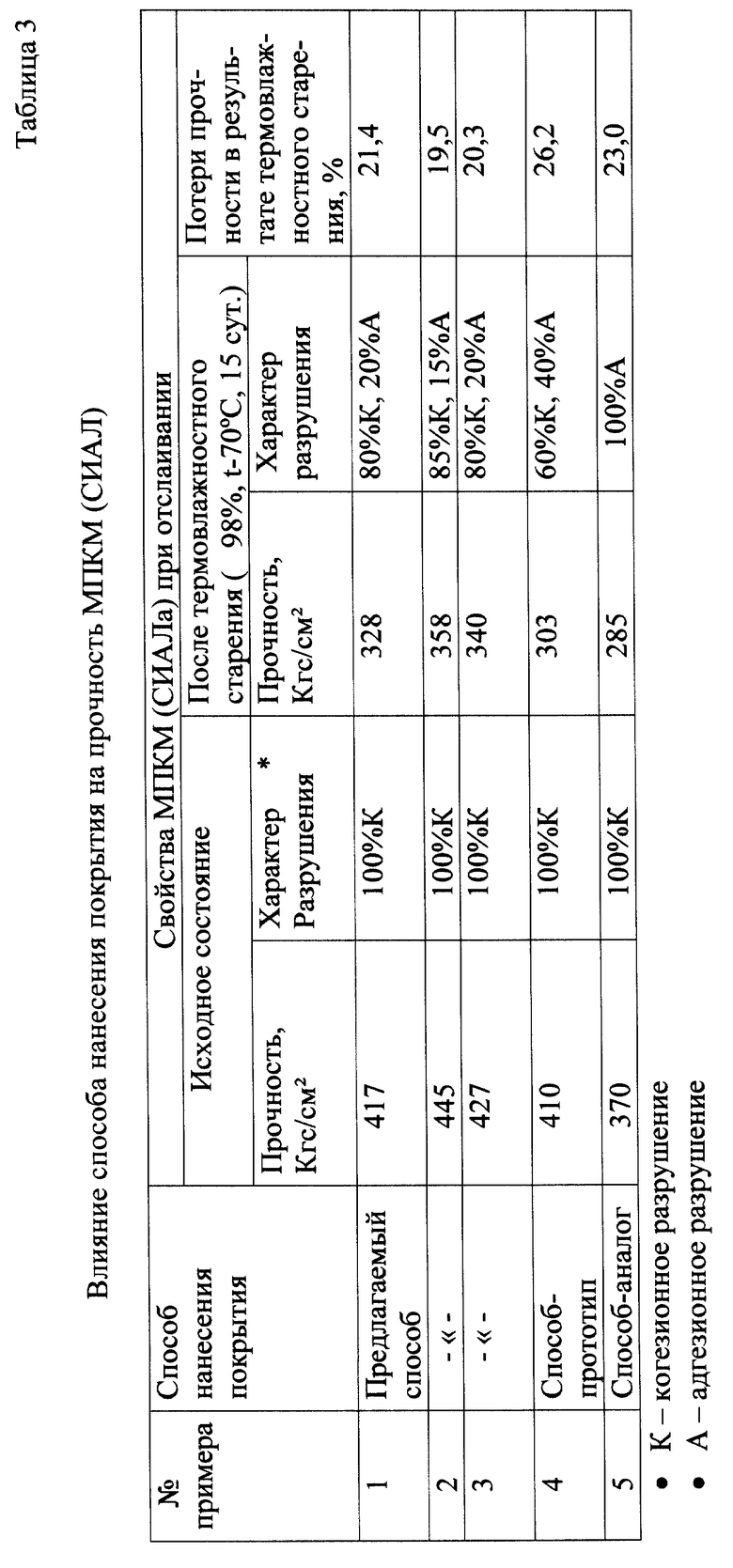

Из пяти листов сплава 1163АТ с покрытием, нанесенным предлагаемым способом, с применением препрега, армированного стеклотканью изготавливали МПКМ - СИАЛ.

Полученный материал испытывался с определением прочностных характеристик при отслаивании. Результаты прочностных характеристик, определенных в исходном состоянии (после полимеризации препрега) и после термовлажностного старения (влажность 98%, температура 70oС, продолжительность экспозиции 15 суток) приведены в таблице 3. Полученные результаты показали, что предлагаемый способ нанесения покрытия обеспечивает прочностные свойства при отслаивании в исходном состоянии более высокие, чем по способу-аналогу и выше, чем по способу-прототипу. Причем получен существенно меньший разброс данных, большая стабильность результатов. Потери прочности материала СИАЛ после термовлажностного старения (влажность 98%, t=70oС, время 15 суток) составляют 19,5-21,4%, это меньше, чем для покрытий по способу-аналогу (23%) и покрытий по способу-прототипу (26,2%).

Изучение концентрации компонентов в растворе анодного оксидирования и режима анодного оксидирования в пределах предлагаемого способа не приводит к существенному изменению прочностных характеристик СИАЛа.

Таким образом, предлагаемый способ нанесения покрытий на алюминий и его сплавы обеспечивает высокие прочностные свойства клеевых соединений и МПКМ, защитные свойства формируемых при этом покрытий достаточны для надежной эксплуатации конструкций во всеклиматических условиях. Покрытие, полученное предлагаемым способом, не снижает усталостных характеристик материала, имеет окраску, что дает возможность контроля наличия покрытия, технологических и металлургических дефектов.

Растворы для анодного окисления и уплотнения покрытия не содержат ионов шестивалентного, трехвалентного хрома и других веществ, оказывающих вредное экологическое влияние на человека и окружающую среду.

Источники информации

1. Патент США 4256547.

2. ГОСТ 9.305-84.

3. Патент США 4085012.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2001 |

|

RU2207401C1 |

| Способ электрохимического нанесения покрытия на изделия из алюминиевого сплава | 2023 |

|

RU2821180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 2014 |

|

RU2547983C1 |

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНООКИСНОГО ПОКРЫТИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2114219C1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2276698C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2207400C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2012 |

|

RU2480534C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

Изобретение относится к электрохимическому способу нанесения покрытий на алюминий и его сплавы, широко применяемые в качестве конструкционных материалов, в клеевых соединениях и металлополимерных композиционных материалах. Способ включает двухступенчатое анодное оксидирование детали в растворе, содержащем фосфорную кислоту, серную кислоту и тетраборат натрия, двухступенчатое анодное оксидирование ведут непрерывно, перед анодным оксидированием проводят гомогенизирующую обработку, а после анодного оксидирования проводят уплотнение покрытия с одновременным окрашиванием. Технический результат: обеспечение наряду с высокой и стабильной адгезионной прочностью и высокими усталостными характеристиками удовлетворительной коррозионной стойкости во всеклиматических условиях эксплуатации конструкции, возможности визуального контроля покрытия, металлургических технологических дефектов. 4 з.п.ф-лы, 3 табл.

Фосфорная кислота - 150 - 400

Серная кислота - 10 - 30

Тетраборат натрия - 5 - 10

Вода - До 1 л

при температуре 15-35oС.

первая ступень при напряжении 7-9 В в течение 8-10 мин;

вторая ступень при напряжении 19-21 В в течение 15-20 мин.

Таннид или экстракт дубильный растительный - 5 - 50

Бензотриазол (БТА) - 0,0001 - 0,0005

Однозамещенный фосфат натрия - 0,02 - 2,0

Вода - До 1 л

при температуре 95-100oС.

| US 4085012, 18.04.1978 | |||

| Электролит эматалирования алюминия и его сплавов | 1983 |

|

SU1133313A1 |

| Водный раствор для уплотнения анодных окисных пленок | 1972 |

|

SU449113A1 |

Авторы

Даты

2002-07-27—Публикация

2001-01-19—Подача