Изобретение относится к землеройной технике, используемой преимущественно при разработке месторождений полезных ископаемых открытым способом, в частности - к погрузочным экскаваторам-драглайнам, которые в последнее время получили название "кранлайн".

Известен экскаватор-драглайн, содержащий опорную базу, поворотную платформу, стрелу с головными отклоняющими блоками и ковш, соединенный канатами с подъемной к тяговой лебедками [1]. Такой драглайн непригоден для погрузки горной массы в кузов транспортного средства, так как разгрузка ковша производится только в зоне головной части стрелы и сопровождается его поперечной и продольной раскачкой, что затрудняет прицельную разгрузку копта (даже при укороченных стрелах), а разгрузка крупнокусковой горной массы в транспортное средство вообще не возможна по соображениям техники безопасности.

Наиболее близким к изобретению является погрузочный экскаватор-драглайн (кранлайн), содержащий опорную базу, поворотную платформу, стрелу, тяговую и подъемную лебедки, а также лебедку заброса ковша с соответствующими канатами. Подъемные канаты проходят через отклоняющие блоки, установленные на стреле, и соединены с ковшом с открывающейся задней стенкой, снабженной запорным механизмом в виде подпружиненного засова с рычажной системой, с которой взаимодействует разгрузочная цепь, состоящая из удлиненных звеньев и приводимая в действие специальной лебедкой [2]. Недостатком такого кранлайна является сложность и ненадежность работы запорного механизма ковша, что значительно снижает производительность погрузочно-разгрузочных операций.

Задача изобретения заключается в том, чтобы упростить конструкцию запорного механизма ковша, автоматизировать его работу и за счет этого повысить производительность работы кранлайна при погрузке в кузова транспортных средств.

Эта задача решается тем, что в погрузочном экскаваторе-драглайне, содержащем опорную базу, поворотную платформу, стрелу с ковшом, подвешенным к ней с помощью подъемных канатов с коромыслом, проходящих через установленные на стреле отклоняющие блоки, при этом открывающаяся задняя стенка ковша снабжена запорным механизмом в виде разгрузочной цепи и засова с рычагом, согласно изобретению разгрузочная цепь одним концом прикреплена к рычагу запорного механизма, а другим - к коромыслу подъемных канатов, причем длина разгрузочной цепи меньше максимального расстояния по прямой между точками ее крепления. Кроме того, отклоняющие блоки подъемных канатов расположены в средней части по длине стрелы и разнесены по ее ширине.

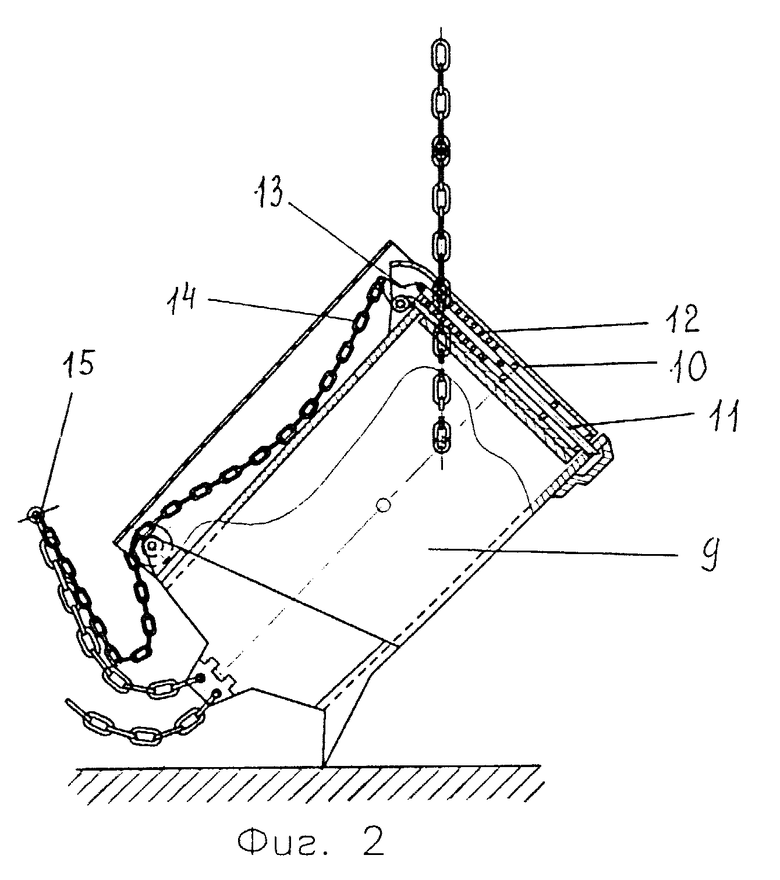

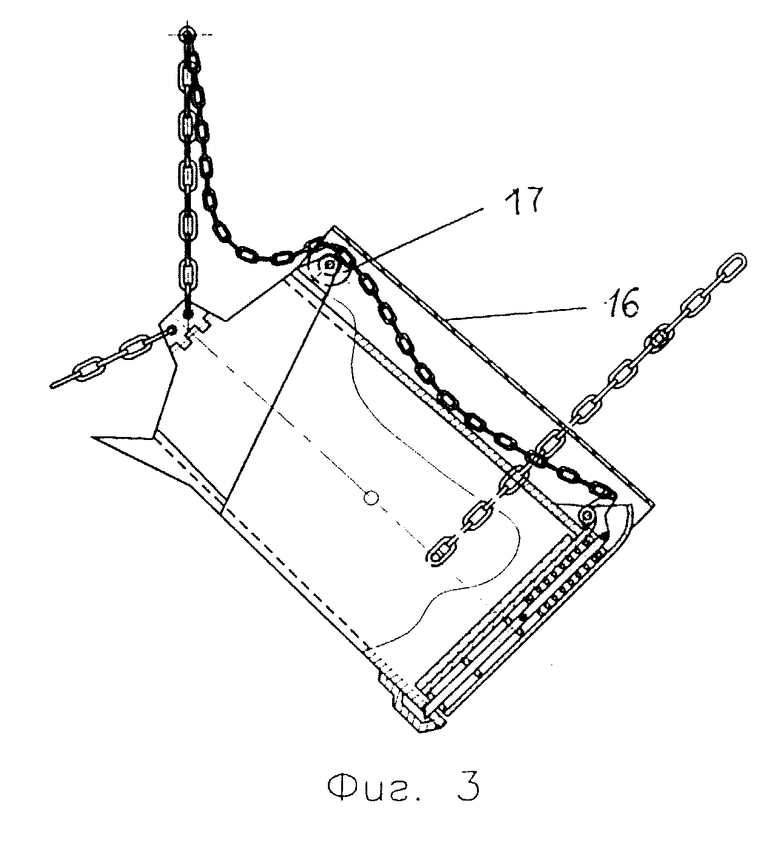

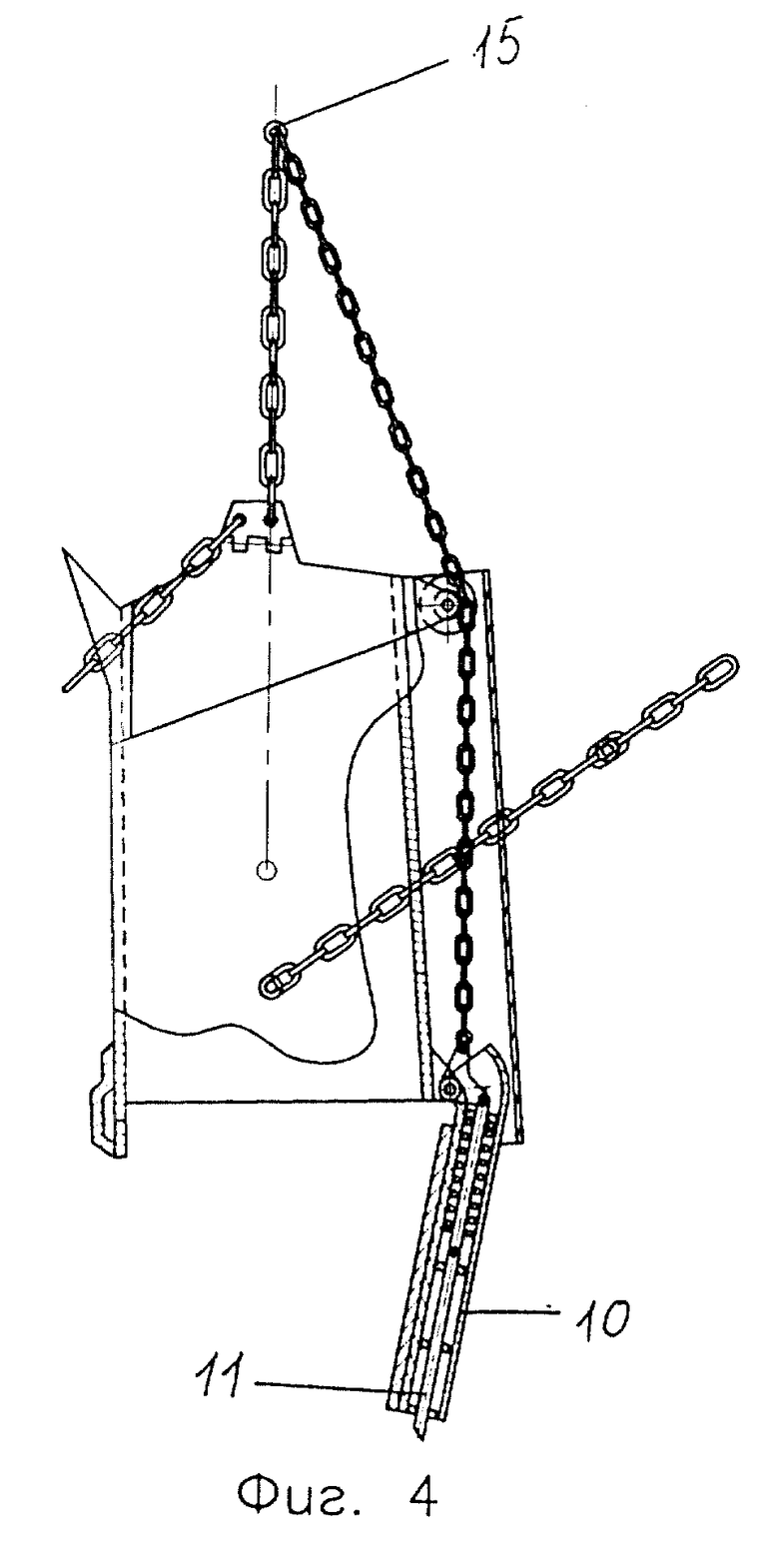

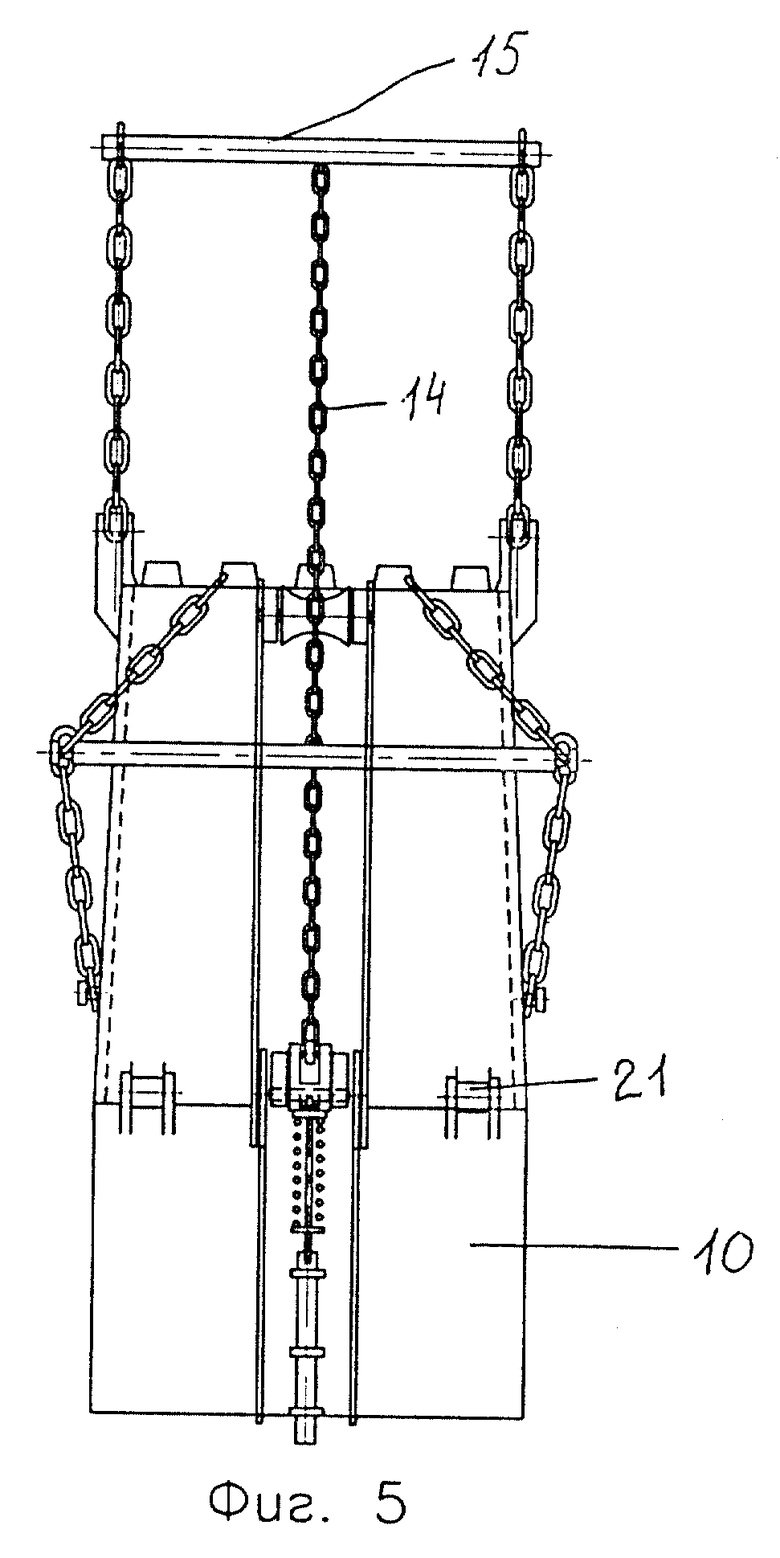

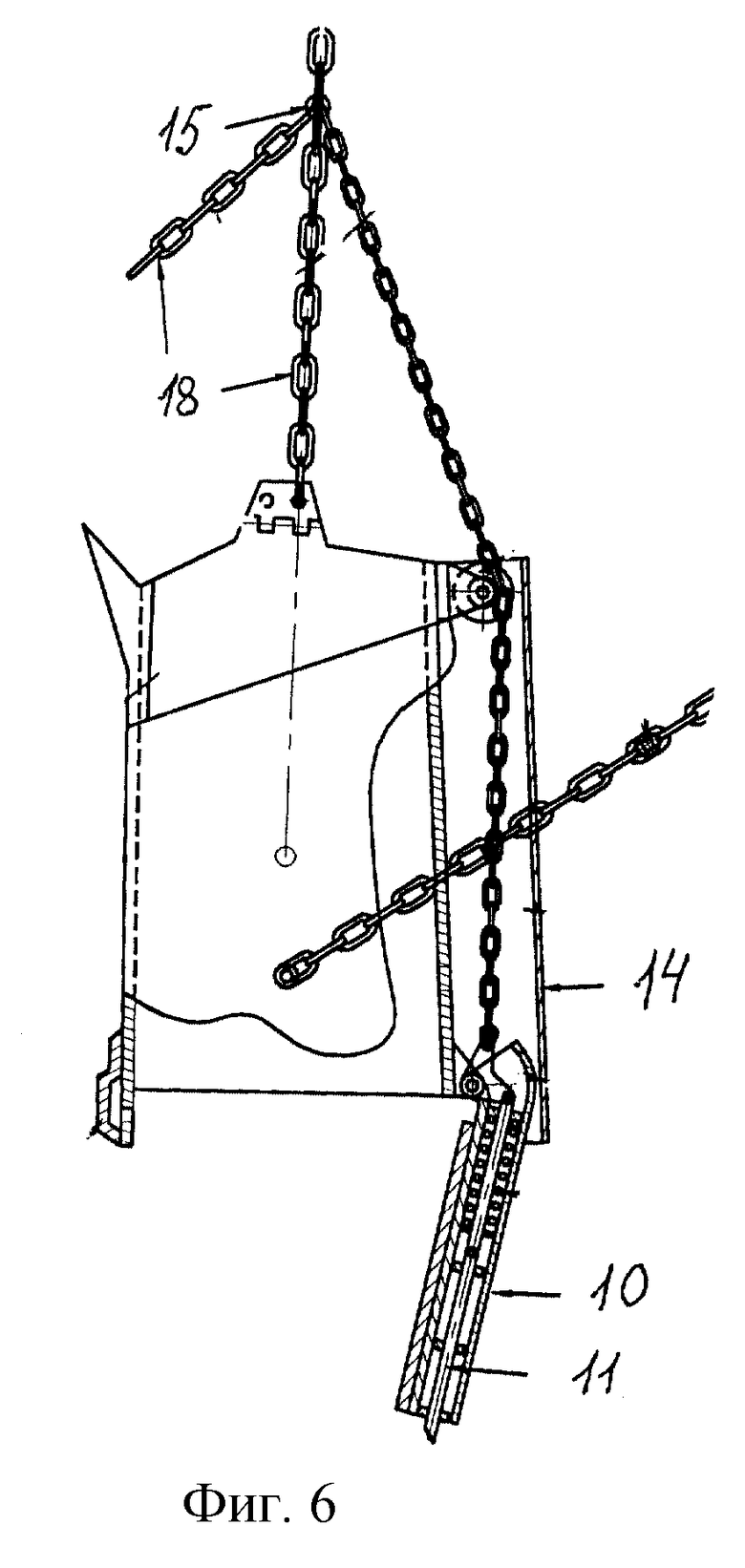

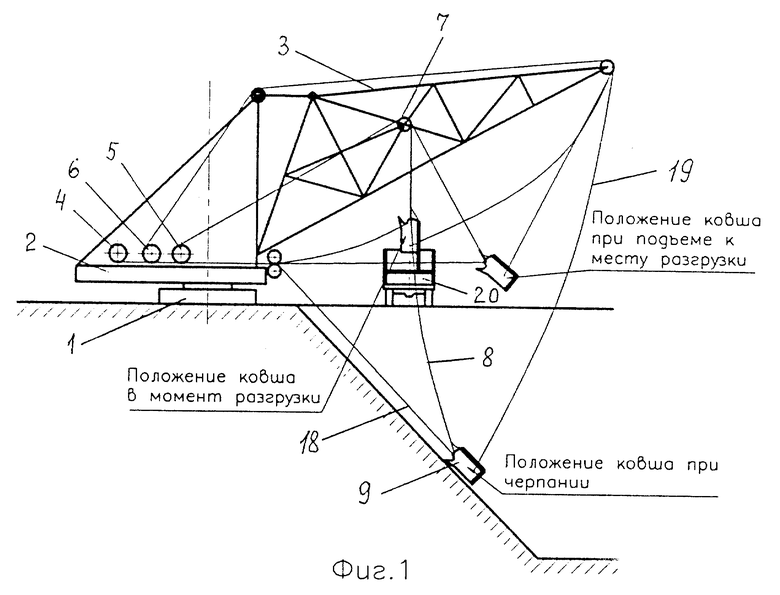

На фиг. 1 изображена принципиальная схема предлагаемого экскаватора-драглайна; на фиг.2 - ковш драглайна момент "приземления" при забросе в забой, вид сбоку; на фиг.3 - то же, при подъеме к месту разгрузки; на фиг.4 - то же, в момент разгрузки; на фиг.5 - ковш драглайна в момент разгрузки, вид сзади, на фиг.6 - вариант соединения тягового каната.

Драглайн содержит опорную базу 1, поворотную платформу 2, стрелу 3 и лебедки: тяговую 4, подъемную 5 и забросную 6. В средней части стрелы 3 установлены отклоняющие блоки 7 для подъемных канатов 8. Ковш 9 соответствующими канатами соединен с каждой из упомянутых лебедок и имеет открывающуюся заднюю стенку 10, снабженную запорным механизмом. Последний представляет собой засов 11 с пружиной 12, с которым связано плечо двуплечего рычага 13. К другому плечу прикреплена разгрузочная цепь 14, второй конец которой закреплен на коромысле 15 подъемных канатов 8. Цепь 14 защищена от повреждений защитным кожухом 16. Длина разгрузочной цепи 14 меньше, чем максимальное расстояние по прямой между точками крепления цепи 14 рычагу 13 и коромыслу 15 при вертикальном положении ковша. На ковше 9 предусмотрен опорный ролик 17 для цепи 14.

Принцип работы погрузочного экскаватора-драглайна заключается в следующем.

При прослабленных подъемных 8 и тяговом 18 канатах ковш 9 на забросном канате 19 опускается в забой, при этом врезаясь зубьями в горную массу (фиг. 2). После этого происходит укладка ковша на поверхность забоя. Затем производится черпание горной массы, что ничем не отличается от черпания известными драглайнами. Подъем ковша к месту разгрузки осуществляется под воздействием усилий в тяговом 18 и забросном 19 канатах, что обеспечивает наклонное положение ковша (30-45 град. к горизонту), благодаря чему предотвращается просыпь горной массы. После установки над кузовом транспортного средства 20 (самосвала или думпкара) ковш опускают как можно ближе к днищу кузова и ослабляют натяжение забросного каната 19, что приводит к повороту ковша в вертикальное положение. Под действием силы тяжести ковш повисает на коромысле 15 подъемных канатов, разгрузочная цепь 14 натягивается и, воздействуя на рычаг 13, выдергивает засов. Освобожденная задняя стенка 10 ковша поворачивается (откидывается) на шарнирах 21, и горная масса высыпается из ковша в кузов транспортного средства 20. После разгрузки ковш приводят в прежнее, наклонное положение, в результате чего цепь 14 провисает, задняя стенка поворачивается, подпружиненный засов входит в паз и запирает заднюю стенку 10. Для улучшения разгрузки тяговый канат 18 может быть прикреплен к ковшу, а к коромыслу 15 упряжи подъемных канатов 8 (фиг.6).

Отклоняющие блоки 7 подъемных канатов установлены в средней части по длине стрелы и разнесены по ее ширине, благодаря чему практически устраняется раскачивание ковша, что способствует прицельной разгрузке ковша в кузов транспортного средства.

Разгрузка ковша через заднюю стенку имеет ряд преимуществ по сравнению с разгрузкой опрокидыванием, так как существенно снижает вероятность просыпей. Кроме того, разгрузка через заднюю стенку позволяет использовать грузовые емкости с существенно меньшей погрузочной поверхностью (например, думпкары), причем повышается безопасность работ, так как практически исключается вероятность разгрузки горной массы над кабиной машиниста, что особенно важно при погрузке крупнокусковой горной массы.

Источники информации

1. Домбровский Н.Г. Экскаваторы. "Машиностроение", М., 1969, с. 121.

2. Патент РФ 2079609, E 02 F 3/48, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 1994 |

|

RU2079609C1 |

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 2010 |

|

RU2431719C1 |

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 1993 |

|

RU2039160C1 |

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1995 |

|

RU2078875C1 |

| СПОСОБ РАЗГРУЗКИ КОВША ДРАГЛАЙНА И РАБОЧЕЕ ОБОРУДОВАНИЕ ДРАГЛАЙНА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2000 |

|

RU2184190C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ДРАГЛАЙНА ШАГАЮЩЕГО ПОГРУЗОЧНОГО | 1993 |

|

RU2090705C1 |

| СПОСОБ ОТРАБОТКИ РАБОЧЕГО БОРТА КАРЬЕРА В ПЕРИОД ЕГО РЕКОНСТРУКЦИИ | 2000 |

|

RU2182971C2 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА-ДРАГЛАЙНА | 2015 |

|

RU2597896C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА-ДРАГЛАЙНА | 2015 |

|

RU2597895C1 |

| ВЫЕМОЧНО-ПОГРУЗОЧНЫЙ ДРАГЛАЙН | 2022 |

|

RU2802772C1 |

Изобретение относится к погрузочным экскаваторам-драглайнам, используемым преимущественно при разработке полезных ископаемых открытым способом. Погрузочный экскаватор-драглайн содержит опорную базу, поворотную платформу, стрелу с ковшом, подвешенным к ней с помощью подъемных канатов с коромыслом, проходящих через установленные на стреле отклоняющие блоки. Открывающаяся задняя стенка ковша снабжена запорным механизмом в виде разгрузочной цепи и засова с рычагом. Разгрузочная цепь одним концом прикреплена к рычагу запорного механизма, а другим - к коромыслу подъемных канатов. Отклоняющие блоки подъемных канатов расположены в средней части по длине стрелы и разнесены по ее ширине. Повышается производительность. 1 з.п.ф-лы, 6 ил.

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 1994 |

|

RU2079609C1 |

| ПОДВЕСКА КОВША ДРАГЛАЙНА | 0 |

|

SU387091A1 |

| Рабочее оборудование экскаватора-драглайна | 1980 |

|

SU945293A1 |

| Рабочее оборудование экскаватора-драглайна | 1978 |

|

SU947299A1 |

| Подвеска ковша экскаватора-драглайна | 1984 |

|

SU1177421A1 |

| Рабочее оборудование землеройной машины | 1982 |

|

SU1270226A1 |

Авторы

Даты

2002-07-27—Публикация

2000-11-13—Подача