1

Изобретение относится к теплоэнергетике и может быть использовано при оргаиизаыии маслоснабжения паровых турбин.

Известны системы маслоснабжения паровой турбины, содержащие маслоохладители, подключенные к сепаратору влаги, трубопрсжоды соединения маслоохладителей с о&цей магистралью подвода масла к подшипникам турбины и блок зашиты, связанный с исполнительными клапа нами турбины С

Однако в этих системах управление потоком масла через сепаратор влаги не автоматизировано, что снижает надежность работы элементов турбины.

Наиболее близкой к предлагаемой является система маслоснабжения паровой турбины, содержащая маслоохладители с давлением воды, превышающим давление масла, подклк)ченньге дренажными линиями к сепаратору влаги и соединенные трубопроводами, снабженными установленными на них основными датчиками влагосодержания, с о&пей магистралью подвода маспа к подшипникам турбины, причем датчики подключены через блоки управления к исполнительным клапанам маслоохладите- лей, и блок защиты, связанный с исполнительными клапанами турбины 2. В этой системе при повышенном обводни1ии масла датчик влагосодержаиия определяет место нарушения плотности и, воздействуя иа исполнительные клапаны маслоохладителя, отключает последний и соединяет его- с сепаратором влаги, в результате чего возрастает эффективность удаления воды из масла.

Недостаток такой системы - низкая надежность работы подшипников.

Цель изобретения - повышение надежности работы подшипников.

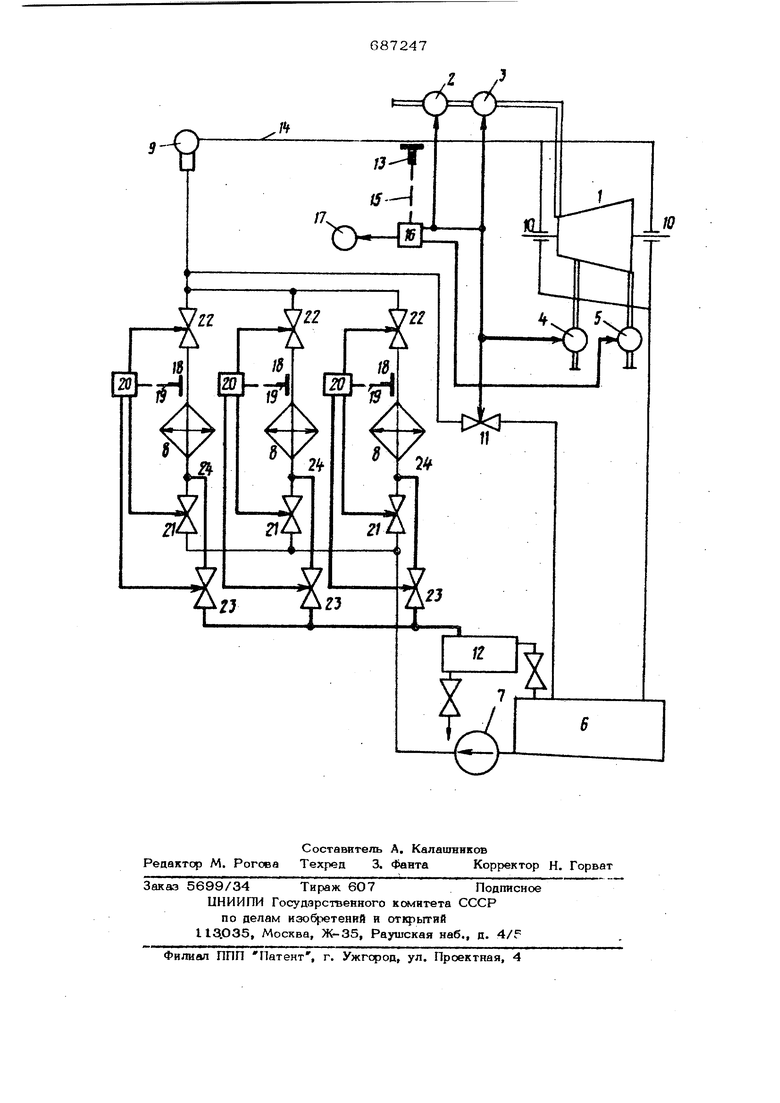

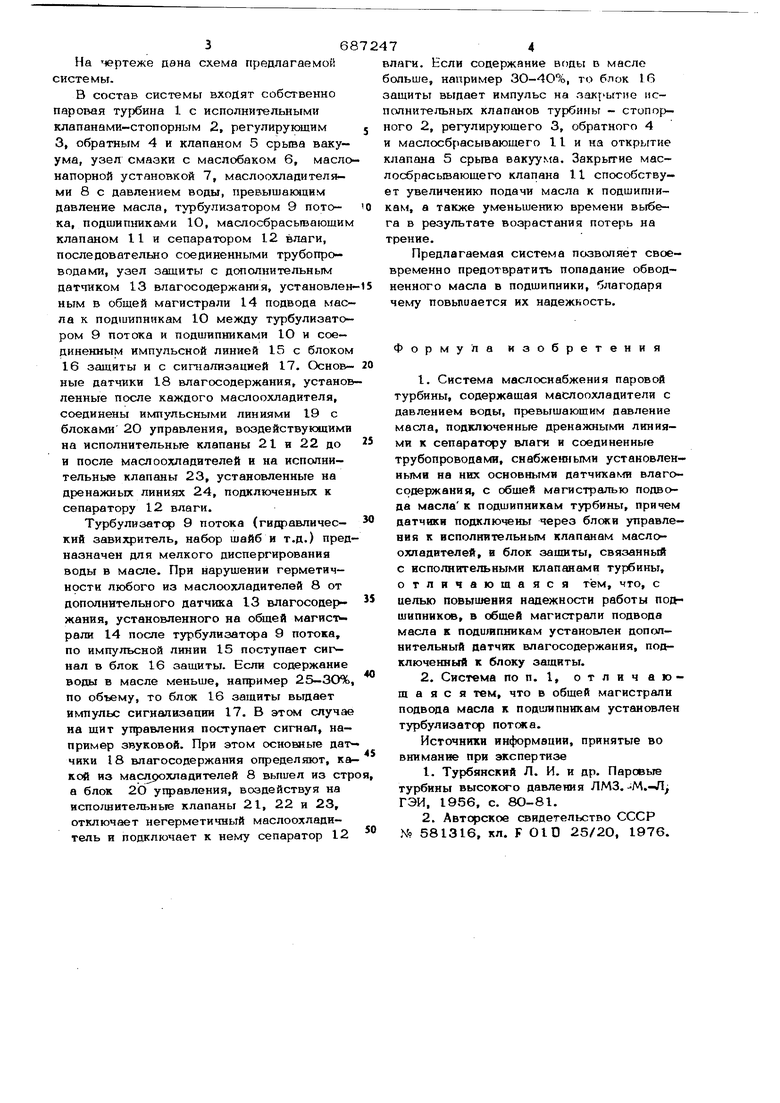

Это достигается тем, что в общей магистрали подвода масла и подшипникам установлен дополнительный датчик влагосодержания, подключенный к блоку защиты. Кроме того, в общей магис.трали подвода масла к подшипникам установлен турбулизатор потока. На чертеже дана схема предлагаемой системы. В состав системы входят собственно паровая ту{)бина 1. с исполнительными клапанами-стопорным 2, регулирующим 3, обратным 4 и клапаном 5 срыва вакуума, узел смааки с маслобаком 6, масл напорной установкой 7, маслоохладителями 8 с давлением воды, превышающим давление масла, турбулизатором 9 потока, подшипниками Ю, маслосбрасьгеаюши клапаном 11 и сепаратором 12 влаги, последовательно соединенными трубопроводами, узел защиты с дополнительным датчиком 13 влагосодержания, установле ным в общей магистрали 14 подвода мас ла к подшипникам 10 между турбулизато ром 9 потока и подшипниками 1О и соединенным импульсной линией 15 с блоком 16 защиты и с сигаализацией 17. Основ ные датчики 18 влагосодержания, устано ленные после каждого маслоохладителя, соединены импульсными линиями 19 с блоками 2О управления, воздействующими на исполнительные клапаны 21 и 22 до и после маслоохладителей и на исполнительные клапаны 23, установленные на дренажных линиях 24, подключенных к сепаратору 12 влаги. Турбулизатор 9 потока (гидравлический завихритель, набор шайб и т.д.) пред назначен для мелкого диспергирования воды в масле. При нарушении герметичности любого из маслоохладителей 8 от дополнительного датчика 13 влагосодернжания, установленного на общей магисррали 14 после турбулизатора 9 потока, по импульсной линии 15 поступает сигнал в блок 16 защиты. Если содержание воды в масле меньше, например 25-ЗО% по объему, то блек 16 защиты выдает импульс сигнализации 17. В этом случа на щит управления поступает сигнал, например звуковой. При этом основные дат чики 18 влагосодержания определ5аот, ка кой из маслрохладителей 8 вышел из ст а блок 20 управления, воздействуя на испо/шительные клапаны 21, 22 и 23, отключает негерметичный маслоохладитель и подключает к нему сепаратор 12 аги. Если содержание вгщы в масле льше, например ЗО-4О%, то блок 16 щиты выдает импульс на закрытие исолнительных клапанов турбины - стопорого 2, регулирующего 3, обратного 4 маслосбрасывающего 11 и на открытие апана 5 срьгеа вакуума. Закрытие мае- осбрасьюающего клапана 11 способствут увеличению подачи масла к подшипниам, а также уменьшению времени выбеа в результате возрастания потерь на рение. Предлагаемая система позволяет своеременно предотвратить попадание обводенного масла в подшипники, благодаря ему повьпиается их надежность. Форму л а изобретения 1.Система маслоснабжения паровой турбины, содержащая маслоохладители с давлением воды, превышающим давление масла, подключенньге дренажными линиями к сепаратору влаги и соединенные трубопроводами, снабженными установленными на них основными датчикак-га влагосодержания, с общей магистралью подвода масла к подшипникам турбины, причем датчики подключены через блоки управления к исполнительным клапанам маслоохладителей, и блок защиты, связанный с исполнительными клапанами турбины, отличающаяся тем, что, с целью повышения надежности работы подшипников, в общей магистрали подвода масла к подшипникам установлен дополнительный датчик влагосодержания, подключенный к блоку защиты. 2.Система по п. 1, отличающаяся тем, что в общей магистрали подвода масла к подшипникам уст шовлен Турбулизатор потока. Источнихи информации, принятые во внимание при экспертизе 1.Турбянский Л. И. и др. Паровые турбины высокого давления ЛМЗ..у ГЭИ, 1956, с. 8О-81. 2.Авторское свидетельство СССР № 581316, кл. F 010 25/20, 1976.

г /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты подшипников паровой турбины | 1977 |

|

SU754095A1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ | 1992 |

|

RU2037625C1 |

| Гидросистема управления клапанами паровой турбины | 2017 |

|

RU2670470C1 |

| ПАРОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА С НЕЗАВИСИМЫМИ ПОТРЕБИТЕЛЯМИ ПАРА | 1992 |

|

RU2036316C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ И ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2010 |

|

RU2450128C1 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОТОКОМ ПАРА В ПАРОВОЙ ТУРБИНЕ С ПРОТИВОТОЧНЫМИ ЦИЛИНДРАМИ | 1992 |

|

RU2037052C1 |

| Система маслоснабжения турбомашины | 1980 |

|

SU994785A1 |

| Система маслоснабжения | 1978 |

|

SU767376A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2248451C1 |

Авторы

Даты

1979-09-25—Публикация

1977-07-13—Подача