Изобретение относится к области устройств для утилизации отходов, содержащих полимерные соединения, в первую очередь, поношенных шин автомобилей.

Вышедшие из употребления шины всех разнообразных типов и назначений составляют серьезную экологическую проблему во всем мире. При достаточно невысокой складской плотности (около 160 кг/м) они требуют крупных площадей для хранения и могут вызвать воспламенение и нестабильность в массе других отходов. Общее образование массы старых автошин в развитых странах по разным оценкам составляет от 10 до 20 кг на каждого жителя. Основным компонентом резиновой массы являются синтетический или природный каучук, который по своему химическому составу является продуктом полимеризации ненасыщенных углеводородов.

Известным является патент ЕЕ 02943В1, Int.Cl C 08 J 11/2; C 10 G 1/10 "Утилизация резиновых отходов методом деструктивной термической обработки твердого теплоносителя сланца". Данное изобретение касается утилизации полимерных отходов, в первую очередь, поношенных автошин путем термической обработки (полукоксования) с целью производства масла и газа для химической промышленности и энергетики. Комплексная утилизация резиновых отходов производится по методу твердого теплоносителя при деструктивной термической обработке смеси измельченной резины и сланца. Это довольно сложный технологический процесс, который требует дополнительной переработки автошин - измельчения, проходит при низком температурном режиме (не более +800oС) и предусматривает обязательное добавление сланца.

Известна полезная модель EE 9800195U, Int. Cl C 08 J 11/12; С 10 G 1/10 "Линия комплексной утилизации негодных для использования резиновых шин" авторов: А. Рейнер, М. Маргусте, Ю. Пярнитс, Ю. Канн, Ю. Крийс, дата публикации - 15.04.1999. Данная линия состоит из полукоксового устройства, смесителя, очага и устройства для измельчения резиновой массы. Процесс утилизации негодных для использования резиновых шин проходит в два этапа, включает предварительное измельчение, является сложным и трудоемким, что значительно повышает себестоимость утилизации. В качестве наиболее близкого аналога является установка по GB 1437224 A, F 23 G 7/00, 26.05.1976, так как является устройством того же назначения, что и заявленная. Однако данная установка является установкой непрерывного действия, обеспечивающей высокотемпературный процесс газификации измельченной резины или смеси измельченной резины с другими отходами, состоящий из двух этапов, частичной газификации с образованием кокса. Заявленная установка циклического действия предназначена для низкотемпературного процесса газификации цельных использованных шин.

Задачей настоящего изобретения является полная утилизация автошин и предотвращение вредных выбросов в атмосферу.

Технический результат, получаемый при решении данной задачи, - получение тепловой энергии за счет сжигания газов, образовавшихся в результате утилизации. Для этого установка циклического действия для утилизации отходов, содержащих полимерные соединения, состоит из блока газификации, соединенного с узлом утилизации газа, блок газификации включает газогенератор, выполненный из бака, содержащего люки для загрузки и выгрузки, и реактора. Узел утилизации газа выполнен из трубы, газопровода, форсунки зажигания и дожига. Блок газификации снабжен вентилятором первичного воздуха, упомянутый бак имеет диаметр 3-4 м и высоту 4-5 м, реактор выполнен с верхней сферической крышкой и расположенным на ней предохранительным клапаном диаметром 150-300 мм и высотой 1-2 м, в днище реактора размещены 80-120 форсунок для подачи первичного воздуха, узел утилизации снабжен дросселем вторичного воздуха диаметром 100-250 мм и вентилятором вторичного воздуха, упомянутая труба имеет диаметр 400-600 мм, экранирована изнутри жаростойким бетоном, газопровод имеет диаметр 130-160 мм. Температура при процессе газификации в нашей установке в интервале от 100 до 500 град.С, в то время как в аналоге - температура при процессе - до 1400 град.С. Подача воздуха в днище газогенератора через данное количество форсунок обеспечивает ускоренный процесс охлаждения, который оказывает влияние на перезагрузку установки. Существенным отличием является также наличие в установке форсунки зажигания и дожига, которая позволяет управлять процессом горения газа и его остаточного дожига. Приводим обоснование оптимальных размеров установки, обеспечивающих ее работу: диаметр трубы 400-600 мм обеспечивает взрывобезопасность при обратном ударе, диаметр газопровода 130-160 мм обеспечивает пропускную способность газа, производимого установкой, дроссель диаметром 100-250 мм уменьшает сопротивление с учетом внутреннего сечения трубопровода вторичного воздуха, необходимого для достаточного разбавления факела при горении газа.

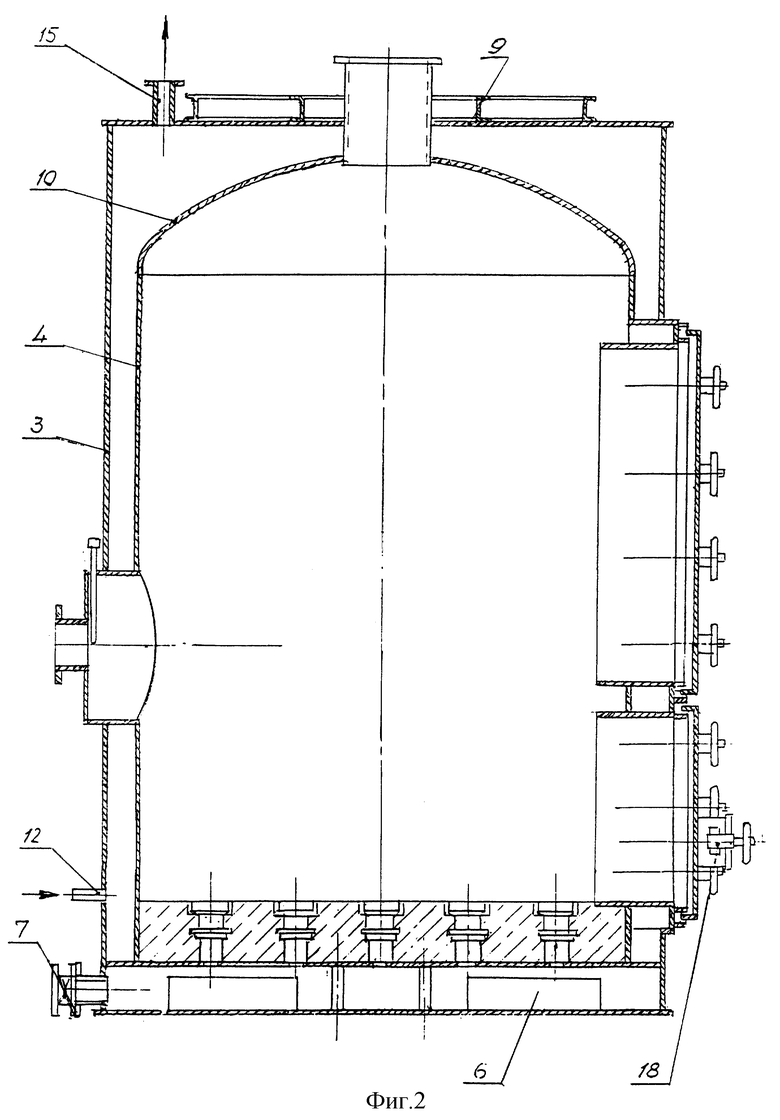

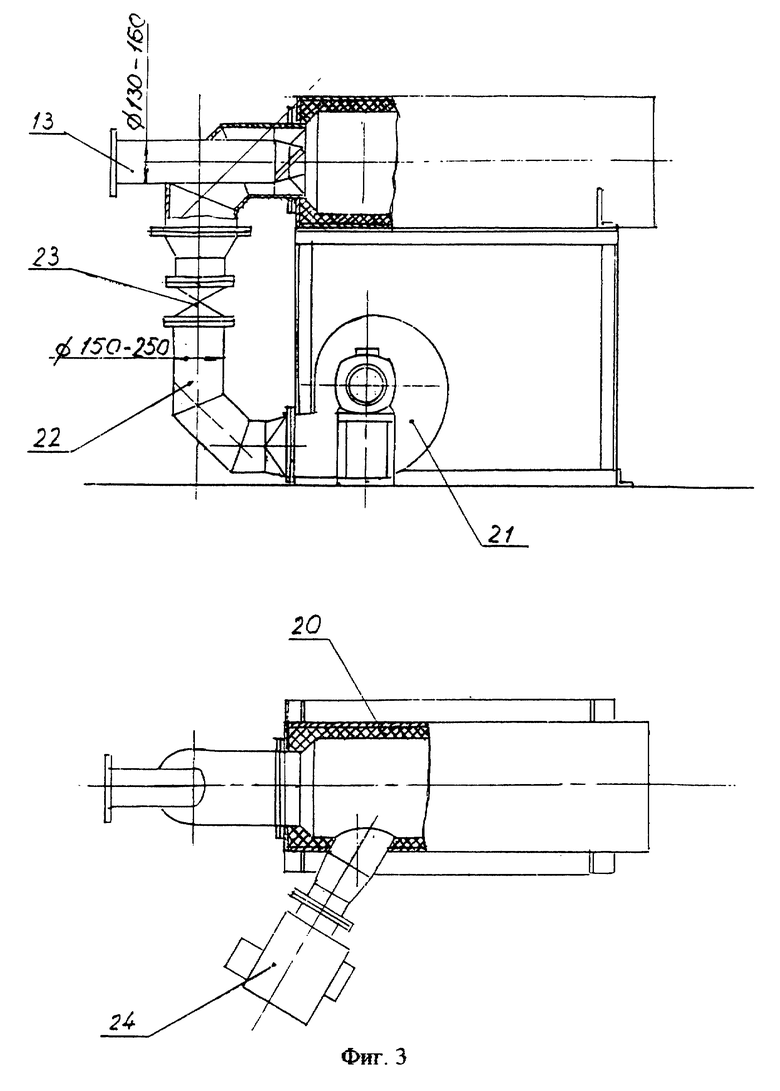

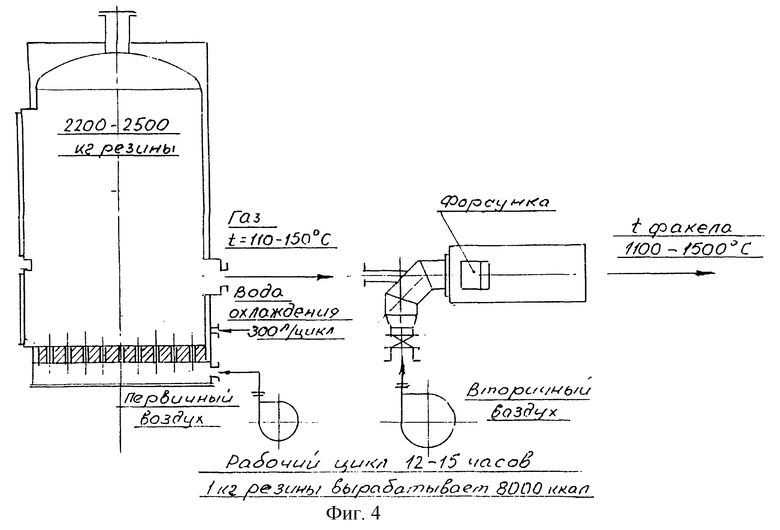

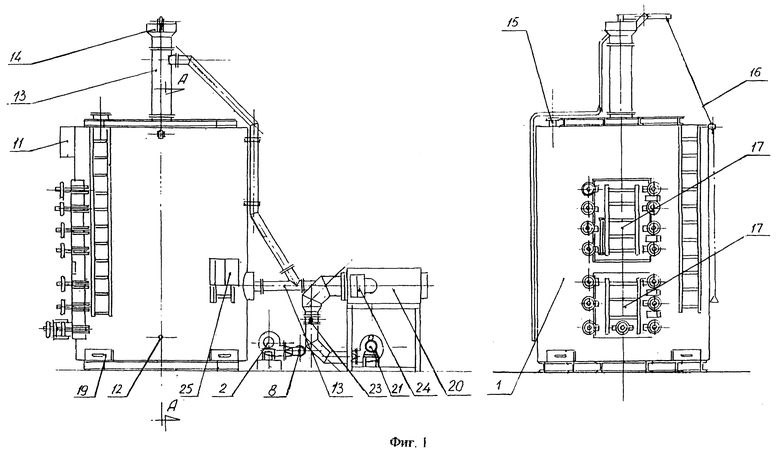

Настоящее изобретение поясняется чертежами, где на фиг.1 показан общий вид установки циклического действия для утилизации отходов, содержащих полимерные соединения; на фиг. 2 - газогенератор, вид А-А; на фиг. 3 - узел утилизации, общий вид и вид сверху; на фиг.4 показана технологическая схема работы установки циклического действия для утилизации отходов, содержащих полимерные соединения.

Заявляемая установка состоит из двух основных узлов: блока газификации и узла утилизации. Блок газификации содержит газогенератор 1 с вентилятором первичного воздуха 2. Газогенератор 1 состоит из бака (наружной обечайки) 3 и реактора 4, в котором расположены от 80 до 120 форсунок 6 для подачи первичного воздуха. Первичный воздух подают вентилятором 2 через дроссельный клапан 7 по трубопроводу 8 в нижнюю часть газогенератора. Бак 3 выполнен из конструкционной стали Ст.3 толщиной 8 мм. Воду для охлаждения подают через бак подпитки 11 в нижнюю часть бака 3 через патрубок подачи 12. На крышке 9 бака 3 расположены газопровод 13 диаметром 130-160 мм для выхода образующегося газа с предохранительным клапаном 14 и патрубок 15 отвода пароконденсата охлаждения, от предохранительного клапана вниз опускается стальной трос диаметром 4 мм с рукояткой 16, при помощи которой осуществляется работа клапана в ручном режиме. В боковой части бака 3 расположены люки загрузки автошин и выгрузки золы 17. В нижнем люке 17 расположено запальное отверстие 18, через которое осуществляется запуск процесса. У самого днища бака 3 расположены симметрично по всему диаметру четыре люка 19 для чистки вентиляционного канала от зольных остатков горения. Узел утилизации состоит из трубы 20 диаметром 400-600 мм, экранированной жаростойким бетоном, и вентилятора вторичного воздуха 21, соединенных друг с другом через канал подачи вторичного воздуха 22, с дросселем вторичного воздуха 23. Форсунка зажигания и дожига 24 расположена на трубе 20 под углом 120 град. Узел утилизации связан с блоком газификации через газопровод 13. Управление работой заявляемой установки осуществляют при помощи приборов КИП и А, расположенных в шкафу (щите) управления 25. Перед пуском установки производят проверку следующих узлов: первичного вентилятора 2, вторичного вентилятора 21, форсунки зажигания и дожига 24, после этого загружают реактор 4 через люк загрузки - выгрузки 17 подержанными шинами. После загрузки реактора 4 запускают форсунку зажигания 24 и заполняют бак газогенератора 3 водой через бак подпитки 11. Форсунка зажигания и дожига 24 производит разогрев трубы 20, экранированной жаростойким бетоном, в течение 10 мин. Затем закладывают ветошь внутри у нижнего люка 17, обливают ветошь и автошины керосином (3-5 литров), закрывают и через запальное отверстие 18 зажигают факелом ветошь и автошины, предварительно открыв предохранительный клапан 14. В течение 3-5 минут происходит обильное возгорание автошин внутри реактора 4. Когда начнут хлопать обратные удары в запальное отверстие 18, его закрывают и производят запуск первичного вентилятора 2 и вторичного вентилятора 21. Дроссель 7 первичного вентилятора 2 и дроссель 23 вторичного вентилятора 21 при этом открыты на max. Затем закрывают предохранительный клапан 14 и газ через газопровод 13 поступает в узел дожига. После 20 минут работы при достижении оптимального факела на форсунке зажигания и дожига 24 перекрывают подачу жидкого топлива. Регулировку процесса осуществляют при помощи приборов КИП и А, расположенных в шкафу управления 25. За время процесса температура газа в реакторе 4 колеблется от 100 до 500 град.С. Температура факела достигает 1000-1500 град. С. Реактор 4 вмещает за одну загрузку от 1800 до 2500 кг подержанных шин, и цикл работы составляет от 12 до 15 часов. По окончании процесса получения горючего газа происходит постепенное затухание, после чего выключают первичный вентилятор 2 и вторичный вентилятор 21, перекрывают подачу топлива на форсунку зажигания и дожига 24. Форсунка 24 дожигает остаточные газы в течение 30 минут, после чего форсунку выключают. Цикл закончен, закрывают дроссель 7 вентилятора 2 первичного воздуха, после чего процесс в реакторе 4 затухает из-за недостатка кислорода. Расход топлива на форсунке зажигания и дожига 24 за один цикл составляет от 14 до 16 кг дизельного топлива.

Изобретение относится к устройствам для утилизации отходов, содержащих полимерные соединения, в частности поношенных шин автомобилей. Установка состоит из блока газификации, соединенного с узлом утилизации газа. Блок газификации включает газогенератор, выполненный из бака, содержащего люки для загрузки и выгрузки, и реактора. Узел утилизации выполнен из трубы, газопровода, форсунки зажигания и дожига. Блок газификации снабжен вентилятором первичного воздуха. Упомянутый бак имеет диаметр 3-4 м и высоту 4-5 м. Реактор выполнен с верхней сферической крышкой и расположенным на ней предохранительным клапаном диаметром 150-300 мм и высотой 1-2 м. В днище реактора размещены 80-120 форсунок для подачи первичного воздуха. Узел утилизации снабжен дросселем вторичного воздуха диаметром 100-250 мм и вентилятором вторичного воздуха. Упомянутая труба имеет диаметр 400-600 мм и экранирована изнутри жаростойким бетоном. Газопровод имеет диаметр 130-160 мм. Технический результат: обеспечение полноты утилизации отходов и предотвращение вредных выбросов в атмосферу. 4 ил.

Установка циклического действия для утилизации отходов, содержащих полимерные соединения, состоящая из блока газификации, соединенного с узлом утилизации газа, блок газификации включает газогенератор, выполненный из бака, содержащего люки для загрузки и выгрузки, и реактора, узел утилизации газа выполнен из трубы, газопровода, форсунки зажигания и дожига, отличающаяся тем, что блок газификации снабжен вентилятором первичного воздуха, упомянутый бак имеет диаметр 3-4 м и высоту 4-5 м, реактор выполнен с верхней сферической крышкой и расположенным на ней предохранительным клапаном диаметром 150-300 мм и высотой 1-2 м, в днище реактора размещены 80-120 форсунок для подачи первичного воздуха, узел утилизации снабжен дросселем вторичного воздуха диаметром 100-250 мм и вентилятором вторичного воздуха, упомянутая труба имеет диаметр 400-600 мм, экранирована изнутри жаростойким бетоном, газопровод имеет диаметр 130-160 мм.

| Дисковая пила | 1986 |

|

SU1437224A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135896C1 |

| СПОСОБ ПЕЛЕНГАЦИИ РАДИОСИГНАЛОВ И МНОГОКАНАЛЬНЫЙ ПЕЛЕНГАТОР | 2002 |

|

RU2258241C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ПОДВИЖНОГО ОБЪЕКТА | 2003 |

|

RU2258240C2 |

| DE 2923898 А1, 18.12.1980 | |||

| Способ переустановки тонкостенной заготовки в механизированный патрон | 2019 |

|

RU2717760C1 |

Авторы

Даты

2002-07-27—Публикация

2000-07-07—Подача