Изобретение относится к ультразвуковому контролю, а именно к образцу для ультразвукового контроля, предназначенному для использования при аттестации оборудования для ультразвукового контроля (УЗК).

Ультразвуковой контроль является одним из объективных методов неразрушающего контроля металла или сварного соединения с целью определения таких дефектов, как несплавление (при сварке), несплошности (при изготовлении металла), трещины.

Наличие большого количества ультразвуковых дефектоскопов создает определенную трудность в выборе необходимого оборудования для контроля дефектов как в основном металле, так и в сварном шве.

С целью рационального выбора оборудования для УЗК существует система его аттестации, которая позволяет установить точность и надежность выявления дефекта в основном материале или металле сварного шва.

Для оценки метода и аппаратуры УЗК необходим образец, в котором заложены дефекты заранее выбранной формы, размеров, и известны места их расположения.

Трудности при изготовлении образца заключаются в создании в нем искусственного дефекта, который был бы идентичен реальному дефекту.

На решение этой задачи направлено изобретение, объектом которого является образец для ультразвукового контроля.

Известен испытательный образец для настройки УЗ-аппаратуры из биметалла с искусственным дефектом в виде отверстия с размещенной по его длине пластиной из звукопоглощающего материала; основная часть отверстия заполнена смесью порошка из металла наружного слоя и водостойкого связующего материала (авторское свидетельство СССР 1213412, кл. G 01 N 29/04, 1984 г.). К причинам, препятствующим достижению требуемого технического результата при использовании данного изобретения, относится то, что такое выполнение искусственного дефекта довольно далеко от реальных дефектов, что снижает качество и достоверность аттестации оборудования.

Известен испытательный образец для настройки УЗ-аппаратуры, выполненный в виде прямоугольного параллелепипеда с двумя плоскодонными отверстиями, в одном из которых размещен набор телескопических трубок с осевым стержнем, а во втором - набор сменных заглушек (авторское свидетельство 1260844, кл. G 01 N 29/04, 1984 г. ). К причинам, препятствующим достижению требуемого технического результата при использовании данного изобретения, относится то, что создание искусственного дефекта набором телескопических трубок или сменных заглушек требует дополнительных затрат на изготовление этих трубок и заглушек, а также на создание необходимого акустического контакта между элементами образца, то есть полученный искусственный дефект в соответствии с данным изобретением не отражает реальные условия, в которых может образовываться дефект, а это, в свою очередь, снижает достоверность результатов аттестации оборудования.

Наиболее близким образцом для ультразвукового контроля к заявляемому техническому решению по совокупности существенных признаков является "Образец для ультразвукового контроля" по авторскому свидетельству 1538115, кл. G 01 N 29/04, 1986 г., выполненный в виде тела из контролируемого материала с, по крайней мере, одной полостью, в которой размещен искусственный дефект (огнеупорный шамотный порошок), а остальная часть полости заварена по технологии ремонтной сварки.

К причинам, препятствующим достижению требуемого технического результата при использовании данного изобретения, относятся трудности, связанные с получением дефекта, идентичного реальному как по форме, геометрическим размерам, так и по месту расположения рабочей полости дефекта в теле образца. Данное изобретение выбрано в качестве прототипа.

Сущность предлагаемого технического решения заключается в создании искусственного дефекта, наиболее полно отражающего реальные дефекты, возникающие как в основном материале, так и в металле шва, что повышает достоверность результатов аттестации оборудования и позволяет из всей гаммы дефектоскопов выбрать наиболее подходящий для данных условий.

Указанный технический результат при использовании изобретения достигается тем, что в образец для УЗ-контроля, выполненном в виде тела из контролируемого материала с, по крайней мере, одной полостью, в которой размещен искусственный дефект, а остальная часть полости заварена, искусственный дефект выполнен в виде дефектообразующего элемента с выемкой, неразъемно соединенного с, по крайней мере, одной из плоскостей полости тела, при этом размеры и геометрическая форма выемки идентичны реальному дефекту, а дефектообразующий элемент выполнен из контролируемого материала.

Для получения искусственного дефекта, например у кромки разделки сварного соединения, дефектообразующий элемент выполнен в виде накладки.

А для того, чтобы этот дефект наиболее точно по геометрическим размерам и форме приблизить к реальному дефекту, накладка поверхностью с выемкой неразъемно соединена с, по крайней мере, одной из плоскостей (кромкой) полости (разделки) тела (сварного соединения).

Для получения искусственного дефекта, например, в корне разделки (полости) сварного соединения (тела), или в основной ее части в сварном соединении (теле), дефектообразующий элемент выполнен в виде полушайбы

А для повышения точности приближения искусственного дефекта к реальным условиям полушайба торцами неразъемно соединена (приварена) с плоскостями полости (разделки сварного соединения) тела.

Для фиксации дефектообразующего элемента (накладки или полушайбы) на плоскости (кромке) полости (разделки) тела (сварного соединения) выполнено фиксирующее углубление, что способствует наилучшим условиям крепления дефектообразующего элемента в требуемом месте и способствует достижению общего технического результата.

Указанный технический результат при использовании предлагаемого изобретения может быть достигнут и другим вариантом образца для УЗ-контроля, выполненным в виде тела из контролируемого материала с, по крайней мере, одной полостью, в которой размещен искусственный дефект, а остальная часть полости заварена, при этом искусственный дефект выполнен в виде дефектообразующего элемента, состоящего из двух накладок, неразъемно соединенных между собой по периметру поверхностями с выемками, направленными навстречу друг другу, при этом размеры и геометрическая форма выемок идентичны реальному дефекту, а дефектообразующий элемент выполнен из контролируемого материала.

Выполнение искусственного дефекта из контролируемого материала по акустическим свойствам равнозначно реальным условиям. Выполнение искусственного дефекта в виде элемента с выемкой позволяет: во-первых, разместить его в любом месте как в основном металле, так и в металле шва; во-вторых, позволяет создать выемку с размерами и геометрической формой, идентичной размерам и геометрической форме реального дефекта, в результате чего искусственный дефект наиболее полно отражает реальные условия. Приварка (припайка) накладки или полушайбы к дефектообразующей плоскости обеспечивает размещение дефекта в любом месте, где в реальном изделии может возникнуть дефект.

Таким образом, признаки, приведенные в формуле изобретения, являются необходимыми и достаточными для достижения указанного технического результата, то есть являются существенными. Наличие отличительных признаков по отношению к выбранному прототипу свидетельствует о соответствии заявленного технического решения критерию "новизна" по действующему законодательству. Заявленное изобретение не следует для специалиста явным образом из известного уровня техники и, следовательно, соответствует требованию "изобретательский уровень".

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, поясняются чертежами.

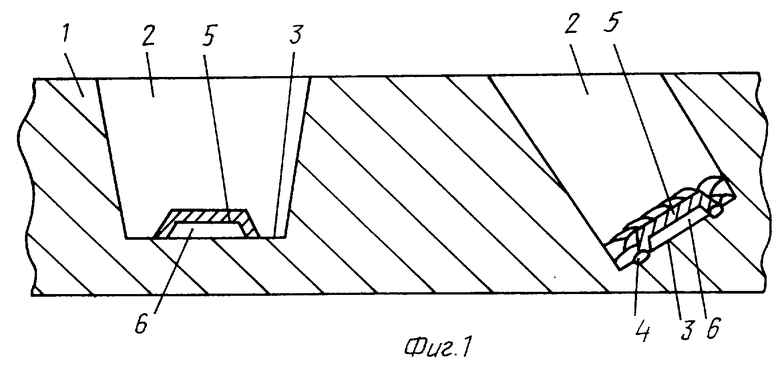

На фиг. 1 показано сечение образца для ультразвукового контроля (УЗК) в виде тела из контролируемого материала с двумя полостями, в каждой из которых размещен искусственный дефект в виде дефектообразующего элемента с выемкой - накладки из контролируемого материала, которая поверхностью с выемкой неразъемно соединена (приварена сварными швами) с одной из плоскостей тела, а остальная часть полости заварена (заполнена) сварочными проходами.

На фиг. 2 показано сечение образца для УЗК в виде сварного соединения (тела) из контролируемого материала с разделкой (полостью), к одной из плоскостей которой приварен сварным швом (неразъемно присоединен) поверхностью с выемкой дефектообразующий элемент в виде накладки из контролируемого материала, а остальная часть разделки (полости) заварена (заполнена) сварочными проходами.

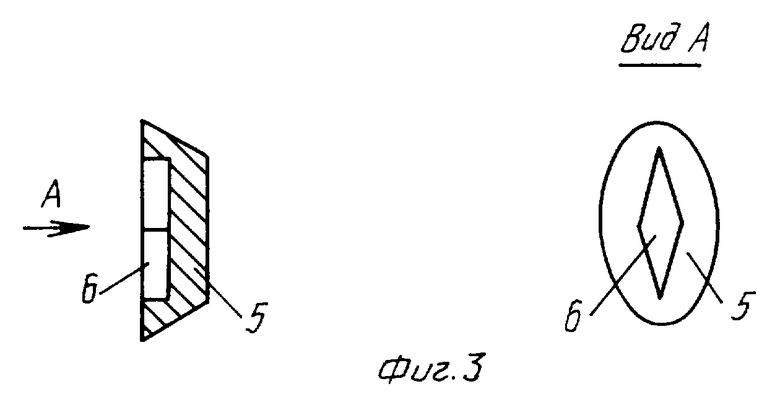

На фиг. 3 показаны сечение и вид по стрелке А искусственного дефекта из контролируемого материала в виде дефектообразующего элемента - накладки с выемкой, размеры и геометрическая форма которой идентичны реальному дефекту.

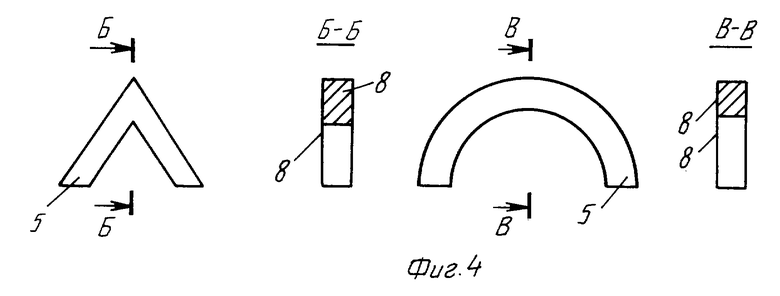

На фиг. 4 показан искусственный дефект из контролируемого материала в виде полушайбы, например прямоугольной (сечение Б-Б) и круглой (сечение В-В) с выемкой, размеры и геометрическая форма которой идентичны реальному дефекту.

На фиг. 5 показано сечение дефектообразующего элемента с выемкой в виде накладки из контролируемого материала, установленного в фиксирующем углублении, выполненном на плоскости (кромке) полости (разделки) тела из контролируемого материала.

На фиг.6 показано сечение образца для УЗК в виде тела из контролируемого материала с разделкой (полостью), в которой размещен искусственный дефект из того же контролируемого материала в виде дефектообразующего элемента с выемкой - полушайбы, которая по торцам сварными швами неразъемно соединена с кромками (плоскостями) разделки (полости).

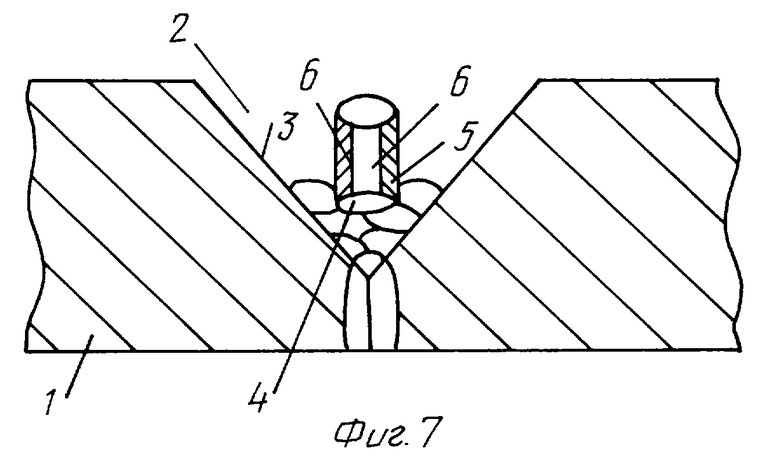

На фиг.7 показано сечение образца для УЗК в виде тела из контролируемого материала с разделкой (полостью), в которой размещен искусственный дефект из того же контролируемого материала в виде двух накладок, сваренных (неразъемно соединенных) между собой по периметру поверхностями с выемками, направленному навстречу друг другу, геометрическая форма и размеры которых идентичны реальному дефекту.

Предложенный образец для УЗК представляет собой тело (сварное соединение) 1 (см. соответственно фиг.1, 2) из контролируемого материала, в котором выполнена, по крайней мере, одна полость (разделка) 2. В полости (разделке) 2 на одной из плоскостей (кромке) 3 неразъемно присоединен, например сварочным швом 4, искусственный дефект из того же контролируемого материала в виде дефектообразующего элемента 5, в котором выполнена выемка 6 с размерами и геометрической формой, идентичной реальному дефекту, например, в корне. Для повышения точности фиксации дефектообразующего элемента 5 на полости (кромке) 3 выполнено фиксирующее углубление 7 (см. фиг.5). В зависимости от размещения реального дефекта, (например, в корне) в теле (сварном соединении) 1 искусственный дефект в виде дефектообразующего элемента 5 может быть выполнен либо в виде накладки (см. фиг.3), в одной из поверхностей которой выполнена выемка 6, либо в виде полушайбы, например, прямоугольной или круглой (см. фиг.4) с такой же выемкой. При этом в случае накладки к плоскости 3 (см. фиг. 1, 2) сварным швом 4 приварена поверхность накладки, в которой выполнена выемка, а в случае с полушайбой к плоскостям 3 (см. фиг.6) сварными швами 4 приварены оба торца 8 этой полушайбы. Остальная часть полости (разделки) 2 тела (сварного соединения) 1 (см. фиг.1, 2, 6) заварены сварочными проходами.

Другой вариант предложенного образца для УЗК представляет собой тело (сварное соединение) 1 (см. фиг.7) из контролируемого материала, в котором выполнена полость (разделка) 2, а искусственный дефект в виде дефектообразующегося элемента 5 из того же контролируемого материала размещен внутри полости (разделки) 2 между плоскостями (кромками) 3 и выполнен из двух накладок, неразъемно соединенных (сваренных) сварными швами 4 между собой по периметру поверхностями с выемками 6, направленных навстречу друг другу, при этом размеры и геометрическая форма замкнутого объема, образуемого выемками 6, идентичны реальному дефекту, например поре. Оставшаяся часть полости (разделки) 2 тела (сварного соединения) 1 заварена другими сварочными проходами.

Предложенный образец для УЗК изготавливают следующим образом.

Первый вариант. В теле (сварочном соединении) 1 (см. фиг.1, 2, 6) из контролируемого материала выполняют, по крайней мере, одну полость (разделки) 2 на требуемую глубину. В случае необходимости в зависимости от места расположения реального дефекта, например, поры в одной из плоскостей (кроне разделки), 3 выполняют фиксирующее углубление 7 (см. фиг.5) для повышения точности установки искусственного дефекта.

Заранее из контролируемого материала выполняют искусственный дефект в виде элемента 5 и в нем на одной из поверхностей выполняют выемку 6, размеры и геометрическая форма которой идентичны реальному дефекту. Элемент 5 в зависимости от места расположения реального дефекта, например поры, может быть выполнен в виде накладки (см. фиг.3) или полушайбы прямоугольной или круглой формы (см. фиг.4).

Далее элемент 5 в виде накладки поверхностью с выемкой 6 (см. фиг.1, 2, 6) или в виде полушайбы торцами 8 (см. фиг.6), соответственно устанавливают контактно с плоскостями (кромками) 3 полости (разделки) 2 тела (сварного соединения) 1 и неразъемно сварными швами 4 присоединяют к этим плоскостям. Остальную часть полости (разделки) 2 заваривают (заполняют) другими сварочными проходами на режимах, исключающих нарушение поверхности выемки 6 в дефектообразующем элементе 5. Образец к проведению аттестации готов.

Второй вариант. В теле (сварочном соединении) 1 (см. фиг.7) из контролируемого материала выполняют, по крайней мере, одну полость (разделку) 2 с плоскостями (кромками) 3.

Далее изготавливают из того же материала две накладки 5. На одной из поверхностей каждой накладки 5 выполняют выемку 6. Поверхностями с выемками 6, направленными навстречу друг другу, накладки неразъемно соединяют между собой по всему периметру сварным швом 4, образуя между ними замкнутый объем, размеры и геометрическая форма которого идентичны реальному дефекту, например поре. Искусственный дефект в виде дефектообразующего элемента 5 из двух накладок готов. Для размещения дефектообразующего элемента 5 в разделке (полости) 2 между кромками (плоскостями) 3 часть разделки (полости) 2 заполняют сварочными проходами, образуя плоскость. Затем дефектообразующий элемент 5 из двух накладок сварочным швом (прихватками) неразъемно присоединяют к этой плоскости и заполняют сварочными проходами остальную часть полости 2 без нарушения поверхностей объема между накладками. Образец к проведению аттестации готов.

Для аттестации оборудования ультразвукового контроля был выполнен образец из материала 15Х2НМФА (ТУ 108-765-78) размером 1000 х 1000 мм и толщиной 190 мм, в котором выполнена полость (разделка кромок). Накладки выполнены из направленного металла толщиной 4 мм. Ширина поверхности с выемкой 6 составила 2 мм, выемка глубиной 0,1 мм, скос углов внешней поверхности 30 (см. фиг. 4, 5). Накладки размещали на плоскости 3 разделки и приваривали к ее поверхности аргонодуговой сваркой без нарушения дефектообразующей поверхности дефектообразующего элемента 5.

Таких накладок по длине разделки в различных ее местах было размещено 26 шт. После этого разделку заполнили на режиме, соответствующем режиму сварки стали 15Х2НМФА. На полученном образце аттестовали оборудование для ультразвукового контроля фирмы "Сименс".

Результаты испытаний - обнаружены все 26 дефектов.

На изготовленном таким образом образце испытывают оборудование для ультразвукового контроля в соответствии с программой испытания.

Программа, как правило, задает форму, размеры и местоположение дефектов.

Оборудование при испытании должно выявить дефект с определенной степенью повторяемости, при этом определив геометрические размеры дефекта.

Таким образом, использование предложенного образца с искусственными дефектами, идентичными реальным, повышает точность и надежность аттестации оборудования для ультразвукового контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАЗЕЦ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2235987C1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ВНУТРИТРУБНЫХ ИНСПЕКЦИОННЫХ ПРИБОРОВ | 2015 |

|

RU2596243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2007 |

|

RU2346268C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ РАДИОГРАФИИ | 2003 |

|

RU2238544C1 |

| Устройство для контроля сварных швов труб | 1989 |

|

SU1775661A1 |

| ИСПЫТАТЕЛЬНАЯ ГОЛОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1989 |

|

SU1782121A1 |

| Образец для неразрушающего контроля скважинных труб | 2019 |

|

RU2710477C1 |

| ЗАМКОВОЕ УСТРОЙСТВО ДЛЯ ДВЕРЕЙ | 1991 |

|

RU2032060C1 |

Изобретение относится к ультразвуковому контролю, а именно к образцам, предназначенным для использования при аттестации оборудования для ультразвукового контроля. Повышение достоверности результатов аттестации оборудования достигается за счет того, что образец для ультразвукового контроля выполнен в виде тела из контролируемого материала с, по крайней мере, одной полостью, в которой размещен искусственный дефект, а остальная часть полости заварена. Искусственный дефект выполнен в виде дефектообразующего элемента, в одной из поверхностей которого выполнена выемка, и этой поверхностью дефектообразующий элемент неразъемно соединен с одной из плоскостей полости тела. Размеры и геометрическая форма выемки идентичны реальному дефекту, а дефектообразующий элемент выполнен из контролируемого материала. Дефектообразующий элемент может быть выполнен в виде накладки. Дефектообразующий элемент может быть выполнен в виде полушайбы. Для фиксации дефектообразующего элемента на плоскости полости тела выполнено фиксирующее углубление. Искусственный дефект выполнен в виде дефектообразующего элемента, состоящего из двух накладок, неразъемно соединенных между собой по периметру поверхностями с выемками, направленными навстречу друг другу, при этом размеры и геометрическая форма полости, образованной выемками, идентичны реальному дефекту, а дефектообразующий элемент выполнен из контролируемого материала. 2 с. и 3 з.п.ф-лы, 7 ил.

| Образец для ультразвукового контроля | 1986 |

|

SU1538115A1 |

| Испытательный образец для настройки ультразвуковой аппаратуры | 1984 |

|

SU1260844A1 |

| Испытательный образец для настройки ультразвуковой аппаратуры | 1984 |

|

SU1213412A1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| DE 3502454 A1, 31.07.1986 | |||

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2014 |

|

RU2574183C1 |

| ЦИФРОВОЙ ДЕТЕКТОР АМПЛИТУД | 2009 |

|

RU2423781C1 |

| GB 1582874, 14.01.1981. | |||

Авторы

Даты

2002-07-27—Публикация

1999-04-13—Подача