Изобретение относится к неразрушающим способам контроля, в частности к ультразвуковому, сварных соединений различных металлов и сплавов и может быть использовано в любой отрасли промышленности для аттестации оборудования для неразрушающего контроля, проверки методик контроля и обучения персонала.

Трудности при изготовлении образцов указанного выше назначения заключаются в создании в них искусственных дефектов, идентичных реальным дефектам в изделии, которые в условиях неразрушающего контроля дают те же показания, что и реальные дефекты, и которые называются реалистичными.

Известен испытательный образец для настройки УЗ-аппаратуры, выполненный в виде прямоугольного параллелепипеда с двумя плоскодонными отверстиями, в одном из которых размещен набор телескопических трубок с осевым стержнем, а во втором - набор сменных заглушек (а.с. СССР №1260844, кл. G 01 N 29/04, опубл. 1984 г.). Однако изготовление набора трубок и заглушек требует дополнительных затрат, как и создание необходимого акустического контакта между элементами образца. При этом полученный искусственный дефект не отображает реальные условия, в которых может образоваться дефект, а это, в свою очередь, снижает достоверность результатов аттестации оборудования.

Известен также образец для ультразвукового контроля, выполненный в виде тела из контролируемого материала с, по крайней мере, одной полостью, в которой размещен искусственный дефект (огнеупорный шамотный порошок), а остальная часть полости заварена по технологии ремонтной сварки (а.с. СССР №1538115, кл. G 01 N 29/04, опубл. 1986 г.). Однако и этот образец не позволяет получить искусственный дефект, идентичный реальному как по форме, геометрическим размерам, так и по месту расположения рабочей полости дефекта в теле образца.

Известен образец для ультразвукового контроля, выполненный в виде тела из контролируемого материала с, по крайней мере, одной полостью, в которой размещен искусственный дефект, а остальная часть заварена, при этом искусственный дефект выполнен в виде дефектообразующего элемента, в одной из поверхностей которого выполнена выемка, и этой поверхностью дефектообразующий элемент неразъемно соединен с одной из плоскостей полости тела, причем размеры, геометрическая форма выемки идентичны реальному дефекту, а дефектообразующий элемент выполнен из контролируемого материала в виде накладки или полушайбы, и для его фиксации на плоскости полости тела выполнено фиксирующее углубление (патент РФ №2186383, кл. G 01 N 29/04, опубл. 2002 г.).

Данный образец позволяет получить искусственные дефекты, идентичные реальным как по форме, геометрическим размерам, так и по месту расположения рабочей полости в теле образца. Однако этот образец не позволяет имитировать трещины, непровары и несплавления большой протяженности (более 10 мм). Кроме того, технология изготовления этого образца сложна и требует больших материальных затрат.

Однако по совокупности существенных признаков “Образец для ультразвукового контроля” по патенту РФ №2186383, кл. G 01 N 29/04, опубл. 2002 г., является наиболее близким к заявляемому техническому решению и потому выбран за прототип.

Задачей предлагаемого технического решения является разработка образца с реалистичными протяженными дефектами (более 10 мм) с обратной стороны сварного шва, которые особенно часто встречаются после изготовления и эксплуатации изделий, в частности труб из аустенитных сталей, и упростить технологию изготовления этих образцов.

Сущность предлагаемого изобретения заключается в создании в образце для неразрушающего контроля, в частности ультразвукового, протяженных реалистичных дефектов, которые в условиях контроля дают практически те же показатели, что и реальные дефекты в изделиях, что, в конечном счете, повышает достоверность контроля.

Указанный технический результат при использовании изобретения достигается тем, что, в образце для неразрушающего контроля, выполненном в виде тела из контролируемого материала, содержащего искусственный дефект и, по крайней мере, одну ступенчатую разделку, которая заварена, искусственный дефект выполнен в ступеньке с обратной стороны разделки под сварку в виде дефектообразующей проточки, имитирующей реальный дефект с обратной стороны сварного шва изделия, при этом ширина проточки равна сумме усадки металла после сварки и ширине имитируемого реального дефекта в изделии, а глубина и проточки, и разделки выполнены переменными с противоположным знаком, причем ступенька разделки под сварку, по крайней мере, в одной из сторон выполнена из металла сварного шва, а, по крайней мере, в одном из углов разделки под сварку выполнена дополнительная проточка.

Выполнение искусственного дефекта в ступеньке с обратной стороны разделки под сварку, в виде дефектообразующей проточки, позволяет имитировать реалистичный дефект (непровар) с обратной стороны сварного шва изделия в его корневой части, то есть в реальном месте его расположения в изделии после сварки, например трубе.

Выполнение ширины проточки равной сумме усадки металла после сварки и ширины имитируемого реального дефекта в изделии, а глубины и проточки, и разделки под сварку переменными с противоположным знаком, позволяют получить дефект, который практически по своим размерам равен дефекту (непровару) в реальном изделии и в процессе контроля даст близкий результат, то есть практически получается образец с протяженным реалистичным дефектом.

Выполнение ступеньки, по крайней мере, с одной из сторон разделки под сварку из металла сварного шва, позволяет получить имитацию трещины с обратной стороны сварного шва реального изделия в реальном месте, в первом случае, в сварном шве по центру, во втором случае, в переходной зоне от металла сварного шва к основному металлу, что является наиболее трудно имитируемым дефектом и наиболее часто встречающимся после изготовления и эксплуатации изделий, особенно из аустенитных сталей.

Выполнение, по крайней мере, в одном из углов разделки под сварку дополнительной проточки позволяет получить реалистичный протяженный дефект несплавление с одной или двух сторон разделки.

Таким образом, признаки, приведенные в формуле изобретения, являются необходимыми и достаточными для достижения указанного выше технического результата, а именно получения на образце реалистичных протяженных дефектов (непроваров, несплавлений, трещин с обратной стороны сварного шва в его корневой части), которые в условиях неразрушающего контроля дают те же показания, что и реальные дефекты на изделии, то есть являются существенными.

Наличие отличительных признаков по отношению к выбранному прототипу свидетельствует о соответствии заявленного технического решения критерию “новизна” по действующему законодательству. Заявленное изобретение для специалиста явным образом не следует из известного уровня техники и, следовательно, соответствует требованию “изобретательский уровень”.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, поясняются чертежами.

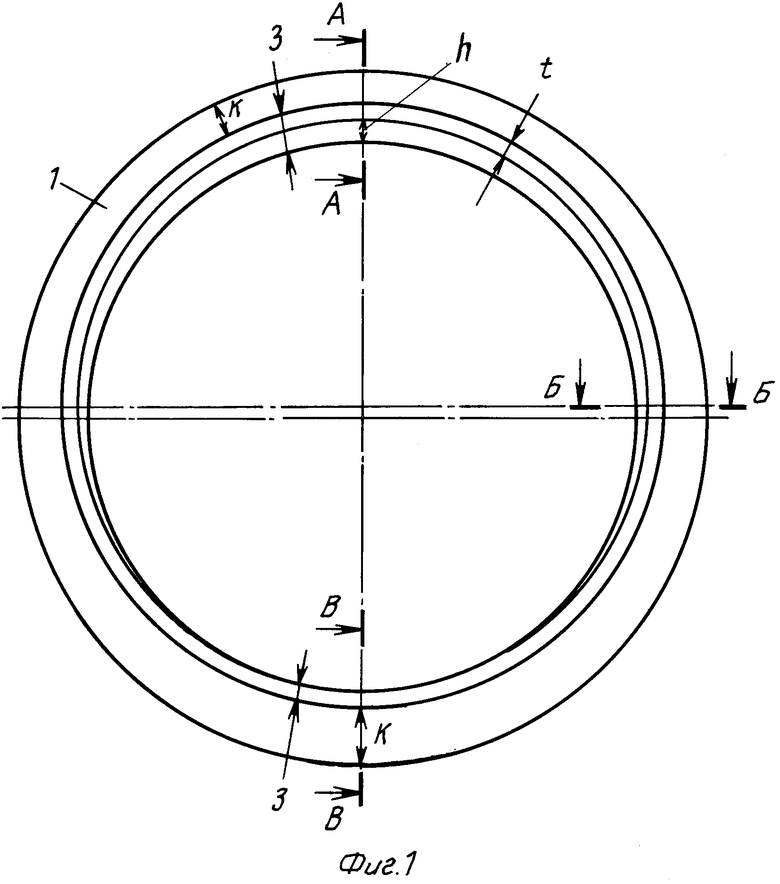

На фиг.1 показан один из торцов одной из разделок под сварку предлагаемого образца - трубы для неразрушающего контроля, в котором ступенька разделки под сварку выполняется с эксцентриситетом относительно геометрической оси трубы, что при постоянном притуплении той же разделки позволяет получить переменную с противоположным знаком глубину и дефектообразующей проточки и разделки под сварку.

На фиг.2 показаны сечения предлагаемого образца-трубы соответственно: А-А в месте максимальной глубины дефектообразующей проточки, Б-Б в месте промежуточной глубины дефектообразующей проточки, В-В в месте нулевой глубины дефектообразующей проточки, где:

а) ступенчатая разделка под сварку с дефектообразующей проточкой в ступеньке в сечениях А-А, Б-Б образца-трубы;

б) заваренная вышеуказанная ступенчатая разделка с реалистичным дефектом (протяженным непроваром) в сечениях А-А, Б-Б с обратной стороны сварного шва;

в) разделка под сварку с дефектообразующей проточкой с обратной стороны в ступеньке, половина которой состоит из металла сварного шва в сечении А-А, Б-Б;

г) заваренная вышеуказанная разделка с реалистичным дефектом -протяженной трещиной изнутри образца-трубы в корневой части сварного шва в сечениях А-А, Б-Б в переходной зоне от металла сварного шва к основному металлу;

д) разделка под сварку с дефектообразующей проточкой с обратной стороны ступеньки, которая полностью состоит из металла сварного шва;

е) заваренная вышеуказанная разделка с реалистичным дефектом -протяженной трещиной изнутри образца-трубы по центру корневой части сварного шва в сечениях А-А и Б-Б;

ж) разделка под сварку с дефектообразующей проточкой с обратной стороны ступеньки в сечениях А-А и Б-Б и с дополнительными дефектообразующими проточками в каждом из углов разделки в ее корневой части;

з) заваренная вышеуказанная ступенчатая разделка с реалистичными дефектами: протяженными непроварами с обратной стороны сварного шва в его корневой части в сечениях А-А, Б-Б и протяженными несплавлениями в углах разделки в корневой ее части в сечениях А-А, Б-Б и В-В.

Предложенный образец для неразрушающего контроля представляет тело 1 (сварное соединение), в частности трубу (см. фиг.1), из контролируемого материала, с, по крайней мере, одной заваренной ступенчатой разделкой 2 [см. фиг.2 а), в), д), ж)], а также искусственный дефект, выполненный в ступеньке 3 с обратной стороны разделки 2 в виде дефектообразующей проточки 4, имитирующей реальный дефект с обратной стороны сварного шва изделия в корневой части 5 сварного шва 6:

б) непровар 7 - сечения А-А, Б-Б;

г) трещина 8 в переходной зоне от металла сварного шва 6 к основному металлу - сечения А-А, Б-Б;

е) трещина 9 по центру сварного шва 6 - сечения А-А, Б-Б;

з) непровар 7 сечения А-А, Б-Б и несплавления 10 сечения А-А, Б-Б, В-В.

При этом ширина Н (в мм) (см. фиг.1, 2) дефектообразующей проточки 4 равна сумме усадки А (в мм) металла после сварки и ширине С (в мм) имитируемого реального дефекта изделия, то есть Н=(Δ +С) мм, глубина h (в мм) проточки 4 и глубина К (в мм) разделки 2 выполнены переменными с противоположным знаком, а притупление t разделки 2 остается постоянным (см. фиг.1), кроме того, по крайней мере, в одном из углов (α ) разделки 2 (см. фиг.2, ж) выполнены дополнительные дефектообразующие проточки 11, имитирующие реальные дефекты изделия - несплавления 10. Для получения реалистичного дефекта с обратной стороны сварного шва 6 протяженной трещины 8 в переходной зоне от металла сварного шва 6 к основному 1 и протяженной трещины 9 по центру сварного шва 6, половина ступеньки 3 или вся ступенька 3 выполнена из металла сварного шва 6.

Для аттестации оборудования ультразвукового контроля был изготовлен образец-труба из материала 08Х18Н10Т (ГОСТ-9940-81, ТУ-14-3935-85) диаметром 325 мм с толщиной стенки 16 мм, длиной 300 мм. Образец имеет два стыка. Расстояние стыков от торцов образца и между стыками по 100 мм. В каждом из стыков выполнена U-образная ступенчатая разделка: угол раскрытия разделки 40°, толщина ступеньки (2,7-02÷8,7-02) мм, а ширина 7 мм. В ступеньке разделки под сварку с обратной стороны разделки выполнена дефектообразующая проточка шириной 3,8 мм с переменной глубиной от 0 до 6 мм, при этом глубина разделки также переменная, но с обратным знаком, а притупление ступенчатой разделки остается постоянным и составляет 2,7-0,2 мм. Кроме того, в обоих углах разделки одного из стыков параллельно вертикальной плоскости стыка выполнены проточки 2,5× 2,5 мм. Разделка заварена проволокой Св-04Х19Н11М3 на соответствующем режиме до образования реалистичных дефектов: протяженных непровара и несплавления.

Во втором стыке, где на одной половине торца стыка ступенька выполнена из металла сварного шва, а на другой половине торца обе ступеньки разделки выполнены из металла сварного шва, заваренная разделка имеет соответственно реалистичные дефекты: в первом случае - трещину в переходной зоне сварного шва к основному металлу изнутри трубы, а во втором - трещину по центру шва.

Описанный выше образец прошел испытания

Оценивалась достоверность результатов ультразвукового контроля производственных сварных соединений на трубопроводах идентичных размеров и материалов, заваренных по той же технологии, выполнявшегося по методике ПНАЭ Г-7-032-91 с использованием дефектоскопа УД2-12. Для этого использовался предложенный образец.

Контроль проводили PC преобразователями типа П 112-2,5-12-002 с рабочей частотой 2,5 и 1,8 МГц.

Проведена идентификация сигналов.

Сигналы от реалистичных дефектов в образце зафиксированы между крайними положениями преобразователя. При перемещении его вдоль несплошности, где амплитуда эхосигнала уменьшается до поискового уровня чувствительности и увеличивается до максимального значения.

По результатам контроля установлена минимальная глубина (h=2,5 мм) реалистичного дефекта, которая надежно выявляется использованным прибором по указанной методике.

Применение данного образца позволило объективно установить возможности методики контроля ПНАЭ Г-7-032-91 и прибора УД2-12 по выявлению плоскостных протяженных дефектов типа трещин, непроваров и несплавлений в сварных соединениях трубопроводов диаметром 325 мм с толщиной стенки 16 мм.

Таким образом, можно сказать, что предлагаемое техническое решение соответствует изобретательскому уровню, обладает новизной и промышленно применимо с указанным выше техническим результатом. Получен образец для неразрушающего контроля с реалистичными дефектами: протяженным непроваром, несплавлениями, трещинами в переходной зоне от металла сварного шва к основному и по центру металла сварного шва, которые в условиях рассматриваемого неразрушающего контроля, ультразвукового, дают те же показания, что и реальные дефекты изделия, что значительно повышает достоверность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ВНУТРИТРУБНЫХ ИНСПЕКЦИОННЫХ ПРИБОРОВ | 2015 |

|

RU2596243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2007 |

|

RU2346268C1 |

| ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ (ВАРИАНТЫ) | 1999 |

|

RU2186383C2 |

| Образец для неразрушающего контроля скважинных труб | 2019 |

|

RU2710477C1 |

| Способ изготовления образцов с трещиноподобными дефектами в сварном шве | 1991 |

|

SU1821318A1 |

| Способ создания искусственного дефекта в сварном соединении | 1980 |

|

SU903035A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

Изобретение относится к неразрушающим способам контроля, в частности к ультразвуковому контролю, сварных соединений различных металлов и сплавов. Образец для неразрушающего контроля выполнен в виде тела из контролируемого материала, содержащего искусственный дефект и, по крайней мере, одну ступенчатую разделку с притуплением, которая заварена. При этом образец выполнен в виде трубы, искусственный дефект выполнен в ступеньке с обратной стороны разделки под сварку в виде дефектообразующей проточки, имитирующей реальный дефект, с обратной стороны сварного шва изделия, при этом ширина проточки равна сумме усадки металла после сварки и ширине имитируемого реального дефекта в изделии, а глубина и проточки, и разделки выполнена переменной по торцу образца, противоположно изменяющихся относительно притупления, которое остается постоянным. Ступенька разделки под сварку, по крайней мере, с одной из сторон может быть выполнена из металла сварного шва, а в одном из углов разделки под сварку может быть выполнена дополнительная проточка. Данное изобретение позволяет создавать в образце протяженные реалистичные дефекты, которые в условиях контроля дают практически те же показатели, что и реальные дефекты, что позволяет повысить достоверность контроля. 2 з.п. ф-лы, 2 ил.

| Капустоуборочная машина | 1931 |

|

SU31167A1 |

| ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ (ВАРИАНТЫ) | 1999 |

|

RU2186383C2 |

| Способ испытания на склонность к замедленному разрушению сварного соединения | 1985 |

|

SU1298596A1 |

| Способ изготовления трубчатого образца с трещиной | 1983 |

|

SU1120210A1 |

| Образец для оценки склонности сталей и сплавов к образованию холодных трещин при сварке | 1990 |

|

SU1803768A1 |

| Способ оценки стойкости металла против холодных трещин при сварке | 1980 |

|

SU932353A1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ И СОЕДИНЕНИЙ НА ПРОЧНОСТЬ | 0 |

|

SU381959A1 |

| ОБРАЗЕЦ КРЕСТООБРАЗНОЙ ФОРМЫ ДЛЯ ОЦЕНКИ ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 1991 |

|

RU2045012C1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| US 6557421 В2, 06.05.2003. | |||

Авторы

Даты

2004-09-10—Публикация

2003-03-25—Подача