Изобретение относится к пищевой промышленности, в частности к конструкции хлебопекарных и кондитерских печей с комбинированным (радиационно-конвектив- ным) обогревом пекарной камеры, и может быть использована в технологических линиях производства хлебобулочных и мучных конГдитерских изделий на предприятиях хлебопекарной и кондитерской промышленности.

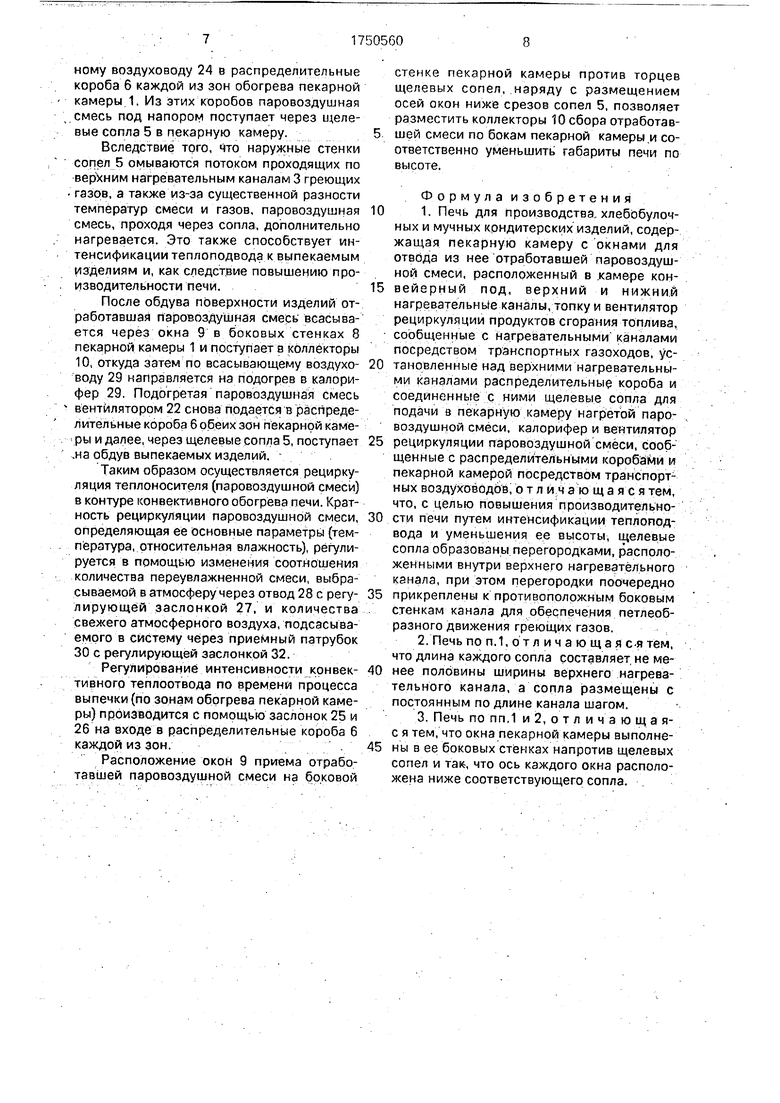

Известна печь для производства хлебобулочных и мучных кондитерских изделий,- содержащая пекарную камеру с окнами для отвода из нее отработавшей паровоздушной смеси, расположенный в камере конвейерный под, верхний и нижний нагревательные каналы, топку и вентилятор рециркуляции продуктов сгорания топлива, сообщенные с нагревательными каналами посредством транспортных газоходов, установленные над верхними нагревательными каналами распределительные короба и соединенные с ними щелевые сопла для подачи в пекарную камеру паровоздушной смеси, калорифер и вентилятор рециркуляции паровоздушной смеси, сообщенные с распределительными коробами и пекарной камерой посредством транспортных воздуховодов.

Недостатками известной печи являются относительно низкая производительность вследствие недостаточно интенсивного теп- лоподвода в пекарную камеру и большая высота печи.

Цель изобретения - повышение производительности путем интенсификации теп- лоподвода и уменьшение высоты печи.

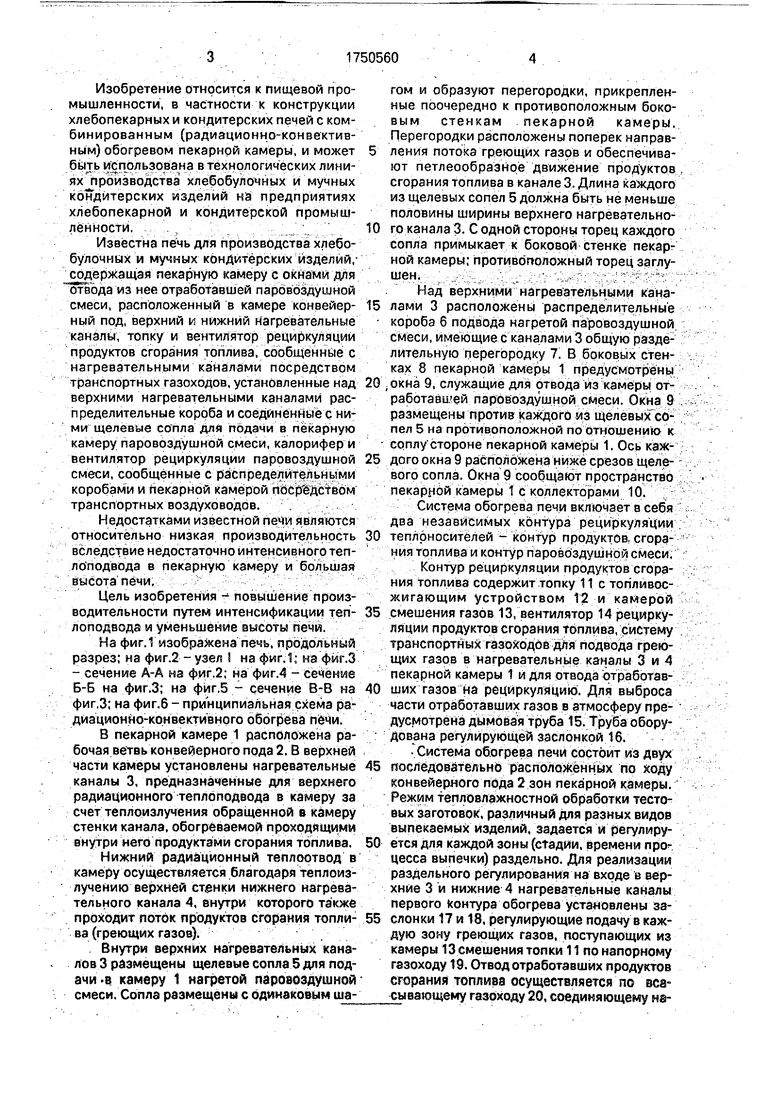

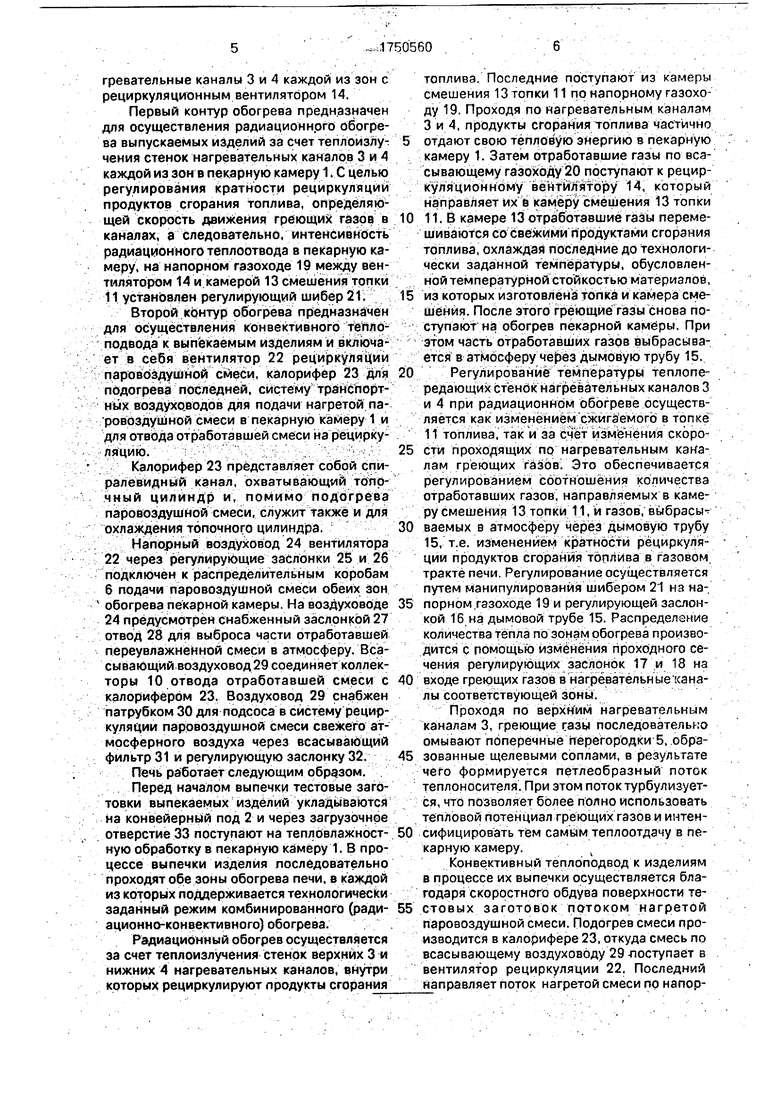

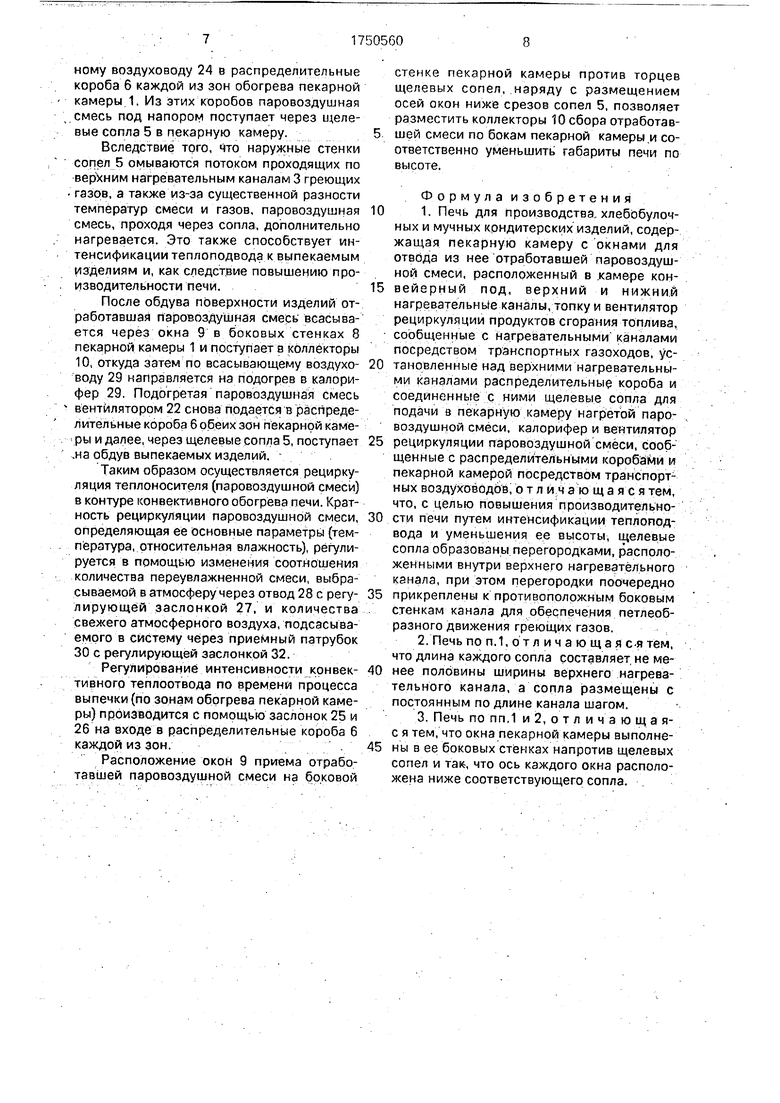

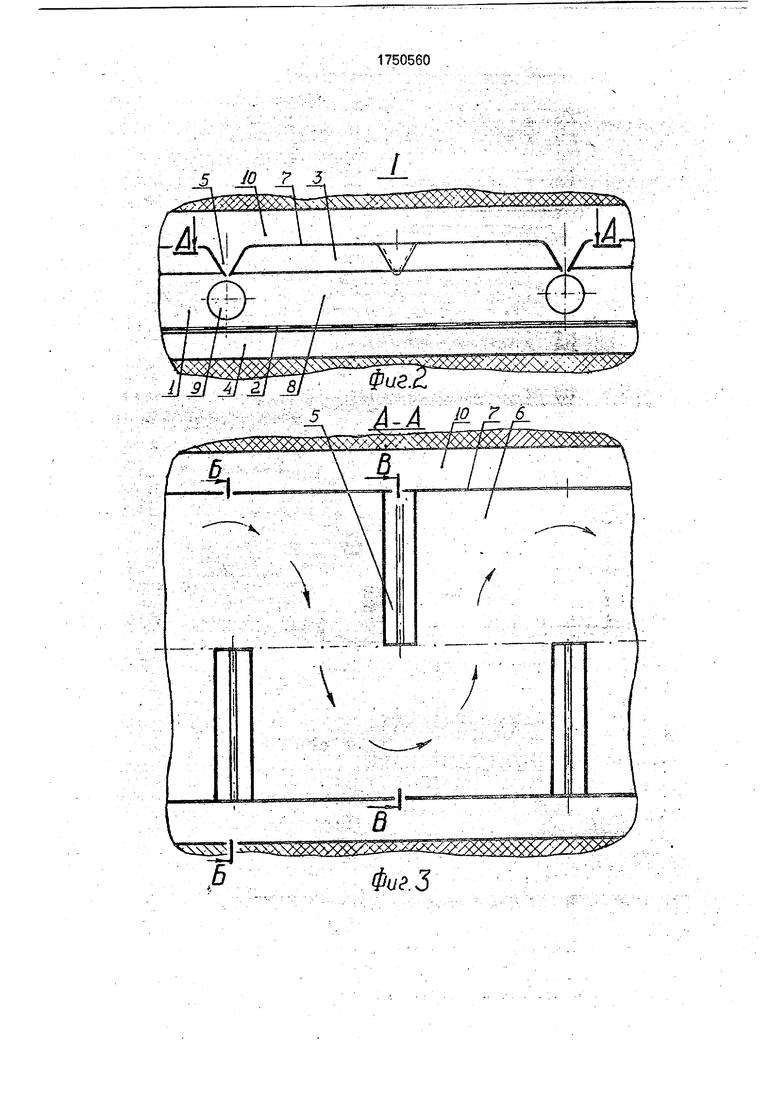

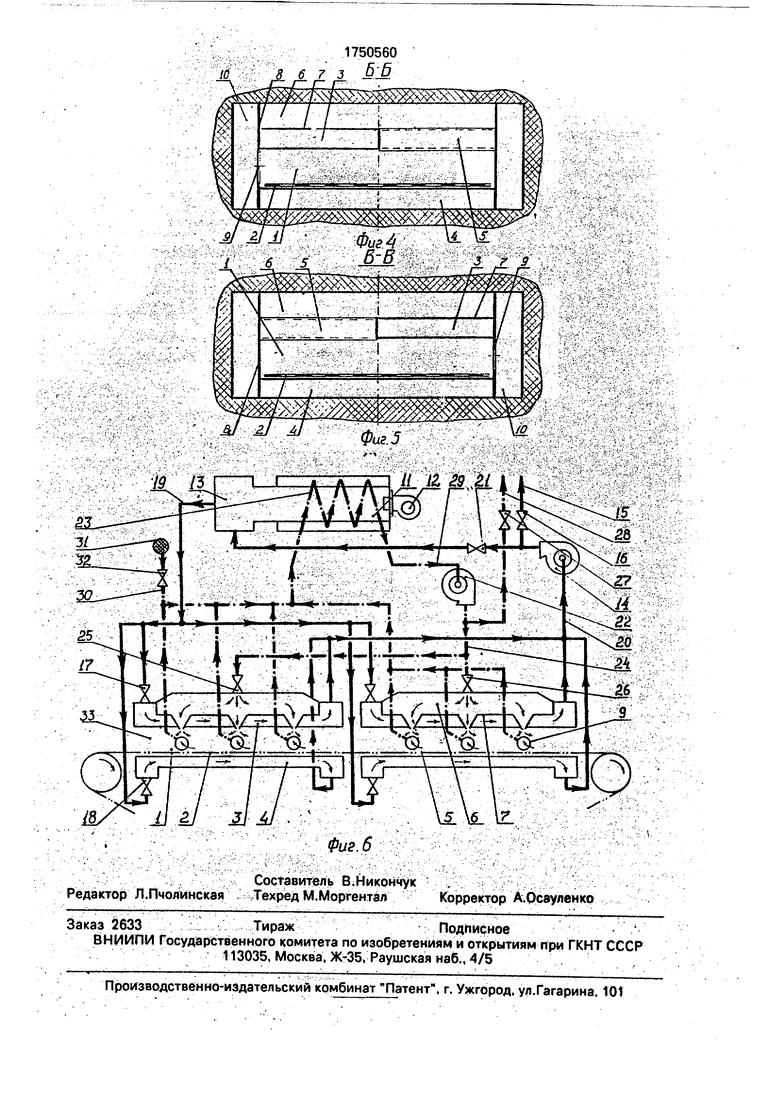

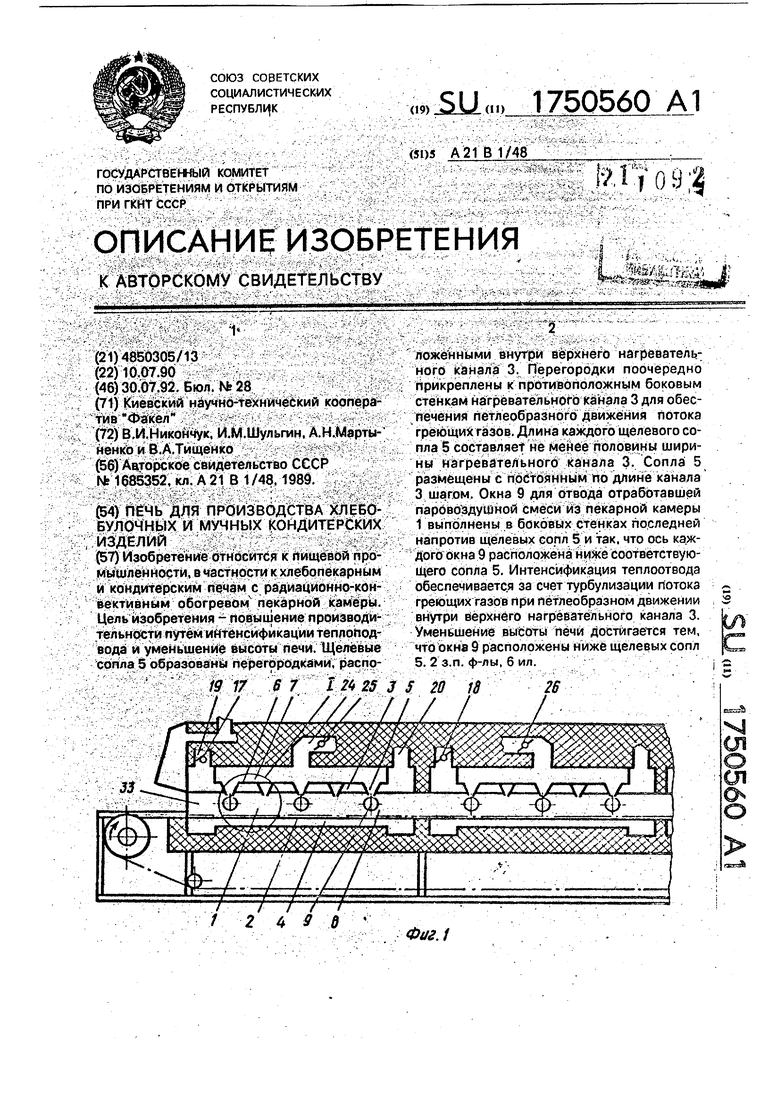

На фиг.1 изображена печь, продольный разрез; на фиг.2 -узел на фиг.1; на фиг.З - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.З; на фиг.5 - сечение В-В на фиг.З; на фиг.б - принципиальная схема ра- диационно-конвективного обогрева печи.

В пекарной камере 1 расположена рабочая ветвь конвейерного пода 2. В верхней части камеры установлены нагревательные каналы 3. предназначенные для верхнего радиационного теплоподвода в камеру за счет теплоизлучения обращенной в камеру стенки канала, обогреваемой проходящими внутри него продуктами сгорания топлива. Нижний радиационный теплоотвод в камеру осуществляется благодаря теплоизлучению верхней стенки нижнего нагревательного канала 4, внутри которого также проходит лоток продуктов сгорания топлива (греющих газов).

Внутри верхних нагревательных каналов 3 размещены щелевые сопла 5 для подачи-в камеру 1 нагретой паровоздушной смеси. Сопла размещены с одинаковым шагом и образуют перегородки, прикрепленные поочередно к противоположным боковым стенкам пекарной камеры. Перегородки расположены поперек направления потока греющих газов и обеспечивают петлеообразное движение продуктов сгорания топлива в канале 3. Длина каждого из щелевых сопел 5 должна быть не меньше половины ширины верхнего нагревательного канала 3. С одной стороны торец каждого сопла примыкает к боковой стенке пекарной камеры; противоположный торец заглушен.

Над верхними нагревательными каналами 3 расположены распределительные короба б подвода нагретой паровоздушной смеси, имеющие с каналами 3 общую разделительную перегородку 7. В боковых стенках 8 пекарной камеры 1 предусмотрены

,окна 9, служащие для отвода из камеры отработавшей паровоздушной смеси. Окна 9 размещены против каждого из щелевыхсо- пел 5 на противоположной по отношению к соплу стороне пекарной камеры 1. Ось каждого окна 9 расположена ниже срезов щелевого сопла. Окна 9 сообщают пространство пекарной камеры 1 с коллекторами 10.

Система обогрева печи включает в себя два независимых контура рециркуляции

теплоносителей - контур продуктов сгорания топлива и контур паровоздушной смеси. Контур рециркуляции продуктов сгорания топлива содержит топку 11с топливос- жигающим устройством 12 и камерой

смешения газов 13, вентилятор 14 рециркуляции продуктов сгорания топлива, систему транспортных газоходов для подвода греющих газов в нагревательные каналы 3 и 4 пекарной камеры 1 и для отвода отработавших газов на рециркуляцию. Для выброса части отработавших газов в атмосферу предусмотрена дымовая труба 15. Труба оборудована регулирующей заслонкой 16.

Система обогрева печи состоит из двух

последовательно расположенных по ходу конвейерного пода 2 зон пекарной камеры. Режим тепловлажностной обработки тестовых заготовок, различный для разных видов выпекаемых изделий, задается и регулируется для каждой зоны (стадии, времени процесса выпечки) раздельно. Для реализации раздельного регулирования на входе в верхние 3 и нижние 4 нагревательные каналы первого контура обогрева установлены заслонки 17 и 18, регулирующие подачу в каждую зону греющих газов, поступающих из камеры 13 смешения топки 11 по напорному газоходу 19. Отвод отработавших продуктов сгорания топлива осуществляется по всаБывающему газоходу 20, соединяющему нагревательные каналы 3 и 4 каждой из зон с рециркуляционным вентилятором 14,

Первый контур обогрева предназначен для осуществления радиационного обогрева выпускаемых изделий за счет теплоизлу- чения стенок нагревательных каналов 3 и 4 каждой из зон в пекарную камеру 1. С целью регулирования кратности рециркуляции продуктов сгорания топлива, определяющей скорость движения греющих газов в каналах, а следовательно, интенсивность радиационного теплоотвода в пекарную камеру, на напорном газоходе 19 между вентилятором 14 и камерой 13 смешения топки 11 установлен регулирующий шибер 21.

Второй контур обогрева предназначен для осуществления конвективного тепло- подвода к выпекаемым изделиям и включает в себя вентилятор 22 рециркуляции паровоздушной смеси, калорифер 23 для подогрева последней, систему транспортных воздуховодов для подачи нагретой паровоздушной смеси в пекарную камеру 1 и для отвода отработавшей смеси на рециркуляцию.

Калорифер 23 представляет собой спиралевидный канал, охватывающий топочный цилиндр и, помимо подогрева паровоздушной смеси, служит также и для охлаждения топочного цилиндра.

Напорный воздуховод 24 вентилятора 22 через регулирующие заслонки 25 и 26 подключен к распределительным коробам 6 подачи паровоздушной смеси обеих зон обогрева пекарной камеры На воздуховоде 24 предусмотрен снабженный заслонкой 27 отвод 28 для выброса части отработавшей переувлажненной смеси в атмосферу. Всасывающий воздуховод 29 соединяет коллекторы 10 отвода отработавшей смеси с калорифером 23. Воздуховод 29 снабжен патрубком 30 для подсоса в систему рециркуляции паровоздушной смеси свежего атмосферного воздуха через всасывающий фильтр 31 и регулирующую заслонку 32.

Печь работает следующим образом.

Перед началом выпечки тестовые заготовки выпекаемых изделий укладываются на конвейерный под 2 и через загрузочное отверстие 33 поступают на тепловлажност- ную обработку в пекарную камеру 1. В процессе выпечки изделия последовательно проходят обе зоны обогрева печи, в каждой из которых поддерживается технологически заданный режим комбинированного (ради- ационно-конвективного) обогрева.

Радиационный обогрев осуществляется за счет теплоизлучения стенок верхних 3 и нижних 4 нагревательных каналов, внутри которых рециркулируют продукты сгорания

топлива Последние поступают из камеры смешения 13 топки 11 по напорному газоходу 19 Проходя по нагревательным каналам 3 и 4, продукты сгорания топлива частично отдают свою тепловую энергию в пекарную камеру 1. Затем отработавшие газы по всасывающему газоходу 20 поступают к рециркуляционному вентилятору 14, который направляет их в камеру смешения 13 топки 11. В камере 13 отработавшие газы перемешиваются со свежими продуктами сгорания топлива, охлаждая последние до технологически заданной температуры, обусловленной температурной стойкостью материалов, из которых изготовлена топка и камера смешения. После этого греющие газы снова поступают на обогрев пекарной камеры. При этом часть отработавших газов выбрасывается в атмосферу через дымовую трубу 15.

Регулирование температуры теплопе- редающих стенок нагревательных каналов 3 и 4 при радиационном обогреве осуществляется как изменением сжигаемого в топке 11 топлива, так и за счет изменения скорости проходящих по нагревательным каналам греющих газов. Это обеспечивается регулированием соотношения количества отработавших газов, направляемых в камеру смешения 13 топки 11, и газов, выбрасываемых в атмосферу через дымовую трубу 15, т.е. изменением кратности рециркуляции продуктов сгорания топлива в газовом тракте печи Регулирование осуществляется путем манипулирования шибером 21 на напорном газоходе 19 и регулирующей заслонкой 16 на дымовой трубе 15. Распределение количества тепла по зонам обогрева производится с помощью изменения проходного сечения регулирующих заслонок 17 и 18 на входе греющих газов в нагревательные каналы соответствующей зоны.

Проходя по верхним нагревательным каналам 3, греющие газы последовательно омывают поперечные перегородки 5, образованные щелевыми соплами, в результате чего формируется петлеобразный поток теплоносителя. При этом поток турбулизует- ся, что позволяет более полно использовать тепловой потенциал греющих газов и интенсифицировать тем самым теплоотдачу в пекарную камеру.

Конвективный теплоподвод к изделиям в процессе их выпечки осуществляется благодаря скоростного обдува поверхности тестовых заготовок потоком нагретой паровоздушной смеси. Подогрев смеси производится в калорифере 23, откуда смесь по всасывающему воздуховоду 29 -поступает в вентилятор рециркуляции 22. Последний направляет поток нагретой смеси по напорому воздуховоду 24 в распределительные ороба б каждой из зон обогрева пекарной амеры 1. Из этих коробов паровоздушная месь под напором поступает через щелевые сопла 5 в пекарную камеру.

Вследствие того, что наружные стенки сопел 5 омываются потоком проходящих по верхним нагревательным каналам 3 греющих

газов, а также из-за существенной разности температур смеси и газов, паровоздушная смесь, проходя через сопла, дополнительно нагревается. Это также способствует интенсификации теплоподвода к выпекаемым изделиям и, как следствие повышению производительности печи.

После обдува поверхности изделий отработавшая паровоздушная смесь всасывается через окна 9 в боковых стенках 8 пекарной камеры 1 и поступает в коллекторы 10, откуда затем по всасывающему воздуховоду 29 направляется на подогрев в калорифер 29. Подогретая паровоздушная смесь

вентилятором 22 снова подается в распределительные короба 6 обеих зон пекарной камеры и далее, через щелевые сопла 5, поступает .на обдув выпекаемых изделий.

Таким образом осуществляется рециркуляция теплоносителя (паровоздушной смеси) в контуре конвективного обогрева печи. Кратность рециркуляции паровоздушной смеси, определяющая ее основные параметры (температура, относительная влажность), регулируется в помощью изменения соотношения количества переувлажненной смеси, выбрасываемой в атмосферу через отвод 28 с регулирующей заслонкой 27, и количества свежего атмосферного воздуха, подсасываемого в систему через приемный патрубок 30 с регулирующей заслонкой 32.

Регулирование интенсивности конвективного теплоотвода по времени процесса выпечки (по зонам обогрева пекарной камеры) производится с помощью заслонок 25 и 26 на входе в распределительные короба 6 каждой из зон.

Расположение окон 9 приема отработавшей паровоздушной смеси на боковой

стенке пекарной камеры против торцев щелевых сопел, наряду с размещением осей окон ниже срезов сопел 5, позволяет разместить коллекторы 10 сбора отработав- шей смеси по бокам пекарной камеры и соответственно уменьшить габариты печи по высоте.

Формула изобретения

1. Печь для производства хлебобулочных и мучных кондитерских изделий, содержащая пекарную камеру с окнами для отвода из нее отработавшей паровоздушной смеси, расположенный в камере конвейерный под, верхний и нижний нагревательные каналы, толкуй вентилятор рециркуляции продуктов сгорания топлива, сообщенные с нагревательными каналами посредством транспортных газоходов, устаиовленные над верхними нагревательными каналами распределительные короба и соединенные с ними щелевые сопла для подачи в пекарную камеру нагретой паровоздушной смеси, калорифер и вентилятор

рециркуляции паровоздушной смеси, сообщенные с распределительными коробами и пекарной камерой посредством транспортных воздуховодов, отличающаяся тем, что, с целью повышения производительности печи путем интенсификации теплоподвода и уменьшения ее высоты, щелевые сопла образованы перегородками, расположенными внутри верхнего нагревательного канала, при этом перегородки поочередно

прикреплены к противоположным боковым стенкам канала для обеспечения петлеобразного движения греющих газов.

2.Печь по п. 1,отличающаяся тем, что длина каждого сопла составляет не менее половины ширины верхнего нагревательного канала, а сопла размещены с постоянным подлине канала шагом.

3.Печь по пп.1 и2,отличающая- с я тем, что окна пекарной камеры выполнены в ее боковых стенках напротив щелевых сопел и так, что ось каждого окна расположена ниже соответствующего сопла.

JL JO 3

I

, У Л цЛ

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| Печь | 1976 |

|

SU578936A1 |

| Хлебопекарная печь | 1983 |

|

SU1194348A1 |

| Хлебопекарная печь | 1983 |

|

SU1094600A1 |

| Печь | 1975 |

|

SU542497A1 |

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1685352A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1991 |

|

RU2040181C1 |

| Хлебопекарная электропечь | 1983 |

|

SU1163819A1 |

Изобретение относится к пищевой промышленности, в частности к хлебопекарным и кондитерским печам с радиационно-кон- вективным обогревом пекарной камеры. Цель изобретения - повышение производительности путем интенсификации теплопод- вода и уменьшение высоты печи. Щелевые сопла 5 образованы перегородками, распо 19 17 & 7 121,25 3 ложен и ы ми внутри верхнего нагревательного канала 3. Перегородки поочередно прикреплены к противоположным боковым стенкам нагревательного канала 3 для обеспечения петлеобразного движения потока греющих газов. Длина каждого щелевого сопла 5 составляет не менее половины ширины нагревательного канала 3. Сопла 5 размещены с постоянным по длине канала 3 шагом. Окна 9 для отвода отработавшей паровоздушной смеси из пекарной камеры 1 выполнены в боковых стенках последней напротив щелевых сопл 5 и так, что ось каждого окна 9 расположена ниже соответствующего сопла 5. Интенсификация теплоотвода обеспечивается за счет турбулизации потока греющих газов при петлеобразном движении внутри верхнего нагревательного канала 3. Уменьшение высоты печи достигается тем, что окна 9 расположены ниже щелевых сопл 5.2 з.п. ф-лы, б ил. 5 20 18 Фаг.1

6Фиг.З

Ю

1750560 б Z 3 5J

JL аи

фаг 5

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1685352A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-07-10—Подача