Изобретение относится к улучшенному способу каталитической конверсии углеводородов, а точнее к каталитическому риформингу углеводородов бензиновой фракции для получения ароматически обогащенного продукта.

Каталитический риформинг бензиновой фракции углеводородного сырья используется практически на каждом значимом нефтеперерабатывающем заводе мира для получения ароматических полупродуктов для нефтехимического производства или бензиновых компонентов с высокой устойчивостью к детонации в двигателе. Потребности в ароматических соединениях растут быстрее, чем запасы сырья для производства ароматических соединений. Более того, повышение качества бензина, вызванное экологическими ограничениями, и растущие потребности в высокоэффективных двигателях внутреннего сгорания увеличивают необходимую детонационную стойкость бензиновой компоненты, измеряемую "октановым" числом бензина. Поэтому для удовлетворения потребностей в ароматических соединениях и октановом бензине возможности установки каталитического риформинга на данном нефтеперерабатывающем заводе часто должны быть повышены. Подобное повышение качества могло бы включать в себя многократные реакционные зоны и катализаторы, что в приложении к существующей установке привело бы к эффективному использованию существующего оборудования для риформинга и регенерации катализатора.

Обычно каталитическому риформингу подвергают сырьевой нефтепродукт, обогащенный парафиновыми и нафтеновыми углеводородами, и осуществляют его при помощи различных реакций: дегидрирования нафтенов до ароматических соединений, дегидроциклизации парафинов, изомеризации парафинов и нафтенов, дезалкилирования алкилароматических соединений, гидрокрекинга парафинов до легких углеводородов и образования нагара, осаждающегося на катализаторе. Возросшие потребности в ароматических соединениях и октановом бензине привлекли внимание к реакции парафин-дегидроциклизации, которая термодинамически и кинетически менее благоприятна при обычном риформинге, чем другие реакции ароматизации. Существуют значительные возможности повышения выходов требуемых продуктов при каталитическом риформинге путем промотирования реакции дегидроциклизации по сравнению с конкурирующей реакцией гидрокрекинга, при сведении в то же время образования нагара к минимуму. Для дегидроциклизации эффективен непрерывный каталитический риформинг, который можно проводить при сравнительно низких давлениях с высокоактивным катализатором при непрерывной регенерации катализатора.

Эффективность катализаторов риформинга, содержащих некислотный L-цеолит и металл платиновой группы, для дегидроциклизации парафинов хорошо известна в данной области. Было описано использование этих катализаторов риформинга для получения ароматических соединений из парафиновых рафинатов, а также из нафты. Тем не менее, во время периода интенсивного и продолжительного развития эта технология дегидроциклизации внедрялась в промышленность медленно. В настоящем изобретении представлен новый подход к дополнительному использованию L-цеолитной технологии.

В US-A-4645586 описано взаимодействие сырья с бифункциональным катализатором риформинга, содержащим носитель из оксида металла и металл VIII группы, за которым следует цеолитный катализатор риформинга, содержащий крупнопористый цеолит, предпочтительно представляющий собой цеолит L. Недостатки предшествующего уровня техники преодолены при использовании первого общепринятого катализатора риформинга для обеспечения потока продукта ко второму, некислотному высокоселективному катализатору. Однако непрерывный риформинг у Buss не предложен.

В US-A-4985132 описан процесс многозонного каталитического риформинга, в котором катализатор начальной зоны содержит платину-германий на тугоплавком неорганическом оксиде, а катализатор последней зоны представляет собой систему с подвижным слоем, связанную с непрерывной регенерацией катализатора. Однако в нем не раскрыт L-цеолитный компонент.

В US-A-5190638 указан риформинг по способу с подвижным катализатором и непрерывной регенерацией катализатора для получения частично реформированного потока ко второй зоне риформинга, предпочтительно с использованием кислотного катализатора при 100-500 фунтах/дюйм2 (7,03-35,16 кг/см2), но в нем не раскрыто использование некислотного цеолитного катализатора.

Целью настоящего изобретения является обеспечение процесса каталитического риформинга, при котором достигается улучшенная структура выхода продукта.

Настоящее изобретение основано на открытии того факта, что сочетание бифункционального каталитического риформинга и цеолитного риформинга в сэндвичевой комбинации демонстрирует поразительное улучшение выходов ароматических соединений по сравнению с предшествующим уровнем техники.

Первый вариант настоящего изобретения относится к каталитическому риформингу углеводородного сырья при последовательном контактировании этого сырья с каталитической системой, включающей в себя первый бифункциональный катализатор, содержащий платину, металлический активатор, тугоплавкий неорганический оксид и галоген в зоне первого катализатора; цеолитный катализатор риформинга, содержащий некислотный цеолит и металл платиновой группы в зоне цеолитного риформинга; и конечный бифункциональный катализатор, содержащий платину, металлический активатор, тугоплавкий неорганический оксид и галоген в зоне конечного катализатора. Первый и конечный бифункциональные катализаторы риформинга предпочтительно являются одинаковыми катализаторами. Предпочтительно металлический активатор первого и конечного катализаторов выбирают из группы, состоящей из металлов группы IV A (IUPAC14), рения и индия. Предпочтительно цеолитный катализатор риформинга содержит некислотный L-цеолит и платину.

В первом варианте зона конечного катализатора содержит систему с подвижным слоем и непрерывной регенерацией катализатора. Альтернативным вариантом настоящего изобретения является комбинация процесса каталитического риформинга, в которой углеводородное сырье последовательно обрабатывают в секции непрерывного риформинга, содержащей бифункциональный катализатор, и в зоне цеолитного риформинга, содержащей цеолитный катализатор риформинга, с последующей повторной обработкой в секции непрерывного риформинга. Зону цеолитного риформинга можно присоединить в виде промежуточного реактора для увеличения производительности и/или повышения качества продукта существующего процесса непрерывного риформинга.

Основной вариант настоящего изобретения относится к процессу каталитического риформинга, включающему в себя сэндвичевую комбинацию в последовательности: бифункциональный катализатор риформинга, цеолитный катализатор риформинга и бифункциональный катализатор риформинга. Предпочтительно настоящее изобретение включает в себя процесс каталитического риформинга с последовательным взаимодействием углеводородного сырья с первым бифункциональным катализатором, содержащим компонент металла платиновой группы, металлический активатор, тугоплавкий неорганический оксид и галоидный компонент в первой зоне риформинга в первых условиях риформинга для получения первого эффлюента; взаимодействием по меньшей мере части первого эффлюента с цеолитным катализатором риформинга, содержащим некислотный цеолит, компонент щелочного металла и компонент металла платиновой группы в зоне цеолитного риформинга во вторых условиях риформинга для получения ароматизированного эффлюента; и взаимодействием по меньшей мере части ароматизированного эффлюента с конечным бифункциональным катализатором риформинга, содержащим компонент металла платиновой группы, металлический активатор, тугоплавкий неорганический оксид и галоидный компонент в конечной зоне риформинга в первых условиях риформинга для получения продукта, обогащенного ароматическими соединениями.

Основная форма процесса каталитического риформинга известна в данной области. Углеводородное сырье и обогащенный водородом газ предварительно нагревают и загружают в зону риформинга, содержащую обычно два или более, а как правило, от двух до пяти последовательных реакторов. Между реакторами устанавливают подходящие нагревающие устройства для компенсации чистой эндотермической теплоты реакции в каждом из реакторов.

Каждая из отдельных зон первого, промежуточного и конечного катализаторов, содержащих соответственно первый, промежуточный и конечный катализаторы, расположены обычно в отдельных реакторах, хотя возможно, чтобы каталитические зоны представляли собой отдельные слои в одном реакторе. Каждая из каталитических зон может располагаться в двух или более реакторах с находящимися между реакторами подходящими нагревающими средствами, как описано ранее, например зона первого катализатора расположена в первом реакторе, а зона последнего катализатора в трех последующих реакторах. Сегрегированные зоны катализаторов можно также разделить одной или более реакционными зонами, содержащими каталитическую смесь состава, отличающегося от состава любой из каталитических смесей настоящего изобретения.

Предпочтительно первый катализатор составляет от 10 до 50%, промежуточный катализатор составляет от 20 до 60%, а конечный катализатор составляет от 30 до 70% от общей массы катализаторов во всех каталитических зонах.

Катализаторы находятся в системе с неподвижным слоем, или в системе с подвижным слоем, связанной с непрерывной регенерацией катализатора, благодаря которой катализатор можно непрерывно извлекать, регенерировать и возвращать в реакторы. Эти варианты связаны с возможностями регенерации катализатора, которые известны обычным специалистам в данной области, такими как: (1) полурегенерирующая установка, содержащая реакторы с неподвижным катализатором, поддерживает рабочую жесткость путем повышения температуры, прекращая в конце работу установки для регенерации и реактивации катализатора; (2) установка поворотного (swing) реактора, в которой отдельные реакторы с неподвижным катализатором последовательно разделены разнообразными трубопроводами, поскольку катализатор дезактивируется, а катализатор в отдельном реакторе регенерируют и активируют, в то время как остальные реакторы остаются в процессе работы; (3) непрерывная регенерация катализатора, извлеченного из реактора с подвижным катализатором с реактивацией и возвращением в реакторы реактивированного катализатора, как описано при этом, или (4) гибридная система с обеспечением полурегенерации и непрерывной регенерации в одной и той же зоне.

Предпочтительными вариантами настоящего изобретения являются либо полурегенерирующая система с неподвижным катализатором, либо гибридная система, состоящая из реактора с неподвижным катализатором в полурегенерирующей зоне цеолитного риформинга и реактора с подвижным катализатором с непрерывной регенерацией бифункционального катализатора в секции непрерывного риформинга. В одном из вариантов гибридной системы зону цеолитного риформинга присоединяют к существующей установке процесса непрерывного риформинга для повышения качества частично риформированного потока и увеличения производительности и/или качества продукта, полученного в результате процесса непрерывного риформинга.

Углеводородное сырье содержит парафины и нафтены и может содержать ароматические соединения и небольшие количества олефинов, кипящих в бензиновой области. Пригодное для использования сырье включает в себя полученные прямой перегонкой нафты, нефтяной бензин, синтетические нафты, пиролитический бензин, бензин, подвергнутый каталитическому крекингу, частично риформированные нафты или рафинаты от экстракции ароматических соединений. Пределы кипения могут составлять пределы кипения широкой фракции нафты, имеющие начальную точку кипения от 40-80oС и конечную точку кипения от 160-210oС, или могут быть представлены более узким интервалом с более низкой конечной точкой кипения. Парафиновое сырье, такое как нафты из сырой нефти Среднего Востока с конечной точкой кипения в интервале 100-175oС, выгодно для переработки, поскольку при переработке парафины эффективно дегидроциклизуются до ароматических соединений. Удобным альтернативным углеводородным сырьем являются рафинаты от экстракции ароматических соединений, содержащие главным образом низшие C6-C8 парафины, которые можно превратить в ценные бензольно-толуольно-ксилольные ароматические соединения.

Углеводородное сырье для настоящего процесса содержит небольшие количества сернистых соединений, составляющие обычно менее 10 млн-1 из расчета на элементы. Предпочтительно, чтобы углеводородное сырье было получено из загрязненного сырья на стадии обычной предварительной обработки, такой как гидроочистка, гидрофайнинг или гидродесульфуризация, для превращения таких примесей, как сернистые, азотистые и окисленные соединения в H2S, NН3 и H2O соответственно, которые можно отделить от углеводородов при перегонке. Для подобного превращения предпочтительно потребуется катализатор, известный в данной области, содержащий носитель из неорганического оксида и металлы, выбранные из групп VI В (IUPAC 6) и VIII (IUPAC 9-10) Периодической системы. [См. Cotton and Wilkinson, Advanced Inorganic Chemistry, John Wiley & Sons (пятое издание, 1988).] Вместо или в дополнение к обычной гидроочистке стадия предварительной обработки может включать в себя взаимодействие с сорбентами, способными удалить сернистые или другие примеси. Такие сорбенты могут включать в себя оксид цинка, губчатое железо, натрий с большой площадью поверхности, оксид алюминия с большой площадью поверхности, активированный уголь и молекулярные сита, но не ограничиваются ими; прекрасные результаты получены при использовании сорбента, содержащего никель на оксиде алюминия. Предпочтительно на стадии предварительной обработки на цеолитный катализатор риформинга подается углеводородное сырье с низким содержанием серы, раскрытое в предшествующей области как желательное сырье для риформинга, например, с содержанием от 1 ч. на м. до 0,1 ч. на м. (100 частей на миллиард).

При сочетании сравнительно стойкого к сере катализатора риформинга с сорбентом серы на стадии предварительной обработки можно добиться очень низкого содержания серы в углеводородном сырье. Устойчивый к сере катализатор риформинга взаимодействует с загрязненным сырьем, превращая большую часть сернистых соединений, в результате получают эффлюент, содержащий Н2S. Таким образом можно достичь уровня содержания серы значительно ниже 0,1 массовых частей на миллион. В рамках настоящего изобретения стадия предварительной обработки включена в настоящий процесс риформинга.

Сырье может взаимодействовать с соответствующими катализаторами в каждом из соответствующих реакторов по способу либо восходящего потока, нисходящего потока, либо радиального потока. Поскольку настоящий процесс риформинга осуществляется при сравнительно низком давлении, низкий градиент давления в реакторе с радиальным потоком благоприятствует способу радиального потока.

Давление при первых условиях риформинга составляет от 100 кПа до 6 МПа (абсолютное) и предпочтительно от 100 кПа до 1 МПа (абс.). Превосходные результаты были получены при рабочем давлении в 450 кПа или ниже. Свободный водород, обычно в смеси с газом, содержащим легкие углеводороды, смешивают с сырьем для получения молярного соотношения от 0,1 до 10 моль водорода на моль C5+-углеводородов. Объемная скорость из расчета на объем первого катализатора риформинга составляет от 0,2 до 20 ч-1. Рабочая температура составляет от 400 до 560oС.

В первой зоне риформинга образуется обогащенный ароматическими соединениями поток первого эффлюента. Большая часть нафтенов в сырье превращается в ароматические соединения. Парафины в сырье главным образом изомеризуются, подвергаются гидрокрекингу и дегидроциклизуются, причем более тяжелые парафины превращаются в большей степени, чем легкие парафины, в результате чего последние преобладают в эффлюенте.

Тугоплавкий носитель первого катализатора риформинга должен представлять собой пористое, адсорбирующее вещество с большой площадью поверхности, композиция которого однородна, без градиентов частей композиции, присущих данной композиции. В рамки настоящего изобретения входят тугоплавкие носители, содержащие один или более: (1) тугоплавких неорганических оксидов, таких как оксид алюминия, оксид кремния, оксид титана, оксид магния, оксид циркония, оксид хрома, оксид тория, оксид бора или их смеси; (2) синтетически полученных или существующих в природе глин и силикатов, которые могут быть обработаны кислотой; (3) кристаллических цеолитных алюмосиликатов, либо существующих в природе, либо полученных синтетически, таких как FAU, MEL, MFI, MOR, MTW (комиссия IUPAC по номенклатуре цеолитов), в водородной форме или в форме, прошедшей обмен с катионами металлов; (4) шпинелей, таких как MgAl2О4, FeAl2О4, ZnАl2О4, СаАl2O4; и (5) сочетаний веществ из одной или более этих групп. Тугоплавкий носитель первого катализатора риформинга предпочтительно содержит неорганический оксид, предпочтительно оксид алюминия, причем наиболее предпочтителен гамма- или бета-оксид алюминия.

Порошок оксида алюминия может быть сформован в любую модель или форму с веществом носителя, известную специалистам в данной области, такую как сферы, экструдаты, стержни, пилюли, шарики, таблетки или гранулы. Сферические частицы можно получить, превратив порошок оксида алюминия в золь оксида алюминия по реакции с подходящей пептизирующей кислотой и водой и капая смесь полученного золя и сгущающего агента в масляную баню для образования сферических частиц алюмогеля, после чего следуют известные стадии старения, высушивания и прокаливания. Форму экструдата предпочтительно получают при смешивании порошка оксида алюминия с водой и подходящими пептизирующими агентами, например с азотной кислотой, уксусной кислотой, нитратом алюминия и подобными веществами, для образования экструдируемого теста, потери которого при прокаливании (ППП) при 500oС составляют от 45 до 65 мас.%. Полученное тесто экструдируют через матрицу подходящих формы и размера для образования частиц экструдата, которые сушат и прокаливают с помощью известных методов. По другому способу сферические частицы можно получить из экструдатов при прокатывании частиц экструдата на обжимающем (spinning) диске.

Обычно частицы сфероидальны и имеют диаметр от 1,5 до 3,1 мм (от 1/16 до 1/8 дюйма), хотя они могут достигать размера 6,35 мм (1/4 дюйма). Однако в отдельном регенераторе желательно использовать частицы катализатора, попадающие в сравнительно узкий интервал размеров. Предпочтительный диаметр частицы катализатора составляет 3,1 мм (1/16 дюйма).

Существенным компонентом первого катализатора риформинга является один или более металлов платиновой группы, причем предпочтителен платиновый компонент. Платина может присутствовать в катализаторе в виде соединения, такого как оксид, сульфид, галогенид, или оксигалогенид, в химическом сочетании с одним или более ингредиентами каталитической смеси, или в виде элементного металла. Наилучшие результаты получены в том случае, когда, в основном, вся платина присутствует в катализаторе в восстановленном состоянии. Платиновый компонент составляет обычно от 0,01 до 2 мас.% катализатора, предпочтительно от 0,05 до 1 мас.% из расчета на элементы.

В рамках настоящего изобретения первый катализатор риформинга содержит металлический активатор для изменения эффективности предпочтительного платинового компонента. Подобные металлические активаторы могут включать в себя металлы IV А группы (IUPAC 14), другие металлы VIII группы (IUPAC 8-10), рений, индий, галлий, цинк, уран, диспрозий, таллий и их смеси, причем предпочтительны металлы IV А группы (IUPAC 14), рений и индий. Превосходные результаты получены в случае, когда первый катализатор риформинга содержит компонент олова. Каталитически эффективные количества подобных металлических модификаторов могут быть включены в состав катализатора любым способом, известным в данной области.

Первый катализатор риформинга может содержать галоидный компонент. Галоидный компонент может представлять собой либо фтор, хлор, бром, либо йод, или их смеси. Хлор является предпочтительным галоидным компонентом. Галоидный компонент, как правило, присутствует в связанном состоянии с носителем из неорганического оксида. Предпочтительно галоидный компонент основательно диспергируют через катализатор и он может содержать более чем от 0,2 до около 15 мас.% конечного катализатора из расчета на элементы.

Необязательным ингредиентом первого катализатора риформинга является цеолит или кристаллический алюмосиликат. Однако предпочтительно этот катализатор в основном не содержит цеолитного компонента. Первый катализатор риформинга может содержать нецеолитное молекулярное сито, как описано в US-A-4741820.

Первый катализатор риформинга обычно сушат при температуре от 100 до 320oС в течение от 0,5 до 24 часов с последующим окислением при температуре от 300 до 550oС в атмосфере воздуха в течение от 0,5 до 10 часов. Предпочтительно окисленный катализатор подвергают восстановлению, в основном безводному, при температуре от 300 до 550oС в атмосфере воздуха в течение от 0,5 до 10 часов или более. Дальнейшие детали получения и активации вариантов первого катализатора риформинга раскрыты в US-A-4677094.

По меньшей мере часть первого эффлюента из первой зоны риформинга проходит в зону цеолитного риформинга для селективного образования ароматических соединений. Предпочтительно свободный водород, сопровождающий первый эффлюент, не отделяют до обработки первого эффлюента в зоне цеолитного риформинга, т. е. первая зона и зона цеолитного риформинга находятся в одном кругообороте водорода. В рамках настоящего изобретения к первому эффлюенту добавляют дополнительную сырьевую нафту в качестве сырья для зоны цеолитного риформинга с целью получения дополнительного реформированного продукта. Характеристики необязательной дополнительной сырьевой нафты находятся в пределах характеристик, описанных для углеводородного сырья, но выгоднее, чтобы она была более низкокипящей и, таким образом, более благоприятной для получения более легких ароматических соединений по сравнению с сырьем для секции непрерывного риформинга. Первый эффлюент и необязательно дополнительная сырьевая нафта контактируют с цеолитным катализатором риформинга во вторых условиях риформинга в зоне цеолитного риформинга.

Углеводородное сырье контактирует с цеолитным катализатором риформинга в зоне цеолитного риформинга с образованием ароматизированного эффлюента, причем основной реакцией является дегидроциклизация парафиновых углеводородов, оставшихся в первом эффлюенте. Вторые условия риформинга настоящего изобретения, используемые в зоне цеолитного риформинга, включают в себя давление от 100 кПа до 6 МПа (абсолютное), причем предпочтительный интервал составляет от 100 кПа до 1 МПа (абсолютное), а наиболее предпочтительно давление от 450 кПа или менее на выходе из последнего реактора. Свободный водород подается в зону цеолитного риформинга в количестве, достаточном для соответствия соотношению от 0,1 до 10 моль водорода на моль углеводородного сырья, причем это соотношение предпочтительно не превышает приблизительно 6 и предпочтительнее не более чем приблизительно 5. Под "свободным водородом" подразумевают молекулярный H2, не входящий в углеводороды, или другие соединения. Объем содержащегося цеолитного катализатора риформинга соответствует часовой объемной скорости жидкости от 1 до 40 ч-1, значению, предпочтительно составляющему, по меньшей мере, 7 ч-1 и необязательно 10 ч-1 или более.

Рабочая температура, определенная как максимальная температура смеси углеводородного сырья, свободного водорода и любых компонентов, сопровождающих свободный водород, находится обычно в интервале от 260 до 560oС. Эту температуру выбирают для достижения оптимальных общих результатов из сочетания непрерывной и цеолитной зон риформинга с учетом выходов ароматических соединений в продукте, когда целью является производство химических ароматических соединений, или таких свойств, как октановое число, если целью является бензин. Типы углеводородов в сырье также влияют на выбор температуры, поскольку цеолитный катализатор риформинга в особенности эффективен для дегидроциклизации легких парафинов. Нафтены обычно в большей степени дегидрогенируются в предшествующем реакторе непрерывного риформинга, что сопровождается снижением температуры вдоль слоя катализатора вследствие эндотермической теплоты реакции. Начальную температуру реакции обычно медленно повышают в течение каждого рабочего периода для компенсации неизбежной дезактивации катализатора. Оптимально, чтобы температура в реакторах зон непрерывного и цеолитного риформинга изменялась ступенчато, т.е. различалась между реакторами для достижения целевых продуктов с учетом таких переменных величин, как соотношение различных ароматических соединений и концентрации неароматических соединений. Обычно максимальная температура в зоне цеолитного риформинга ниже, чем в первой зоне риформинга, но температура в зоне цеолитного реформинга может быть выше в зависимости от состояния катализатора и целевых продуктов.

Зона цеолитного риформинга может состоять из одного реактора, содержащего цеолитный катализатор риформинга, или по другому способу - два или более параллельных реакторов с размещением клапанов, что известно в данной области для того, чтобы позволить альтернативную циклическую регенерацию. Выбор между одним реактором и параллельными циклическими реакторами зависит, в частности, от объема реактора и необходимости непрерывного поддержания в высокой степени постоянного выхода; в любом случае реактору зоны цеолитного риформинга предпочтительно снабжены клапанами для удаления из комбинации процесса с тем, чтобы катализатор зоны цеолитного риформинга можно было регенерировать или заменить, в то время как зона непрерывного риформинга остается в рабочем режиме.

В альтернативном варианте в рамках настоящего изобретения зона цеолитного риформинга включает в себя два или более реактора с взаимным нагреванием между реакторами для подъема температуры и установления условий дегидроциклизации. Это может быть выгодно, поскольку основной реакцией, протекающей в зоне цеолитного риформинга наряду с обычным дегидрогенированием нафтенов, является дегидроциклизация парафинов в ароматические соединения, и конечная эндотермическая теплота реакции может охладить реагенты ниже температуры, при которой происходит риформинг прежде, чем произойдет достаточная дегидроциклизация.

Цеолитный катализатор риформинга содержит некислотный цеолит, компонент щелочного металла и компонент металла платиновой группы. Существенно, чтобы цеолит, являющийся предпочтительно LTL или L-цеолитом, был некислотным, так как кислотность в цеолите снижает селективность готового катализатора по отношению к ароматическим соединениям. Предпочтительно, чтобы катионы, занимающие способные к обмену катионные участки, содержали один или более щелочных металлов, хотя могут присутствовать и катионы другого типа. Особенно предпочтительным L-цеолитом является калиевая форма L-цеолита.

Как правило, L-цеолит смешивают со связующим веществом для обеспечения удобной для использования формы в катализаторе настоящего изобретения. В данной области указано, что подходящим является связующее вещество из любого тугоплавкого неорганического оксида. Предпочтительными связующими веществами настоящего изобретения являются оксиды кремния, алюминия, или магния. В особенности предпочтителен аморфный оксид кремния, и превосходные результаты получены при использовании синтетического белого порошка оксида кремния, осажденного в виде ультрамелких сферических частиц из водного раствора. Связующее вещество из оксида кремния предпочтительно является некислотным, содержит менее 0,3 мас.% сульфатных солей и имеет BET площадь поверхности от 120 до 160 м2/г.

L-цеолит и связующее вещество можно смешать для получения катализатора требуемой формы с помощью любого известного в данной области метода. Например, калиевую форму L-цеолита и аморфный оксид кремния можно смешать в однородную порошкообразную смесь до введения пептизирующего агента. Для образования пригодного для экструзии теста добавляют водный раствор, содержащий гидроксид натрия. Для образования экструдатов, имеющих приемлемую целостность для того, чтобы выдерживать непосредственное прокаливание, предпочтительно, чтобы содержание влаги в тесте составляло от 30 до 50 мас.%. Полученное тесто экструдируют через матрицу подходящего размера и формы с образованием частиц экструдата, которые высушивают и прокаливают с помощью известных методов. Альтернативно с помощью описанных выше методов можно получить сферические частицы цеолитного катализатора риформинга.

Компонент щелочного металла является существенной составляющей цеолитного катализатора риформинга. Можно использовать один или более щелочных металлов, включая литий, натрий, калий, рубидий, цезий и их смеси, причем предпочтительным является калий. Щелочной металл необязательно занимает все способные к обмену катионные участки некислотного L-цеолита. Также может присутствовать нанесенный на поверхность щелочной металл, как описано в US-A-4619906.

Следующей существенной особенностью цеолитного катализатора риформинга является компонент металла платиновой группы, причем предпочтителен платиновый компонент. Платина может присутствовать в катализаторе в виде соединения, такого как оксид, сульфид, галогенид или оксигалогенид, в химическом сочетании с одним или более ингредиентами катализатора, или в виде элементарного металла. Наилучшие результаты получены в случае, когда в значительной степени вся платина существует в катализаторе в восстановленном состоянии. Платиновый компонент обычно составляет от 0,05 до 5 мас.% катализатора, предпочтительно от 0,05 до 2 мас.% из расчета на элементы.

В рамках настоящего изобретения цеолитный катализатор может содержать другие металлические компоненты, известные своей способностью изменять эффективность предпочтительного платинового компонента. Подобные металлические модификаторы включают в себя металлы IV A группы (IUPAC 14), другие металлы VIII (IUPAC 8-10), рений, индий, галлий, цинк, уран, диспрозий, таллий и их смеси. Каталитически эффективные количества подобных металлических модификаторов могут быть внесены в катализатор любыми известными в данной области способами.

Конечный цеолитный катализатор риформинга обычно высушивают при температуре от 100 до 320oС в течение от 0,5 до 24 часов, с последующим окислением при температуре от 300 до 550oС (предпочтительно при 350oС) в атмосфере воздуха в течение от 0,5 до 10 часов. Предпочтительно окисленный катализатор подвергают восстановлению в основном в отсутствии воды при температуре от 300 до 550oС в течение от 0,5 до 10 часов или более. Единственно, длительность стадии восстановления должна составлять столько, сколько необходимо для восстановления платины во избежание предварительной дезактивации катализатора, и эту стадию можно осуществить in situ как часть работы установки в случае, если поддерживается сухая атмосфера. Прочие детали получения и активации вариантов катализатора цеолитного риформинга раскрыты в US-A-4619906 и US-A-4822762.

По меньшей мере часть ароматизированного эффлюента из зоны цеолитного риформинга контактирует с конечным бифункциональным катализатором риформинга в зоне конечного риформинга для завершения реакций риформинга в целях получения продукта, обогащенного ароматическими соединениями. Свободный водород, сопровождающий первый эффлюент, предпочтительно не отделяют до обработки ароматизированного эффлюента в зоне конечного риформинга, т.е. первая, цеолитная и конечная зоны риформинга предпочтительно находятся в одном кругообороте водорода.

Ароматизированный эффлюент обрабатывают в конечных условиях риформинга в соответствии с аналогичными параметрами, описанными выше для условий первого риформинга. Эти условия включают в себя давление от 100 кПа до 6 МПа (абсолютное), предпочтительно от 100 кПа до 1 МПа (абс), и наиболее предпочтительно рабочее давление в 450 кПа или менее. Свободный водород, обычно в виде газа, содержащего легкие углеводороды, смешивают с сырьем для получения молярного соотношения, составляющего от 0,1 до 10 моль водорода на моль C5+-углеводородов. Объемная скорость по отношению к объему первого катализатора риформинга составляет от 0,2 до 10 ч-1. Рабочая температура составляет от 400 до 560oС.

Конечный бифункциональный катализатор риформинга включает в себя катализатор, описанный выше в случае первого бифункционального катализатора риформинга. Предпочтительно первый и конечный катализаторы риформинга представляют собой один и тот же бифункциональный катализатор риформинга.

Конечная зона риформинга предпочтительно включает в себя непрерывный риформинг с непрерывной регенерацией катализатора. Первая зона риформинга необязательно включает в себя непрерывный риформинг. Первая и конечная зоны риформинга могут включать в себя единственную секцию непрерывного риформинга, из которой в промежуточный момент выходит первый эффлюент, обрабатывается в зоне цеолитного риформинга, в результате чего образуется ароматизированный эффлюент, который обрабатывают в секции конечной зоны риформинга, входящей в секцию непрерывного риформинга.

Во время реакции риформинга частицы катализатора дезактивируются в результате таких механизмов, как отложение нагара на частицах, вплоть до потери катализатором своей пригодности. Такой дезактивированный катализатор должен быть регенерирован и повторно приведен в исходное состояние, прежде чем его можно будет использовать в процессе риформинга. Непрерывный риформинг допускает более жесткие рабочие условия при установлении более высокой каталитической активности практически свежего катализатора при проведении циклов регенерации в несколько дней. Система с подвижным катализатором имеет преимущество сохранять производство в то время, как катализатор удаляют или заменяют. Под действием силы тяжести частицы катализатора проходят в подвижном слое одного или более реакторов и переносятся к зоне непрерывной регенерации. Как правило, непрерывная регенерация катализатора достигается при движении частиц катализатора вниз под действием силы тяжести в системе подвижного слоя через различные зоны обработки в резервуаре регенерации. Хотя движение катализатора через зоны всегда определяют как непрерывное, на практике оно является наполовину непрерывным в том смысле, что сравнительно малые количества частиц катализатора переносятся в близко расположенные точки во времени. Например, со дна реакционной зоны можно удалить одну партию в минуту, а удаление может занять полминуты; например частицы переносятся за полминуты в минутном периоде. Поскольку материально-производственные запасы в реакции и зонах регенерации велики по сравнению с размером единовременной загрузки, слой катализатора можно рассматривать как движущийся непрерывно.

В зоне непрерывной регенерации частицы катализатора контактируют с горячим потоком кислородсодержащего газа в зоне горения для удаления нагара путем окисления. Затем катализатор обычно переносится в зону сушки для удаления воды при контакте с горячим сухим воздушным потоком. Сухой катализатор охлаждают при непосредственном контакте с воздушным потоком. Необязательно катализатор также галогенируют в зоне галогенирования, расположенной ниже зоны горения, при контакте с газом, содержащим компонент галогена. Наконец, частицы катализатора восстанавливают водородсодержащим газом в зоне восстановления для получения приведенных в исходное состояние частиц катализатора, которые переносятся к реактору с подвижным слоем. Детали непрерывной регенерации катализатора, особенно в связи с процессом риформинга с подвижным катализатором, описаны ниже и в US-A-3647680; US-A-3652231; US-A-3692496 и US-A-4832921.

Использованные частицы катализатора из секции непрерывного риформинга сначала приводят в контакт в зоне регенерации с потоком горячего кислородсодержащего газа для удаления нагара, который накапливается на поверхности катализатора во время реакции риформинга. Содержание нагара на частицах использованного катализатора может составлять 20% от массы катализатора, но более обычное количество составляет 5-7%. Нагар, содержащий главным образом углерод со сравнительно малым количеством водорода, окисляют до оксида углерода, двуокиси углерода и воды при температурах порядка 450-550oС, которая на отдельных участках может достигать 600oС. Кислород для сжигания нагара поступает в секцию горения зоны регенерации в виде рециркулирующего газа, содержащего обычно от 0,5 до 1,5 об.% кислорода. Дымовой (flue) газ, состоящий из оксида углерода, двуокиси углерода, воды, непрореагировавшего кислорода, хлора, хлористоводородной кислоты, оксидов азота, оксидов серы и азота, собирают из секции горения, причем часть удаляют из зоны регенерации в виде дымового газа. Остаток объединяют с небольшим количеством кислородсодержащего кондиционированного газа, как правило, воздуха, в количестве приблизительно 3% от всего газа для пополнения запаса использованного кислорода и возвращения в секцию горения в виде рециркулирующего газа. С устройством типичной секции горения можно ознакомиться в US-A-3652231.

По мере продвижения частиц катализатора вниз по секции горения с сопутствующим удалением нагара точка "прорыва" обычно достигается на половине пути через секцию, где расходуется менее половины всего поставленного кислорода. В данной области известно, что существующие частицы катализатора риформинга обладают большой площадью поверхности наряду с многочисленностью пор. Когда частицы катализатора достигают точки прорыва в слое, нагар, остающийся на поверхности частиц, находится глубоко в порах и, следовательно, реакция окисления проходит в значительно меньшей степени.

Вода в кондиционированном газе и со стадии сгорания удаляется с небольшим количеством отходящего дымового газа и, следовательно, доходит до равновесного уровня в витке рециркулирующего газа. Концентрацию воды на витке рециклизации можно понизить путем высушивания воздуха, составляющего кондиционированный газ, установив осушитель для газа, циркулирующего на витке газа рециклизации, или при испускании большего количества дымового газа из потока газа рециклизации для снижения равновесного содержания воды на витке газа рециклизации.

Необязательно, частицы катализатора из зоны горения непосредственно направляются в зону высушивания, в которой вода испаряется с поверхности и из пор частиц при контакте с нагретым потоком газа. Обычно поток газа нагревают до 425-600oС и возможно предварительно высушивают перед нагреванием для того, чтобы повысить количество воды, которая может быть абсорбирована. Предпочтительно поток высушивающего газа содержит кислород, более предпочтительно содержание кислорода составляет приблизительно столько же или превышает содержание воздуха с тем, чтобы любое конечное сгорание нагара во внутренних порах частиц катализатора могло завершиться в зоне высушивания и с тем, чтобы любой избыточный кислород, неизрасходованный в зоне высушивания, мог направиться вверх вместе с дымовым газом из зоны горения для того, чтобы заменить кислород, израсходованный при реакции горения. Контактирование частиц катализатора с газом, содержащим кислород в большой концентрации, также способствует восстановлению полной активности частиц катализатора путем повышения состояния окисления платины или других содержащихся на них металлов. Зона высушивания предназначена для уменьшения содержания влаги в частицах катализатора до величины, не превышающей 0,01 массы фракции из расчета на катализатор, прежде, чем частицы катализатора покинут эту зону.

После необязательной стадии высушивания частицы катализатора предпочтительно контактируют в отдельной зоне с хлорсодержащим газом для повторного диспергирования благородных металлов на поверхности катализатора. Повторное диспергирование необходимо для обращения агломерации благородных металлов, возникающей при воздействии высоких температур и пара в зоне горения. Повторное диспергирование осуществляют при температуре в интервале 425-600oС, предпочтительно 510-540oС. Концентрация хлора в размере от 0,01 до 0,2 мол.% газа и присутствие кислорода очень выгодны для активирования быстрой и полной повторной дисперсии металла платиновой группы в целях получения повторно диспергированных частиц катализатора.

Перед использованием для каталитических целей регенерированный и повторно диспергированный катализатор восстанавливают для переведения благородных металлов на катализаторе в элементарное состояние при взаимодействии с восстанавливающим газом, обогащенным водородом. Несмотря на то, что восстановление окисленного катализатора представляет собой дополнительную стадию в большинстве процессов риформинга, эту стадию обычно проводят точно перед или внутри реакционной зоны и в основном не считают ее частью устройства внутри реакционной зоны. Восстановление высоко окисленного катализатора сравнительно чистым водородсодержащим восстанавливающим газом при температуре 450-550oС, предпочтительно 480-510oС, обеспечивает приведение катализатора в исходное состояние.

Во время входящего в установленный режим процесса секции непрерывного риформинга большая часть катализатора, поданного в зону, является первым катализатором риформинга, который был регенерирован и приведен в исходное состояние, как описано выше. Часть катализатора для зоны риформинга может являться первым катализатором риформинга, поданным как состав для покрытия потерь на дезактивацию и мелкие частицы, в особенности во время запуска процесса риформинга, но эти количества малы, обычно менее 0,1% на цикл регенерации. Первый катализатор риформинга представляет собой двуфункциональный состав, содержащий металлический гидрирующий-дегидрирующий компонент, предпочтительно металл платиновой группы, на тугоплавком носителе, являющемся предпочтительно неорганическим оксидом, который обеспечивает кислотные участки для крекинга и изомеризации. Первый катализатор риформинга влияет на дегидрирование нафтенов, содержащихся в сырье, а также на изомеризацию, крекинг и дегидроциклизацию.

Добавление зоны цеолитного риформинга к существующей секции непрерывного риформинга, т. е. установки, в которой уместно основное оборудование для звена риформинга с непрерывной регенерацией катализатора, является особенно выгодным вариантом настоящего изобретения. Звено риформинга с непрерывной регенерацией является сравнительно дорогостоящим, поскольку ориентировано в основном на высокожесткий риформинг и включает в себя дополнительное оборудование для непрерывной регенерации катализатора. При добавлении зоны цеолитного риформинга, которая особенно эффективна при конверсии легких парафинов из первого эффлюента, полученного при непрерывном риформинге, для улучшения общего процесса каталитического риформинга возможны следующие мероприятия:

- Повышение жесткости в рамках общих выходов ароматический соединений или октанового числа продукта.

- Повышение производительности секции непрерывного риформинга по меньшей мере на 5%, предпочтительно по меньшей мере на 10%, возможно по меньшей мере на 20%, а в некоторых вариантах на 30% или более благодаря пониженной жесткости непрерывного риформинга. Такая пониженная жесткость будет достигнута при однократном или более осуществлении процесса при более высокой объемной скорости, более низком соотношении водород-углеводород и пониженной циркуляции катализатора в секции непрерывного риформинга. Требуемое качество продукта будет достигнуто при обработке первого эффлюента из секции непрерывного риформинга в зоне цеолитного риформинга.

- Повышение селективности путем уменьшения жесткости процесса непрерывного риформинга и селективной конверсии остаточных парафинов в первом эффлюенте до ароматических соединений.

Содержание ароматических соединений C5+ порции этого эффлюента повышено по меньшей мере на 5 мас.% по сравнению с содержанием ароматических соединений в углеводородном сырье. Состав ароматических соединений зависит, главным образом, от состава углеводородного сырья и рабочих условий и состоит, как правило, из C6-C12 ароматических соединений.

В результате настоящего процесса риформинга производится обогащенный ароматическими соединениями продукт, содержащийся в риформированном эффлюенте, содержащем водород и легкие углеводороды. С использованием методов и оборудования, известных в данной области, риформированный эффлюент из конечной зоны риформинга обычно проходит через охлаждающую зону в зону разделения. В зоне разделения, находящейся обычно при температуре от 0 до 65oС, обогащенный водородом газ отделяют от жидкой фазы. Большую часть полученного обогащенного водородом потока оптимально возвращают с помощью подходящих компрессионных средств назад в первую зону риформинга, причем часть водорода пригодна для использования в качестве чистого продукта в других секциях переработки нефти или на химическом заводе. Жидкую фазу из зоны разделения обычно удаляют и обрабатывают во фракционирующей системе для установления концентрации легких углеводородов и для получения обогащенного ароматическими соединениями продукта.

Следующие примеры приведены для представления настоящего изобретения и иллюстрации некоторых его конкретных вариантов.

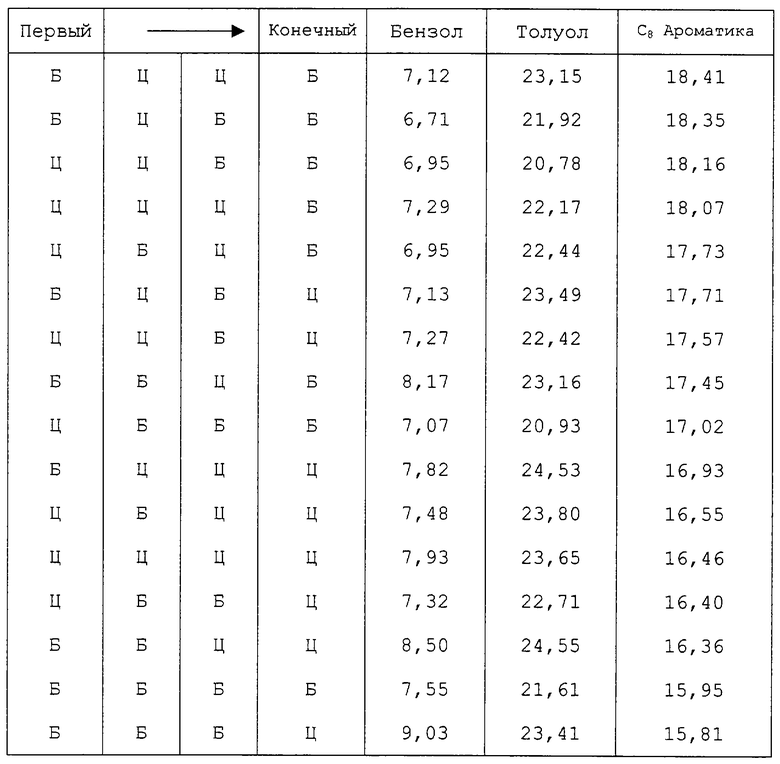

Ряд вариантов риформинга с загрузкой стадий был изучен при помощи кинетического моделирования с использованием данных для различных катализаторов, полученных в результате процессов на экспериментальной установке и коммерческих процессов. Два катализатора, использованных в исследовании, представляли собой соответственно бифункциональный катализатор (Б) и цеолитный катализатор (Ц) и имели следующий состав в мас.%:

Катализатор Б: 0,376% Pt и 0,25% Ge на экструдированном носителе из оксида алюминия.

Катализатор Ц: 0,82% Pt на связанном с оксидом кремния некислотным L-цеолитом.

Для модели использовали четырехреакторную систему, загруженную соответствующими катализаторами, как указано в таблице, и производящую бензол, толуол и С8 ароматические соединения с указанными выходами в мас.%.

Сэндвичевые загрузки бифункционального первого и конечного катализаторов и промежуточного цеолитного катализатора были особенно эффективны для получения С8 ароматических соединений, на которые направлена большая часть больших современных ароматических комплексов.

Использование: нефтехимия. Сущность: углеводородное сырье подвергают каталитическому риформингу в последовательности процессов, включающих в себя зону первого риформинга с бифункциональным катализатором, зону цеолитного риформинга, содержащую катализатор, включающий в себя металл платиновой группы и некислотный цеолит, и конечную зону риформинга с бифункциональным катализатором. Технический результат: повышение выходов ароматических соединений и/или производительности. 7 з.п. ф-лы, 1 табл.

| US 5858205 А, 12.01.1999 | |||

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1996 |

|

RU2099388C1 |

| US 5865986 А, 02.02.1999 | |||

| US 4645586 А, 24.02.1987 | |||

| RU 2064000 С1, 20.07.1996 | |||

| US 4985132 А, 15.01.1991 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

Авторы

Даты

2003-05-20—Публикация

1999-03-22—Подача