Притязание на приоритет более ранних национальных заявок

Данная заявка заявляет приоритет заявки США №61/617,206, поданной 29 марта 2012 года, и заявки США №13/547,335, поданной 12 июля 2012 года.

Уровень техники

Данное изобретение в общем случае относится к улучшенному катализатору конверсии углеводородов. Говоря более конкретно, данное изобретение относится к катализатору риформинга для каталитического риформинга углеводородов бензинового интервала температуры кипения, который в результате приводит к увеличенному получению ароматических соединений.

Имеет место повышенная потребность в получении ароматических соединений. Данное изобретение включает новую рецептуру катализатора риформинга с отрегулированной кислотностью для достижения увеличенных выходов ароматических соединений. Данная рецептура катализатора используется для новых установок для получения ароматических соединений, а также в качестве перезагрузок для установок для получения ароматических соединений.

Предмет настоящего изобретения представляет собой новый бифункциональный катализатор, характеризующийся полиметаллической, полиградиентной комбинацией из трех и более металлических компонентов в указанных концентрациях для конечного катализатора, и его использование для конверсии углеводородов при увеличенном получении ароматических соединений. Катализаторы, обладающие как функцией гидрирования-дегидрирования, так и функцией крекинга, широко используют во множестве областей применения, в частности в нефтяной и нефтехимической промышленности, для ускорения прохождения широкого спектра реакций конверсии углеводородов. Функция крекинга в общем случае относится к материалу кислотного действия, относящемуся к типу пористого, адсорбционного, тугоплавкого оксида, который обычно используют в качестве подложки или носителя для компонента на основе тяжелого металла, такого как металлы из группы VIII (ИЮПАК 8-10), которые главным образом вносят свой вклад в функцию гидрирования-дегидрирования. Другие металлы в комбинированной или элементарной форме могут оказывать воздействие на одну или обе функции, выбираемые из крекинга и гидрирования-дегидрирования.

Каталитический риформинг включает несколько конкурирующих процессов или последовательностей реакций. Они включают дегидрирование циклогексанов с образованием ароматических соединений, дегидроизомеризацию алкилциклопентанов с образованием ароматических соединений, дегидроциклизацию ациклического углеводорода с образованием ароматических соединений, гидрокрекинг парафинов с образованием легких продуктов, кипящих вне бензинового интервала температуры кипения, деалкилирование алкилбензолов и изомеризацию парафинов. Некоторые из реакций, встречающихся во время риформинга, такие как гидрокрекинг, который приводит к получению легких газообразных парафинов, оказывают неблагоприятное действие на выход продуктов, кипящих в пределах бензинового интервала температуры кипения. Таким образом, технологические усовершенствования каталитического риформинга направлены на улучшение тех реакций, которые оказывают воздействие на больший выход бензиновой фракции при заданном октановом числе.

Критическое значение имеет демонстрация бифункциональным катализатором способности как эффективно осуществлять свои заданные функции первоначально, так и удовлетворительно осуществлять их в течение продолжительных периодов времени. Параметры, использующиеся на современном уровне техники для измерения того, насколько хорошо конкретный катализатор осуществляет свои целевые функции в конкретной углеводородной среде реакции, представляют собой активность, селективность и стабильность. В среде риформинга данные параметры определяют следующим образом: (1) активность представляет собой меру способности катализатора в отношении конверсии углеводородных реагентов с образованием продуктов при намеченном уровне жесткости условий, при этом уровень жесткости представляет комбинация из условий проведения реакции: температуры, давления, продолжительности контакта и парциального давления водорода. Активность обычно выражают в виде октанового числа потока пентанов и более тяжелых

Некоторые катализаторы могут осуществлять как функцию гидрирования-дегидрирования, так и функцию крекинга и являются подходящими для использования при ускорении широкого спектра реакций конверсии углеводородов. Свой вклад в функцию крекинга могут вносить различные компоненты, такие как носитель, в то время как в функцию гидрирования-дегидрирования свой вклад могут вносить другие части, такие как осажденные металлы. Некоторые компоненты вносят свой вклад в функции как крекинга, так и гидрирования-дегидрирования. Обычно для ускорения широкого спектра реакций конверсии углеводородов, таких как дегидрирование, гидрирование, гидрокрекинг, гидрогенолиз, изомеризация, десульфуризация, циклизация, алкилирование, полимеризация, крекинг и гидроизомеризация, используют бифункциональные катализаторы.

В общем случае желательным является наличие гибкости при демонстрации функциональности катализатора для использования в различных способах, таких как риформинг. В одном примере способа риформинга желательным является увеличение выходов одного или нескольких представителей, выбираемых из

Помимо выходов активность катализатора может сделать возможным получение коммерчески подходящего для использования уровня конверсии без применения дополнительных количеств катализатора или использования избыточно высоких температур, которые могут привести к нежелательным повышенным издержкам. Более высокая активность катализатора также может быть использована для переработки более значительных количеств подаваемого исходного сырья или для увеличения конверсии и поэтому для увеличения получения ценных продуктов.

Данное изобретение относится к каталитическим материалам, использующимся для более селективного риформинга лигроинового подаваемого исходного сырья с образованием ароматических соединений в результате регулирования кислотности материала. В одном варианте осуществления каталитический материал содержит подложку из тугоплавкого оксида алюминия, металл из платиновой группы, олово, галогеновый элемент и уровни ч./млн (масс.) щелочных металлов из группы IA или их комбинации металлов из группы IA или уровни ч./млн (масс.) щелочноземельных металлов из группы IIA или их комбинации металлов из группы IIA или их смесей металлов из группы IA и группы IIA. Как неожиданно установили, катализатор, включающий комбинацию из щелочных металлов, таких как Li и К, был на 1,1% (масс.) более селективным в отношении ароматических соединений в сопоставлении с эталонным катализатором риформинга при дебите активности только 2°C.

Краткое изложение изобретения

Одним примером варианта осуществления изобретения может являться катализатор каталитического риформинга лигроина. Данный катализатор содержит подложку из тугоплавкого оксида алюминия, металл из платиновой группы, олово и галогеновый элемент, по меньшей мере, два элемента из щелочных или щелочноземельных металлов. Катализатор может содержать благородный металл, включающий один или нескольких представителей, выбранных из платины, палладия, родия, рутения, осмия и иридия, и подложку. В общем случае средняя насыпная плотность катализатора находится в диапазоне от 0,300 до 1,00 г/куб. см. В дополнение к этому, катализатор содержит от 50 до 500 ч./млн (масс.) щелочных металлов или от 250 до 2500 ч./млн (масс.) щелочноземельных металлов или их смесей.

Еще одним примером варианта осуществления может быть катализатор каталитического риформинга лигроина. Катализатор может включать платину, хлорид, щелочной металл и подложку.

Одним дополнительным примером варианта осуществления может быть способ риформинга. Способ риформинга может включать загрузку углеводородного исходного сырья и газа, обогащенного водородом, в зону риформинга и введение в контакт углеводородного исходного сырья и газа, обогащенного водородом, в реакторе в зоне риформинга. Обычно катализатор включает благородный металл, включающий одного или нескольких представителей, выбираемых из платины, палладия, родия, рутения, осмия и иридия, по меньшей мере, два щелочных металла или щелочноземельных металла или их смесей и подложку. В общем случае средняя насыпная плотность катализатора находится в диапазоне от 0,300 до 1,00 г/куб. см.

Данное изобретение включает новую рецептуру катализатора риформинга с отрегулированной кислотностью для достижения увеличенных выходов ароматических соединений, которая может быть использована для новых установок для получения ароматических соединений, а также в качестве перезагрузок для установок для получения ароматических соединений. Каталитический материал содержит подложку из тугоплавкого оксида алюминия, металл из платиновой группы, олово, галогеновый элемент и, по меньшей мере, два щелочных металла из группы IA или, по меньшей мере, два щелочноземельных металла из группы IIA или их смесей металлов из группы IA и группы IIA. Каталитический материал риформинга может содержать от 50 до 500 ч./млн (масс.) щелочных металлов, а более предпочтительно от 100 до 300 ч./млн (масс.) щелочных металлов, от 250 до 2500 ч./млн (масс.) щелочноземельных металлов, а более предпочтительно от 500 до 1000 ч./млн (масс.) щелочноземельных металлов или их комбинаций. Как можно себе представить без желания связывать себя теорией, щелочные металлы или щелочноземельные металлы или их комбинации регулируют кислотность подложки из тугоплавкого оксида алюминия в результате специфического допирования центров сильных кислот Льюиса и, следовательно, увеличения получения ароматических соединений за счет уменьшения выхода газа, в частности, полученного газа СНГ.

Как неожиданно установили, катализатор, включающий комбинацию из щелочных металлов, то есть, Li и K, был более селективным в отношении ароматических соединений в сопоставлении с катализаторами, содержащими только K, и катализаторами, содержащими только Li.

Определения

В соответствии с использованием в настоящем документе термин «поток» может включать молекулы различных углеводородов, таких как прямоцепочечные, разветвленные или циклические алканы, алкены, алкадиены и алкины, и необязательно другие вещества, такие как газы, например водород, или примеси, такие как металлы, и соединения серы и азота. Поток также может включать ароматические и неароматические углеводороды. Кроме того, молекулы углеводородов могут быть сокращенно обозначены как C1, C2, C3, … Cn, где «n» представляет собой количество атомов углерода в одной или нескольких молекулах углеводородов. Кроме того, совместно с сокращенным обозначением одного или нескольких углеводородов может быть использован надстрочный индекс «+» или «-», например,

В соответствии с использованием в настоящем документе термин «зона» может обозначать любую область, включающую одну или несколько единиц оборудования и/или одну или несколько подзон. Единицы оборудования могут включать одного или нескольких представителей, выбираемых из реакторов или реакторных емкостей, нагревателей, теплообменников, труб, насосов, компрессоров и регуляторов. В дополнение к этому, единица оборудования, такая как реактор, сушилка или емкость, может, кроме того, включать одну или несколько зон или подзон.

В соответствии с использованием в настоящем документе термин «обогащенный» может обозначать количество, составляющее, по меньшей мере, в общем случае 50%, а предпочтительно 70% (моль.) соединения или класса соединений в потоке.

В соответствии с использованием в настоящем документе термин «по существу» может обозначать количество, составляющее, по меньшей мере, в общем случае 80%, предпочтительно 90%, а оптимально 99% (моль.) соединения или класса соединений в потоке.

В соответствии с использованием в настоящем документе термин «однородный по составу» может обозначать отсутствие для не имеющей наслоений подложки каких-либо градиентов концентраций веществ, присущих ее составу, и по существу гомогенность по составу. В случае наличия подложки в виде смеси из двух и более тугоплавких материалов относительные количества данных материалов могут быть постоянными и однородными по всему объему совокупной подложки.

В соответствии с использованием в настоящем документе термин «поверхностный слой» обозначает слой частицы катализатора, примыкающий к поверхности частицы. Зачастую концентрация металла в поверхностном слое уменьшается до нуля при переходе от поверхности к центру частицы катализатора.

В соответствии с использованием в настоящем документе термин «слой» соответствует пласту частицы катализатора с по существу однородной толщиной при по существу однородном расстоянии от поверхности частицы катализатора.

В соответствии с использованием в настоящем документе термин «центральное ядро» соответствует ядру частицы катализатора, представляющему 50% от диаметра частицы катализатора.

В соответствии с использованием в настоящем документе термин «диаметр» определяют как минимальный регулярный размер, проходящий через центр частицы катализатора, например, данный размер представлял бы собой диаметр цилиндра экструдата.

В соответствии с использованием в настоящем документе термин «галогенид» может обозначать ион, такой как в случае хлора, который захватывает один электрон с образованием аниона, например хлорида.

В соответствии с использованием в настоящем документе термин «потери при прокаливании» может быть сокращен как «ППП».

В соответствии с использованием в настоящем документе термин «средняя насыпная плотность» может быть сокращен как «СНП».

В соответствии с использованием в настоящем документе термин «исследовательское октановое число» может быть сокращен как «ИОЧ».

В соответствии с использованием в настоящем документе термин «массовый процент» может быть сокращен как «% (масс.)».

В соответствии с использованием в настоящем документе термин «квадратный метр в расчете на один грамм» может быть сокращен как «м2/г».

В соответствии с использованием в настоящем документе термин «миллиметр» может быть сокращен как «мм».

В соответствии с использованием в настоящем документе термин «грамм в расчете на один кубический сантиметр» может быть сокращен как «г/куб. см» или «г/см3».

В соответствии с использованием в настоящем документе термин «атомарное соотношение» может быть использован взаимозаменяемым образом с термином «молярное соотношение».

В соответствии с использованием в настоящем документе термины «алкан» и «парафин» могут быть использованы взаимозаменяемым образом.

В соответствии с использованием в настоящем документе термины «алкен» и «олефин» могут быть использованы взаимозаменяемым образом.

В соответствии с использованием в настоящем документе термины «циклоалкан» и «нафтен» могут быть использованы взаимозаменяемым образом.

Краткое описание чертежей

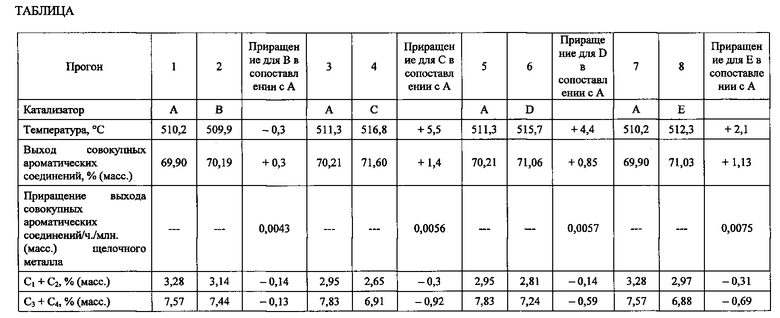

Фигура 1 демонстрирует приращение количества совокупных ароматических соединений в зависимости от ч./млн (масс.) щелочного металла, добавленного для катализаторов А - Е.

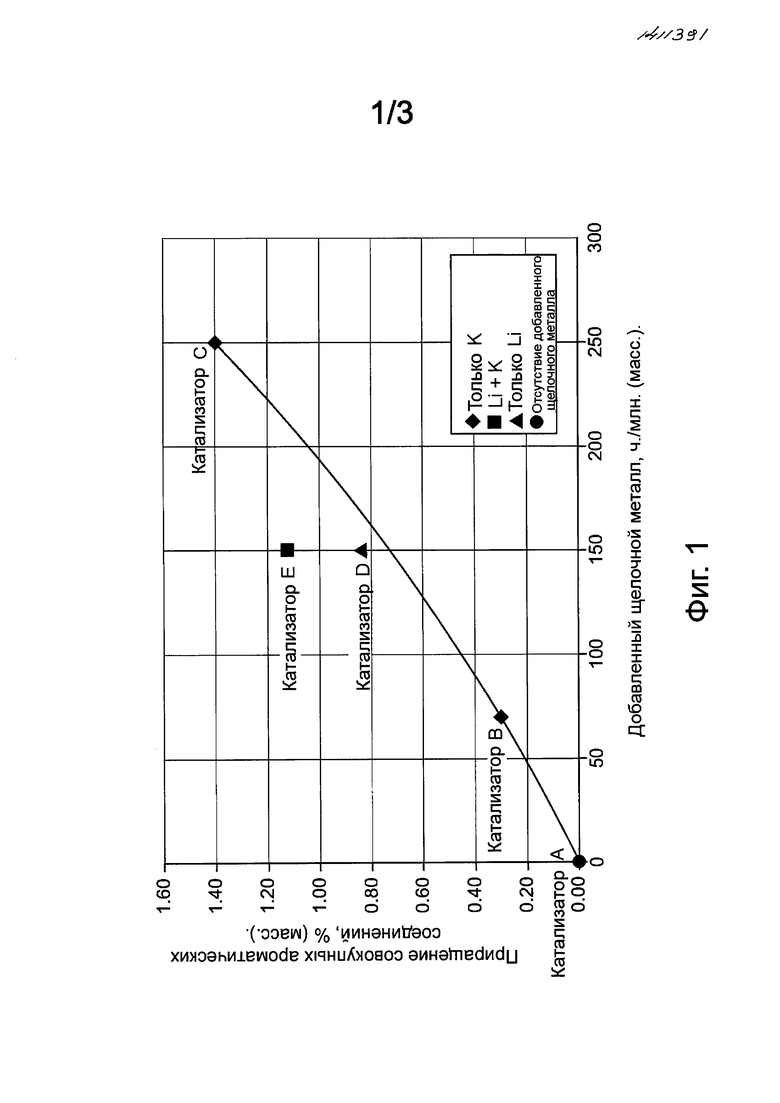

Фигура 2 демонстрирует приращение температуры в зависимости от ч./млн (масс.) щелочного металла, добавленного для катализаторов А - Е.

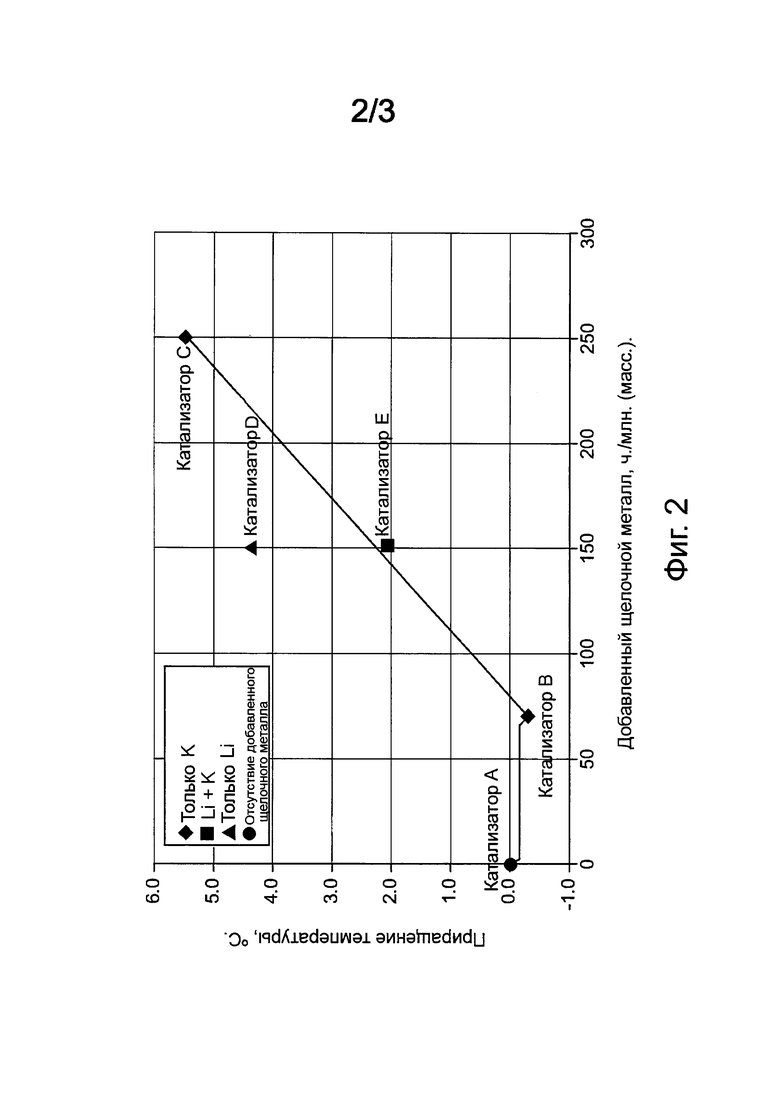

Фигура 3 демонстрирует приращение выходов от C1 до С4 соединений в зависимости от количества щелочного металла, добавленного для катализаторов А - Е.

Подробное описание изобретения

Варианты осуществления, описанные в настоящем документе, могут предложить катализатор, подходящий для использования при риформинге и включающий подложку, содержащую один или несколько металлов, включенных в нее или осажденных на нее. В общем случае металлы включают благородный металл и, по меньшей мере, два щелочных металла или, по меньшей мере, два щелочноземельных металла или их смеси. После этого катализатор может быть подвергнут окончательной доводке в виде проведения оксихлорирующих и восстанавливающих обработок. Некоторые из материалов и способов для получения катализатора описываются, например, в публикации US 6,809,061, во всей своей полноте посредством ссылки включенной в настоящий документ.

Обычно подложкой является пористая, адсорбционная, характеризующаяся большой площадью удельной поверхности подложка, демонстрирующая площадь удельной поверхности в диапазоне от 25 до 500 м2/г. Материал пористой подложки должен быть однородным по составу и относительно тугоплавким для условий, использующихся в способе конверсии углеводородов. Таким образом, материалы подложек могут включать одного или нескольких представителей, выбираемых из (1) тугоплавкого неорганического оксида, такого как оксид алюминия, оксид магния, диоксид титана, диоксид циркония, оксид хрома, оксид цинка, диоксид тория, оксид бора, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, оксид хрома-оксид алюминия, оксид алюминия-оксид бора и диоксид кремния-диоксид циркония; (2) керамики, фарфора и боксита; (3) диоксида кремния, силикагеля, карбида кремния, глины и синтетически полученного или встречающегося в природе необязательно подвергнутого кислотной обработке силиката; (4) кристаллического цеолитного алюмосиликата, такого как X-цеолит, Y-цеолит, морденит и L-цеолит, либо в водородной форме, либо предпочтительно в некислотной форме при занятии одним или несколькими щелочными металлами катионно-обмениваемых центров; и (5) нецеолитных молекулярных сит, таких как алюмофосфат или силикоалюмофосфат.

Предпочтительно подложка включает один или несколько неорганических оксидов, при этом предпочтительный неорганический оксид представляет собой оксид алюминия. Один подходящий для использования материал оксида алюминия может включать кристаллический оксид алюминия, известный как гамма-, эта- и тета-оксид алюминия, при этом наиболее предпочтительными являются гамма- или эта-оксид алюминия. Предпочтительный тугоплавкий неорганический оксид может иметь кажущуюся насыпную плотность в общем случае в диапазоне от 0,300 до 1,00 г/см3, предпочтительно от 0,550 до 0,750 г/см3. Характеристики площади удельной поверхности могут включать средний диаметр пор в диапазоне от 20 до 300 ангстремов, объем пор в диапазоне от 0,1 до 1 см3/г и площадь удельной поверхности в диапазоне от 100 до 500 м2/г.

Один пример оксида алюминия описывается, например, в публикациях US 3,852,190 и US 4,012,313 в качестве побочного продукта реакции синтеза высших спиртов Циглера в соответствии с описанием, например, в публикации US 2,892,858, ниже в настоящем документе обозначаемого как «оксид алюминия Циглера». Получение гамма-оксида алюминия высокой степени чистоты может обеспечить псевдобемит высокой степени чистоты после прокаливания при высокой температуре.

Порошкообразный оксид алюминия может быть сформован в виде частиц любой желательной формы, таких как сферы, прутки, катышки, драже, таблетки, гранулы и экструдаты. Обычно такие частицы имеют, по меньшей мере, один регулярный размер, обычно поперечного кругового сечения, называемый в настоящем документе «диаметром», в диапазоне от 0,7 до 3,5 мм.

Обычно подложка катализатора представляет собой сферическую частицу, при этом предпочтительный диаметр находится в диапазоне от 0,7 до 3,5 мм. В общем случае сферу оксида алюминия непрерывно изготавливают по способу прикапывания в масло. Обычно способ прикапывания в масло включает получение гидрозоля оксида алюминия и проведение реакции между металлическим алюминием и хлористо-водородной кислотой, объединение получающегося в результате гидрозоля с подходящим для использования гелеобразователем и прикапывание получающейся в результате смеси в масляную ванну, выдерживаемую при повышенных температурах. Капли смеси могут оставаться в масляной ванне вплоть до своего схватывания и образования сфер гидрогеля. После этого сферы можно непрерывно отбирать из масляной ванны и обычно подвергать воздействию обработок для специфического старения в масле и аммиачном растворе в целях дополнительного улучшения их физических характеристик. Получающиеся в результате подвергнутые гелеобразованию и старению частицы после этого могут быть промыты и высушены при температуре в диапазоне от 100° до 1500°C и подвергнуты прокаливанию при температуре в диапазоне от 450° до 700°C в течение периода времени в диапазоне от 1 до 20 часов. Данная обработка приводит к конверсии гидрогеля оксида алюминия с образованием соответствующего кристаллического гамма-оксида алюминия и описывается, например, в публикации US 2,620,314.

В альтернативном варианте, подложка может представлять собой цилиндрический экструдат, предпочтительно полученный в результате перемешивания порошкообразного оксида алюминия с водой и подходящими для использования пептизаторами, такими как хлористо-водородная или азотная кислоты, вплоть до получения экструдируемого теста. Количество воды, добавляемой для получения теста, обычно является достаточным для достижения значения ППП 500°C, находясь в диапазоне от 45 до 65% (масс.), при этом предпочтительным является значение 55% (масс.). В общем случае норма добавления кислоты является достаточной для получения от 2 до 7% (масс.) свободного от летучих компонентов порошкообразного оксида алюминия, использующегося в смеси, при этом предпочтительным является значение в диапазоне от 3 до 4% (масс.). Получающееся в результате тесто может быть экструдировано через фильеру, имеющую подходящие для использования размеры, в целях получения частиц экструдата. После этого данные частицы могут быть высушены при температуре в диапазоне от 100° до 427°C в течение периода времени в диапазоне от 0,1 до 5 часов для получения частиц экструдата. В общем случае диаметр цилиндрических частиц экструдата может находиться в диапазоне от 0,7 до 3,5 мм, предпочтительно при соотношении между длиной и диаметром в диапазоне от 1:1 до 5:1.

В общем случае в катализатор включают благородный металл. Благородный металл может включать одного или нескольких представителей, выбираемых из платины, палладия, рутения, родия, иридия и осмия, при этом предпочтительной является платина. Благородный металл в конечном катализаторе может существовать в виде соединения, такого как оксид, сульфид, галогенид или оксигалогенид, в химической комбинации с одним или несколькими другими ингредиентами композита или в виде элементарного металла. В одном примере варианта осуществления благородный металл присутствует в элементарном состоянии и гомогенно диспергирован в материале носителя. Данный компонент в композите конечного катализатора может присутствовать в любом каталитически эффективном количестве, таком как в диапазоне от 0,01 до 2% (масс.) от конечного катализатора в пересчете на элементарный базис в расчете на массу катализатора. Превосходные результаты могут быть получены при количестве платины в диапазоне от 0,05 до 1% (масс.) в расчете на массу катализатора.

Благородный металл в материал пористого носителя может быть включен по любому подходящему для использования способу, такому как совместное осаждение, ионный обмен или импрегнирование. Один предпочтительный способ получения катализатора может заключаться в импрегнировании материала носителя относительно однородным образом при использовании растворимого разлагаемого соединения благородного металла. В порядке одного примера компонент может быть добавлен к подложке в результате смешивания последней с водным раствором платинохлористо-водородной, иридийхлористо-водородной или палладийхлористо-водородной кислоты. В импрегнирующих растворах могут быть использованы и другие растворимые в воде соединения или комплексы благородных металлов, которые включают одного или нескольких представителей, выбираемых из хлороплатината аммония, платинобромисто-водородной кислоты, трихлорида платины, гидрата тетрахлорида платины, дихлоркарбонилдихлорида платины, динитродиаминоплатины, тетранитроплатината (II) натрия, хлорида палладия, нитрата палладия, сульфата палладия, гидроксида диамминпалладия (II), хлорида тетраамминпалладия (II), хлорида гексаамминродия, карбонилхлорида родия, гидрата трихлорида родия, нитрата родия, гексахлорородата (III) натрия, гексанитрородата (III) натрия, трибромида иридия, дихлорида иридия, тетрахлорида иридия, гексанитроиридата (III) натрия, хлороиридата калия или натрия и оксалата калия-родия. В общем случае предпочтительным является использование хлоридного соединения платины, иридия, родия или палладия, такого как платинохлористо-водородная, иридийхлористо-водородная или палладийхлористо-водородная кислота или гидрат трихлорида родия. В общем случае для дополнительного облегчения включения галогенидного компонента и однородного распределения металлических компонентов по всему объему материала носителя к импрегнирующему раствору также могут быть добавлены хлористый водород или другая подобная кислота. Кроме того, в общем случае предпочтительным является импрегнирование материала носителя после его прокаливания в целях сведения к минимуму риска вымывания благородного металла.

В общем случае благородный металл гомогенно диспергируется в катализаторе. Предпочтительно диспергирование благородного металла определяют при использовании сканирующего просвечивающего электронного микроскопа (который в настоящем документе может быть сокращенно обозначен как «СПЭМ») в результате сопоставления концентраций металла с совокупным уровнем содержания металла в катализаторе. В альтернативном варианте, в качестве компонента поверхностного слоя могут присутствовать один или несколько благородных металлов в соответствии с описанием, например, в публикации US 4,677,094.

Одним важным признаком настоящего изобретения является добавление, по меньшей мере, двух щелочных металлов или, по меньшей мере, двух щелочноземельных металлов или смесей из щелочных и щелочноземельных металлов. Катализатор будет содержать от 50 до 500 ч./млн (масс.) щелочных металлов, а более предпочтительно от 100 до 300 ч./млн (масс.) щелочных металлов, от 250 до 2500 ч./млн (масс.) щелочноземельных металлов, а более предпочтительно от 500 до 1000 ч./млн (масс.) щелочноземельных металлов или смесей из щелочных или щелочноземельных металлов. Как можно себе представить без желания связывать себя теорией, щелочные металлы или щелочноземельные металлы регулируют кислотность подложки из тугоплавкого оксида алюминия в результате специфического допирования центров сильных кислот Льюиса и, следовательно, увеличения получения ароматических соединений за счет уменьшения выхода газа, в частности полученного газа СНГ.

Щелочные металлы или щелочноземельные металлы в материал пористого носителя могут быть включены по любому подходящему для использования способу, такому как совместное осаждение, ионный обмен или импрегнирование. Один предпочтительный способ получения катализатора может заключаться в импрегнировании материала носителя относительно однородным образом при использовании растворимых разлагаемых соединений щелочных металлов или щелочноземельных металлов. Предпочтительные соединения представляют собой галогениды, а более предпочтительными являются хлориды, такие как нижеследующие, но без ограничения только этим: хлорид лития, хлорид натрия, хлорид калия, хлорид рубидия, хлорид цезия, хлорид бериллия, хлорид магния, хлорид кальция, хлорид стронция и хлорид бария. Также могут быть использованы и другие классы соединений с промоторными металлами, подобные нитратам, карбонатам, ацетатам, тартратам, цитратам, ренатам, вольфраматам и молибдатам.

Как неожиданно установили, катализатор, включающий комбинацию из щелочных металлов, то есть Li и K, был более селективным в отношении ароматических соединений в сопоставлении с катализаторами, содержащими только K, и катализаторами, содержащими только Li.

Данное изобретение включает новую рецептуру катализатора риформинга с отрегулированной кислотностью для достижения увеличенных выходов ароматических соединений, которая может быть использована для новых установок для получения ароматических соединений, а также в качестве перезагрузок для установок для получения ароматических соединений. Каталитический материал содержит подложку из тугоплавкого оксида алюминия, металл из платиновой группы, олово, галогеновый элемент и, по меньшей мере, два щелочных металла из группы IA или, по меньшей мере, два щелочноземельных металла из группы IIA или их смеси металлов из группы IA и группы IIA. Каталитический материал риформинга может содержать от 50 до 500 ч./млн (масс.) щелочных металлов, а более предпочтительно от 100 до 300 ч./млн (масс.) щелочных металлов или от 250 до 2500 ч./млн (масс.) щелочноземельных металлов, а более предпочтительно от 500 до 1000 ч./млн (масс.) щелочноземельных металлов или смесей из щелочных и щелочноземельных металлов. Как можно себе представить без желания связывать себя теорией, значения ч./млн (масс.) щелочных металлов или щелочноземельных металлов регулируют кислотность подложки из тугоплавкого оксида алюминия в результате специфического допирования центров сильных кислот Льюиса и, следовательно, увеличения получения ароматических соединений за счет уменьшения выхода газа, в частности выхода газа СНГ.

Также может быть включен металл из группы 14 из периодической таблицы. В желательном варианте металл из группы 14 представляет собой германий или олово, а в особенности предпочтительным является олово. Металл из группы 14 может присутствовать в виде элементарного металла, в виде соединения, такого как оксид, сульфид, галогенид или оксихлорид, или в виде физической или химической комбинации с материалом пористого носителя и/или другими компонентами катализатора. Предпочтительно существенная часть металла из группы 14 в конечном катализаторе существует в степени окисления, большей, чем у элементарного металла. Металл из группы 14, предпочтительно олово, оптимально используют в количестве, достаточном для получения в результате конечного катализатора, содержащего не более чем 5% (масс.), в желательном варианте в диапазоне от 0,01 до 5% (масс.), в пересчете на элементарный базис в расчете на массу катализатора. В желательном варианте включают от 0,1 до 2% (масс.) металла из группы 14 в пересчете на элементарный базис в расчете на массу катализатора.

Металл из группы 14 в катализатор может быть включен по любому подходящему для использования способу достижения гомогенного диспергирования, такому как в результате совместного осаждения с материалом пористого носителя, ионного обмена с материалом носителя или импрегнирования материала носителя на любой ступени при получении. Один способ включения металла из группы 14 в композит катализатора может включать использование растворимого разлагаемого соединения металла из группы 14 для импрегнирования и диспергирования металла по всему объему материала пористого носителя. Металл из группы 14 может быть импрегнирован либо до добавления к материалу носителя других компонентов, либо одновременно с ним, либо после него. Таким образом, металл из группы 14 может быть добавлен к материалу носителя в результате смешивания последнего с водным раствором подходящих для использования соли или растворимого соединения металла, таких как бромид двухвалентного олова, хлорид двухвалентного олова, хлорид четырехвалентного олова, пентагидрат хлорида четырехвалентного олова, оксид германия, тетраэтоксид германия, тетрахлорид германия, нитрат свинца, ацетат свинца и хлорат свинца. В особенности предпочтительным является использование хлоридных соединений металлов из группы 14, таких как хлорид четырехвалентного олова, тетрахлорид германия или хлорат свинца. В случае объединения с хлористым водородом во время в особенности предпочтительной стадии пептизации оксида алюминия, описанной выше в настоящем документе, может быть получена гомогенная дисперсия металла из группы 14. В альтернативном варианте, одно или несколько металлоорганических соединений, таких как хлорид триметилолова и дихлорид диметилолова, включают в катализатор во время пептизации связующего неорганического оксида, а наиболее предпочтительно во время пептизации оксида алюминия при использовании хлористого водорода или азотной кислоты.

Необязательно любой из благородных металлов, щелочных металлов, щелочноземельных металлов и металлов из группы 14 распределяют при неоднородных профилях по всему объему подложки. Предпочтительно благородные металлы, щелочные металлы, щелочноземельные металлы и металлы из группы 14 однородно распределяют по всему объему подложки. Градиенты металла определяют по методу сканирующей электронной микроскопии (которая в настоящем документе может быть сокращенно обозначена как «СЭМ»). Определения по методу СЭМ для локальных концентраций металлов осуществляют, по меньшей мере, для трех частиц образца из слоя частиц катализатора. Образцы случайным образом выбирают из слоя по методикам, известным для специалистов в соответствующей области техники. В общем случае метод СЭМ определяет уровень содержания металлов на последовательности глубин в пределах частицы катализатора исходя из профиля распределения металлов по отношению к количеству подложки. Концентрация металла может быть определена в конкретной точке или в виде среднего значения для концентраций в концентрическом срезе на определенной глубине от поверхности катышка катализатора.

Необязательно катализатор также может содержать другие компоненты или их смеси, которые действуют индивидуально или во взаимодействии в качестве модификаторов катализатора для улучшения активности, селективности или стабильности. Некоторые известные модификаторы катализаторов включают рений, кобальт, никель, железо, вольфрам, молибден, хром, висмут, сурьму, цинк, кадмий и медь. Каталитически эффективные количества данных компонентов могут быть добавлены к материалу носителя по любому подходящему для использования способу во время или после их получения или к катализатору до, во время или после включения других компонентов.

Предпочтительно металлические компоненты катализатора состоят по существу из благородного металла, металла из группы 14 и, по меньшей мере, двух щелочных металлов или, по меньшей мере, двух щелочноземельных металлов и смесей из щелочных металлов и щелочноземельных металлов, а более предпочтительно платины, олова и смесей из, по меньшей мере, двух компонентов, состоящих из лития, натрия, калия, рубидия, цезия, бериллия, магния, кальция, стронция, бария. Катализатор может иметь среднюю насыпную плотность в диапазоне от 0,300 до 1,00 г/куб. см, предпочтительно от 0,550 до 0,750 г/куб. см.

В общем случае при получении катализатора используют, по меньшей мере, одну стадию окисления. Стадию окисления обычно проводят при температуре в диапазоне от 370° до 650°C. Обычно используют атмосферу кислорода, в том числе воздух. В общем случае стадию окисления проводят в течение периода времени в диапазоне от 0,5 до 10 часов и более. Обычно точный период времени составляет все то, что необходимо для конверсии по существу всех металлических компонентов в их соответствующую оксидную форму. Данное время, само собой разумеется, будет варьироваться в зависимости от использующейся температуры окисления и от уровня содержания кислорода использующейся атмосферы.

В дополнение к стадии окисления при получении катализатора также может быть использована стадия галогенидной корректировки. Стадия галогенидной корректировки может осуществлять двойную функцию. Во-первых, стадия галогенидной корректировки может способствовать гомогенному диспергированию благородного металла и других металлов. В дополнение к этому, стадия галогенидной корректировки может использоваться в качестве средства включения желательного уровня содержания галогенида в конечный катализатор. Обычно стадия галогенидной корректировки использует галоген или галогенидсодержащее соединение в воздухе или атмосфере кислорода. Поскольку галогенид, предпочтительный для включения в катализатор, может включать хлорид, предпочтительные галоген или галогенидсодержащее соединение, использующиеся во время стадии галогенидной корректировки, представляют собой хлор, хлористый водород или предшественника данных соединений.

При проведении стадии галогенидной корректировки катализатор вводят в контакт с галогеном или галогенидсодержащим соединением в воздухе или атмосфере кислорода при повышенной температуре в диапазоне от 370° до 650°C. Кроме того, в целях содействия корректировки желательным является наличие воды, присутствующей во время стадии введения в контакт. В частности, в случае возможного включения в галогенидный компонент катализатора хлорида предпочтительным будет использование молярного соотношения между водой и хлористым водородом в диапазоне от 5:1 до 100:1. Продолжительность стадии галогенирования обычно находится в диапазоне от 0,5 до 5 часов и более. Вследствие подобия условий стадия галогенидной корректировки может иметь место во время стадии окисления. В альтернативном варианте, стадия галогенидной корректировки может быть проведена до или после стадии окисления по мере надобности в конкретном способе, использующемся для получения катализатора. Вне зависимости от точной использующейся стадии галогенидной корректировки уровень содержания галогенида в конечном катализаторе должен быть таким, чтобы имелось бы достаточно галогенида для включения в пересчете на элементарный базис от 0,1 до 10% (масс.) в расчете на массу катализатора.

Для получения катализатора желательной является стадия восстановления. Стадия восстановления может обеспечить восстановление по существу всего благородного металла с образованием соответствующего элементарного металлического состояния и получение относительно однородной и тонкоизмельченной дисперсии данного компонента по всему объему тугоплавкого неорганического оксида. Предпочтительно стадию восстановления проводят в среде, по существу свободной от воды. В общем случае восстанавливающий газ представляет собой по существу чистый сухой водород, то есть при менее чем 20 ч./млн (об.) воды. Однако могут быть использованы и другие восстанавливающие газы, такие как легкие углеводороды, содержащие монооксид углерода, азот или водород. Обычно восстанавливающий газ вводят в контакт с окисленным каталитическим композитом в условиях, включающих температуру восстановления в диапазоне от 315° до 650°C в течение периода времени в диапазоне от 0,5 до 10 и более часов, что является эффективным для восстановления по существу всего благородного металла до элементарного металлического состояния. Стадия восстановления может быть проведена перед загрузкой каталитического композита в зону конверсии углеводородов, или она может быть проведена «по месту» в виде части методики инициализации способа конверсии углеводородов. Однако в случае использования данной последней методики должны быть предприняты надлежащие меры предосторожности для предварительного высушивания установки для конверсии до состояния, по существу свободного от воды, и должен быть использован восстанавливающий газ, по существу свободный от воды. Необязательно каталитический композит может быть подвергнут воздействию стадии предварительного сульфидирования. Необязательный серный компонент может быть включен в катализатор по любой известной методике.

В одном примере варианта осуществления катализатор может демонстрировать конкретную пригодность в качестве катализатора конверсии углеводородов. В общем случае углеводород, который должен быть подвергнут конверсии, вводят в контакт с катализатором в условиях конверсии углеводородов, включающих температуру в диапазоне от 40° до 600°C, давление в диапазоне от 100 до 21000 кПа и часовую объемную скорость жидкости в диапазоне от 0,1 до 100 час-1. Катализатор является в особенности хорошо подходящим для использования при каталитическом риформинге исходного сырья бензинового интервала температуры кипения, а также может быть использован, помимо прочего, для дегидроциклизации, изомеризации алифатических и ароматических соединений, дегидрирования, гидрокрекинга, диспропорционирования, деалкилирования, алкилирования, трансалкилирования и олигомеризации.

В общем случае способ риформинга осуществляют в условиях, включающих давление, выбираемое в диапазоне от 100 до 7000 кПа, предпочтительно от 350 до 2500 кПа. Температура риформинга находится в диапазоне от 315° до 600°C, предпочтительно от 425° до 565°C. Обычно первоначальный выбор температуры в пределах данного широкого диапазона проводят главным образом в зависимости от желательного октанового числа риформатного продукта с учетом характеристик загружаемого исходного сырья и катализатора. Обычно после этого температуру затем медленно увеличивают во время прогона для компенсирования неизбежной дезактивации, которая происходит при получении продукта с постоянным октановым числом. Подают достаточное количество водорода для получения количества в диапазоне от 1 до 20, предпочтительно от 2 до 10, молей водорода в расчете на один моль углеводородного подаваемого исходного сырья, поступающего в зону риформинга. Подобным образом, часовая объемная скорость жидкости находится в диапазоне от 0,1 до 20 час-1, предпочтительно от 1 до 5 час-1.

Предпочтительно углеводородным исходным сырьем является лигроиновое исходное сырье, включающее нафтены и парафины, которые кипят в пределах бензинового интервала температуры кипения. Предпочтительное исходное сырье представляет собой лигроины, состоящие главным образом из нафтенов и парафинов, хотя во множестве случаев также будут присутствовать и ароматические соединения. Данный предпочтительный класс включает прямогонные бензины, природные бензины и синтетические бензины. В альтернативном варианте, зачастую выгодной является загрузка бензинов, подвергнутых термическому или каталитическому крекингу, лигроинов, подвергнутых частичному риформингу, или дегидрированных лигроинов. Также могут быть использованы смеси из прямогонных и подвергнутых крекингу лигроинов, кипящих в пределах бензинового интервала температуры кипения. Загружаемое исходное сырье в виде лигроина, кипящего в пределах бензинового интервала температуры кипения, может представлять собой бензин полного выкипания, имеющий начальную температуру кипения согласно документу ASTM D-86 в диапазоне от 40° до 80°C и конечную температуру кипения в диапазоне от 160° до 220°C, или может представлять собой их избранную фракцию, которая в общем случае является более высококипящей фракцией, обычно называемой тяжелым лигроином. В порядке одного примера тяжелым лигроином может считаться лигроин, кипящий в диапазоне от 100° до 200°C. В случае направления риформинга на получение одного или нескольких представителей, выбираемых из бензина, толуола и ксилолов, интервал кипения может находиться в диапазоне от 60° до 150°C. В некоторых случаях выгодной также является переработка чистых углеводородов или смесей из углеводородов, которые извлекли из экстракционных установок. В порядке одного примера рафинаты от экстрагирования ароматических соединений или прямоцепочечных парафинов должны быть подвергнуты конверсии с образованием ароматических соединений.

В желательном варианте катализатор используют в среде, по существу свободной от воды. Обычно контролируют уровень содержания воды, присутствующей в исходном сырье и потоке водорода, который загружают в зону риформинга. Наилучшие результаты могут быть получены в случае выдерживания совокупного количества воды, поступающей в зону конверсии из любого источника, на уровне, меньшем чем 50 ч./млн, предпочтительно меньшем чем 20 ч./млн при выражении через массу эквивалентной воды в исходном сырье. В общем случае это может быть осуществлено в результате тщательного контроля количества воды, присутствующей в исходном сырье и потоке водорода. Исходное сырье может быть высушено с применением любых подходящих для использования средств высушивания. В порядке одного примера уровень содержания воды в исходном сырье может быть откорректирован с применением подходящих для использования операций десорбирования в колонне фракционирования. В альтернативном или дополнительном вариантах, вода может быть удалена при использовании обычного твердого адсорбента, характеризующегося высокой селективностью в отношении воды, такого как: натриевый или кальциевый кристаллический алюмосиликат, силикагель, активированный оксид алюминия, молекулярные сита, безводный сульфат кальция и натрий, характеризующийся высокой площадью удельной поверхности. В некоторых случаях для осуществления почти что полного удаления воды из исходного сырья выгодным может оказаться использование комбинации из адсорбентного высушивания и высушивания в результате перегонки азеотропной смеси. Обычно уровень содержания воды в потоке водорода, поступающем в зону конверсии углеводородов, выдерживают в диапазоне от 10 до 20 ч./млн (об.) и менее в расчете на объем потока водорода.

В общем случае катализатор эксплуатируют в среде, по существу свободной от серы. Для обработки лигроинового исходного сырья, которое должно быть загружено в зону реакции риформинга, может быть использовано любое подходящее для использования средство контроля. В порядке примера исходное сырье может быть подвергнуто воздействию способов адсорбирования, каталитических способов или их комбинаций. Способ адсорбирования может использовать молекулярные сита, диоксид кремния-оксид алюминия, характеризующийся высокой площадью удельной поверхности, углеродные молекулярные сита, кристаллический алюмосиликат, активированный уголь и характеризующийся высокой площадью удельной поверхности металлический материал, содержащий композицию, такой как никель или медь. Обычно данное исходное сырье подвергают обработке по обычным способам каталитической предварительной обработки, таким как гидроочистка, гидрообработка и гидродесульфуризация, для удаления из него по существу всех сернистых, азотистых и приводящих к образованию воды загрязнителей и для насыщения любых олефинов, которые могут содержаться в нем. Каталитические способы могут использовать традиционные катализаторы восстановления серы, которые известны на современном уровне техники и включают подложки из тугоплавкого неорганического оксида, содержащие металлы из групп 6, 8-10 и 12 из периодической таблицы.

Обычно углеводородное исходное сырье и газ, обогащенный водородом, подвергают предварительному нагреванию и загружают в зону риформинга, включающую обычно от двух до пяти реакторов в последовательности. Между реакторами предусматривают подходящие для использования средства нагревания для компенсации результирующего эндотермического тепла реакции в каждом из реакторов. Реагенты могут вступать в контакт с катализатором в индивидуальных реакторах по способу либо с восходящим потоком, либо с нисходящим потоком, либо с радиальным потоком, при этом предпочтительным является режим с радиальным потоком. Катализатор может содержаться в системе с неподвижным слоем или предпочтительно в системе с подвижным слоем при сопутствующей непрерывной регенерации катализатора. Альтернативные подходы к повторному активированию дезактивированного катализатора включают операцию периодической регенерации, которая включает отключение совокупной установки для регенерации и повторного активирования катализатора, или операцию с периодическим переключением реакторов, которая включает выделение одного реактора из системы, регенерацию и повторное активирование, в то время как другие реакторы остаются в эксплуатации. Обычно непрерывная регенерация катализатора в сочетании с системой с подвижным слоем описывается, помимо прочего, например, в публикациях US 3,647,680; US 3,652,231; US 3,692,496; и US 4,832,921.

В общем случае отходящий поток из зоны риформинга перепускают через средство охлаждения в зону разделения, зачастую выдерживаемую в диапазоне от 0° до 65°C, где газ, обогащенный водородом, отделяют от потока жидкости, обычно называемого «нестабилизированным риформатом». После этого получающийся в результате поток водорода может быть отправлен обратно на рецикл через подходящее для использования средство компримирования в зону риформинга. Обычно фазу жидкости из зоны разделения отбирают и подвергают переработке в системе фракционирования в целях корректировки концентрации бутана, тем самым контролируя испаряемость головной фракции получающегося в результате риформата.

Иллюстративный вариант осуществления

Следующий далее пример предназначен для дополнительного иллюстрирования рассматриваемого катализатора. Данная иллюстрация варианта осуществления изобретения не предназначена для ограничения формулы изобретения данного изобретения конкретными подробностями данных примеров. Данные примеры базируются на технологических вычислениях и фактическом производственном опыте для подобных способов.

Пример

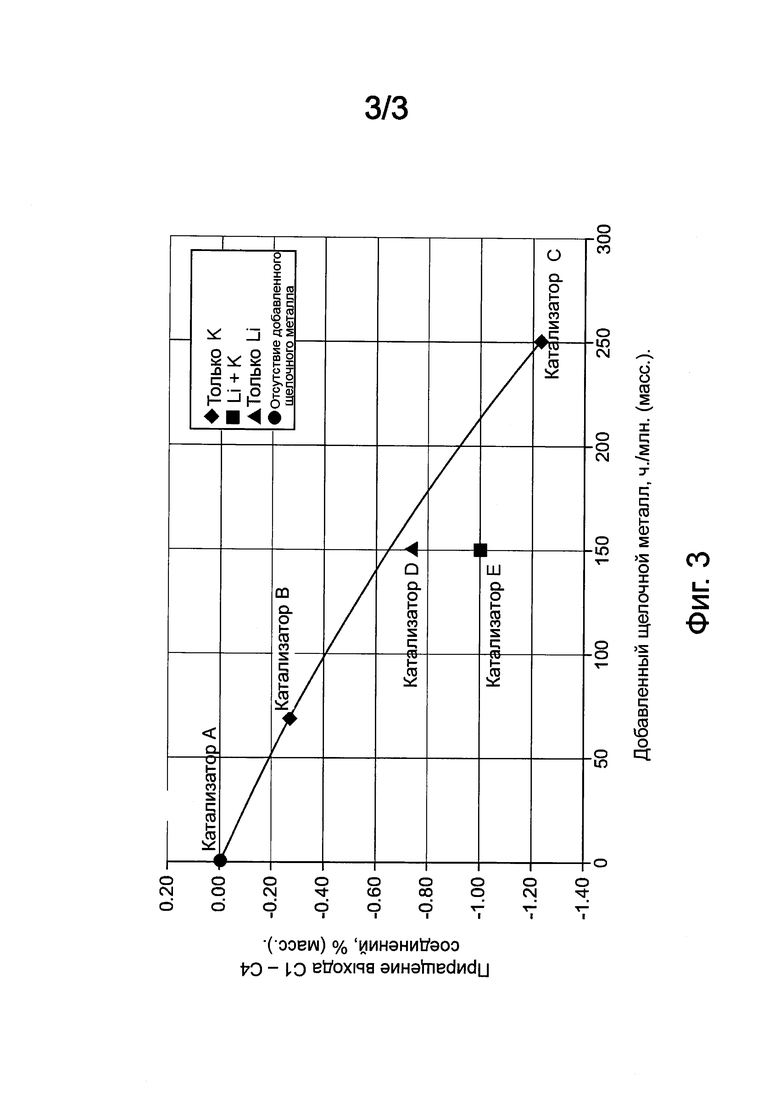

Данный пример демонстрирует увеличения выходов совокупных ароматических соединений без значительных потерь активности, достигаемые для катализаторов риформинга, полученных при низких уровнях содержания щелочных металлов. Получали сферические катализаторы риформинга, содержащие Pt, Sn, Cl и щелочные металлы К или Li. Основу в виде оксида алюминия получали по способу прикапывания в масло, где в алюминиевый золь включали Sn. После этого основу в виде оксида алюминия импрегнировали при использовании платинохлористо-водородной кислоты совместно с HCl и H2O, подвергали высушиванию, оксихлорированию и восстановлению. После этого образец подвергали дополнительным оксихлорированию при 510°C и восстановлению в смеси 15% (моль.) H2/N2 при 565°C (катализатор А) в целях согласования с обработками для представленных ниже катализаторов В, С, D и Е. Состав катализатора А представлял собой 0,25% (масс.) Pt, 0,29% (масс.) Sn и 1,04% (масс.) Cl.

Катализаторы В и С получали на основе в виде оксида алюминия, подобной той, что и у катализатора А. Основу в виде оксида алюминия импрегнировали при использовании раствора хлорида калия в Н2О, прокаливали, импрегнировали при использовании платинохлористо-водородной кислоты совместно с HCl и Н2О, подвергали высушиванию, оксихлорированию при 510°C и восстановлению в смеси 15% (моль.) H2/N2 при 565°C (катализаторы В и С). Состав катализатора В представлял собой 0,25% (масс.) Pt, 0,29% (масс.) Sn, 1,06% (масс.) Cl и 0,007% (масс.) K (70 ч./млн (масс.)). Состав катализатора С представлял собой 0,25% (масс.) Pt, 0,29% (масс.) Sn, 1,06% (масс.) Cl и 0,025% (масс.) K (250 ч./млн (масс.)).

Катализатор D получали на основе в виде оксида алюминия, подобной той, что и у катализатора А. Основу в виде оксида алюминия импрегнировали при использовании раствора нитрата лития в Н2О, прокаливали, импрегнировали при использовании платинохлористо-водородной кислоты совместно с HCl и Н2О, подвергали высушиванию, оксихлорированию при 510°C и восстановлению в смеси 15% (моль.) H2/N2 при 565°C (катализатор D). Состав катализатора D представлял собой 0,25% (масс.) Pt, 0,29% (масс.) Sn, 1,01% (масс.) Cl и 0,015% (масс.) Li (150 ч./млн (масс.)).

Катализатор Е получали на основе в виде оксида алюминия, подобной той, что и у катализатора А. Основу в виде оксида алюминия импрегнировали при использовании раствора хлорида лития и хлорида калия в Н2О, прокаливали, импрегнировали при использовании платинохлористо-водородной кислоты совместно с HCl и Н2О, подвергали высушиванию, оксихлорированию при 510°C и восстановлению в смеси 15% (моль.) H2/N2 при 565°C (катализатор Е). Состав катализатора Е представлял собой 0,25% (масс.) Pt, 0,29% (масс.) Sn, 1,01% (масс.) Cl, 0,010% (масс.) Li (100 ч./млн (масс.)) и 0,005% (масс.) K (50 ч./млн (масс.)).

Катализаторы А, В, С, D и Е подвергали испытаниям в полупромышленной установке при использовании полупромышленной установки для риформинга при постоянном исследовательском октановом числе 104,3 в результате непрерывного увеличения температур печи. Условия представляли собой: молярное соотношение водород/углеводород 3, часовая объемная скорость жидкости 1,7 час-1 и 42 часа эксплуатации. Лигроиновое подаваемое исходное сырье для каждого прогона по существу являлось идентичным и содержало парафины, нафтены и ароматические соединения. Два набора прогонов проводили при сопоставлении катализаторов А и В и А и Е, а после этого при сопоставлении катализаторов А и С и А и D. Следующая далее таблица демонстрирует приращения выходов для катализаторов, содержащих щелочные металлы, по отношению к бесщелочному эталонному катализатору А. Как можно сказать при обращении к следующей далее таблице, все катализаторы, содержащие щелочной металл, приводили в результате к получению более высоких приращений выходов совокупных ароматических соединений в сопоставлении с тем, что имеет место для эталонного катализатора А. Приращения температуры находились в диапазоне от эквивалентности до + 5,5°C в сопоставлении с эталонным катализатором А. Приращения выходов и температуры для катализаторов А, В, С, D и Е графически отобразили в зависимости от уровня содержания щелочного металла на фиг. 1, 2 и 3. Как можно сказать при обращении к фиг. 1, 2 и 3, очевидно то, что для заданного уровня добавления щелочного металла, например, при 150 ч./млн (масс.), катализатор Е данного изобретения, содержащий как Li, так и K, приводил к получению большего количества ароматических соединений и меньшего количества нежелательных легких погонов (C1-С4) в сопоставлении с катализаторами, содержащими только Li и только K. Данный результат является удивительным и неожиданным исходя из эксплуатационных характеристик катализатора D (только Li) и катализаторов В и С (только K).

В дополнение к этому, неожиданное большее увеличение выхода ароматических соединений для катализатора Е данного изобретения, кроме того, продемонстрировано в результате деления приращения выхода ароматических соединений на совокупный уровень ч./млн (масс.) щелочного металла для катализаторов. Как можно сказать при обращении к следующей далее таблице, катализатор Е данного изобретения продемонстрировал наибольшее увеличение выхода ароматических соединений на единицу ч./млн (масс.) щелочного металла в сопоставлении с тем, что имеет место для катализатора D (только Li) и катализаторов В и С (только K).

Исходя из вышеизложенного описания изобретения специалист в соответствующей области техники легко может установить существенные характеристики данного изобретения и без отклонения от его объема и сущности может произвести различные изменения и модификации изобретения для его адаптирования к различным вариантам использования и условиям.

Настоящее изобретение относится к катализатору каталитического риформинга лигроина. Катализатор содержит a) благородный металл, содержащий один или нескольких представителей, выбранных из платины, палладия, родия, рутения, осмия и иридия; b) смесь лития и калия; c) олово или галогенид; и d) подложку. Также предложен способ риформинга. Изобретение позволяет получить каталитический материал для более селективного риформинга лигроинового исходного сырья. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Катализатор каталитического риформинга лигроина, содержащий:

a) благородный металл, содержащий один или нескольких представителей, выбранных из платины, палладия, родия, рутения, осмия и иридия;

b) смесь лития и калия;

c) олово или галогенид; и

d) подложку.

2. Катализатор по п.1, где катализатор содержит от 50 до 500 ч./млн (масс.) упомянутой смеси лития и калия.

3. Способ риформинга, включающий:

a) загрузку углеводородного исходного сырья и газа, обогащенного водородом, в зону риформинга; и

b) введение в контакт углеводородного исходного сырья и газа, обогащенного водородом, в реакторе в зоне риформинга, где катализатор включает катализатор по одному из пп.1-2.

| US 5922639 A1, 13.07.1999 | |||

| EP 1144550 B1, 14.03.2007 | |||

| US 4968408 A1, 06.11.1990 | |||

| US 20020043481 A1, 18.04.2002 | |||

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160635C2 |

Авторы

Даты

2016-04-27—Публикация

2013-03-18—Подача