Изобретение относится к технологии переработки минерального сырья, преимущественно сланцев, и может найти широкое применение в горной промышленности, строительстве, металлургии, химической, стекольной и других отраслях народного хозяйства.

Известен способ аэродинамического обогащения сыпучих материалов, который под действием вибрации очищается от негабаритов и посторонних предметов и под действием собственного веса поступает в аэродинамическую трубу, где зерна материала перемещаются в турбулентном режиме, где очищаются и разрушаются конгломераты и слабые зерна, затем процесс переходит в ламинарный, при котором происходит разделение зерен по скорости и массе (см. патент РФ №2010626, МПК7 В 07 В 4/08, опубл. 15.04.1994 г.).

Недостатками известного способа являются получение разнородных по размеру зерен в результате аэродинамического разделения материала широкого диапазона крупности, низкие эксплуатационные показатели продукции из-за отсутствия воздушной выборки продукта требуемых параметров, высокая запыленность зерен, снижающая потребительские свойства и качественные показатели продукции, а также ограничение области ее применения из-за совмещения операций аэродинамического разделения и грохочения на ситах.

Наиболее близким к заявляемому техническому решению является способ переработки камнеподобного (минерального) сырья, преимущественно сланцев, включающий дробление, грохочение и аэродинамическую классификацию минерального сырья, а также последующее использование полученных фракций (см. а.с. SU №668918 А, МПК7 С 04 В 31/082, опубл. 30.06.1979 г.).

Недостатком прототипа являются низкие эксплуатационные показатели продукции, так как дробленый материал не классифицируют по форме зерен, имеющих различное применение. Зерна пластинчатой формы широко используют в качестве посыпки сланцевой для создания наружного слоя при производстве многослойных рулонных кровельных материалов. Наоборот, дробленый материал, используемый в качестве щебня при строительстве, должен содержать в основном зерна кубовидной формы. Зерна одинакового веса одного и того же материала осаждаются в одних и тех же условиях с разной скоростью из-за разнообразия их формы, что снижает качество аэродинамического разделения. Отсутствие обеспыливания зерен материала не позволяет, например, производить качественную окраску их поверхности, снижает потребительские свойства и качественные показатели продукции.

Задачей предлагаемого изобретения является повышение эксплуатационных показателей продукции с одновременным улучшением ее потребительских свойств и качественных показателей.

Технический результат заключается в разделении частиц по форме и трению при различных скоростях движения, заданном угле наклонной плоскости под действием силы тяжести.

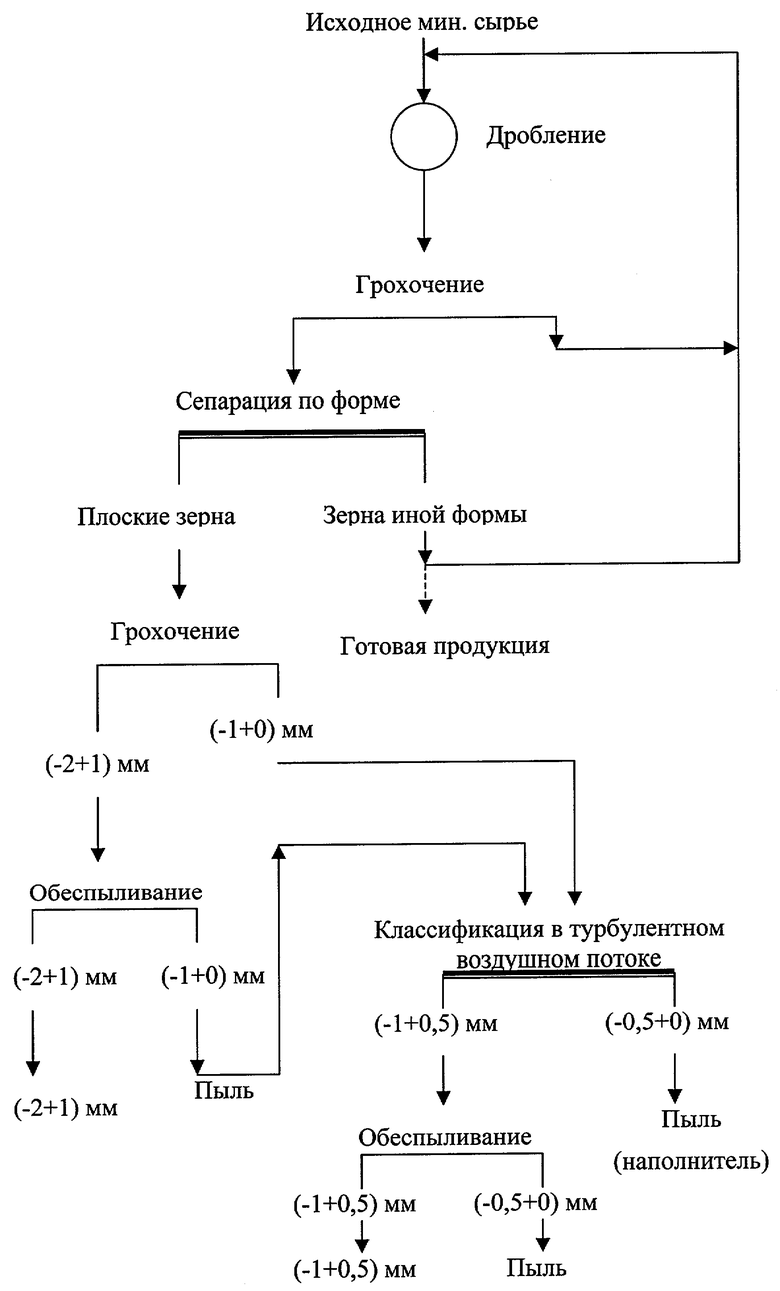

Техническая задача достигается тем, что в известном способе переработки минерального сырья, преимущественно сланцев, включающем дробление, грохочение и аэродинамическую классификацию минерального сырья, а также последующее использование полученных фракций, согласно изобретению после грохочения из подрешетного продукта сепарацией сырья по форме зерна выделяют плоские зерна, которые разделяют грохочением на крупную (-2+1) мм и мелкую (-1+0) мм фракции, а зерна иной формы возвращают в цикл дробления, при этом крупную фракцию подвергают обеспыливанию с выделением из нее мелкой фракции (-1+0,5) мм и пыли крупностью (-0,5+0) мм, а мелкую фракцию, полученную грохочением, подвергают аэродинамической классификации, осуществляемой в турбулентном воздушном потоке при постоянном введении в него материала, полученного при обеспыливании крупной фракции, для получения фракций крупностью (-1+0,5) мм и (-0,5+0) мм, причем полученную фракцию крупностью (-1+0,5) мм подвергают обеспыливанию.

Данный способ позволит повысить эксплуатационные показатели продукции, улучшить ее потребительские свойства и качество.

Полученные данным способом фракции вводят в технологию производства строительных и отделочных материалов.

Причем фракции (-2+1) и (-1+0,5) мм используют в качестве посыпки сланцевой для создания наружного слоя при производстве многослойных рулонных кровельных материалов, смешиваемых в определенных пропорциях друг с другом при отсутствии пылевой фракции (-0,5+0) мм, а предварительно окрашенные, для получения заданной цветовой гаммы, используют в качестве минеральной посыпки при производстве мягких кровельных материалов.

Фракцию (-0,5+0) мм вводят в качестве наполнителя в рецептуру при производстве модифицированных битумов с более высокой температурой плавления и вводят в качестве связующего в рецептуру при производстве керамических плиток и кирпича, а также используют в качестве укрепляющего поверхностного слоя и цветового пигмента в рецептуре при производстве бетонных половых покрытий с добавлением цемента..

Сущность способа поясняется технологической схемой, представленной на чертеже.

Пример осуществления способа переработки минерального сырья.

Исходное минеральное сырье после операций дробления и грохочения (подрешетный продукт грохота) направляют на сепарацию по форме (и трению) зерен, то есть на выборку продукта требуемых параметров (ПТП) из общей массы транспортируемого материала, а подрешетный продукт возвращают на дробление. Сепарацию по форме и трению осуществляют, используя различие в скоростях движения разделяемых частиц по плоскости под действием силы тяжести. Скорость движения зерен по наклонной плоскости (при заданном угле наклона) зависит от формы частиц, влажности, плотности, крупности, свойств поверхности, по которой они перемещаются, характера движения (качение или скольжение). Основным параметром, характеризующим минеральные зерна с точки зрения движения по наклонной плоскости, является коэффициент трения, величину которого определяют формой минеральных зерен. Одни и те же зерна пластинчатой и иной формы (кубовидной, сферической и т.д.) начинают двигаться по наклонной поверхности при различных углах ее наклона. Форма минеральных зерен характеризуется коэффициентом формы ψ:

ψ=4,87V2/3/S,

где V - объем частиц, см3; S - поверхность частиц, см2.

Коэффициент формы равен единице для зерен шарообразной формы и меньше единицы - для зерен любой другой формы. Для сепарации по форме (и трению) использовали устройства с неподвижной (наклонные плоскости, винтовые сепараторы) или подвижной (барабанные, ленточные, дисковые, вибрационные сепараторы и грохоты) рабочими поверхностями. На наклонной плоскости установлены отражатели (пороги треугольного сечения) и разгрузочные отверстия в виде поперечных щелей, через которые продувают воздух для удаления продукта требуемых параметров.

Продукт требуемых параметров - зерна плоской (лещадной) формы - поступает на дальнейшую переработку, а зерна иной формы возвращают в цикл дробления или используют как строительный материал. Дальнейшая переработка зерен плоской (лещадной) формы заключается в их классификации по крупности с использованием вибрационного грохота на крупную (-2+1) мм и мелкую (-1+0,5) мм фракции. Поскольку в крупной фракции (-2+1) мм содержится до 30% мелкой фракции (-1+0,5) мм и пыли крупностью (-0,5+0) мм, их удаляют обеспыливанием, которое осуществляют подачей струи воздуха навстречу движущемуся потоку материала. На частички пыли действуют динамическое давление воздушного потока и сила тяжести во взаимно противоположных направлениях. При скорости потока выше скорости витания частицы пыли размером ниже предельного отделяются от крупного материала и выносятся потоком. В крупной фракции содержится не более 10% фракции ниже 0,5 мм и не более 0,5% фракции ниже 0,1 мм.

Полученную после грохочения мелкую фракцию (-1+0) мм направляют на аэродинамическую классификацию в турбулентном воздушном потоке для получения фракций крупностью (-1+0,5) и (-0,5+0) мм, причем в поток воздуха постоянно вводят материал, получаемый при обеспыливании крупной фракции. Принцип процесса аэродинамической классификации основан на изменении траектории движения зерен материала под действием сил гравитационного поля, сил взаимодействия их с разделяющей средой и инерционных сил. Причем аэродинамическую классификацию осуществляют в условиях неустановившегося режима движения - в турбулентном, воздушном потоке, - перевод процесса в который осуществляют, например, использованием совмещенного эффекта торможения и поворота потока.

Фракцию крупностью (-1+0,5) мм обеспыливают с использованием, например, центробежного обеспыливателя.

Использование предлагаемого способа переработки минерального сырья по сравнению с прототипом позволит повысить эксплуатационные показатели продукции, улучшить ее потребительские свойства и качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХОЙ СПОСОБ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КВАРЦЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2555720C2 |

| СПОСОБ ПЕРЕРАБОТКИ РУД | 2009 |

|

RU2413578C1 |

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| Способ выделения абразивного материала из металлургических шлаков | 1990 |

|

SU1740084A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА | 2004 |

|

RU2298586C2 |

| СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЙ ИЛИ МЕЛИОРАНТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2001 |

|

RU2195440C1 |

| СПОСОБ ОБОГАЩЕНИЯ БЕДНЫХ ЗОЛОТО-КВАРЦЕВЫХ И ЗОЛОТО-СУЛЬФИДНО-КВАРЦЕВЫХ РУД, ЛОКАЛИЗОВАННЫХ В ЧЕРНОСЛАНЦЕВЫХ ПОРОДАХ | 2005 |

|

RU2294800C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2392068C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТОВЫХ РУД | 2008 |

|

RU2370318C1 |

| ПРОМЫВОЧНО-ОБОГАТИТЕЛЬНЫЙ ПРИБОР ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2009 |

|

RU2403978C1 |

Изобретение относится к технологии переработки минерального сырья, преимущественно сланцев, и может найти широкое применение в горной промышленности, строительстве, металлургии, химической, стекольной и других отраслях народного хозяйства. Способ переработки минерального сырья, преимущественно сланцев, включает дробление, грохочение и аэродинамическую классификацию минерального сырья, а также последующее использование полученных фракций. При этом после грохочения из подрешетного продукта, сепарацией сырья по форме зерна выделяют плоские зерна, которые разделяют грохочением на крупную (-2+1 мм) и мелкую (-1+0 мм) фракции, а зерна иной формы возвращают в цикл дробления, крупную фракцию подвергают обеспыливанию с выделением из нее мелкой фракции (-1+0,5 мм) и пыли крупностью (-0,5+0 мм), а мелкую фракцию, полученную грохочением, подвергают аэродинамической классификации, осуществляемой в турбулентном воздушном потоке при постоянном введении в него материала, полученного при обеспыливании крупной фракции, для получения фракций крупностью (-1+0,5 мм) и (-0,5+0 мм), причем полученную фракцию крупностью (-1+0,5 мм) подвергают обеспыливанию. Технический результат - повышение эксплуатационных показателей продукции с одновременным улучшением ее потребительских свойств и качественных показателей. 1 ил.

Способ переработки минерального сырья, преимущественно сланцев, включающий дробление, грохочение и аэродинамическую классификацию минерального сырья, а также последующее использование полученных фракций, отличающийся тем, что после грохочения из подрешетного продукта, сепарацией сырья по форме зерна выделяют плоские зерна, которые разделяют грохочением на крупную (-2+1 мм) и мелкую (-1+0 мм) фракции, а зерна иной формы возвращают в цикл дробления, при этом крупную фракцию подвергают обеспыливанию с выделением из нее мелкой фракции (-1+0,5 мм) и пыли крупностью (-0,5+0 мм), а мелкую фракцию, полученную грохочением, подвергают аэродинамической классификации, осуществляемой в турбулентном воздушном потоке при постоянном введении в него материала, полученного при обеспыливании крупной фракции, для получения фракций крупностью (-1+0,5 мм) и (-0,5+0 мм), причем полученную фракцию крупностью (-1+0,5 мм) подвергают обеспыливанию.

| Способ производства легкого заполнителя | 1978 |

|

SU668918A1 |

| Устройство для сортировки сыпучих материалов | 1979 |

|

SU882668A1 |

| Способ подготовки нефтяного кокса для изготовления электродов и установка для его осуществления | 1987 |

|

SU1472148A1 |

| Пневматическая вибрационная обеспыливающая установка | 1985 |

|

SU1245353A2 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ МАЛОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2143951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТДЕЛОЧНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2236391C2 |

| УКВ детекторное устройство | 1939 |

|

SU77441A3 |

| GB 486598 A, 07.06.1938 | |||

| БЕДРАНЬ Н.Г | |||

| Обогащение углей | |||

| - М.: Недра, 1988, с.162-168. | |||

Авторы

Даты

2006-05-10—Публикация

2004-11-01—Подача