Изобретение относится к обработке металлов давлением и может быть использовано в производстве труб для нефтяной промышленности при обработке на их концах элементов конусного резьбового соединения.

Известны механические и гидравлические прессы, в которых труба зажимается в матрицах для удержания ее от осевого проскальзывания, затем конец трубы раздается пуансоном. Обжатие по наружному диаметру проводится кольцом при обратном ходе инструментальной головки, поэтому обжатый участок трубы имеет цилиндрическую форму /В.А. Ткаченко и др. Трубы для нефтяной промышленности. М.: Металлургия,1986, с.110/.

Наиболее близким по технической сущности и достигаемому результату является устройство для калибрования концов труб под конусную резьбу, содержащее корпус, в сепараторе которого размещены холостые конические ролики, опертые конусной поверхностью на опорную головку, размещенную с возможностью осевого перемещения и вращения /В.А. Ткаченко и др. Трубы для нефтяной промышленности. М.: Металлургия,1986, с.113/.

Недостатки процесса калибрования концов труб на такой установке: при раскатке с целью увеличения наружного диаметра происходит утонение стенки на участке калибрования и снижение его прочности. При обкатке труб на конус толщина стенки не изменяется, поэтому придание конусной формы приводит к уменьшению диаметра внутренней поверхности на участке калибрования и нарушению равнопроходности канала трубопровода. Кроме того, между торцами таких труб, свинченных с муфтой, образуется карман, который способствует завихрению потока транспортируемого продукта, увеличению коррозии и снижению сопротивляемости разрушению от внутреннего давления.

Изобретение направлено на повышение прочностных и эксплуатационных характеристик резьбового соединения труб.

Сущность изобретения состоит в том, что устройство для калибрования концов труб под конусную резьбу снабжено соосно установленным в корпусе стержнем с упорным уступом в виде усеченного конуса, а опорная головка выполнена в виде конусной нажимной втулки, при этом диаметр стержня на длине калибрования равен внутреннему диаметру трубы, а меньший диаметр усеченного конуса уступа в плоскости торца трубы равен диаметру нарезаемой резьбы с припуском под обработку.

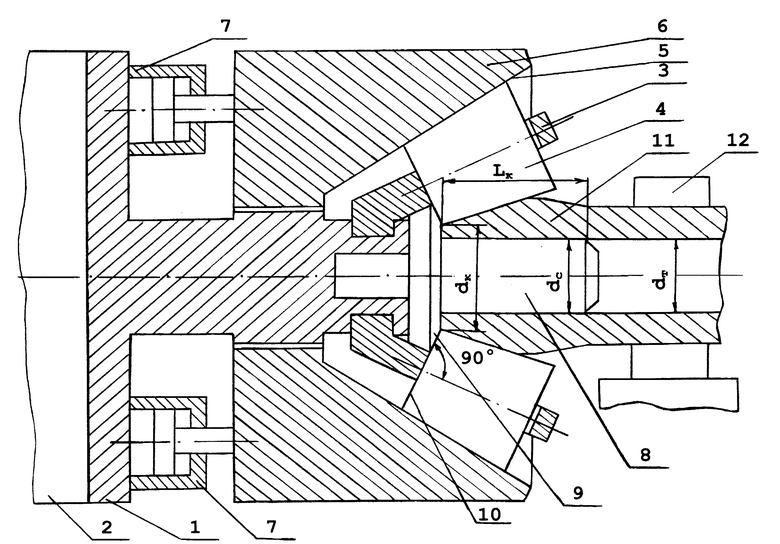

На чертеже показан общий вид устройства в конечной стадии калибрования.

Корпус 1 устройства неподвижно закреплен на шпинделе 2, от которого он получает вращательное движение. В сборном сепараторе 3 размещены конические ролики 4, опирающиеся на конусную поверхность 5 нажимной втулки 6, установленной на корпусе с возможностью осевого перемещения от гидроцилиндров 7. Соосно с корпусом устройства в нем установлен стержень 8 с упорным уступом 9, имеющим форму усеченного конуса, на который опираются торцевой поверхностью 10 калибрующие ролики.

Труба 11 подается в устройство до упора в выполненный на стержне уступ и в этом положении закрепляется с помощью зажима 12. При этом передняя часть стержня входит вовнутрь трубы на длину калибруемого участка. В процессе совместного вращения с корпусом устройства конусная нажимная втулка от гидроцилиндров получает осевое перемещение и сдвигает ролики в радиальном направлении, обеспечивая обкатку концевого участка трубы. Размещенная внутри трубы передняя часть стержня препятствует уменьшению диаметра внутренней поверхности трубы, создавая условия для осаживания стенки и сохраняя равнопроходность канала. Заключенный между калибрующими роликами и стержнем металл в процессе пластического деформирования течет в направлении к наружной поверхности трубы, повышая ее диаметр до величины, необходимой для нарезания полнопрофильной резьбы.

При таком калибровании возрастает волокнистость текстуры калибруемого участка трубы, повышая сопротивляемость его механическому разрушению. Объем подвергнутого пластической деформации металла соответствует объему металла, удаляемого при обычной технологии точением концевой части трубы на конус под нарезание резьбы. Все это значительно повышает прочностные и эксплуатационные характеристики резьбового соединения труб в магистральных трубопроводах и уменьшает расход металлорежущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ КОНЦОВ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ПОД НАРЕЗКУ РЕЗЬБЫ | 2013 |

|

RU2555305C1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ И НАРУЖНОЙ РЕЗЬБЫ БУРИЛЬНЫХ ТРУБ С ПРИВАРЕННЫМИ ЗАМКАМИ | 2008 |

|

RU2371629C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА С ТЕМПЕРАТУРОЙ 500-720°C ПОСЛЕ ТЕРМООБРАБОТКИ ПОД НАРЕЗКУ РЕЗЬБЫ | 2012 |

|

RU2492009C1 |

| КОМБИНИРОВАННЫЙ ЛОВИТЕЛЬ НАСОСНЫХ ШТАНГ | 2003 |

|

RU2267598C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2259461C2 |

| Способ производства стальных труб для высокогерметичных резьбовых соединений класса "Премиум" | 2022 |

|

RU2801805C1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ДЛЯ ПРОИЗВОДСТВА ШАРОВЫХ ПАЛЬЦЕВ | 2008 |

|

RU2368672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

Изобретение может быть использовано в производстве труб для нефтяной промышленности. Устройство содержит корпус, в сепараторе которого размещены холостые конические ролики. Последние оперты конусной поверхностью на опорную головку в виде конусной нажимной втулки. В корпусе соосно установлен стержень с упорным уступом в виде усеченного конуса. Диаметр стержня на длине калибрования равен внутреннему диаметру трубы. Меньший диаметр усеченного конуса уступа в плоскости торца трубы равен диаметру нарезаемой резьбы с припуском под обработку. Изобретение позволяет повысить прочностные и эксплуатационные характеристики резьбового соединения труб. 1 ил.

Устройство для калибрования концов труб под конусную резьбу, содержащее корпус, в сепараторе которого размещены холостые конические ролики, опертые конусной поверхностью на опорную головку, размещенную с возможностью осевого перемещения и вращения, отличающееся тем, что оно снабжено соосно установленным в корпусе стержнем с упорным уступом в виде усеченного конуса, а опорная головка выполнена в виде конусной нажимной втулки, при этом диаметр стержня на длине калибрования равен внутреннему диаметру трубы, а меньший диаметр усеченного конуса уступа в плоскости торца трубы равен диаметру нарезаемой резьбы с припуском под обработку.

| ТКАЧЕНКО В.А | |||

| и др | |||

| Трубы для нефтяной промышленности | |||

| - М.: Металлургия, 1986, с.113 | |||

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104114C1 |

| Оптический преобразователь | 1984 |

|

SU1201693A1 |

| Стробоскопический измеритель амплитуды | 1985 |

|

SU1242834A1 |

| US 4885928, 12.12.1989. | |||

Авторы

Даты

2002-08-10—Публикация

2000-04-04—Подача