Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении деталей типа шаровых пальцев.

Известен способ изготовления шарового пальца с величиной обжатия при прямом выдавливании стержня ϕ′≤0,7, включающий отрезку заготовки, прямое выдавливание стержня под накатку резьбы с образованием конуса, предварительный набор головки, окончательную высадку шаровой головки (см. Ковка и штамповка. Справочник. /Под. ред. Г. А.Навроцкого. - М.: Машиностроение, 1987, т. 3. с. 365, вариант 7).

Недостатком данного способа является низкая стойкость матриц при прямом выдавливании конуса и стержня под накатку на первой позиции, когда обжатие при выдавливании ϕ достигает максимальных значений 0,6...0,7. Кроме того, применение данного способа не позволяет осуществить набор и высадку шаровой головки с соотношением длины деформируемой части к ее диаметру  из-за потери устойчивости заготовки.

из-за потери устойчивости заготовки.

Известен способ изготовления шаровых пальцев, включающий отрезку заготовки, первую предварительную высадку головки и редуцирование стержня, вторую предварительную высадку головки со вторым редуцированием стержня и осадкой конуса, окончательную высадку шара с оформлением диаметра под накатку резьбы (Холодная объемная штамповка специальных крепежных и фасонных деталей. Технологические процессы и инструмент. РД 37.002.0465-85. Горький, 1986, с. 32, рис. 33).

Формирование конусной части за один переход не обеспечивает требуемого качества поверхности конуса, так как между заготовкой и конической частью инструмента запирается масло, скапливаются твердые частицы, что приводит к незаполнению конуса и низкой стойкости матрицы на второй позиции. Данный способ, решая задачу устойчивости заготовки, не позволяет обеспечить требуемую стойкость холодновысадочного инструмента на позиции формирования шаровой головки из-за большого упрочнения металла при высадке деталей, у которых относительная длина деформируемой части заготовки

Известен способ изготовления шарового пальца, включающий отрезку заготовки с диаметром, имеющим промежуточный размер между диаметрами цилиндрической части под шаровой головкой и шаровой головки, прямое выдавливание стержня под накатку резьбы с формированием конусной части, редуцирование заготовки с формированием цилиндрической части под шаровой головкой с диаметром, равным окончательному диаметру подголовки готовой детали, предварительного набора головы с образованием усеченных конусов и окончательную высадку шаровой головки (Патент Японии 4-59059 В2, кл. В 21 К 1/46).

Способ, решая задачу устойчивости заготовки и стойкости инструмента при формировании шаровой головки, обладает недостатком - низкой стойкостью инструмента при прямом выдавливании стержня на первой позиции высадки, когда обжатие при выдавливании ϕ достигает максимальных значений 0,6...0,7.

Наиболее близким по технической сущности к предлагаемому является способ изготовления шаровых пальцев, включающий отрезку заготовки мерной длины и последовательно осуществляемые предварительный набор головки с редуцированием стержня и формированием конуса, вторую предварительную высадку головки с окончательным оформлением конуса и окончательную высадку головки. При этом решается проблема устойчивости набора шаровой головки деталей, у которых  и общая относительная деформация при редуцировании стержневой части ϕ 0,7 (Патент РФ 2095185, кл. В 21 К 1/60).

и общая относительная деформация при редуцировании стержневой части ϕ 0,7 (Патент РФ 2095185, кл. В 21 К 1/60).

Недостатком данного способа является невысокая стойкость инструмента и возникновение трещин при изготовлении шаровых пальцев из труднодеформируемых и малопластичных материалов, таких как стали 38ХГНМ, 40Х, 45, на операции окончательного формирования головки шар пальца, невысокая стойкость обусловлена большими удельными усилиями, действующими на деформирующий инструмент вследствие большого степени формоизменения и упрочнения металла при

Задачей изобретения является повышение стойкости инструмента и улучшение качества готовых деталей типа шаровых пальцев, когда общая деформация заготовки при редуцировании составляет не более ϕ<0,7.

Поставленная задача достигается тем, что в способе изготовления шаровых пальцев, включающем отрезку заготовки, первую предварительную высадку головки и предварительное редуцирование стержня под накатку резьбы с предварительным оформлением конуса, вторую предварительную высадку головки и окончательное редуцирование стержня с окончательным оформлением конуса, окончательную высадку головки, согласно изобретению на первой позиции высадки совместно с предварительным набором головы, предварительным редуцированием конусной и резьбовой части стержня осуществляют редуцирование цилиндрической части стержня на размер, равный диаметру цилиндрической части под шаровой головкой готовой детали, при этом диаметр заготовки задают равным 1,05...1,1 диаметра цилиндрической части стержня под шаровой головкой готовой детали, а общая относительная деформация при редуцировании стержня по переходам ϕ не должна превышать при этом 0,7.

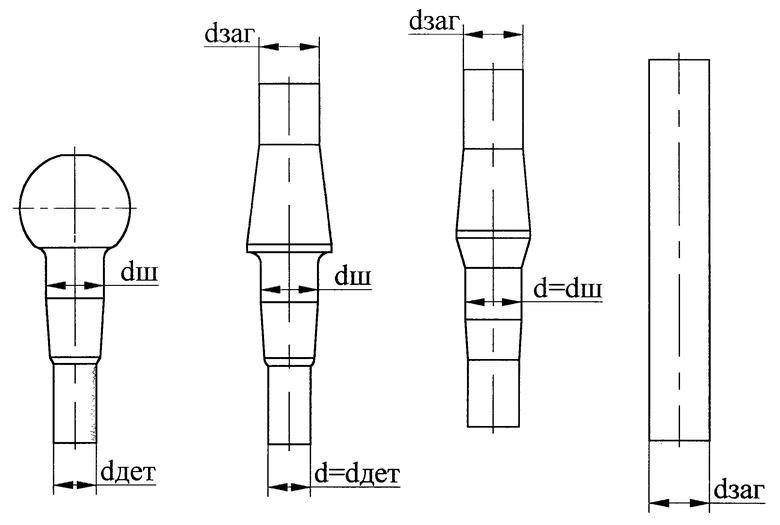

Сущность изобретения поясняется чертежом, где показана схема технологического процесса штамповки заготовки, диаметр которой назначают в пределах (1,05...1,1)dш. При высадке заготовки на первом переходе осуществляется предварительный набор головы и редуцируется стержень с формированием предварительного конуса и диаметром цилиндрической части готовой детали dш. На следующем переходе осуществляется вторая предварительная высадка головки с окончательным редуцированием стержня под накатку резьбы dдет и окончательным оформлением конуса. Далее следует окончательная высадка головы.

Предлагаемый способ повышает стойкость инструмента, участвующего в формировании шаровой головки, улучшает условия течения металла и качество готовых деталей.

Способ осуществляется следующим образом.

От прутка или бунта стали 38ХГНМ диаметром 17,8 мм отрезают мерную заготовку, на первой позиции производится предварительная высадка головки, редуцирование стержня диаметром 15,3 мм, конического элемента с углом 78o длинной 11,5 мм и формирование цилиндрической части под головой с диаметром, равным 16,7 мм. Далее производят вторую предварительную высадку головы, окончательное редуцирование стержня диаметром 11,88 мм и формирование конуса с размерами, соответствующими параметрам готовой детали, с углом конуса 78o и длинной 18 мм, затем производят окончательную высадку шаровой головки.

Заявленное изобретение позволяет повысить стойкость инструмента и качество стержневых деталей типа шаровых пальцев при изготовлении на холодновысадочных автоматах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2012 |

|

RU2483829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ШТАМПОВКИ БОЛТОВ С МНОГОГРАННОЙ ГОЛОВКОЙ | 2002 |

|

RU2236926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНЫХ БОЛТОВ | 2001 |

|

RU2207930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2010 |

|

RU2433011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ДЕРЖАТЕЛЯ ДВЕРИ | 2010 |

|

RU2443495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕГО ВИНТА | 2003 |

|

RU2251468C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении деталей типа шаровых пальцев. Способ изготовления шаровых пальцев включает отрезку заготовки, первую и вторую предварительные высадки головки, окончательное редуцирование стержня и окончательную высадку шаровой головки. Одновременно с предварительным редуцированием стержня и конуса на первом переходе высадки производят редуцирование подголовной цилиндрической части. Диаметр подголовной цилиндрической части равен окончательному диаметру подголовки готовой детали. Диаметр заготовки выбирают из соотношения (1,05-1,1)dш, где dш - диаметр цилиндрической части подголовки готовой детали. В результате обеспечивается повышение стойкости инструмента и улучшение качества готовых деталей. 1 ил.

Способ изготовления шаровых пальцев, включающий отрезку заготовки, первую предварительную высадку головки и предварительное редуцирование стержня с предварительным формированием конуса, вторую предварительную высадку головки и окончательное редуцирование стержня с окончательным оформлением конуса, а также окончательную высадку шаровой головки, отличающийся тем, что одновременно с предварительным редуцированием стержня и предварительным формированием конуса на переходе первой предварительной высадки головки производят редуцирование подголовной цилиндрической части с получением диаметра, равного окончательному диаметру подголовки готовой детали, при этом диаметр заготовки выбирают из соотношения (1,05÷1,1)dш, где dш - диаметр цилиндрической части подголовки готовой детали.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| Способ изготовления шаровых пальцев | 1980 |

|

SU893386A1 |

| Способ изготовления шаровых пальцев | 1984 |

|

SU1252010A1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГИПСА | 2000 |

|

RU2186306C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

Авторы

Даты

2003-09-27—Публикация

2002-04-29—Подача