Изобретение относится к области создания литиевых химических источников тока (ХИТ) с неводным электролитом, содержащих пористые положительные электроды (катоды) на основе наиболее энергоемких твердых соединений - диоксида марганца, оксида меди, пирита, халькопирита, а также их смесей.

Известны аналоги пористые положительные электроды ХИТ на основе различных энергоносителей (диоксид марганца, диоксид свинца и др.). Пористые катоды кроме энергоносителя содержат токопроводящую добавку (в качестве которой чаще всего используется сажа [1] ), связующее (например водная суспензия фторопласта Ф4Д) и порообразующую добавку [2-6,7] а также собственно порообразующую добавку порообразователь. В качестве порообразователя используют вещества, которые при физико-химической обработке сформованных катодов растворяются, сублимируются или претерпевают термодеструкцию, в процессе чего в катоде создается структура пор, необходимая для размещения в них электролита и отложения твердых продуктов токообразующей реакции.

Для формирования пористой структуры катодов ХИТ используют экспандаты графита, получаемые разложением неорганических соединений графита "оксидов" и фторидов графита или "коллоидного" графита (препарат C-1) [2-3] органические соединения камфору [4] или растворимые неорганические соединения (например, гексафторфосфат калия) [5] а также нерастворимые неорганические соединения и материалы с готовой пористой структурой цеолиты [6] или активированный оксид алюминия [7] Способы получения пористых катодов для ХИТ сводятся к комбинации последовательности процедур подготовки, смешения и обработки исходных компонентов, причем чаще всего все подготовленные ингредиенты смешиваются на первой стадии [1,3,7[, в том числе в присутствии воды или органических растворителей, после чего выделяют, сушат и измельчают полуфабрикат катодного материала. Далее формуют катоды, снабжают их токоотводами (например, запрессовкой их в катодные корпуса) и подвергают катоды либо процедуре отмывки растворимого порообразователя соответствующим растворителем, либо термообработке для удаления из катода сублимирующего порообразователя. При этом в катоде образуется необходимая для нормальной работы ХИТ структура пор [2,3,5]

Описанные аналоги пористые катодные материалы и ХИТ на их основе обладают недостатками.

Пористые катоды ХИТ, в которых используются в качестве порообразователей растворимые соединения: камфора [4] или гексафторфосфат калия [5] достаточно трудно отмыть от порообразователя, что связано с тем, что в процессе формования катода по данным заявителей происходит блокировка (окклюдирование) частицы использованного порообразователя связующим или энергоносителем, что ухудшает свойства катода и ХИТ на его основе. По этой причине для полноты удаления порообразователя применяют многократные процедуры, что связано с использованием дополнительных количеств растворителей.

Недостатком аналогов при их использовании для приготовления любых катодных масс является невозможность реализации в литиевом источнике тока при достаточной для работоспособности ХИТ пористости (35-50%) более высоких энергопоказателй, поскольку пористые катоды ХИТ, в которых используются в качестве порообразователей цеолит [6] или активированный оксид алюминия [7] имеют пониженную массовую и объемную энергоемкость, т.е. такие порообразователи не проявляют электрической активности и являются балластом.

Наиболее близким аналогом по положительным электродам ХИТ прототипом является активная катодная масса [8] содержащая в качестве энергоносителя оксид металла (диоксид марганца, оксид свинца или их смеси) и токопроводящую (а также и порообразующую) добавку в виде графитного экспандата [2] Экспандат графита в катодном материале служит одновременно порообразователем вследствие его низкой плотности 0,007-0,05 г/см3, и, как следствие, большой удельной поверхности [2] и высокой пористости. Для изготовления катодного материала используют готовый графитный экспандат кораллообразной структуры, который вводится в количестве до 25% от веса энергоносителя. Кораллообразная структура графитного экспандата реализуется при отдельно проводимом термолизе различных соединений графита оксида графита ("коллоидного графита", в качестве которого, например, используют препарат C-1) или фторированного графита [2,3]

Недостатком прототипа являются неудобства, возникающие при изготовлении катода путем смешения энергоносителя с экспандатом графита, которые связаны с тем, что экспандат графита кораллообразной структуры получают отдельно от катодного материала путем термолиза оксида графита [2,3] Неудобства использования связаны с тем, что экспандат графита кораллообразной структуры имеет малую насыпную массу (по экспериментальным данным авторов), около 0,007-0,05 г/см3, и является сильно "пылящим" материалом. Способность экспандата графита к аэрозолеобразованию и большая (не менее двух порядков) разница в насыпных плотностях с энергоносителем (собственно катодом) приводят к технологическим затруднениям при смешивании (гомогенизации) компонентов.

Основной исходный материал для получения экспандата графита оксид графита (коллоидный графит, препарат C-1) неудобен в хранении и дозировании, поскольку сильно "слеживается" сразу же после приготовления, а после "слеживания" возникают сложности с его предварительным измельчением.

Использование порошкообразного экспандата графита вызывает необходимость в принятии специальных мер предосторожности в силу возможности образования взрывоопасных аэрозолей этого материала с воздухом.

Задачами настоящего изобретения являются повышение удельных энергетических характеристик положительного электрода химического источника тока, в том числе объемной и массовой электро- и энергоемкости, повышение эксплуатационной плотности тока разряда, разрядного напряжения и упрощение способа его приготовления.

Поставленная задача решается тем, что положительный электрод химического источника тока содержит в качестве энергоносителя оксид, сульфид металла или их смесь, связующее, токопроводящую добавку и порообразователь, в качестве котрого используют фтороксид графита общей формулы Cx•zCyO•nH2O•CF, где x 5-15, y 2,2-2,5, z 0,2-2,0, n 0,1 2,0 при содержании порообразователя в массе положительного электрода 2-10%

Поставленная задача решается также тем, что в положительном электроде химического источника тока в качестве оксида металла используют диоксид марганца или оксид меди, в качестве сульфида металла используют халькопирит или пирит, а в качестве смеси оксида и сульфида металла используют смесь оксида меди и пирита или смесь оксида меди и халькопиритп.

При этом в положительном электроде ХИТ используют известные количества энергоносителя (70-80% ) и до 10-20% суммы токопроводящей добавки и связующего (фторопластовой суспензии Ф4Д) [1] Температура обработки сформованного катода (на основе диоксида марганца, оксида меди, пирита, халькопирита и их смесей) является известной величиной и составляет по действующим регламентам 150-350oC. Этой температуры достаточно для полного термолиза фтороксида графита и образования пор.

Обычно получаемому фтороксиду графита приписывают общую формулу Cx•zCyO•nH2O•CF, где x 1,5-12, y 2,2-2,5, z 0,5-1,4, n 0,1 0,5 [8] Однако использование продукта такого состава в качестве порообразователя эффективно только в достаточно дорогих катодных массах на основе энергоносителя фторуглерода. Для применения в катодных массах на основе оксидов, сульфидов металлов или их смесей в качестве порообразователя оказалось более целесообразно использовать другой, более дешевый тип фтороксида графита с измененным фазовым соотношением (увеличенное содержание фазы графита и уменьшенное содержание фазы фторида графита), выражаемым другой общей формулой - Cx•zCyO•nH2O•CF, где x 5-15, y 2,2-2,5, z 0,2-2,0, n 0,1 2,0. Это связано с тем, что фтороксид графита по известным способам получения всегда представляет собой тесную смесь трех фаз, в которой в фазе графита (Cx) представлены вытравленные при окислении фазы оксида графита (zCyO) и фтористого графита (CF). В соответствии с этим химическое поведение фтороксида графита, а следовательно, и возможность его применения в качестве порообразователя определяются соотношением и поведением всех трех фаз при изменяющейся температуре.

Отличие предлагаемого положительного электрода ХИТ заключается в использовании в его катодной массе нового порообразователя порошкообразного фтороксида графита общей формулы Cx•zCyO•nH2O•CF, где x 5-15, y 2,2-2,5, z 0,2-2,0, n 0,1 2,0. Используемый диапазон содержания фтороксида графита 2-10% от общей массы катода (и при соотношении энергоносителя к порообразователю как 9-40: 1) продемонстрирован в примерах. Минимальная величина содержания фтороксида графита 2% связана с тем, что при более низком его содержании эффект от его добавки сопоставим с диапазоном стандартного отклонения результатов электрических испытаний. Максимальная величина содержания фтороксида графита в катоде литиевого ХИТ 10% связана с тем, что при этом достигается слишком большая пористость катода и вследствие этого снижается объемное содержание энергоносителя, что приводит к снижению удельных параметров по электрической емкости и энергии ХИТ.

Промышленная применимость изобретения подтверждается следующими примерами.

Пример 1. ХИТ системы диоксид марганца-литий.

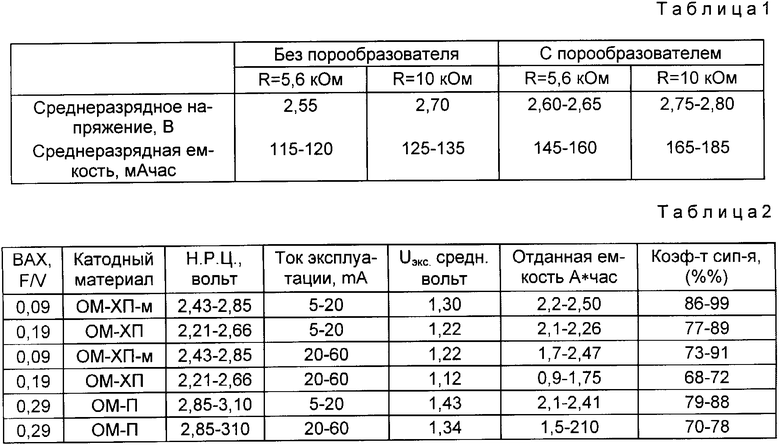

Изготовлены катодные массы, содержащие по 80% диоксида марганца типа ЭДМ-1, 5-7% фторопластовой суспензии Ф4Д, 3-5% ацетиленовой сажи, а также 2, 5 и 10% фтороксида графита общей формулы Cx•zCyO•nH2O•CF, где x 5-15, y 2,2-2,5, z 0,2-2,0, n 0,1 2,0. Из этих катодных масс изготовлены положительные электроды (катоды) массой 0,9 г и собраны известным способом дисковые литиевые ХИТ типа CR2325. Для сопоставления свойств также изготовлены литиевые ХИТ типа CR2325, содержащие в положительных электродах массой по 0,9 г 80% диоксида марганца типа ЭДМ-1, 10% фторопластовой суспензии Ф4Д и 10% ацетиленовой сажи. В обеих сериях использован одинаковый электролит 1 М раствор перхлората лития в смеси пропиленкарбоната и диметоксиэтана. Проведены разрядные испытания на сопротивлениях нагрузки 5,6 и 10 кОм при комнатной температуре. В результате испытаний установлено, что в обеих сериях реализованы следующие электрические параметры ХИТ CR2325 (см.табл.1).

Пример 2. ХИТ системы оксид меди+пирит-литий и системы оксид меди+халькопирит-литий.

Изготовлены катодные массы, содержащие по 80% смеси 60% оксида меди и 40% пирита, 5-7% фторопластовой суспензии Ф4Д, 3-5% ацетиленовой сажи, а также 2, 5 и 10% фтороксида графита общей формулы Cx•zCyO•nH2O•CF, где x 5-15, y 2,2-2,5, z 0,2-2,0, n 0,1 2,0. Из этих катодных масс изготовлены положительные электроды (катоды) рулонного типа и собраны известным способом рулонные литиевые ХИТ типа GR6. Для сопоставления свойств также изготовлены рулонные ХИТ типа GR6, содержащие в положительных электродах массой по 80% смеси из 60% оксида меди и 40% пирита, 10% фторопластовой суспензии Ф4Д, 10% ацетиленовой сажи (без порообразователя). В обеих сериях использован одинаковый электролит 1 М раствор перхлората лития в смеси пропиленкарбоната и диметоксиэтана.

Исследованы разрядные характеристики литиевых полуторавольтовых ХИТ рулонной конструкции в типоразмере GR6 для двух электрохимических систем: Li-FeS2+CuO (OM П) и Li-CuO+CuFeS2 (OM-XП). В смесевых катодах с халькопиритом и пиритом испытаны положительные электроды, полученные различными способами (с добавками фтороксида графита, в таблице эти составы помечены буквой "м").

На различных токовых нагрузках в непрерывном режиме проведено сравнение эффективности различных положительных электродов опытных серий ХИТ GR6S с использованием электролита 1М раствора LiClO4 в ПК + ДМЭ. Разряды проводили при комнатной температуре с использованием автоматического стенда до конечного напряжения 0,9 V. Усредненные выборки предварительных испытаний для опытных серий литиевых ХИТ GR6S сведены в табл.2.

Вольт-амперные характеристики (ВАХ) всех типов ХИТ в диапазоне токов 5-70 мА близки к линейным. Несмотря на относительно более высокое начальное Н. Р.Ц. у всех GR6S, "выход" в режим около 1,5 V более короток у халькопиритной системы, чем у пиритной. По достигнутым в опытных сериях эксплуатационным характеристикам в ХИТ GR6 наиболее высокие разрядные характеристики проявляют положительные электроды, изготовленные с использованием фтороксида графита.

Таким образом, использование фтороксида графита в качестве порообразователя позволяет повысить коэффициенты использования энергоносителей, а следовательно, разрядные и емкостные характеристики положительных электродов литиевых ХИТ различных электрохимических систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОРИСТЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2103766C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ КАТОДНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1994 |

|

RU2095310C1 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2187177C2 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОКСИДА ГРАФИТА | 1998 |

|

RU2161592C2 |

| СПОСОБ МОДИФИКАЦИИ ФТОРУГЛЕРОДНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДИСКОВОГО ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 1993 |

|

RU2075798C1 |

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| СЕПАРАТОР ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2051446C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2141376C1 |

Использование: литиевые химические источники тока (ЛХИТ) с неводным электролитом. Сущность изобретения: положительный электрод ЛХИТ содержит соединения переходного металла или их смесь и фтороксид графита в качестве порообразующей токопроводящей добавки общей формулы Cx•ZCyO•nH2O•CF, где х = 5-15, y = 2,2-2,5, Z = 0,2-2,0, n = 0,1 - 2,0, при содержании порообразователя в массе положительного электрода 2-10%, в качестве соединения переходного металла используют диоксид марганца, оксид меди, халькопирит, пирит или смесь оксида меди и пирита, или смесь оксида меди и халькопирита. 3 з.п.ф-лы, 2 табл.

Cx • ZCyO • nH2O • CF,

где х 5 15;

y 2,2 2,5;

Z 0,2 2,0;

n 0,1 2,0

при содержании порообразующей токопроводящей добавки в массе положительного электрода 2 10%

2. Электрод по п.1, отличающийся тем, что в качестве соединения переходного металла используют диоксид марганца или оксид меди.

Авторы

Даты

1997-12-20—Публикация

1994-10-24—Подача