Изобретение относится к области химических источников тока (ХИТ), а более конкретно - к углеродсодержащему материалу для электродов ХИТ и способу изготовления из него пористых электродов.

Предлагаемое изобретение может быть использовано при создании новых углеродсодержащих энергонасыщенных электродных материалов, используемых в химических источниках тока (ХИТ), преимущественно в литиевых ХИТ полуторавольтовых и трехвольтовых систем.

В настоящее время в области ХИТ с твердотельными электродами существует проблема обеспечения высокой энергоемкости электродов с одновременным обеспечением высокой эксплуатационной плотности тока разряда. Эта проблема преимущественно касается катодов, поскольку аноды химических источников тока на основе активных металлов - литий, натрий, цинк и другие, чаще всего используют в конструкциях ХИТ в их компактном состоянии, то есть при их максимально реализуемой в анодах плотности, близкой или равной пикнометрической плотности, реализующейся в кристаллических решетках этих материалов.

Для реализации максимальных характеристик ХИТ по энергоемкости необходимо использование электродно-активных материалов с высокими удельными массовыми и объемными характеристиками при максимально возможном заполнении конструкции электрода электродно-активным материалом. Однако при повышении плотности электрода за счет более полного заполнения объема электрода электродно-активным материалом одновременно снижается его поверхность, доступная для протекания токообразующей реакции, а при этом снижается эффективная плотность тока разряда электрода в целом.

С другой стороны, эффективная плотность тока разряда электрода может быть повышена путем увеличения эффективной поверхности электрода, например, за счет более тонкого измельчения его компонентов и добавлением в состав электрода материалов, увеличивающих его электрическую проводимость. Это приводит к повышению пористости электрода, но, однако, приводит также и к уменьшению содержания в электроде основного компонента - электродно-активного материала.

Поэтому решение проблемы создания энергоемкого ХИТ с повышенной плотностью тока разряда неизбежно связано с поиском компромисса между снижением общей энергоемкости электрода и увеличением его пористости и электрической проводимости при одном и том же объеме электрода.

Электрод химического источника тока обычно состоит из смесевой композиции, состоящей из электродно-активного материала, связующего и материала, увеличивающего электрическую проводимость. Для формирования структуры пор в электродах используют порообразующие материалы, в качестве которых применяют вещества и материалы, которые при физико-химической обработке сформованных электродов растворяются или улетучиваются, в процессе чего в электроде создается структура пор, необходимая для размещения в них электролита и отложения твердых продуктов токообразующей реакции (И.А. Кедринский и др., Химические источники тока с литиевым электродом, изд-во Красноярского Университета, Красноярск.: 1983, с. 248, с. 144 - 147 [1]).

Известны различные порообразующие материалы: экспандаты графита (Петер Фабер, "Активная масса положительного электрода первичного элемента"; Авторское свидетельство СССР N 488432, H 01 M 13/02, 21/00, опубл. 15.10.75, БИ N 38 [2]; Б.К. Макаренко и др., "Положительный электрод химического источника тока", Авторское свидетельство СССР N 564668, H 01 M 4/98, 6/14, опубл. 05.07.77, БИ N 25 [3]); органические соединения, например, камфара (Патент Франции N 2093287, H 01 M 13/00, 1972 [4]) или растворимые неорганические соединения, например, гексафторфосфат калия (Н.С. Лидоренко и др., "Способ изготовления пористого электрода для химического источника тока с неводным электролитом", Авторское свидетельство СССР N 527775, H 01 M 4/62, опубл. 05.09.76, БИ N 33 [5]). Для этой же цели используют также нерастворимые неорганические соединения и материалы с готовой пористой структурой - цеолиты (Н. Ватанабэ и др., "Элемент с органическим электролитом", Патенты Японии N 61-264679, 61-264680, 61-264682, 61-264681, H 01 M 6/16, от 20.05.85 [6] ) или активированный оксид алюминия (Суэцугу Сатико, "Элемент системы литий - фторуглерод", Патент Японии 63-334457, H 01 M 4/06, 28.12.88 [7] ). Все эти материалы при их введении в композицию позволяют улучшить разрядные характеристики, однако при этом понижается плотность электрода и, в конечном счете, в источнике тока снижается электрическая емкость за счет уменьшения содержания электродно-активного материала.

Способы изготовления пористых катодов для ХИТ сводятся к комбинации последовательности процедур подготовки, смешения и обработки исходных компонентов, причем чаще всего все подготовленные ингредиенты смешиваются в одну стадию [1-7], в том числе в присутствии воды или органических растворителей, после чего выделяют, сушат и измельчают полуфабрикат катодного материала. Далее формуют катоды, снабжают их токоотводами (например, запрессовкой их в катодные корпуса) и подвергают катоды либо процедуре отмывки растворимого порообразующего материала соответствующим растворителем, либо термообработке для удаления из катода сублимирующегося порообразующего материала, при этом в катоде образуется необходимая для нормальной работы ХИТ структура пор [2, 4, 5]. Однако пористые катоды ХИТ, в которых используются в качестве порообразователей растворимые соединения: камфара [4] или гексафторфосфат калия [5], достаточно трудно отмыть от порообразователя. Это связано с тем, что в процессе формования катода происходит блокировка (окклюдирование) частиц использованного порообразователя связующим или энергоносителем, что ухудшает свойства катода и ХИТ на его основе. По этой причине для полноты удаления порообразователя применяют многократные процедуры, что связано с использованием дополнительных количеств растворителей. Кроме того, при использовании в ХИТ указанных материалов и способов изготовления электродов проявляется невозможность реализации в литиевом источнике тока при достаточной для работоспособности ХИТ пористости (35 - 50%) более высоких энергопоказателей, поскольку пористые катоды ХИТ, в которых используются в качестве порообразователей цеолит [6] или активированный оксид алюминия [7], имеют пониженную массовую и объемную энергоемкость, то есть такие порообразователи не проявляют электрической активности и являются балластом.

Использование в электродах ХИТ известной активной катодной массы, содержащей в качестве электродно-активного материала оксид металла (диоксид марганца, оксид свинца или их смеси), а в качестве материала для повышения электрической проводимости - графитного экспандата [2], также снижает удельную энергоемкость электрода. Экспандат графита в катодном материале служит одновременно порообразователем вследствие его низкой плотности (0,007 - 0,05 г/см3), большой удельной поверхности [2] и высокой пористости. Для изготовления электродного материала используют готовый графитный экспандат кораллообразной структуры, который вводится в количестве до 25% от веса энергоносителя. Кораллообразная структура графитного экспандата реализуется при отдельно проводимом термолизе различных соединений графита, например, фторированного графита [3]. Введение экспандата графита (расширенного графита) в электродный композит является неудобной процедурой из-за того, что этот материал относится к сильно "пылящим" объектам.

Известен электрод источника тока и способ его изготовления, принятые нами за прототип (EP Patent N 0146764, H 01 M 4/06, 4/88 [8]). В состав электродного материала входят: электродно-активный материал, в качестве которого используется монофторид углерода, связующее (фторполимер), материал, увеличивающий электрическую проводимость электродно-активного материала. При его изготовлении вводится порообразующий материал, в качестве которого используется неполимерная добавка (спирты, углеводороды, растворы). Порообразующий материал вводится в смесь ингредиентов при их смешении в самом начале процесса изготовления электрода, чтобы приготовить тестообразную массу и сделать из нее готовый эластичный микропористый углеродсодержащий электрод путем удаления порообразователя. Пористая структура катода образуется после удаления порообразующего материала выпариванием, причем это осуществляется после изготовления электрода (процедуры смешения всех компонентов с сильным сдвигающим усилием для образования в материале волокнообразной однородной структуры и последующего формования электрода путем экструдирования или каландрования, прессовки, складывания пакетов - до получения готовой электродной катодной пластины для источника тока).

Описанный материал и способ изготовления из него электрода (катода) вполне приемлемы для их применения в литиевом химическом источнике тока. Однако материал и способ имеют следующие свойства, связанные с особенностями применяемых в электроде компонентов и способа изготовления из них электрода для ХИТ:

относительно невысокая энергетическая эффективность, а именно электрическая емкость получаемого углеродсодержащего катодного материала, что связано с недостатком одного из основных компонентов - электродно-активного материала, в качестве которого использован монофторид углерода. На мировом рынке для катодов батарей системы "фторуглерод-литий" используется, как правило, фторуглеродные материалы: диуглерод монофторид - C2F и монофторид углерода - CF1,0, содержащие до 59 мас.% фтора, например, фторированный нефтяной кокс при его составе CF0,92-1,0. Теоретическая электрическая емкость монофторида углерода составляет 861 мАч/г;

монофторид углерода обладает также относительно невысокой насыпной плотностью (около 1,0 г/см3), что не позволяет ввести в реальный объем положительного электрода литиевого ХИТ большее количество энергоносителя и, таким образом, поднять удельную объемную энергоемкость источника тока;

монофторид углерода обладает относительно низкими эксплуатационными плотностями тока разряда в стандартных фторуглеродных катодах (не более 0,1 мА/см2) и отличается сильным снижением начального напряжения разряда при более высоких токовых нагрузках, что связано с явлением отложения твердого фторида лития на поверхности катода. Это явление наблюдается из-за того, что в реальном источнике тока в таких повышенных токовых режимах не хватает объема пор для размещения нужного количества электролита для растворения образующегося диффузионного слоя твердого фторида лития - продукта реакции фторуглерода с литием. Влияет также и то, что фторуглеродные катоды обладают высоким омическим сопротивлением и вследствие этого большой величиной перенапряжения, что проявляется суммарным эффектом - в процессе работы источник тока уменьшает величину текущего разрядного напряжения при номинальной нагрузке 30 кОм до 2,6 - 2,7В;

при разряде источника тока с фторуглеродным электродом часто происходит его "разбухание". Этот эффект учитывается при конструировании литиевого источника тока и в результате для предотвращения "разбухания" ХИТ в электрод вводят меньшее количество фторуглерода;

при внешней простоте процедуры смешения исходных компонентов углеродсодержащего электродного материала и последующих процедур формования путем экструдирования или каландрования, прессовки, складывания пакетов, вплоть до получения готовой пористой катодной пластины для источника тока, получающаяся катодная пластина становится однородной, но жесткой из-за сильной объемной когезии композита связующим материалом - фторполимером;

при изготовлении электрода по известному способу путем смешения всех компонентов в один этап, причем смешение осуществляется с большим сдвигающим усилием для обеспечения получения волокнообразной структуры электродного материала, происходит излишняя блокировка частиц электродно-активного материала и материала, увеличивающего электрическую проводимость последнего, материалом связующего (частицы активной массы часто оказываются покрытыми слоем связующего материала), что приводит либо к существенному снижению отдаваемой электродом электрической емкости в номинальных режимах разряда (0,1 мА/см2), либо к невозможности нормально эксплуатировать такой электрод при повышенных плотностях тока разряда в литиевом химическом источнике тока (при реализации плотности тока разряда на уровне 1 мА/см2 и выше такой фторуглеродный электрод в паре с литием дает напряжение ниже 2В);

процесс образования пор в катоде по известному способу достаточно трудно контролировать в процессе изготовления и формования готового изделия (электрода), причем поры в таком углеродсодержащем электроде образуются за счет мелких капелек порообразователя - жидкой неполимерной добавки (спирты, углеводороды, растворы), распределяющейся в катодном композите при смешении и объемной когезии при каландровании за счет связующего. Поры освобождаются от порообразователя путем улетучивания применяемой неполимерной жидкости;

в результате проведения такой процедуры изготовления электродной массы углеродсодержащего материала адгезия полученной пористой катодной жесткой пластины к токоподводу становится невысокой (при неплотной напрессовке), а при более плотной напрессовке (под более высоким давлением) снижается пористость катода за счет выдавливания жидкости из пор. Выбирают промежуточный вариант применения таких величин давлений (или напрессовку на приваренный к катодной крышке дополнительный токоотвод), при которых сохраняется адгезия и достигается приемлемая пористость катода.

В целом, в результате применения технологии по известному способу снижаются разрядные характеристики ХИТ при его эксплуатации.

В основу настоящего изобретения поставлена задача создать углеродсодержащий материал с такими компонентами и такой способ изготовления из этого материала пористых электродов, которые позволили бы повысить удельные энергетические характеристики углеродсодержащего материала в электроде химического источника тока, в том числе объемную и массовую электро- и энергоемкости, повысить эксплуатационную плотность тока разряда, разрядного напряжения и упростить способ изготовления электродов.

Поставленная задача решена созданием углеродсодержащего материала для электродов химических источников тока, содержащего электродно-активный материал, связующее, материал, увеличивающий электрическую проводимость электродно-активного материала, и порообразующий материал, который, согласно изобретению, в качестве порообразующего материала содержит фтороксид графита.

Эффект от применения такого порообразователя заключается в том, что в структуре активной массы для изготовления углеродсодержащего электрода возникает после смешения и процедуры термообработки достаточное количество пор для размещения в них неводного электролита. Кроме того, при термообработке фтороксида графита образуется внутри объема электрода терморасширенный графит, который является также материалом, увеличивающим электрическую проводимость электрода. При этом достигается унификация электродных материалов путем применения единого порообразователя для различных типов ХИТ полуторавольтовых и трехвольтовых систем с различными электродно-активными материалами, применение которого повышает удельные энергетические характеристики предлагаемого материала в электроде ХИТ, описанные выше.

Обычно фтороксиду графита приписывают общую формулу

Cx • zCyO • nH2O • CF,

где x = 1,5 - 12; y = 2,2 - 2,5; z = 0,5 - 1,4 и n = 0,1-0,5.

(Л. Л. Горностаев и др. , Авторское свидетельство СССР N 955654, рег. 04.05.82, "Фтороксиды графита и способ их получения", C 01 B 31/00 [9]). Однако использование продукта такого состава в качестве порообразователя эффективно только в достаточно дорогих катодных массах на основе электродно-активного материала - фторуглерода. Для применения в катодных массах на основе оксидов, сульфидов металлов или их смесей в качестве порообразователя используется другой, более дешевый тип фтороксида графита с измененным фазовым соотношением (увеличенное содержание фазы графита и уменьшенное содержание фазы фторида графита), выражаемым другой общей формулой:

Cx • zCyO • nH2O • CF,

где x = 5 - 15; y = 2,2 - 2,5; z = 0,2 - 2,0 и n = 0,1 - 2,0.

Это связано с тем, что фтороксид графита по известным способам получения почти всегда представляет собой тесную смесь трех фаз, в которой в фазе графита (Cx) представлены вытравленные при окислении фазы оксида графита (ZCyO) и фтористого графита (CF). В соответствии с этим химическое поведение фтороксида графита, а следовательно, и условия его применения в качестве порообразователя определяются соотношением и поведением всех трех фаз при изменяющейся температуре.

При этом целесообразно использование самого дешевого фтороксидграфита общей формулы:

Cx • zCyO • nH2O • CF,

где x = 1,5 - 15; y = 2,2 - 2,5; z = 0,5 - 1,4 и n = 0,01 - 0,5.

Для повышения энергоемкости углеродсодержащего материала до максимально возможных величин в нем в качестве электродно-активного материала наиболее целесообразно использовать фторуглерод, содержащий 58 - 67 мас.% фтора, поскольку фторуглерод, содержащий 58 - 67 мас.% фтора имеет большее, чем в известных фторуглеродных материалах (монофторид углерода или фторированный нефтяной кокс), количество фтора, а значит, содержит и большее количество энергии, чем достигается поставленная задача изобретения по повышению удельной энергоемкости электрода и ХИТ в целом.

Целесообразно также для повышения удельной энергоемкости материала и электрода на его основе в качестве электродно-активного материала использовать энергоемкие соединения переходных металлов, в качестве которых можно использовать оксиды и сульфиды металлов, взятые порознь или в сочетании.

Для повышения удельной энергоемкости трехвольтовых литиевых ХИТ в качестве электродно-активного материала целесообразно использовать более дешевый диоксид марганца.

Использование фтороксида графита целесообразно также сочетать с полуторавольтовыми электродно-активными материалами, а именно оксидом меди, а также смесью оксида меди с пиритом или оксида меди с халькопиритом.

Хороший эффект в сочетании с фтороксидом графита, связующим и материалом, повышающим электрическую проводимость, в углеродсодержащих материалах для электродов ХИТ дает использование в них оксида меди, а также смеси оксида меди с пиритом и смеси оксида меди с халькопиритом в полуторавольтовых химических источниках тока.

Таким образом использование предлагаемого углеродсодержащего материала для электродов ХИТ позволяет обеспечить возможность изготовления пористого электрода для химического источника тока, обладающего повышенной электрической емкостью по сравнению с известными электродами. Это достигается за счет образования пор в структуре электрода, изготовленного из предлагаемого углеродсодержащего материала. Поры в электроде необходимы для размещения в нем электролита. Кроме того, тесная смесь продуктов термолиза фтороксида графита с электродно-активным материалом позволяет при разряде добиться более высоких коэффициентов полезного использования электродно-активного материала, что показано ниже.

Поставленная задача решена также созданием способа изготовления пористого электрода для химических источников тока, включающего смешение электродно-активного материала, связующего, материала, увеличивающего электрическую проводимость электродно-активного материала, и порообразующего материала, и формование готового изделия, в котором, согласно изобретению, в качестве порообразующего материала и используют фтороксид графита, а смешение компонентов проводят поэтапно, причем на первом этапе проводят смешение фтороксида графита и электродно-активного материала, затем эту смесь модифицируют до получения промежуточного продукта, который на втором этапе смешивают со связующим и материалом, увеличивающим электрическую проводимость электродно-активного материала, а после формования готового изделия осуществляют его термообработку до образования пор в структуре готового электрода без его разрушения.

При поэтапном смешении компонентов и применении на первом этапе смешения модификации достигается тесное перемешивание электродно-активного материала с порообразующим материалом, сопровождающееся дополнительным измельчением компонентов и повышением насыпной плотности смеси электродно-активного материала и фтороксида графита и получением промежуточного продукта. В этом промежуточном продукте реализуется существенно большая объемная концентрация парамагнитных центров, что увеличивает электрическую проводимость электрода. Поэтапное смешение дает возможность избежать излишней блокировки связующим частиц электродно-активного материала и материала, повышающего электрическую проводимость последнего. Кроме того, такое поэтапное смешение дает возможность управлять конечной плотностью и пористостью электродного материала, регулируя режим перемешивания на втором этапе с получением эластичной активной массы. Наличие эластичной массы, полученной после второго этапа окончательного смешения всех компонентов, облегчает процедуру формования электрода и управления его плотностью. Эффект от такого способа изготовления пористого электрода заключается в возможности реализации в электроде повышенной энергоемкости при номинальном режиме (0,1 мА/см2) за счет сочетания нескольких вновь возникающих эффектов:

размещение в объеме электрода достаточно большого количества любого из перечисленных электродно-активных материалов, подвергнутых модификации в смеси с порообразующим материалом, позволяет добиться от таких электродов существенно большей удельной энергоемкости, чем для лучших из известных литиевых ХИТ полуторавольтовых и трехвольтовых систем;

использование в электроде предлагаемого порообразующего материала - фтороксида графита, и способа изготовления электрода позволяет добиться повышенной плотности непрерывного тока разряда (0,75 - 1,0 мА/см2 и более) при сохранении высокой электрической емкости, что достигается термообработкой готового изделия, так как при термическом разложении фтороксида графита из него в объеме электрода без разрушения последнего образуются поры, а также равномерно распределенный в материале электрода терморасширенный графит, наличие которого позволяет увеличить электрическую проводимость материала и электрода, а значит, уменьшить величину падения напряжения за счет внутреннего сопротивления источника тока в целом.

В качестве фтороксида графита возможно использование любого из известных фтороксидов графита, но целесообразно использовать фтороксид графита общей формулы:

Cx • zCyO • nH2O • CF,

где x = 1,5 - 15; y = 2,2 - 2,5; z = 0,5 - 1,4 и n = 0,01 - 0,5.

В качестве электродно-активных материалов для достижения повышенной удельной энергоемкости электродов и ХИТ целесообразно использование наиболее энергоемких веществ - фторуглерода и диоксида марганца - для создания трехвольтовых катодов литиевых ХИТ, оксидов и сульфидов переходных металлов, в частности, оксида меди, пирита, халькопирита, взятых по отдельности или в смеси.

Использование каждого из указанных электродно-активных материалов, как компонентов электродных масс для литиевых ХИТ, в сочетании с остальными компонентами углеродсодержащего материала позволяет создать электроды литиевых ХИТ повышенной удельной энергоемкости.

Желательно электродно-активный материал и фтороксид графита смешивать в массовом отношении от 8 : 1 до 40 : 1 соответственно. Предлагаемое соотношение указанных материалов установлено опытным путем. Нижний предел соотношения определен тем, что при содержании фтороксида графита в композиции менее, чем 40 : 1, эффект от введения порообразующего материала становится несущественным и практически не проявляется в повышении энергоемкости и достигаемой эксплуатационной плотности тока разряда. Верхний предел соотношения определяется тем, что при содержании фтороксида графита в композиции более, чем 8 : 1, электрод получается высокопористым, но в нем снижается содержание электродно-активного материала, что приводит к снижению отдаваемой электрической емкости литиевого ХИТ.

Благоприятно на втором этапе смешения в смесь вводить разбавитель до получения пастообразной массы. Это позволяет получать гомогенный эластичный пастообразный материал.

Целесообразно в качестве связующего использовать фторопластовую суспензию, что позволяет получать достаточно прочный эластичный и гомогенный материал, который легко прокатывается на вальцах.

Термообработку желательно осуществлять при температуре 150 - 350oC.

Этот диапазон температур характерен для термолиза фтороксида графита указанного состава и этого диапазона достаточно для равномерного протекания полного термолиза фтороксида графита и образования пор в структуре углеродсодержащего электрода без разрушения его формы.

Целесообразно модификацию осуществлять путем ударного воздействия. При этом наиболее эффективным является воздействие с ускорением ударяющих тел от 10g до 75g, где g - ускорение свободного падения. В результате такой обработки происходит модификация фторуглеродных материалов, то есть описанные выше изменения, в частности, увеличивается насыпная плотность, возрастает концентрация парамагнитных центров, уменьшаются размеры кристаллитов или частиц, что сопровождается уменьшением областей когерентного рассеяния. Это приводит к увеличению разрядных характеристик фторуглеродных материалов и увеличению энергоемкости полученных из них катодных материалов. Усредненное межплоскостное расстояние (по данным рентгеновской дифракции) также несколько уменьшается за счет резкого уменьшения количества смешаннослойных структур.

Желательно ударное воздействие осуществлять в присутствии воды или легкокипящего органического растворителя в количестве от 0,1 (уровень естественной влажности электродно-активного материала) до 5 мас.% в смеси. При этом ударное воздействие благоприятно осуществлять до получения промежуточного продукта, имеющего насыпную плотность от 1,0 до 1,5 г/см3.

Присутствие воды или легкокипящего органического растворителя при ударной механической обработке смеси фторуглерода с фтороксидом графита дает дополнительный эффект за счет того, что при присутствии 0,1 - 5 мас.% воды или легкокипящего органического растворителя материал становится непылящим, сохраняет сыпучесть, а необходимая величина плотности промежуточного продукта (1,0 - 1,5 г/см3) при ударной механической обработке достигается быстрее, чем без введения жидкой добавки.

Желательно на втором этапе смешение осуществлять в присутствии воды, этилового спирта, смеси воды и спирта или легкокипящего углеводорода с температурой кипения до 100oC. Это обеспечивает возможность получения пастообразной массы, которая легко формуется в электродные ленты и готовые электроды, а также легко напрессовывается на токоподводы при формовании электродов.

Таким образом, заявляемый углеродсодержащий материал для электродов химических источников тока и способ изготовления из него пористых электродов позволяют добиться в источнике тока, преимущественно литиевом, следующего:

повышенной удельной объемной (и массовой) энергоемкости углеродсодержащего электрода, что достигается за счет сочетания повышения коэффициента полезного использования электродно-активного материала при достаточно высоком содержании последнего в объеме электрода;

повышения предельной эксплуатационной плотности тока разряда электрода в ХИТ, достигаемого за счет создания пористого электрода, а также за счет применения модификации смеси электродно-активного материала с порообразующим материалом с получением промежуточного продукта и последующим изготовлением пористого электрода;

унификации процедуры изготовления электродов с повышенной энергоемкостью с использованием широкого набора электродно-активных материалов для создания эффективных литиевых химических источников тока различных электрохимических систем, как трехвольтового, так и полуторавольтового диапазонов.

Применение в качестве порообразующего материала фтороксида графита позволяет использовать для изготовления электрода химического источника тока повышенной энергоемкости более "бедный" по фтору фторуглерод (и более дешевый), содержащий не 61,29 мас.%, (как это необходимо для монофторида углерода состава CF 1,0), а всего 58 мас.%, (что соответствует составу CF 0,87), что позволяет расширить номенклатуру используемых электродно-активных материалов.

Для реализации изобретения используют следующие исходные материалы. В качестве электродно-активных материалов используют фторуглероды с содержанием фтора 58 - 67 мас.%, или соединения переходных металлов - оксиды и сульфиды, взятые отдельно, или в смеси, например, оксид меди, смесь оксида меди с пиритом, смесь оксида меди с халькопиритом.

Использование фторуглеродных материалов с содержанием фтора менее 58 мас. % малоэффективно, поскольку получают электроды и химические источники тока с меньшей энергоемкостью, чем известная и достигнутая для электрохимической системы "фторуглерод-литий". Использование фторуглеродных материалов с содержанием фтора более 67 мас.%, например фторопласта, содержащего 76 мас.% фтора, в качестве электродно-активного материала не эффективно, поскольку такие богатые фтором материалы электрохимически неактивны. Обычно используется фторуглерод, содержащий 65 - 67 мас.% фтора.

В качестве связующего может быть использована фторопластовая суспензия.

В качестве порообразующего материала используют фтороксид графита общей формулы:

Cx • zCyO • nH2O • CF,

где x = 1,5 - 15; y = 2,2 - 2,5; z = 0,5 - 1,4 и n = 0,01 - 0,5.

Возможно, в принципе, использование фтороксидов графита, полученных известными способами и имеющих другой состав, однако способы их получения очень сложны, а следовательно, другие фтороксиды являются более дорогими, а значит, менее эффективными продуктами. Кроме того, значимого преимущества по достигаемой энергоемкости и по плотности тока разряда от применения фтороксидов графита другого состава в электроде химического источника тока не наблюдается.

Минимальный параметр - x = 1,5 - в общей формуле фтороксида графита обусловлен экспериментальными возможностями получения этого материала по способу [8] , а также тем, что при величине x менее 1,5 не удается подобрать такой состав электрода, при котором при термообработке не происходило бы разрушение электрода вследствие бурного характера процесса термолиза такого фтороксида графита.

Максимальный параметр - x = 15 - в общей формуле фтороксида графита выбран по той причине, что его дальнейшее повышение, то есть возрастание в массе фтороксида графита количества фазы графита, не приводит к значительному порообразующему эффекту и не повышает в дальнейшем разрядных характеристик электрода в ХИТ.

Обычно используют фтороксид графита с параметром x = 12 - 15, как наиболее дешевый порообразующий материал.

В качестве материала, увеличивающего электрическую проводимость электродно-активного материала (и электрода в целом) обычно используют ацетиленовую сажу.

Берут обычно 78 - 85 мас.% электродно-активного материала, например, фторуглеродного материала с содержанием фтора 58 - 67 мас.%, при его естественной влажности 0,1 - 1,0 мас.%, смешивают его непосредственно в барабане механохимического активатора (например, С.И.Голосов, Центробежная барабанная мельница, Авторское свидетельство СССР N 101874, БИ 1955, N 11, [11]) с фтороксидом графита общей формулы:

Cx • zCyO • nH2O • CF,

где x = 1,5 - 15; y = 2,2 - 2,5; z = 0,5 - 1,4 и n = 0,01 - 0,5 при их массовом отношении от 8: 1 до 40:1, добавляют к полученной смеси воду или легкокипящий органический растворитель (спирт, ацетон, летучий углеводород) до величины 1,0 - 5,0 мас.% и проводят на первом этапе смешения модификацию путем ударной механической обработки такой смеси до получения промежуточного продукта, имеющего насыпную плотность 1,0 - 1,5 г/см3, например, в планетарно-фрикционном агрегате с ускорением 10 - 75g, (обычно требуется продолжительность обработки - 2,5 мин). Минимальная величина ускорения 10g (g - ускорение свободного падения) получена опытным путем в результате проверки отсутствия существенного эффекта воздействия на фторуглеродный материал в различных агрегатах (в частности, эффекты, описанные в примере 2, при ускорении 10g наступают при длительном ударном воздействии и соответственно, при больших затратах энергии и времени на обработку). Максимальная величина использованного ускорения - 75g. Выше этого предела сильно растут энергозатраты, усложняются конструкционные требования к необходимым для этого материала деталям аппаратов (нельзя допускать значительные намолы металлов в катодные массы), не приводя к дальнейшей существенной модификации свойств фторуглеродных материалов.

Обычной механической обработкой - широкоизвестным измельчением материалов в традиционных измельчителях ( при ускорении ударяющих измельчающих тел от 1 до 5g, например, в шаровых мельницах или дисковых измельчителях) - нужных эффектов возрастания количества парамагнитных центров и изменения других важных свойств электродно-активного материала добиться трудно. Возможно, однако применение и других способов модификации путем ударного механического воздействия с использованием других аппаратов, обеспечивающих указанный режим удара - от 10 до 75g. Возможно применение также химических способов модификации поверхности электродно-активного материала, например, путем обработки фторуглеродных материалов в контролируемой газовой среде при повышенной температуре (более 350oC), однако их применение по отношению к смеси фтороксида графита с электродно-активным материалом может вызвать преждевременное "разбухание" промежуточного продукта за счет термолиза фтороксида графита и его непригодность для дальнейшего изготовления углеродсодержащего пористого электрода для химического источника тока повышенной энергоемкости.

Опытным путем установлено, что наилучшим диапазоном величин плотности получаемого промежуточного продукта (модифицированная смесь фтороксида графита с фторуглеродным материалом) является плотность 1,0 - 1,5 г/см3. При меньших плотностях промежуточного продукта изготавливаемый готовый электрод получается высокопористым, но имеет меньшую объемную энергоемкость, чем необходимо для ХИТ. Более высокие величины плотности, в принципе, достижимы при проведении процесса модификации, однако при этом получается промежуточный продукт, из которого затруднительно получать эластичный пастообразный материал, необходимый для успешной процедуры формования электрода. Кроме того, при попытке достижения более высокой плотности промежуточного продукта наблюдается сильный расход материала ударяющих тел, что приводит к наличию в электроде посторонних примесей и, в конечном счете, ухудшает сохранность свойств электрода и самого ХИТ во времени.

Полученный после модификации промежуточный продукт, состоящий из тесной смеси фтороксида графита с электродно-активным материалом на втором этапе смешивают в отдельной емкости со связующим материалом (обычно используют фторопластовую суспензию), и с материалом, увеличивающим электрическую проводимость электродно-активного материала (обычно используют ацетиленовую сажу). Количество вводимого связующего составляет обычно 5 - 10 мас.%, а количество материала, увеличивающего электрическую проводимость электродно-активного материала и углеродсодержащего электрода, для ХИТ обычно составляет 5 - 10 мас.% от общей массы материала и смешивают, например, на стандартном пропеллерном (или ином) смесителе до получения однородной массы углеродсодержащего материала для электродов ХИТ.

В полученную на втором этапе смесь могут вводить двух- - пятикратный объем воды, спирта или летучего углеводорода (гексан, гептан, бензин) для улучшения процедуры смешения и смешивают, например, на стандартном пропеллерном смесителе до получения пастообразной массы. После отделения пастообразной массы углеродсодержащий материал для электродов ХИТ сушат, например, при 100 - 150oC для удаления основного количества влаги или разбавителя.

Полученный углеродсодержащий материал для электродов ХИТ увлажняют спиртом или гептаном, например, по стандартной процедуре, описанной в [1] и прокатывают полученную пастообразную электродную массу на вальцах с получением заготовки электродной ленты. После этого вырубают из ленты углеродсодержащие электроды и напрессовывают их на токоподводы, например, на металлические корпуса дисковых источников тока или на металлические сетки для рулонных источников тока; или впрессовывают их, например, в металлические цилиндрические корпуса химических источников тока набивного типа, также служащие токоотводами. Заготовки электродов вместе с токоотводами подвергают термообработке, например, в вакуумном сушильном шкафу при 150 - 350oC, выбирая при этом такую скорость подъема температуры и времени выдержки в сушильном шкафу, при которых не происходит разрушения готовых электродов и количественное удаление летучих продуктов (воды, органических растворителей и продуктов термолиза фтороксида графита) с образованием внутри электродов структуры пор. После этого собирают химические источники тока, например, литиевые ХИТ дисковой или цилиндрической конструкции.

Для лучшего понимания изобретения ниже приведены конкретные примеры его осуществления.

Пример 1.

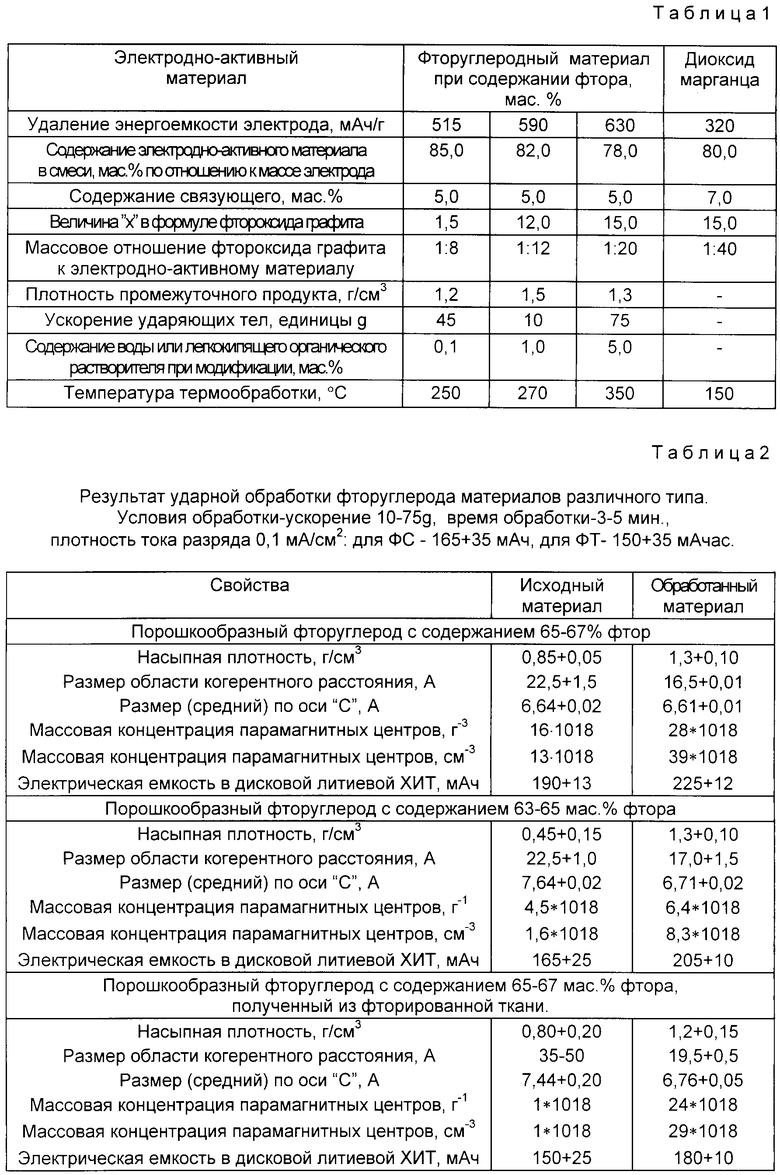

По описанной выше технологии изготовили пористые электроды при конкретных заданных параметрах. Из этих электродов собрали дисковые литиевые ХИТ с использованием стандартного электролита 1M LiClO4 в смеси пропиленкарбоната и диметоксиэтана. Сборку проводили в типоразмерах BR2325 (электрохимическая система "фторуглерод-литий) и CR2325 (электрохимическая система "диоксид марганца-литий"). Проводили их разрядные испытания при комнатной температуре на нагрузку 30 кОм. Результаты испытаний сведены в табл. 1.

Далее приводятся дополнительные примеры различных вариантов осуществления настоящего изобретения с применением различных материалов для изготовления пористых электродов литиевых ХИТ.

Пример 2.

Фторуглеродные материалы в виде порошков, содержащих 63 - 67 мас.% фтора, а также измельченная фторированная ткань с содержанием 58 - 61 мас.% фтора (в виде кусочков фторированной ткани и пыли, образующейся при ее резке на куски), подвергали механической обработке в стандартных шаровых мельницах в течение 8 - 20 ч со скоростью вращения 2 - 20 об/мин. При этом ускорение падающего мелющего тела - шара практически равно земному ускорению свободного падения. При такой обработке насыпная плотность полученных измельченных фторуглеродных материалов незначительно увеличивается по сравнению с исходной: для материала с 65 - 67 мас.% фтора - на 3 - 7 мас.%, для материала с содержанием фтора 63 - 65 мас.% фтора - на 10 - 15 мас.%, а для измельченной фторированной ткани - на 10 - 15%. Концентрация парамагнитных центров для всех типов фторированных углеродов практически не меняется (в пределах чувствительности метода электронного парамагнитного резонанса - ЭПР). Размер областей когерентного рассеяния (то есть размер микрочастиц фторуглеродных материалов), в пределах погрешности рентгенодифракционного метода, также остается прежним. Существенно изменяется только гранулометрический состав (устанавливаемый с помощью ситового анализа), в частности, для первых двух описанных материалов средний размер макрочастиц (агломератов микрочастиц) уменьшается в два - четыре раза. Содержание фтора, в пределах точности анализа, в измельченных фторуглеродных материалах остается таким же, как в исходных материалах.

Углеродсодержащие электроды, изготовленные из измельченных фторуглеродных материалов путем стандартной процедуры смешения с ацетиленовой сажей, и связующим - фторопластовой суспензией - в одинаковых рецептурах (80 мас.% фторуглеродного порошка, 10 мас.% сажи и 10 мас.% фторопластовой суспензии) и приготовленные по схеме известного способа (за исключением использования сильного сдвигающего усилия) были испытаны в пакетах литиевых ХИТ типоразмера BR2325. Получены следующие результаты по электрической емкости литиевых ХИТ при плотности тока разряда 0,1 мА/см2 для первого материала - 190 + 13 мАч, для второго материала 160 + 15 мАч и для порошкообразного фторуглерода, полученного при измельчении фторированной ткани - 140 + 20 мАч. При плотности тока разряда 1,0 мА/см2 результаты измерения электрической емкости оказались примерно на 20 - 60% ниже, причем наихудшие результаты показали ХИТ на основе второго и третьего материала.

Количество изготовленных ХИТ и проведенных электрических измерений в каждой серии для каждого материала - не менее десяти.

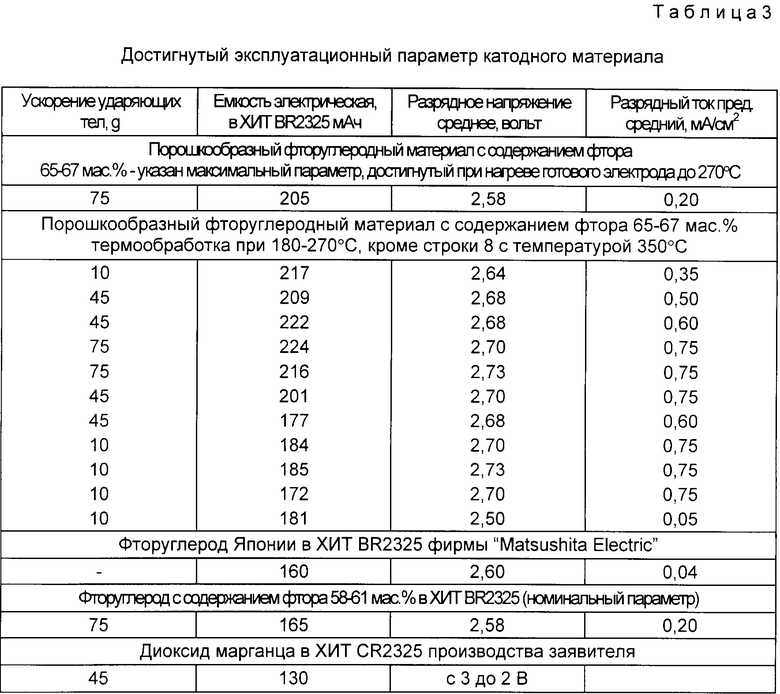

Для сравнения в тех же условиях были испытаны и ХИТ на основе таких же по составу фторуглеродных катодов, полученные из неизмельченных материалов (первого и второго). Получены следующие результаты по электрической емкости после первого проведения ударной механической обработки (табл. 2).

Условия обработки - ускорение 10 - 75g, время обработки - 3 - 5 мин, плотность тока разряда 0,1 мА/см2: для ФС - 165+35 мАч, для ФТ - 150+35 мАч.

Из приведенных примеров следует, что для порошкообразных фторуглеродных материалов стандартно применяемое измельчение в шаровых мельницах практически не повышает максимальной электрической емкости в литиевом ХИТ, а сказывается только на величине стандартного отклонения при общем среднем уменьшении емкости в серии. Роль обработки фторуглеродного материала методом механического воздействия в шаровой мельнице, таким образом, сводится только к получению тонких порошков без заметного изменения их свойств.

Промышленная применимость изобретения подтверждается следующими примерами.

Пример 3.

Фторуглеродные материалы в виде порошков или кусков фторированной ткани (нитей), содержащие 0,1 мас.% воды (естественная влажность материалов) загружали в барабаны фрикционного планетарного измельчителя любого типа (применяли агрегаты АПФ-3, АПФ-7 и АПФ-8, и другие лабораторные аппараты, которые позволяют обеспечить ускорение ударяющего тела 10 - 75g) и обрабатывали методом ударного механического воздействия, например, с использованием специальных мелющих тел (болберов или шаров) в течение 3 - 5 мин. При этом в обработанных фторуглеродных материалах происходили следующие изменения (табл.2).

Из данных табл.2 следует, что проведение ударной механической обработки позволяет добиться изменений в свойствах фторуглеродных материалов, положительно сказывающихся на решении задачи изобретения - повышения удельной энергоемкости.

Примечание: При ударной механической обработке фторуглеродных материалов в литиевых ХИТ увеличиваются, в среднем, на 0,15 - 0,2 В величины напряжения разомкнутой цепи, а также увеличиваются, примерно в три-пять раз, максимально достижимые плотности тока разряда, вплоть до 5 мА/кв.см, что свидетельствует о снижении перенапряжения во фторуглеродно-литиевом источнике тока. Указанное увеличение удельной энергоемкости электрода в литиевом ХИТ позволяет использовать даже фторуглерод с относительно низким содержанием фтора - порошкообразный материал, полученный путем ударной механической обработки фторуглеродной ткани, содержащей 58 мас.% фтора, то есть ниже, чем содержит монофторид углерода в известном способе.

Пример 4.

Проводили ударную механическую обработку фторуглеродных материалов с содержанием 58 - 67 мас.% фтора в присутствии 1 мас.% воды (повышенная влажность материалов, которая возникла во время хранения во влажной атмосфере) в течение 2 - 3 мин. Полученные модифицированные фторуглеродные материалы имели такие же характеристики, которые указаны в таблице 2 для обработки материалов с уровнем влажности 0,1 мас. %. Аналогичные результаты по свойствам были получены для обрабатываемых фторуглеродных материалов при их увлажнении 1 - 5 мас.%, используемых в технологии катодных масс органических растворителей - спирта, ацетона и жидких углеводородов (гексана, гептана и декана). Однако при этом уменьшается до 1 - 2 мин время необходимой обработки и материал становится малопылящим.

Примечание: Способ описанный в этом примере особенно удобен для работы с таким "пылящим" фторуглеродным материалом (с относительно низко насыпной плотностью), как фторированная сажа с содержанием фтора 63 - 65 мас.%.

Пример 5.

Вышеописанными способами были изготовлены испытательные серии фторуглеродных катодных материалов, в состав которых входили - 78 - 85 мас.% фторуглеродного материала трех указанных в примере 2 типов, 5 - 10 мас.% связующего, 3 - 10 мас.% фтороксида графита общей формулы:

Cx • zCyO • nH2O • CF,

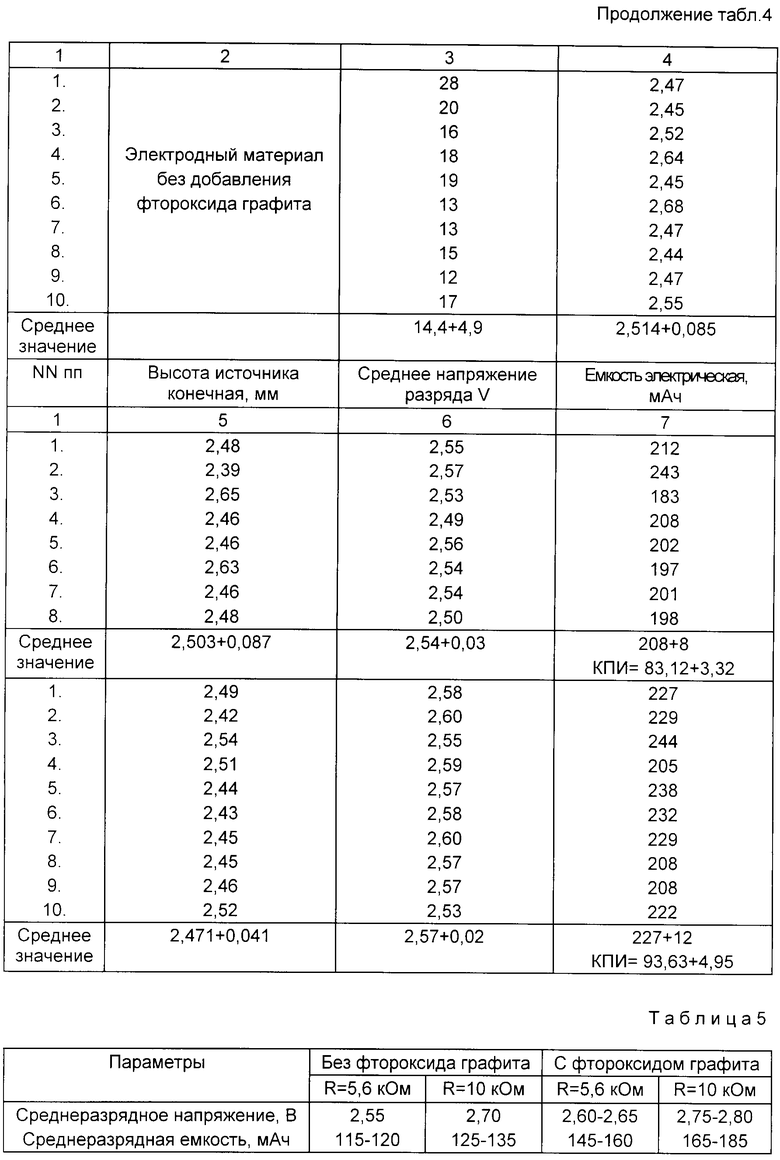

где x = 1,5 - 15; y = 2,2 - 2,5; z = 0,5 - 1,4 и n = 0,01-0,5, а также 5 - 15 мас.% ацетиленовой сажи. Обычно используют средние величины приведенных диапазонов содержания компонентов электрода. Из этих катодных масс изготовлены (сформованы) положительные электроды (катоды). Из сформованных катодов были собраны фторуглеродно-литиевые ХИТ типа BR2325 со стандартным электролитом 1M LiC104 в смеси пропиленкарбоната и диметоксиэтана, после чего проведены их разрядные испытания при комнатной температуре на нагрузку 30 кОм. Результаты испытаний в зависимости от характеристик и состава катодов сведены в таблицу 3. Нижние и верхние пределы содержаний связующего и материала, повышающего электрическую проводимость электродно-активного материала и электрода в целом приведены в первых двух и четырех последних строках табл. 3 для порошкообразного фторуглеродного материала с содержанием фтора 65 - 67 мас.%. Для сравнения в этой же таблице приведены данные по химическому источнику тока типа BR2325, производимому фирмой "Matsushita Electric" (11, Новое в технологии соединений фтора, под ред. Н. Исикавы, М.: Мир, 1984, с. 592, 149).

Результаты электрических испытаний углеродсодержащих электродов в ХИТ BR2325 (нагрузка 10 кОм, комнатная температура), режим гальваностатический, конечное напряжение - 2,0V, сведены в табл. 4.

Пример 6.

ХИТ системы "диоксид марганца-литий".

Изготовлены катодные массы, содержащие по 80 мас.% диоксида марганца, 5 - 7 мас.% фторопластовой суспензии, 3 - 5 мас.% ацетиленовой сажи, а также 2, 5 и 10 мас.% фтороксида графита общей формулы:

Cx • zCyO • nH2O • CF,

где x = 1,5 - 15; y = 2,2 - 2,5; z = 0,2 - 2,0 и n = 0,1-2,0.

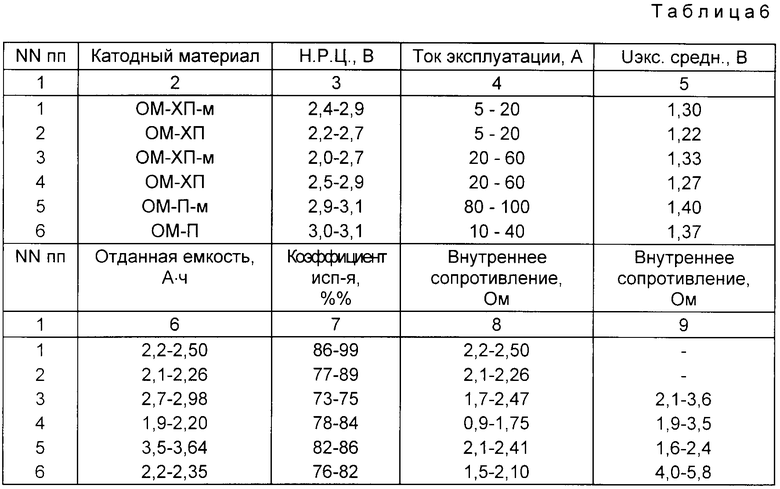

Из этих катодных масс изготовлены положительные электроды (катоды) массой 0,9 г и собраны известным способом дисковые литиевые ХИТ типа CR2325. Для сопоставления свойств также изготовлены литиевые ХИТ типа CR2325, содержащие в положительных электродах массой по 0,9 г 80 мас.% диоксида марганца, 10 мас. % фторопластовой суспензии и 10 мас.% ацетиленовой сажи. В обеих сериях использован одинаковый электролит - 1М раствор перхлората лития в смеси пропиленкарбоната и диметоксиэтана. Проведены разрядные испытания на сопротивлениях нагрузки 5,6 и 10 кОм при комнатной температуре. В результате испытаний установлено, что в обеих сериях реализованы следующие электрические параметры ХИТ CR2325 (см. табл. 5).

Пример 7.

ХИТ системы "оксид меди-пирит - литий" и системы "оксид меди-халькопирит - литий".

Изготовлены катодные массы, содержащие по 80 мас.% смеси соединений переходных металлов, состоящей из 60 мас.% оксида меди и 40 мас.% пирита, 5 - 7 мас.% фторопластовой суспензии, 3 - 5 мас.% ацетиленовой сажи, а также 2, 5 и 10 мас.% фтороксида графита общей формулы:

Cx • zCyO • nH2O • CF,

где x = 1,5 - 15; y = 2,2 - 2,5; z = 0,5 - 1,4 и n = 0,01-0,5.

Из этих катодных масс изготовлены положительные электроды (катоды) рулонного типа и собраны известным способом рулонные литиевые ХИТ типа GR6P. Для сопоставления свойств также изготовлены рулонные ХИТ типа GR6P, содержащие в положительных электродах массой по 80 мас.% смеси соединений переходных металлов, состоящей из 60 мас.% оксида меди и 40 мас.% пирита, 10 мас.% фторопластовой суспензии, 10 мас.% ацетиленовой сажи (без порообразователя). В обеих сериях использован одинаковый электролит - 1М раствор перхлората лития в смеси пропиленкарбоната и диметоксиэтана.

Исследованы разрядные характеристики литиевых полуторавольтовых ХИТ рулонной конструкции в типоразмере GR6P для двух электрохимических систем:

"Li - FeS2-CuO" (ОМ-П) и "Li - CuO-CuFeS2" (ОМ-ХП).

В смесевых катодах с халькопиритом и пиритом испытаны положительные электроды, полученные различными способами (с добавками фтороксида графита в таблице эти составы помечены буквой м).

На различных токовых нагрузках в непрерывном режиме проведено сравнение эффективности различных положительных электродов опытных серий ХИТ GR6S с использованием электролита 1М раствора LiClO4 в ПК + ДМЭ. Разряды проводили при комнатной температуре с использованием автоматического стенда до конечного напряжения 0,9 V. Усредненные выборки предварительных испытаний для опытных серий литиевых ХИТ GR6S сведены в табл. 6.

По достигнутым в опытных сериях эксплуатационным характеристикам в ХИТ GR6P наиболее высокие разрядные характеристики проявляют положительные электроды, изготовленные с использованием фтороксида графита.

Таким образом, использование углеродсодержащего катодного материала и способа получения пористого электрода для химических источников тока, позволяет повысить объемную и массовую энергоемкость электродно-активных добавок, а следовательно и разрядные и емкостные характеристики электродов литиевых ХИТ различных электрохимических систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ КАТОДНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1994 |

|

RU2095310C1 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2099819C1 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169966C2 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2187177C2 |

| СПОСОБ МОДИФИКАЦИИ ФТОРУГЛЕРОДНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080288C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОКСИДА ГРАФИТА | 1998 |

|

RU2161592C2 |

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2141376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1992 |

|

RU2036135C1 |

| УСТАНОВКА ФТОРИРОВАНИЯ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2098351C1 |

Использование: углеродсодержащий материал для литиевых химических источников тока и способ изготовления из него электродов. Сущность изобретения: углеродсодержащий материал содержит электродно-активный материал, преимущественно, фторуглерод, содержащий 58-67 мас.% фтора, связующее, материал, увеличивающий электрическую проводимость электродно-активного материала и порообразующий материал, в качестве которого используют фтороксид графита. Способ изготовления пористого электрода включает следующие операции: поэтапное смешение вышеописанных компонентов, на первом из которых смешивают фтороксид графита и электродно-активный материал, затем эту смесь модифицируют, преимущественно путем ударного воздействия до получения промежуточного продукта, который на втором этапе смешивают со связующим и материалом, увеличивающим электрическую проводимость электродно-активного материала, затем производят формование изделия и его термообработку до образования пор в структуре последнего без его разрушения. Электроды, использующие заявленный материал и изготовленные описанным способом, обладают повышенными удельными энергетическими характеристиками. 3 с. и 25 з.п. ф-лы, 6 табл.

Cx • ZCyO • nH2O • CF,

где x 1,5 15;

y 2,2 2,5;

Z 0,5 1,4;

n 0,01 0,5.

Cx • Z CyO • n H2O • CF,

где x 1,5 15;

y 2,2 2,5;

Z 0,5 1,4;

n 0,01 0,5.

Авторы

Даты

1998-01-27—Публикация

1996-07-31—Подача