Изобретение относится к процессам сухого обогащения неметаллорудных полезных ископаемых, преимущественно каолина, и может быть использовано для обогащения талька, доломита, известняка и других неметаллорудных материалов.

Известен способ сухого обогащения каолина, включающий операции сушки, измельчения, сепарации, осаждения и пылеулавливания, при этом тонкий продукт сепарации после осаждения измельчают с одновременной подачей в операцию измельчения воздуха, после чего измельченный продукт в состоянии аэрозоля подвергают операции осаждения, а отделенный при этом воздух подают в операцию измельчения тонкого продукта сепарации [Авторское свидетельство СССР 988369, кл. В 07 В 9/00, 1983 г.].

Этот способ предназначен в основном для получения каолина с повышенной дисперсностью и связан с введением дополнительной операции измельчения, поэтому имеет ограниченное применение из-за повышенного расхода электроэнергии.

Известен способ сухого обогащения каолина, взятый за прототип как наиболее близкий к предлагаемому, включающий операции сушки, измельчения, сепарации, осаждения и пылеулавливания, в котором измельчение ведут в одну стадию, сепарацию - в три, при этом грубый продукт первой стадии сепарации направляют на вторую стадию сепарации, а тонкий продукт второй стадии сепарации - на третью стадию сепарации, причем готовый каолиновый продукт выделяют на первой и третьей стадиях сепарации, а пески - отходы выделяют при сепарации на второй стадии [Авторское свидетельство СССР 1808424, кл. В 07 В 9/00, 1993 г.].

Этот способ является технологически сложным из-за двухстадийных операций осаждения и недостаточно оптимальным из-за неиспользования эффектов рециркуляции запыленного технологического воздуха.

Предлагаемым изобретением решается задача повышения извлечения каолина из сырья, снижения энергозатрат и повышения производительности технологической линии за счет использования замкнутой циркуляции технологического воздуха.

Эта задача решается тем, что в способе сухого обогащения каолина, включающем операции сушки, измельчения, трехстадийной сепарации и пылеулавливания, часть запыленного технологического воздуха из операции осаждения тонкого продукта, полученного на первой стадии сепарации, направляют в эту же стадию, а другую часть направляют на операцию измельчения.

Отличительные признаки способа: направление одной части технологического воздуха после осаждения тонкого продукта первой стадии сепарации в эту же стадию, другой части - на предшествующую ей операцию измельчения создают условия для повышения эффективности измельчения, сепарации и пылеулавливания, и, следовательно, для повышения извлечения каолина.

Повышение эффективности измельчения достигается за счет вывода измельченного до необходимой крупности каолина из измельчительного объема потоком рециркулируемого технологического воздуха.

Повышение эффективности сепарации на стадии сепарации I достигается за счет создания в этой стадии оптимальных условий проведения процесса с использованием потока рециркулируемого технологического воздуха.

Повышение эффективности пылеулавливания достигается за счет того, что на эту операцию подается только часть запыленного воздуха (то есть значительно снижается нагрузка), а другая, большая часть, возвращается в технологический процесс обогащения каолина.

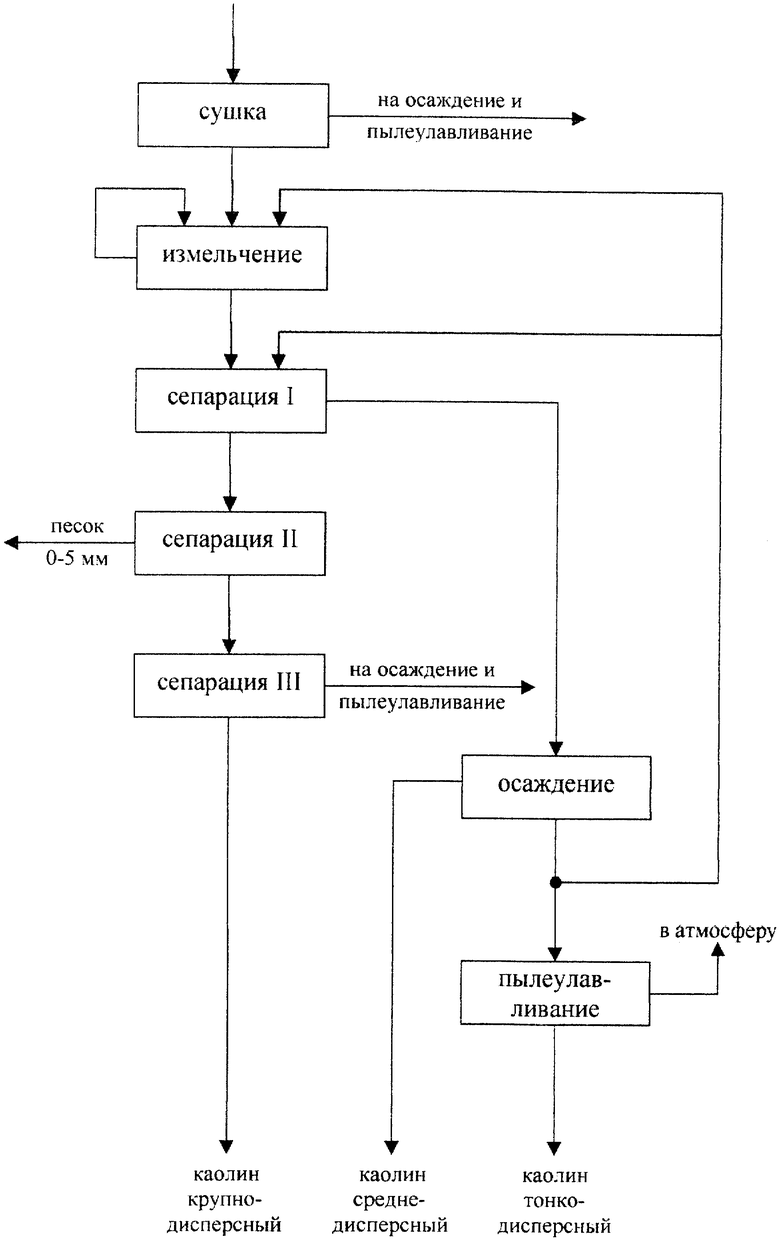

Предлагаемый способ поясняется чертежом, на котором изображена схема технологии сухого обогащения каолина в соответствии с заявленным способом.

Способ включает следующие операции, показанные на схеме: сушку, измельчение, первую, вторую и третью стадии сепарации I, II и III, осаждение и пылеулавливание.

Способ осуществляется следующим образом.

Исходное каолиновое сырье последовательно подвергается обработке в операциях сушки, измельчения, трехстадийной сепарации и в соответствующих первой и третьей стадиям сепарации операциям осаждения с получением из него товарных фракций каолина рядового качества.

Отходящие газы от операции сушки подвергают обработке также в операциях осаждения и пылеулавливания.

Операция измельчения производится с рециркуляцией недоизмельченного материала на вход этой же операции.

Пески выделяют на второй стадии сепарации и направляют в бункер или на склад временного хранения.

Тонкий продукт, полученный на стадии сепарации I, подвергают обработке на операции осаждения с получением готового продукта средней крупности и на операции пылеулавливания с выделением готового продукта высокой дисперсности.

Эти продукты выводятся из технологического процесса обработки и направляются на упаковку, а технологический воздух, очищенный до санитарных норм, выбрасывается в атмосферу.

Пример. После операции осаждения технологический воздух, содержащий тонкодисперсную фракцию каолина, частично (15-20%) направляют на операцию пылеулавливания, большая же его часть (80-85%) возвращается в технологический процесс обогащения каолина: часть направляется в стадию сепарации I в качестве рабочего агента, используемого для организации оптимальных условий сепарации, а другая часть - в операцию измельчения в качестве транспортирующего агента, используемого для вывода измельченного продукта из измельчительного объема.

Соотношение между потоками технологического воздуха, возвращаемого в технологический процесс обогащения каолина, поддерживают следующим: примерно 20% этого воздуха подают на стадию сепарации I, примерно 80% - на измельчение, то есть 1:4.

Сравнение режимов технологии обогащения каолина без рециркуляции запыленного технологического воздуха в эту технологию и с рециркуляцией показывает, что эффективность процессов измельчения, сепарации и пылеулавливания, оцениваемая по выходу продуктов, увеличилась соответственно на 2-3%, 1-2% и 8-10%, а извлечение каолина средней крупности после осаждения увеличилось на 3-5%.

Извлечение тонкодисперсного каолина, полученного при пылеулавливании, несколько уменьшилось, но зато его выброс с воздухом в атмосферу значительно уменьшился (в 3 раза).

Таким образом, организация рециркуляции технологического воздуха по предлагаемому способу позволяет снизить нагрузку на операцию пылеулавливания и улучшить качество воздуха, выбрасываемого в атмосферу, а также повысить извлечение каолина за счета повторного ввода в процесс обработки части каолина в виде потоков с дополнительными функциями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КАОЛИНА | 2000 |

|

RU2179898C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КАОЛИНА | 2000 |

|

RU2187386C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КАОЛИНА | 2000 |

|

RU2187387C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2015 |

|

RU2622554C1 |

| СПОСОБ ПОЛУЧЕНИЯ КПШС РАЗЛИЧНОГО СОРТОВОГО СОСТАВА С ПОМОЩЬЮ СУХОГО МЕТОДА ОБОГАЩЕНИЯ | 2007 |

|

RU2370326C2 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2277980C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСИЙ ТОНКОГО И ОСОБО ТОНКОГО ПОМОЛА | 1995 |

|

RU2074772C1 |

| Способ обогащения каолина | 1990 |

|

SU1808424A1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ГРАД СИМБИРСК ЮБИЛЕЙНОЕ" | 1996 |

|

RU2090597C1 |

Использование: технология обогащения каолина сухим способом. Технический результат - повышение эффективности процессов измельчения, сепарации и пылеулавливания. Сущность изобретения: способ включает операции сушки, измельчения, трехстадийной сепарации, осаждения и пылеулавливания. Запыленный технологический воздух, выходящий из операции осаждения тонкого продукта, полученного на стадии сепарации, частично направляют в эту же стадию, частично - в операцию измельчения. 1 ил.

Способ сухого обогащения каолина, включающий операции сушки, измельчения, трехстадийной сепарации, осаждения и пылеулавливания, отличающийся тем, что часть запыленного технологического воздуха из операции осаждения тонкого продукта, полученного на первой стадии сепарации, направляют в эту же стадию, а другую часть направляют на операцию измельчения.

| Способ обогащения каолина | 1990 |

|

SU1808424A1 |

| Способ обогащения каолина | 1981 |

|

SU988369A1 |

| Установка для сухого обогащения каолина | 1981 |

|

SU988370A1 |

| 1971 |

|

SU412164A1 | |

| Устройство для сухого обогащения каолина и других тонких материалов | 1941 |

|

SU63455A1 |

| GВ 1029466 А, 11.05.1966 | |||

| СПОСОБ УДЛИНЕНИЯ ОБСАДНЫХ КОЛОНН В СКВАЖИНЕ | 2004 |

|

RU2259458C1 |

Авторы

Даты

2002-08-20—Публикация

2000-11-13—Подача