Изобретение относится к турбостроению, а именно к лопаточным (неподвижным или вращающимся) решеткам турбомашины.

Известна лопаточная решетка турбомашины, имеющая лопатки одинакового профиля, установленная с постоянным по окружности шагом, с ограничивающими лопатки поверхностями и образующие с ними рабочие каналы (Авторское свидетельство СССР 877086, F 01 D 5/14, 1979 г.).

Наиболее близким к предлагаемому решению является лопаточная решетка осевой турбомашины, в которой лопатка выступом входит в кольцевой паз бандажа, а цилиндрическим хвостовиком - в радиальное сверление ротора (Авторское свидетельство СССР 164886, F 01 D 5/00, 1963 г.).

Недостатком этих конструкций является сложность изготовления криволинейных лопаток, необходимость их индивидуального изготовления и базирования в радиальном направлении. Это делает невозможным изготовление лопаток в один размер и одинакового для всех лопаток точного базирования в радиальном направлении, что приводит к необходимости последующей баллансировки и удорожанию турбомашины.

Проблемами, решаемыми данным изобретением, являются упрощение конструкции, повышение технологичности и точности изготовления лопаточной решетки, а также снижение себестоимости турбомашины.

Указанные технические проблемы решаются тем, что лопаточная решетка турбомашины, включающая обод, бандаж и лопатки одинакового профиля, установленные с постоянным по окружности шагом и образующие с внутренней поверхностью бандажа и внешней поверхностью обода рабочие каналы, снабжена дополнительными кольцами, размещенными в расточках обода соосно с ним, а лопатки имеют плоскую форму и размещены между бандажом и дополнительными кольцами в пазах обода под углом к его оси и сопряжены с внутренней поверхностью бандажа и внешней поверхностью дополнительных колец, причем образующие поверхностей лопаток, находящихся в сопряжении с поверхностями бандажа и дополнительных колец соответствуют линиям пересечения поверхностей бандажа и дополнительных колец с плоскостями, расположенными под углом, соответствующим углу между лопатками и осью обода, а внутренняя поверхность бандажа и внешняя поверхность обода выполнены в зависимости от необходимого изменения величины проходного сечения рабочих каналов вдоль их оси.

Заявленное устройство поясняется чертежами, где изображено

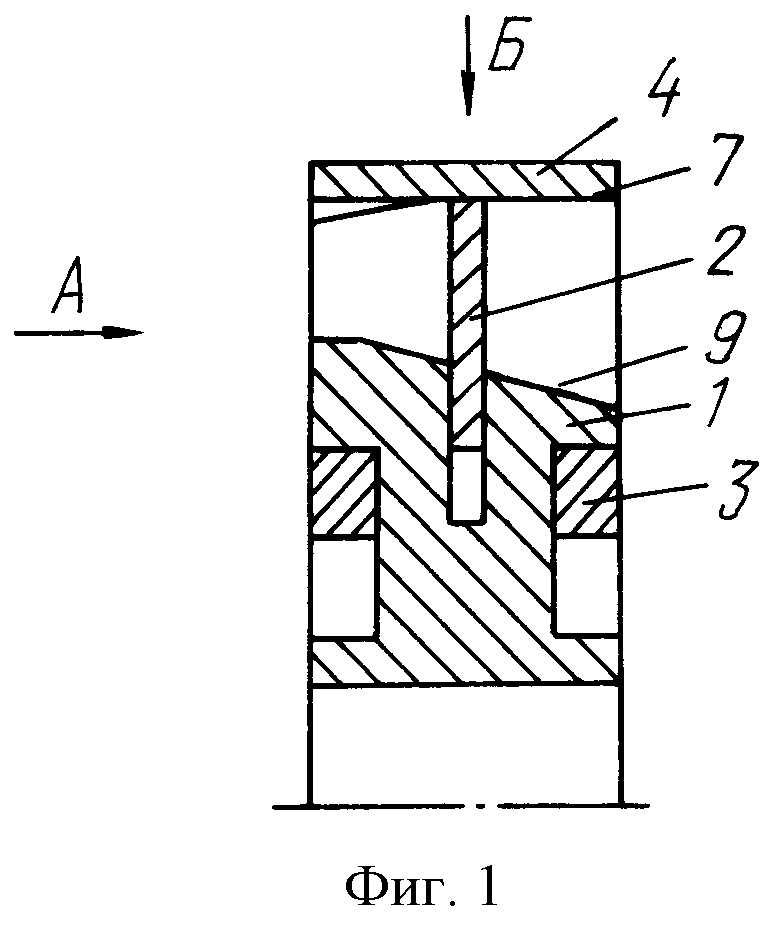

Фиг.1 - разрез вдоль оси обода лопаточной решетки турбомашины.

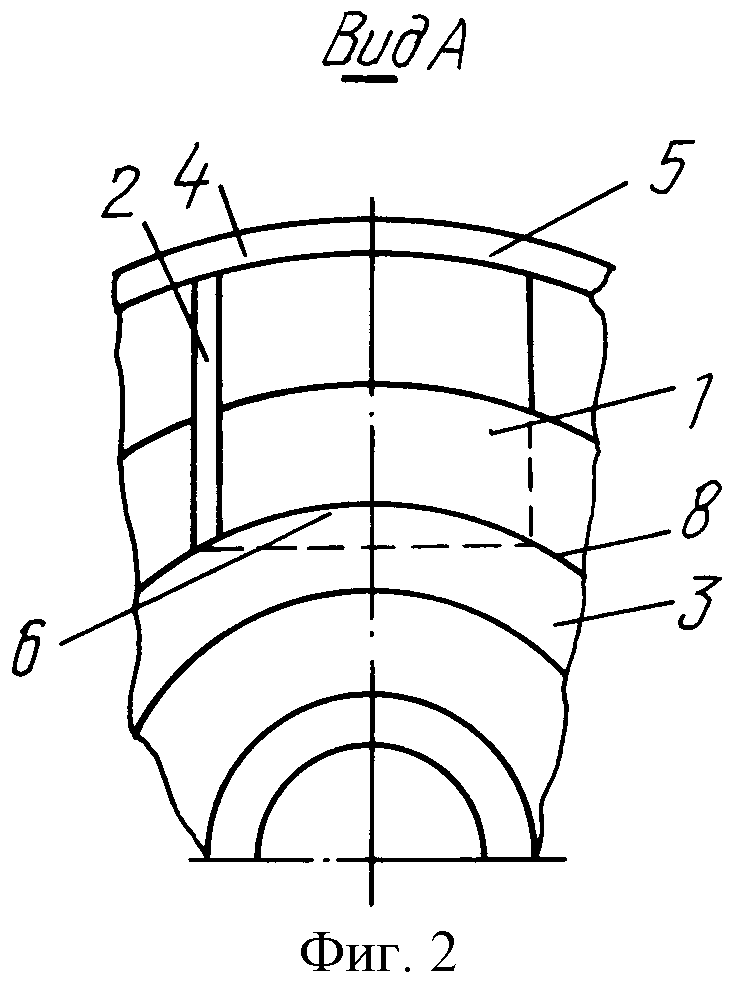

Фиг.2 - вид А на фиг. 1.

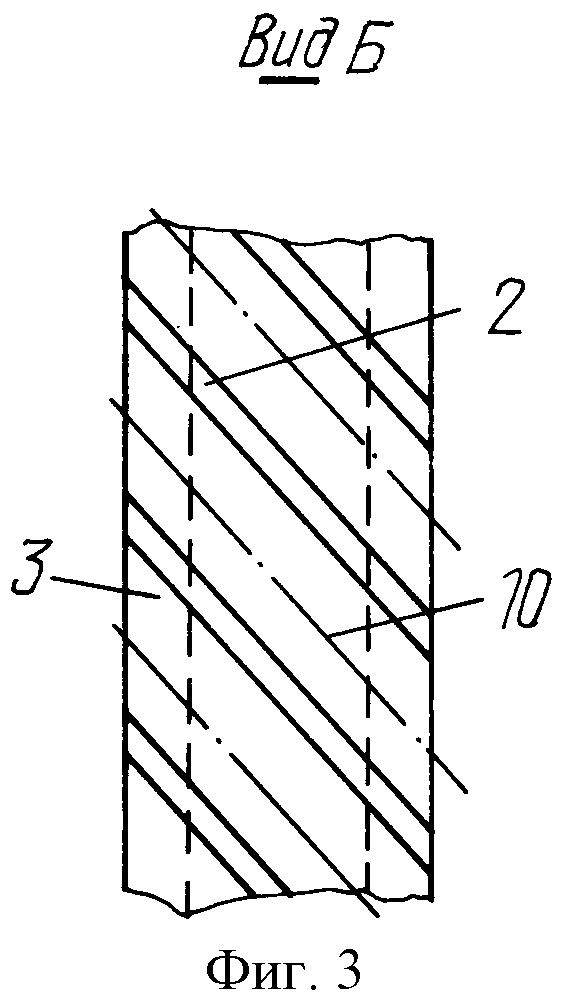

Фиг.3 - вид Б на фиг. 1 без бандажа.

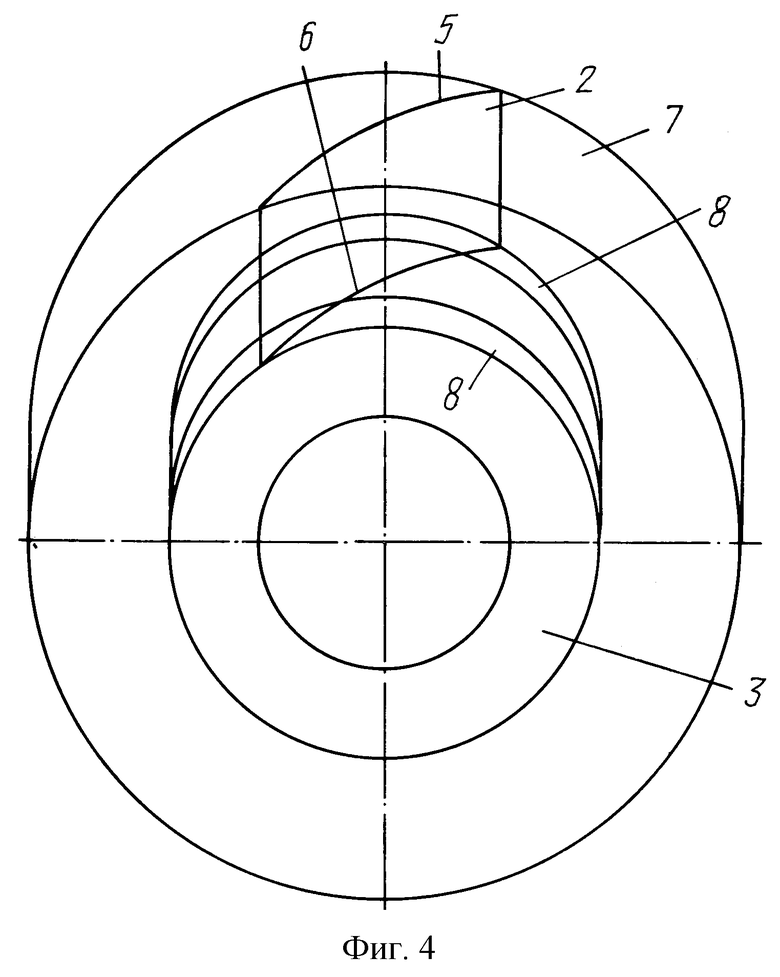

Фиг. 4 - пространственное изображение сопряжения лопаток с дополнительными кольцами и бандажом.

Лопаточная решетка турбомашины состоит из обода 1, в пазах которого под расчетным углом к его оси и постоянным по окружности шагом размещены плоские лопатки 2. Положение лопаток 2 в радиальном направлении определяется дополнительными кольцами 3, размещенными в расточках обода 1 соосно с ним, и фиксируются в этом направлении бандажом 4. Образующие поверхностей 5 и 6 лопаток 2 соответствуют линиям пересечения внутренней поверхности 7 бандажа 4 и внешней поверхности дополнительных колец 3 с плоскостями, расположенными под углом к оси обода, равным углу наклона лопаток 2 к оси обода 1. Боковые поверхности лопаток 2, наружная поверхность 9 обода 1 и внутренняя поверхность 7 бандажа 4 образуют рабочие каналы. Формы поверхностей 7 и 9 выполнены в зависимости от необходимого изменения величины проходного сечения рабочих каналов вдоль их осей 10.

Лопаточная решетка турбомашины работает следующим образом.

В процессе работы турбомашины рабочее тело протекает через рабочие каналы лопаточной решетки и изменяет свою скорость, давление и температуру в соответствии с изменением величины проходного сечения рабочего канала.

При вращающении решетки возникают центробежные силы, которые действуют на лопатки 2. А так как все лопатки 2 находятся в контакте с дополнительными кольцами 3, жестко зафиксированными в ободе 1 в радиальном направлении, и прижимаются к дополнительным кольцам 3 бандажом 4, то лопатки 2 тоже жестко зафиксированы относительно обода 1 в радиальном направлении. Таким образом, центробежные силы воспринимаются бандажом 4. Окружные усилия, возникающие при прохождении газового потока через рабочие каналы лопаточной решетки турбомашины и создающие момент сопротивления на валу турбины при использовании ее в компрессоре или активный момент при использовании ее в расширительной машине, воспринимаются боковыми поверхностями пазов обода 1.

Плоская форма лопаток 2 значительно упрощает их изготовление и делает возможным обрабатывать их в пакете в один размер, а так как дополнительные кольца 3 являются общей базой для всех лопаток и обеспечивают одинаковую для всех лопаток точную базировку в радиальном направлении, то балансировка становится необязательной.

Все это существенно упрощает конструкцию решетки, повышает ее технологичность и точность изготовления и снижает себестоимость турбомашины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ДЛЯ ОТБОРА РАБОЧЕЙ ТЕКУЧЕЙ СРЕДЫ ОТ ВНУТРЕННЕГО ОБЪЕМА ТУРБОМАШИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКУЮ СИСТЕМУ | 2012 |

|

RU2567524C2 |

| Осевой многоступенчатый компрессор с впрыском воды в его проточную часть | 2020 |

|

RU2757150C1 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565140C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| Рабочее колесо седьмой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630923C1 |

| Ротор турбины низкого давления (ТНД) газотурбинного двигателя (варианты), узел соединения вала ротора с диском ТНД, тракт воздушного охлаждения ротора ТНД и аппарат подачи воздуха на охлаждение лопаток ротора ТНД | 2018 |

|

RU2684355C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСХОДА ВОЗДУХА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246045C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

Лопаточная решетка турбомашины включает в себя обод, бандаж и лопатки одинакового профиля, установленные с постоянным по окружности шагом и образующие с внутренней поверхностью бандажа и внешней поверхностью обода рабочие каналы. Лопаточная решетка снабжена дополнительными кольцами, размещенными в расточках обода соосно с ним. Лопатки имеют плоскую форму и размещены между бандажом и дополнительными кольцами в пазах обода под углом к его оси и сопряжены с внутренней поверхностью бандажа и внешней поверхностью дополнительных колец. Образующие поверхностей лопаток, находящихся в сопряжении с поверхностями бандажа и дополнительных колец, соответствуют линиям пересечения поверхностей бандажа и дополнительных колец с плоскостями, расположенными под углом, соответствующим углу между лопатками и осью обода. Внутренняя поверхность бандажа и внешняя поверхность обода выполнены в зависимости от необходимого изменения величины проходного сечения рабочих каналов вдоль их оси. Изобретение повышает технологичность и точность изготовления и снижает себестоимость турбомашины. 4 ил.

Лопаточная решетка турбомашины, включающая обод, бандаж и лопатки одинакового профиля, установленные с постоянным по окружности шагом и образующие с внутренней поверхностью бандажа и внешней поверхностью обода рабочие каналы, отличающаяся тем, что она снабжена дополнительными кольцами, размещенными в расточках обода соосно с ним, а лопатки имеют плоскую форму и размещены между бандажом и дополнительными кольцами в пазах обода под углом к его оси и сопряжены с внутренней поверхностью бандажа и внешней поверхностью дополнительных колец, причем образующие поверхностей лопаток, находящихся в сопряжении с поверхностями бандажа и дополнительных колец, соответствуют линиям пересечения поверхностей бандажа и дополнительных колец с плоскостями, расположенными под углом, соответствующим углу между лопатками и осью обода, а внутренняя поверхность бандажа и внешняя поверхность обода выполнены в зависимости от необходимого изменения величины проходного сечения рабочих каналов вдоль их оси.

| КРЕПЛЕНИЕ РАБОЧЕЙ ЛОПАТКИ ОСЕВЫХ ТУРБОМАШИН | 0 |

|

SU164886A1 |

| Реактивная паровая турбина | 1927 |

|

SU9803A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНОГО КЛАСТЕРА МОНОДИСПЕРСНЫХ КАПЕЛЬ ЗАДАННОГО РАЗМЕРА | 2022 |

|

RU2795373C1 |

| US 5299914 A, 05.04.1994 | |||

| Двухстороннее радиально-осевое рабочее колесо турбомашины | 1981 |

|

SU962664A1 |

| СПОСОБ ОЦЕНКИ ГЕНОТОКСИЧНОСТИ ВОДНЫХ СРЕД | 2011 |

|

RU2491546C2 |

| Микропрограммное устройство с контролем | 1984 |

|

SU1208556A1 |

Авторы

Даты

2002-08-20—Публикация

2000-06-30—Подача