Изобретение относится к области техники, предназначенной для измельчения материалов, в частности для тонкого и сверхтонкого помола, например пигментов.

Известна, например, помольная камера, содержащая емкость с противоположно направленными входными отверстиями для инжекторов и выходное отверстие [1].

Помольная камера такого типа характеризуется большими затратами электроэнергии на обработку материалов вследствие неэффективного использования помольной камеры и забивания части ее полезного объема готовым продуктом.

Известна конструкция помольно-реакционной камеры струйного аппарата, выбранной в качестве прототипа, содержащая емкость с противоположно направленными входными отверстиями для инжекторов и выходное отверстие, имеющее форму многоугольника, площадь которого составляет 20-90% площади наибольшего сечения емкости, параллельного входному отверстию [2].

Недостатком этой камеры является невысокая эффективность процесса измельчения вследствие недостаточной интенсивности взаимодействия частиц измельчаемого материала в помольной камере, которая обусловлена ее большим разрежением. Частицы материала практически не задерживаются в зоне измельчения, при этом часть из них без столкновения отводится на сепарацию, что влечет за собой снижение тонины помола готового продукта и, как следствие, возрастание кратности циклов измельчения материала.

Изобретение направлено на повышение эффективности процесса измельчения в противоточной помольной камере струйной мельницы за счет подбора наименьшего аэродинамического сопротивления потоку готового продукта, выходящего из камеры, с одновременным обеспечением повышенной интенсивности взаимодействия частиц измельчаемого материала в помольной камере.

Это достигается тем, что в противоточной помольной камере струйной мельницы, содержащей емкость с противоположно направленными входными отверстиями для установки инжекторов, инжекторы, имеющие разгонные трубки, соосно введенные в помольную камеру, и выходное отверстие, согласно предлагаемому решению выполнено второе выходное отверстие, расположенное диаметрально противоположно первому, при этом оба отверстия имеют щелевидный профиль с симметричными относительно горизонтальной оси камеры закруглениями и выполнены в центральной части корпуса помольной камеры, а присоединяемые к ним при помощи прижимного устройства отводные цилиндрические патрубки, суммарная площадь поперечных сечений меньшего внутреннего диаметра которых составляет до 1,5 единиц площади наибольшего поперечного сечения емкости, жестко прикреплены к обжимным сегментам, плотно прилегающим к эластичным прокладкам, огибающим по внешней поверхности корпус помольной камеры в местах выходных отверстий, при этом отводные цилиндрические патрубки, обжимные сегменты, имеющие отверстия, совмещенные с отверстиями отводных цилиндрических патрубков, и эластичные прокладки, имеющие отверстия, совмещенные с отверстиями обжимных сегментов, выполнены с возможностью совместного перемещения по внешней поверхности корпуса помольной камеры в местах выходных отверстий, одновременно вверх или вниз от горизонтальной оси камеры.

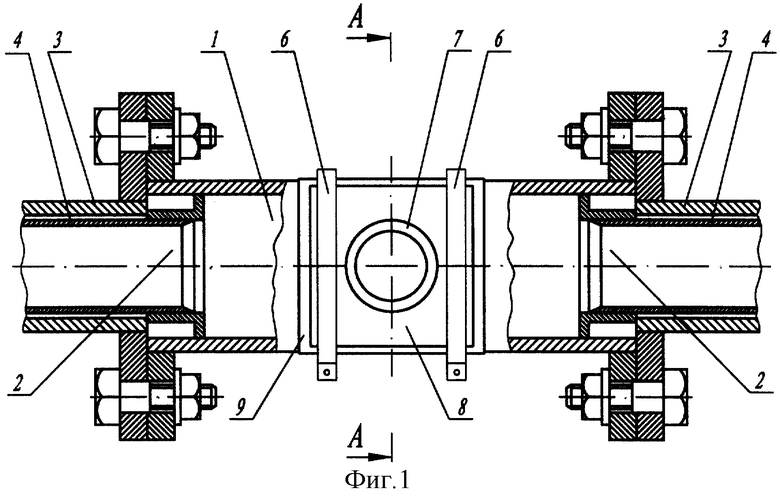

При совместном перемещении отводных цилиндрических патрубков, обжимных сегментов и эластичных прокладок, одновременно вверх или вниз от горизонтальной оси камеры на угол поворота ϕ, образованный горизонтальной осью помольной камеры и осью отводного цилиндрического патрубка, изменяется угол отвода готового продукта из помольной камеры α, образованный вертикальной осью помольной камеры и осью отводного цилиндрического патрубка. Изменение угла отвода готового продукта из помольной камеры α, позволяет подобрать, в зависимости от свойств измельчаемого материала, наименьшее аэродинамическое сопротивление потоку готового продукта, выходящего из камеры, и тем самым отводить его из зоны измельчения с наименьшими затратами энергии, одновременно обеспечив в помольной камере повышенную интенсивность взаимодействия частиц измельчаемого материала, что способствует увеличению эффективности процесса измельчения.

Сопоставительный анализ с прототипом показывает, что заявляемая конструкция противоточной помольной камеры струйной мельницы отличается тем, что камера содержит второе выходное отверстие, расположенное диаметрально противоположно первому, при этом оба отверстия имеют щелевидный профиль с симметричными относительно горизонтальной оси камеры закруглениями и выполнены в центральной части корпуса помольной камеры, а присоединяемые к ним при помощи прижимного устройства отводные цилиндрические патрубки, суммарная площадь поперечных сечений внутреннего диаметра которых составляет до 1,5 единиц площади наибольшего поперечного сечения емкости, жестко прикреплены к обжимным сегментам, плотно прилегающим к эластичным прокладкам, огибающим по внешней поверхности корпус помольной камеры в местах выходных отверстий, при этом отводные цилиндрические патрубки, обжимные сегменты, имеющие отверстия, совмещенные с отверстиями отводных цилиндрических патрубков, и эластичные прокладки, имеющие отверстия, совмещенные с отверстиями обжимных сегментов, выполнены с возможностью совместного перемещения по внешней поверхности корпуса помольной камеры в местах выходных отверстий, одновременно вверх или вниз от горизонтальной оси камеры.

Таким образом, заявляемая конструкция противоточной помольной камеры струйной мельницы соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить наличие выходных отверстий, имеющих щелевидный профиль с симметричными закруглениями и присоединяемых к отверстиям отводных цилиндрических патрубков, выполненных с возможностью перемещения по внешней поверхности корпуса в местах выходных отверстий, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

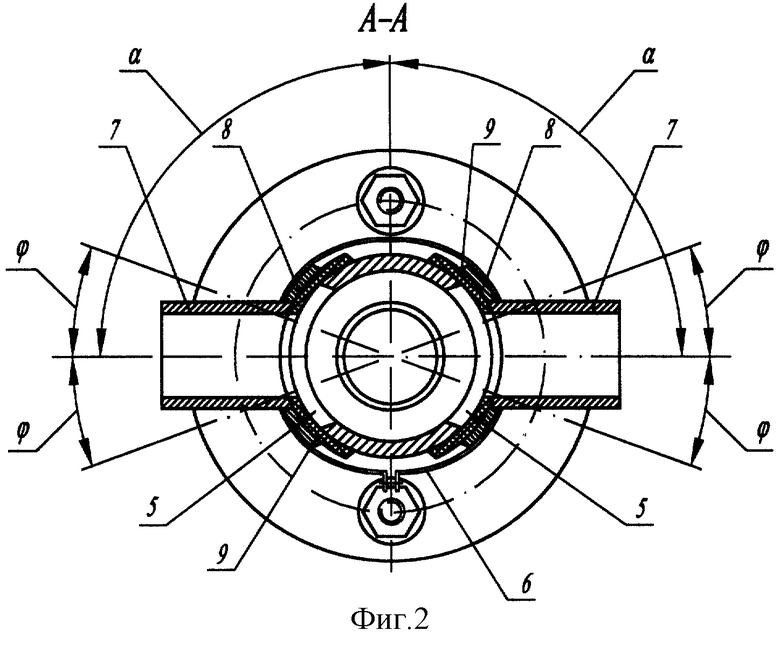

Изобретение поясняется чертежом, содержащим две фигуры: фиг.1 - общий вид противоточной помольной камеры струйной мельницы; фиг.2 - разрез А-А на фиг.1.

Противоточная помольная камера струйной мельницы содержит емкость 1 с противоположно направленными входными отверстиями 2 для установки инжекторов, инжекторы 3, имеющие разгонные трубки 4, соосно введенные в помольную камеру, выходные отверстия 5, расположенные диаметрально противоположно друг другу, при этом оба отверстия имеют щелевидный профиль с симметричными относительно горизонтальной оси камеры закруглениями и выполнены в центральной части корпуса помольной камеры, а присоединяемые к ним при помощи прижимного устройства 6 отводные цилиндрические патрубки 7, суммарная площадь поперечных сечений внутреннего диаметра которых составляет до 1,5 единиц площади наибольшего поперечного сечения емкости 1, жестко прикреплены к обжимным сегментам 8, плотно прилегающим к эластичным прокладкам 9, огибающим по внешней поверхности корпус помольной камеры в местах выходных отверстий 5. Отводные цилиндрические патрубки 7, обжимные сегменты 8, имеющие отверстия, совмещенные с отверстиями отводных цилиндрических патрубков 7, и эластичные прокладки 9, имеющие отверстия, совмещенные с отверстиями обжимных сегментов 8, выполнены с возможностью совместного перемещения по внешней поверхности корпуса помольной камеры в местах выходных отверстий, одновременно вверх или вниз от горизонтальной оси камеры.

Работа противоточной помольной камеры струйной мельницы осуществляется в следующем порядке. Из соосно введенных в помольную камеру разгонных трубок 4, инжекторов 3, закрепленных встречно по отношению друг к другу во входных отверстиях 2, истекает высокоскоростной поток с частицами исходного материала, попадает в емкость 1 камеры, где за счет соударения и трения с частицами материала, движущимися во встречном потоке, происходит измельчение материала. Поток готового продукта отводится из камеры в отводные цилиндрические патрубки 7 через выполненные в центральной части корпуса помольной камеры и расположенные диаметрально противоположно друг другу выходные отверстия 5, имеющие щелевидный профиль с симметричными относительно горизонтальной оси камеры закруглениями. Ширина закруглений выходных отверстий 5 в нашем случае равна внутреннему диаметру присоединяемых к ним отводных цилиндрических патрубков 7. Как показали эксперименты, наибольшая интенсивность взаимодействия частиц в противоточной помольной камере достигается при использовании отводных цилиндрических патрубков 7, суммарная площадь поперечных сечений внутреннего диаметра которых составляет до 1,5 единиц площади наибольшего поперечного сечения емкости 1. В нашем случае суммарная площадь поперечных сечений внутреннего диаметра отводных цилиндрических патрубков 7, присоединяемых к выходным отверстиям 5, составляет 1,25 единиц. Концы отводных цилиндрических патрубков 7, имеющие пазы, радиус которых больше внешнего радиуса корпуса помольной камеры на величину толщины эластичной прокладки 9, совмещены с отверстиями обжимных сегментов 8, диаметр этих отверстий равен внешнему диаметру отводных цилиндрических патрубков 7, а сами патрубки и сегменты жестко соединены друг с другом, например при помощи сварки. Каждый из обжимных сегментов 8, в поперечном сечении представляющий собой, например, сектор кругового кольца, меньший радиус которого равен радиусу паза отводного цилиндрического патрубка 7, плотно прилегает к эластичным прокладкам 9, облегающим по внешней поверхности корпус помольной камеры в местах выходных отверстий 5. В прокладках 9 проделаны отверстия диаметром, равным внутреннему диаметру отводных цилиндрических патрубков 7. Отводные цилиндрические патрубки 7 присоединяются к выходным отверстиям 5 симметрично относительно вертикальной оси камеры при помощи прижимного устройства 6, выполненного, например, в виде двух хомутов стандартной конструкции. Выходящий из отводных цилиндрических патрубков 7 поток готового продукта направляется на сепарацию и далее на осаждение или на повторное измельчение. При переналадке, ослабив прижимное устройство 6, форма выходных отверстий 5 позволяет при совместном перемещении вручную, одновременно вверх или вниз от горизонтальной оси камеры на угол поворота ϕ, отводных цилиндрических патрубков 7, обжимных сегментов 8 и эластичных прокладок 9, изменять угол отвода готового продукта из помольной камеры α, образованный вертикальной осью помольной камеры и осью отводного цилиндрического патрубка. Изменение угла отвода готового продукта из помольной камеры α дает возможность подобрать, в зависимости от свойств измельчаемого материала, наименьшее аэродинамическое сопротивление потоку готового продукта, выходящего из камеры, и тем самым отводить его из зоны измельчения с наименьшими затратами энергии, одновременно обеспечив в помольной камере повышенную интенсивность взаимодействия частиц измельчаемого материала, что способствует увеличению эффективности процесса измельчения. Угол поворота ϕ, совместным перемещением на который отводных цилиндрических патрубков, обжимных сегментов и эластичных прокладок, одновременно вверх или вниз от горизонтальной оси камеры по внешней поверхности корпуса, удавалось подобрать наименьшее аэродинамическое сопротивление потоку готового продукта составил не более 15o, для всех исследуемых значений суммарной площади поперечных сечений внутреннего диаметра отводных цилиндрических патрубков. В нашем случае угол поворота ϕ равен нулю, т.е. оси патрубков совпадают с горизонтальной осью помольной камеры, а величина угла отвода готового продукта α для каждого отводного цилиндрического патрубка соответственно составляет 90o. Размер эластичных прокладок 9 выбирается таким образом, чтобы они перекрывали нерабочую часть выходных отверстий 5 при их перемещении в пределах угла поворота ϕ.

Применение противоточной помольной камеры струйной мельницы такой конструкции позволяет, при совместном перемещении отводных цилиндрических патрубков, обжимных сегментов и эластичных прокладок, одновременно вверх или вниз от горизонтальной оси камеры по внешней поверхности корпуса на угол поворота ϕ, изменять угол отвода готового продукта из помольной камеры α, образованный вертикальной осью помольной камеры и осью каждого отводного цилиндрического патрубка, и тем самым подобрать, в зависимости от свойств измельчаемого материала, наименьшее аэродинамическое сопротивление потоку готового продукта, выходящего из камеры, отводя его из зоны измельчения с наименьшими затратами энергии, одновременно обеспечив в помольной камере повышенную интенсивность взаимодействия частиц измельчаемого материала, что способствует увеличению эффективности процесса измельчения за счет увеличения производительности до 15% и снижения удельного расхода энергоносителя до 10%, по сравнению с традиционными помольными камерами.

Литература

1. Акунов Б.И. Струйные мельницы. М.: Машгиз, 1962, с.III.

2. Авторское свидетельство 886984, МПК В 02 С 19/06, опубл. 07.12.81, бюл. 45, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА | 2000 |

|

RU2188077C2 |

| ИМПУЛЬСНАЯ ВЗРЫВОСТРУЙНАЯ МЕЛЬНИЦА | 1998 |

|

RU2154533C1 |

| УСТРОЙСТВО ДЛЯ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2199397C2 |

| ВИХРЕАКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2226432C1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2168361C2 |

| ЦЕНТРОБЕЖНЫЙ ОТБОЙНО-ВИХРЕВОЙ СЕПАРАТОР | 1996 |

|

RU2123392C1 |

| СТРУЙНАЯ МЕЛЬНИЦА | 1991 |

|

RU2036729C1 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2187043C1 |

Изобретение относится к технике, предназначенной для измельчения материалов, в частности для тонкого и сверхтонкого помола, например пигментов. Техническим результатом является повышение эффективности процесса измельчения за счет организации наименьшего аэродинамического сопротивления потоку готового продукта, выходящего из камеры, с одновременным обеспечением повышенной интенсивности взаимодействия частиц измельчаемого материала. Для этого камера содержит емкость с противоположно направленными входными отверстиями для установки инжекторов. Инжекторы имеют разгонные трубки, соосно введенные в помольную камеру, и выходные отверстия, расположенные диаметрально противоположно друг другу. Оба выходных отверстия имеют щелевидный профиль с симметричными относительно горизонтальной оси камеры закруглениями и выполнены в центральной части корпуса помольной камеры. Присоединяемые к ним при помощи прижимного устройства отводные цилиндрические патрубки, суммарная площадь поперечных сечений внутреннего диаметра которых составляет до 1,5 единиц площади наибольшего поперечного сечения емкости, жестко прикреплены к обжимным сегментам, плотно прилегающим к эластичным прокладкам, огибающим по внешней поверхности корпус помольной камеры в местах выходных отверстий. Отводные цилиндрические патрубки, обжимные сегменты, имеющие отверстия, совмещенные с отверстиями отводных цилиндрических патрубков, и эластичные прокладки, имеющие отверстия, совмещенные с отверстиями обжимных сегментов, выполнены с возможностью совместного перемещения по внешней поверхности корпуса помольной камеры в местах выходных отверстий, одновременно вверх и вниз от горизонтальной оси камеры. 2 ил.

Противоточная помольная камера струйной мельницы, содержащая емкость с противоположно направленными входными отверстиями для установки инжекторов, инжекторы, имеющие разгонные трубки, соосно введенные в помольную камеру, и выходное отверстие, отличающаяся тем, что камера содержит второе выходное отверстие, расположенное диаметрально противоположно первому, при этом оба отверстия имеют щелевидный профиль с симметричными относительно горизонтальной оси камеры закруглениями и выполнены в центральной части корпуса помольной камеры, а присоединяемые к ним при помощи прижимного устройства отводные цилиндрические патрубки, суммарная площадь поперечных сечений внутреннего диаметра которых составляет до 1,5 единиц площади наибольшего поперечного сечения емкости, жестко прикреплены к обжимным сегментам, плотно прилегающим к эластичным прокладкам, огибающим по внешней поверхности корпус помольной камеры в местах выходных отверстий, при этом отводные цилиндрические патрубки, обжимные сегменты, имеющие отверстия, совмещенные с отверстиями отводных цилиндрических патрубков, и эластичные прокладки, имеющие отверстия, совмещенные с отверстиями обжимных сегментов, выполнены с возможностью совместного перемещения по внешней поверхности корпуса помольной камеры в местах выходных отверстий одновременно вверх или вниз от горизонтальной оси камеры.

| Помольно-реакционная камера струйного аппарата | 1979 |

|

SU886984A1 |

| Струйная противоточная мельница | 1984 |

|

SU1248658A1 |

| ИМПУЛЬСНАЯ ВЗРЫВОСТРУЙНАЯ МЕЛЬНИЦА | 1998 |

|

RU2154533C1 |

| СТРУЙНАЯ МЕЛЬНИЦА | 1991 |

|

RU2036729C1 |

| US 3602439 А, 31.08.1971 | |||

| МОСТ ИЗ ПОПЕРЕЧНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2329350C1 |

Авторы

Даты

2002-08-27—Публикация

2001-04-20—Подача