Изобретение относится к области техники, предназначенной для измельчения материалов, в частности для тонкого и сверхтонкого помола, например, пигментов.

Известна, например, противоточная струйная мельница, включающая загрузочные узлы, сопла для подачи энергоносителя, разгонные трубки цилиндрической формы, соосно введенные в помольную камеру, которая имеет патрубок пылеуноса для вывода измельчаемого материала на сепарацию [1].

В мельнице такого типа процесс измельчения протекает недостаточно эффективно, потому что происходит рассеивание потока материала на входе в помольную камеру.

Известна конструкция противоточной струйной мельницы, выбранной в качестве прототипа, включающая смесительные камеры, состоящие из бункеров исходного материала и питателей, инжекторы, осевые сопла основного энергоносителя, разгонные трубки, снабженные со стороны входа материала дополнительными соплами, оси которых составляют острый угол с продольной и поперечной осями разгонных трубок, основной и дополнительный воздуховоды и противоточную помольную камеру [2].

Недостатком известной конструкции является невысокая эффективность процесса измельчения вследствие рассеивания потока материала на входе в помольную камеру и повышенного износа рабочих поверхностей противоточной помольной камеры.

Изобретение направлено на повышение эффективности процесса измельчения в противоточной струйной мельнице за счет достижения повышенной концентрации потока в ограниченном объеме на входе в противоточную помольную камеру.

Это достигается тем, что в противоточной струйной мельнице, содержащей бункеры исходного материала, в которые встроены осевые сопла инжекторов для подачи основного энергоносителя, соединенные с основным воздуховодом, входящие в разгонные трубки, соосно введенные в противоточную помольную камеру, согласно предлагаемому решению коаксиально разгонным трубкам расположены подпорные патрубки со встроенными соплами для подачи дополнительного энергоносителя, с зазором, образующим канал внешней поверхностью разгонных трубок и внутренней поверхностью подпорных патрубков, сопла которых соединены с дополнительным воздуховодом, при этом подпорные патрубки на входе в противоточную помольную камеру снабжены обжимными насадками, каждая из которых выполнена в виде усеченного конуса с кольцевыми элементами на меньшем и большем основаниях для жесткого закрепления на подпорном патрубке, внешняя поверхность кольцевого элемента на меньшем основании опирается по периметру на внутреннюю поверхность противоточной помольной камеры, а конусность внутренней поверхности каждой обжимной насадки составляет 0,3-0,45.

Это позволяет, за счет обжатия основного потока материала дополнительным энергоносителем в конусной части, создать повышенную концентрацию потока в ограниченном объеме и увеличить скорость частиц материала на входе в противоточную помольную камеру, что способствует увеличению эффективности измельчения.

Сопоставительный анализ с прототипом показывает, что заявляемая конструкция противоточной струйной мельницы отличается тем, что в мельнице коаксиально разгонным трубкам расположены подпорные патрубки со встроенными соплами для подачи дополнительного энергоносителя, с зазором, образующим канал внешней поверхностью разгонных трубок и внутренней поверхностью подпорных патрубков, сопла которых соединены с дополнительным воздуховодом, при этом подпорные патрубки на входе в противоточную помольную камеру снабжены обжимными насадками, каждая из которых выполнена в виде усеченного конуса с кольцевым элементом на меньшем основании и с кольцевым элементом на большем основании для жесткого закрепления на подпорном патрубке, внешняя поверхность кольцевого элемента на меньшем основании опирается по периметру на внутреннюю поверхность противоточной помольной камеры, конусность каждой обжимной насадки составляет 0,3-0,45.

Таким образом, заявляемая конструкция противоточной струйной мельницы соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить наличие подпорных патрубков со встроенными в них соплами, расположенных коаксиально разгонным трубкам с зазором и снабженных обжимными насадками предлагаемой конструкции, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

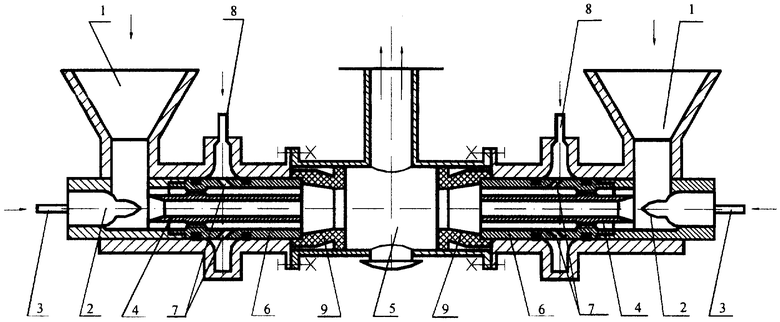

На чертеже представлен общий вид противоточной струйной мельницы.

Противоточная струйная мельница содержит бункеры 1 исходного материала, в которые встроены осевые сопла 2 инжекторов для подачи основного энергоносителя, соединенные с основным воздуховодом 3, входящие в разгонные трубки 4, соосно введенные в противоточную помольную камеру 5. Коаксиально разгонным трубкам 4 расположены подпорные патрубки 6 со встроенными соплами 7 для подачи дополнительного энергоносителя, с зазором, образующим канал внешней поверхностью разгонных трубок и внутренней поверхностью подпорных патрубков, сопла которых соединены с дополнительным воздуховодом 8, при этом подпорные патрубки 6 на входе в противоточную помольную камеру 5 снабжены обжимными насадками 9, каждая из которых выполнена в виде усеченного конуса с кольцевым элементом на меньшем основании и с кольцевым элементом на большем основании для жесткого закрепления на подпорном патрубке 6, внешняя поверхность кольцевого элемента на меньшем основании опирается по периметру на внутреннюю поверхность противоточной помольной камеры 5, конусность каждой обжимной насадки 9 составляет 0,3-0,45.

Работа установки осуществляется в следующем порядке. Из бункеров 1 происходит подача исходного материала, который захватывается истекающим из сопл 2 основным энергоносителем, подаваемым из воздуховодов 3, и направляется в разгонные трубки 4. Увлекаемые потоком основного энергоносителя частицы исходного материала разгоняются вдоль разгонных трубок 4. Одновременно с этим дополнительный энергоноситель, поступающий из дополнительных воздуховодов 8 в сопла 7, попадает в каналы, образованные внутренней поверхностью подпорных патрубков 6 и внешней поверхностью разгонных трубок 4. Сопла могут быть встроены под любым углом, но наиболее оптимальным расположением сопл 7 к горизонтальной оси является угол в пределах 30-90o, в нашем случае он составляет 45o, а величину зазора, образованного внутренней поверхностью подпорных патрубков 6 и внешней поверхностью разгонных трубок 4, обеспечивающую эффективное измельчение, рекомендуется выбирать в пределах 0,1-0,35 от внутреннего диаметра разгонной трубки, в нашем случае она равна 0,2 внутреннего диаметра разгонной трубки. На входе в противоточную помольную камеру 5 подпорные патрубки 6 снабжены обжимными насадками 9, внутри которых происходит соединение двух потоков: потока основного энергоносителя с частицами исходного материала, выходящего из разгонных трубок 4, и потока дополнительного энергоносителя, выходящего из каналов. При этом поток дополнительного энергоносителя обжимает основной двухфазный поток, придавая ему повышенную концентрацию в ограниченном объеме и увеличивая скорость частиц исходного материала на входе в противоточную помольную камеру 5. Частицы материала, двигаясь в потоке с большой скоростью, выбрасываются в противоточную помольную камеру 5, где в результате соударения и трения с частицами материала, движущимися во встречном потоке, удара о торцевые поверхности кольцевых элементов на меньших основаниях обжимных насадок 9, выполняющих роль отбойных плит, происходит измельчение материала. Измельченный материал, подхваченный потоком воздуха, поступает на сепарацию и далее на осаждение или на повторное измельчение. Как показали эксперименты, наиболее оптимальному режиму работы противоточной струйной мельницы удовлетворяют обжимные насадки, конусность которых находится в пределах 0,3-0,45. В предлагаемой установке конусность обжимных насадок составляет 0,4.

Применение мельницы такой конструкции позволяет, расположив коаксиально разгонным трубкам подпорные патрубки со встроенными соплами для подачи дополнительного энергоносителя, с зазором, образующим канал внешней поверхностью разгонных трубок и внутренней поверхностью подпорных патрубков, при этом жестко закрепив на концах подпорных патрубков, входящих в противоточную помольную камеру, обжимные насадки, выполненные предложенным образом, за счет обжатия основного потока материала дополнительным энергоносителем в обжимной насадке создать повышенную концентрацию потока в ограниченном объеме и увеличить скорость частиц материала на входе в противоточную помольную камеру, что существенно повышает эффективность процесса измельчения за счет увеличения удельной поверхности получаемых порошков в 1,3 раза, снижения удельного расхода энергии до 10%, по сравнению с традиционными струйными мельницами.

Источники источники

1. Акунов В. И. Струйные мельницы. М.: Машгиз, 1962, с. 111.

2. Патент РФ 1632494, МПК B 02 C 19/06, опубл. 07.03.91. БИ 9, 1991, с. 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНАЯ ПОМОЛЬНАЯ КАМЕРА СТРУЙНОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2188078C2 |

| ИМПУЛЬСНАЯ ВЗРЫВОСТРУЙНАЯ МЕЛЬНИЦА | 1998 |

|

RU2154533C1 |

| УСТРОЙСТВО ДЛЯ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2199397C2 |

| ВИХРЕАКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2226432C1 |

| ИЗМЕЛЬЧИТЕЛЬ КАМЕРНЫЙ | 2020 |

|

RU2747492C1 |

| СТРУЙНАЯ МЕЛЬНИЦА | 1991 |

|

RU2036729C1 |

| ЦЕНТРОБЕЖНЫЙ ОТБОЙНО-ВИХРЕВОЙ СЕПАРАТОР | 1996 |

|

RU2123392C1 |

| Помольный узел противоточной струйной мельницы | 1982 |

|

SU1144720A1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

Изобретение предназначено для измельчения материалов, в частности для тонкого и сверхтонкого помола. Противоточная струйная мельница содержит бункеры исходного материала, в которые встроены осевые сопла инжекторов для подачи основного энергоносителя, соединенные с основным воздуховодом, входящие в разгонные трубки, соосно введенные в противоточную помольную камеру. Коаксиально разгонным трубкам расположены подпорные патрубки со встроенными соплами для подачи дополнительного энергоносителя, с зазором, образующим канал внешней поверхностью разгонных трубок и внутренней поверхностью подпорных патрубков, сопла которых соединены с дополнительным воздуховодом, при этом подпорные патрубки на входе в помольную камеру снабжены обжимными насадками, каждая из которых играет роль отбойной плиты и выполнена в виде усеченного конуса с кольцевым элементом на меньшем основании и с кольцевым элементом на большем основании для жесткого закрепления на подпорном патрубке. Внешняя поверхность кольцевого элемента на меньшем основании опирается по периметру на внутреннюю поверхность помольной камеры. Изобретение позволяет повысить эффективность измельчения материалов. 1 ил.

Противоточная струйная мельница, содержащая бункеры исходного материала, в которые встроены осевые сопла инжекторов для подачи основного энергоносителя, соединенные с основным воздуховодом, входящие в разгонные трубки, соосно введенные в противоточную помольную камеру, дополнительные воздуховоды, отличающаяся тем, что коаксиально разгонным трубкам расположены подпорные патрубки со встроенными соплами для подачи дополнительного энергоносителя, с зазором, образующим канал внешней поверхностью разгонных трубок и внутренней поверхностью подпорных патрубков, сопла которых соединены с дополнительным воздуховодом, при этом подпорные патрубки на входе в помольную камеру снабжены обжимными насадками, каждая из которых выполнена в виде усеченного конуса с кольцевым элементом на меньшем основании и с кольцевым элементом на большем основании для жесткого закрепления на подпорном патрубке, внешняя поверхность кольцевого элемента на меньшем основании опирается по периметру на внутреннюю поверхность помольной камеры, конусность каждой обжимной насадки составляет 0,3-0,45.

| Струйная мельница | 1971 |

|

SU1632494A1 |

| Струйная мельница | 1989 |

|

SU1688917A1 |

| ЭЛЕКТРОРАЗРЯДНАЯ ДРОБИЛЬНАЯ КАМЕРА | 1990 |

|

SU1781893A1 |

| ПРОТИВОСТРУЙНАЯ МЕЛЬНИЦА | 1991 |

|

RU2026742C1 |

| СТРУЙНАЯ МЕЛЬНИЦА | 1991 |

|

RU2036729C1 |

| Устройство для эмиссионной вычислительной томографии | 1987 |

|

SU1404060A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ВЫКРУЖКИ ГРЕБНЯ КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2232096C2 |

| САМОВОССТАНАВЛИВАЮЩИЕСЯ ЦЕМЕНТЫ | 2011 |

|

RU2539054C2 |

Авторы

Даты

2002-08-27—Публикация

2000-11-16—Подача