Изобретение относится к обработке металлов давлением, в частности к технологии правки круглого проката, например труб.

Известен способ правки тонкостенных труб (см. SU, а.с. 1278055, М кл.3 В 21 D 3/02, БИ 47, 1986 г.), включающий знакопеременное сплющивание одновременно в нескольких равномерно расположенных по периметру радиальных сечениях и изгиб трубы в продольном направлении. Сущность изобретения заключается в том, что сплющивание трубы производят по предложенной зависимости до величины, при которой в материале возникают пластические деформации в пределах 0,45-0,52 толщины стенки трубы, что, по мнению авторов изобретения, не вызывает опасений потери устойчивости поперечного ее сечения от этого вида деформации. Изгиб трубы осуществляют в упругой зоне, например, по трапециевидной схеме, который задается из расчета создания максимальной упругой деформации в сечении трубы при продольном ее изгибе.

Недостатком описанного способа правки тонкостенных труб является: наличие достаточно длинных не выправленных концов проката при использовании гиперболоидных форм правильных валков, невысокое качество правки при непостоянной кривизне проката по ее длине, при которой необходимо изменять эксцентриситет в процессе правки, возможность появления микротрещин в прокате, так как в области контакта валков с трубой возникают участки концентрации напряжений, которые могут превысить предел прочности материала проката при многократных знакопеременных его изгибах.

Ближайшим по назначению и технической сущности к заявляемому техническому решению и выбранным авторами в качестве прототипа является способ правки круглого проката, изложенный в изобретении "Правильная машина" (см. SU, а.с. 927367, М кл.3 В 21 D 3/02, БИ, 18, 1982 г.).

Сущность способа заключается в том, что правку производят знакопеременным, упругопластическим изгибом проката, проходящего сквозь принудительно вращаемые, эксцентрично размещенные относительно оси правки правильные кольца, создающие зону правки. Перед началом правки определяют настроечную величину эксцентриситетов в зависимости от диаметра проката и механических характеристик. Перемещение проката осуществляют, используя заданную схему наклона колец к оси правки, перед вращением барабана с правильными кольцами.

Недостатком прототипа является сложность получения качественной правки, особенно переднего конца проката, так как вращение правильных колец из-за отсутствия возможности изменения их эксцентриситетов производят при нахождении переднего конца проката во всех кольцах, тем самым передний конец проката фактически не подвержен правке. Использование одной схемы правки не позволяет производить качественно правку сортамента проката с большой разностью диаметров. При правке в барабане с тремя правильными кольцами возможна только треугольная схема правки и при сравнительно больших диаметрах проката правильные кольца испытывают очень высокую нагрузку и при такой схеме возможно появление микротрещин на поверхности проката. При правке проката с различной кривизной по его длине невозможно осуществить качественную правку, так как постоянно установленный эксцентриситет соответствует качественной правке проката только с конкретной, постоянной кривизной по длине проката.

В основу изобретения поставлена задача: повысить качество правки проката независимо от изменения исходной кривизны, снизить до минимума невыправленные участки концов проката и получить поверхность проката без царапин и микротрещин за счет использования в процессе правки различных и необходимых схем правки, с изменением эксцентриситетов правильных колец, обеспечить возможность использования предложенной технологии в действующих и вновь строящихся цехах прокатных станов.

Поставленная задача достигается тем, что в способе правки круглого проката, включающем знакопеременный, упругопластический изгиб проката, принудительно вращаемыми, эксцентрично размещенными относительно оси правки правильными кольцами, создающими зону правки, предварительно определив номинальную величину эксцентриситета и перемещение проката, используя заданную схему наклона колец к оси правки, согласно изобретению при определении настроечной величины эксцентриситетов учитывают среднестатистическую кривизну проката и расстояние между центрами правильных колец, в процессе правки проката производят изменение эксцентриситетов по заданной программе: для переднего и заднего концов проката используют минимально необходимое количество правильных колец, группируют их с максимально возможным приближением друг к другу, обеспечивают при этом заданную схему наклона колец для перемещения проката, устанавливают в группе эксцентриситет, равный 0,2-0,9 настроечной величины, а для средней части проката задействуют не менее четырех правильных колец, обеспечивают заданную схему их наклона и рассредотачивают их по длине зоны правки.

Приведенная совокупность признаков заявляемого способа правки круглого проката является достаточной во всех случаях, на которые распространяется объем правовой защиты.

Изменение эксцентриситетов по заданной программе правки обеспечивает возможность, изменяя схемы правки проката, регулировать распределение моментов изгиба при деформации проката. Использование минимально необходимого количества колец обеспечивает возможность выбрать рациональную схему правки переднего и заднего концов проката и в совокупности с группированием колец с максимально возможным приближением друг к другу позволяет осуществить правку проката с минимальными невыправленными концами проката, а в некоторых случаях исключить невыправленные концевые участки проката.

Установка эксцентриситета колец при правке переднего и заднего концов проката на величину 0,2-0,9 настроечного (ен) эксцентриситета, установленного в зависимости от среднестатистической кривизны по длине проката и жесткости материала проката, необходима для правки концов проката по разным схемам правки с учетом сближения и отдаления правильных колец друг от друга, участвующих в правке концов проката.

При уменьшении величины эксцентриситета менее 0,2 настроечного эксцентриситета (ен) процесс правки невозможен, так как может отсутствовать упругопластическая деформация в трубе, а увеличение величины эксцентриситета более 0,9ен может превысить предел прочности материала при деформации коротких участков концов проката.

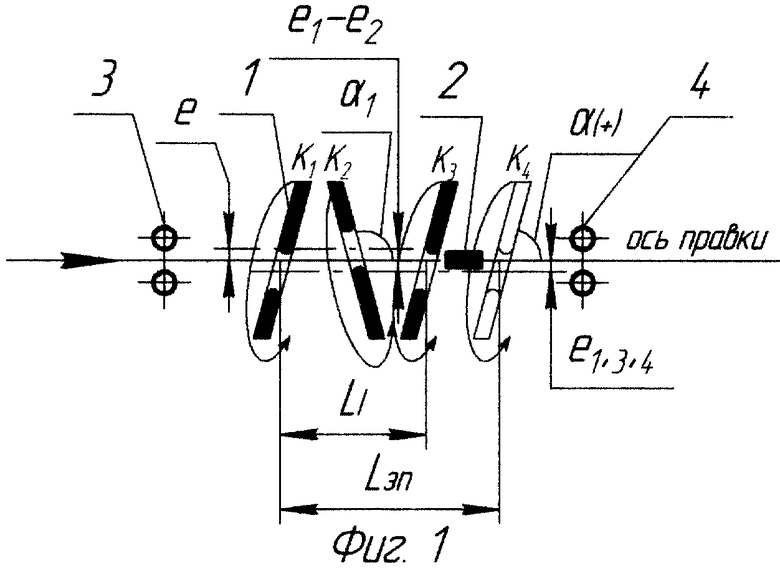

Способ поясняется фиг.1-19.

На фиг. 1-3 показаны схемы одновременных деформаций с использованием правильной машины с четырьмя правильными кольцами:

на фиг. 1 - этап правки переднего конца проката, сосредоточенных в зоне L1;

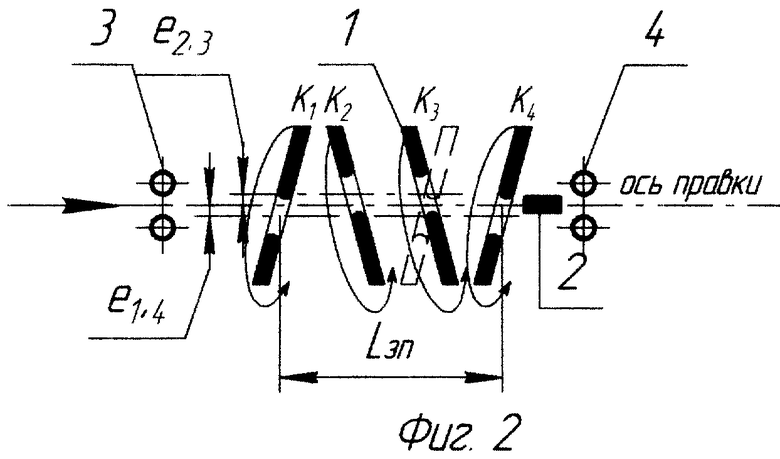

на фиг. 2 - этап правки средней части проката с поворотом кольца К3, осуществляя заданную схему наклона колец;

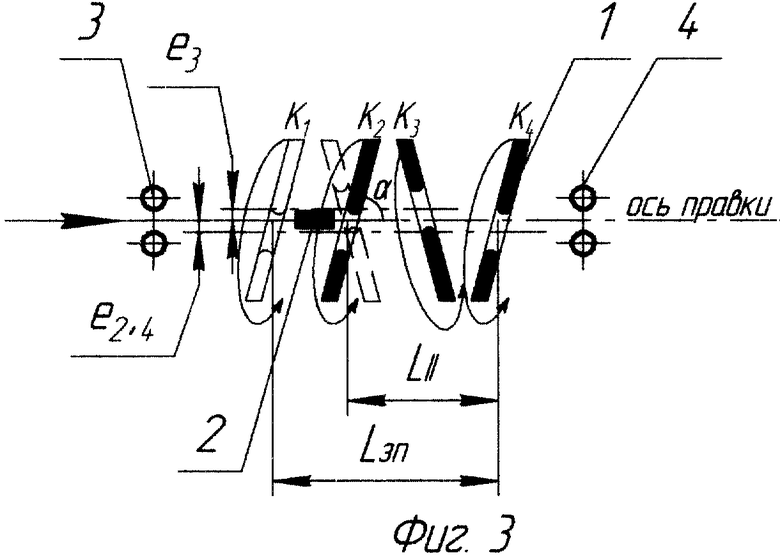

на фиг.3 - этап правки заднего конца проката с поворотом кольца К2.

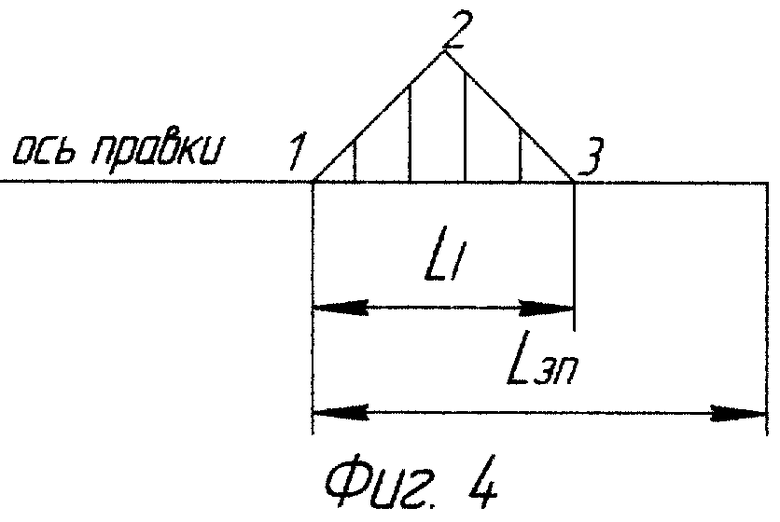

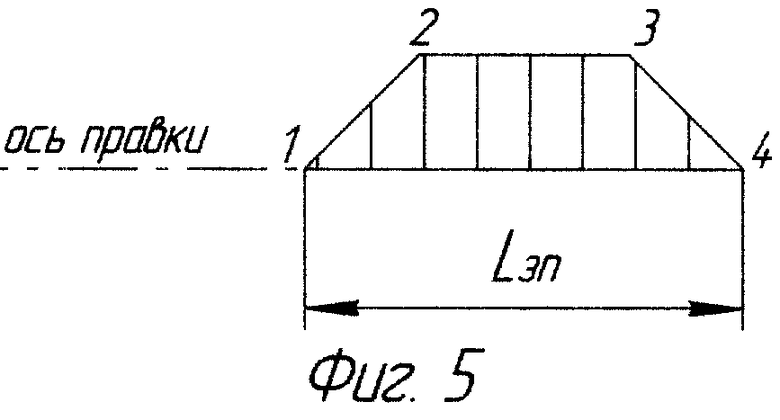

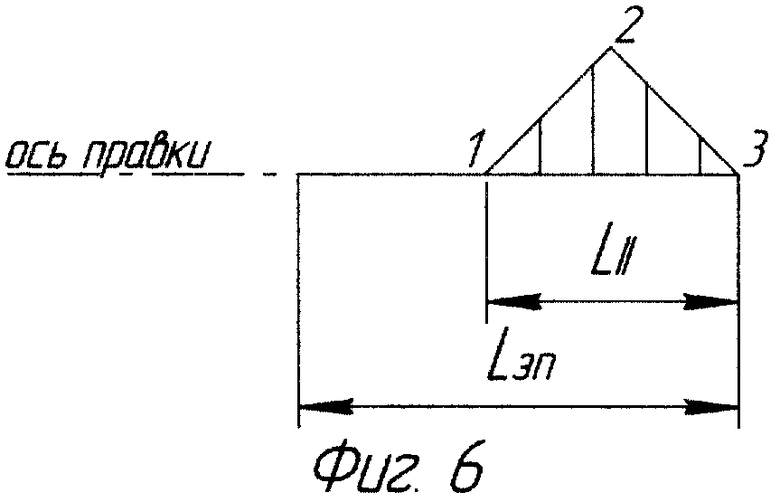

На фиг.4-6 - показаны схемы распределения моментов изгиба при деформации проката в продольном направлении по этапам правки.

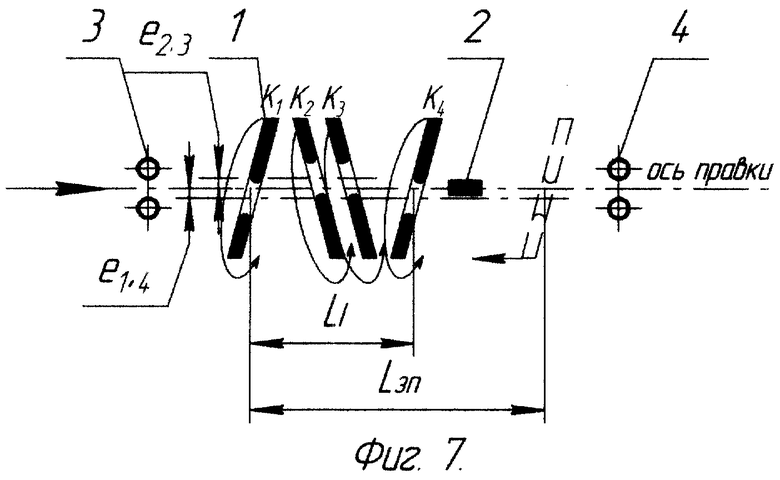

На фиг.7-9 - показаны схемы деформаций с перемещением правильных колец, группируя их в процессе правки;

на фиг.7 - схема правки переднего конца проката, кольца К2, К3, К4 сдвинуты к кольцу К1, образуя зону правки LI;

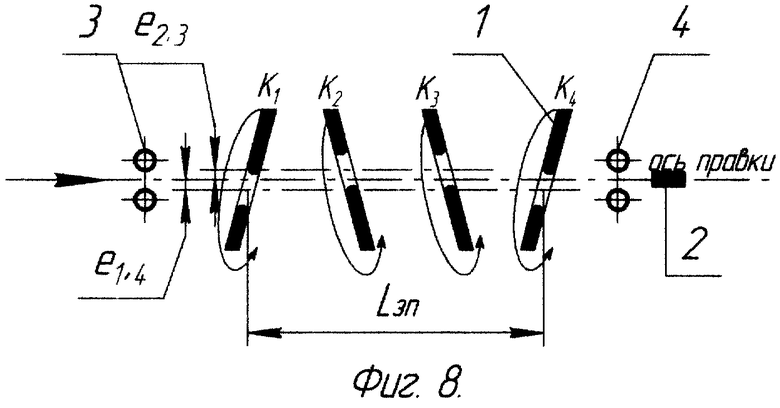

на фиг.8 - схема правки средней части проката, кольца раздвинуты на всю зону правки Lзп;

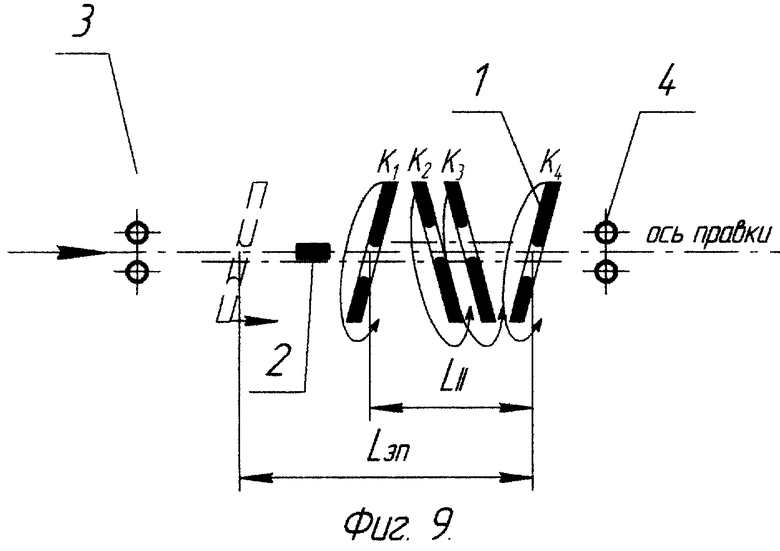

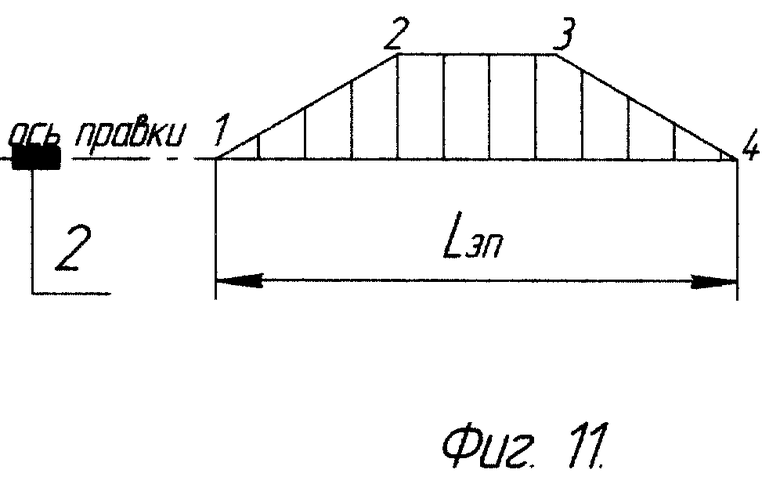

на фиг. 9 - схема правки заднего конца проката, кольца К1, К2, К3 сдвинуты к кольцу К4, образуя новую зону правки LII.

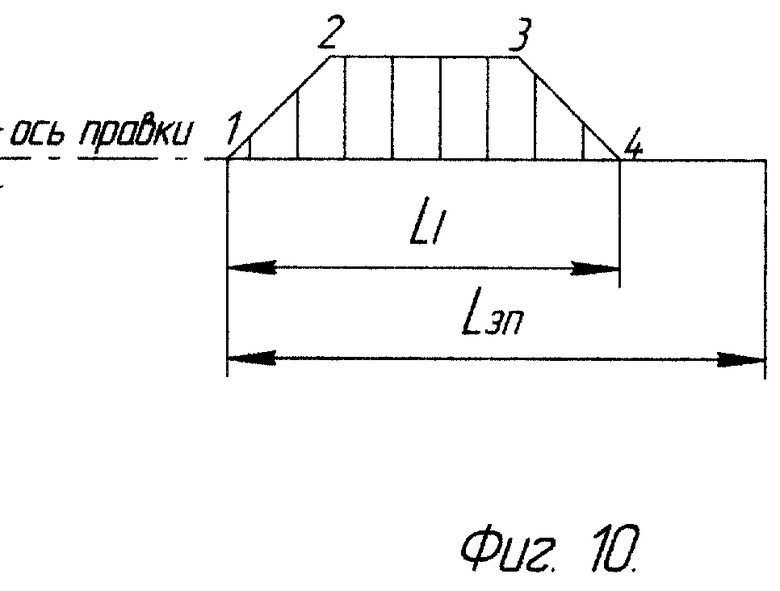

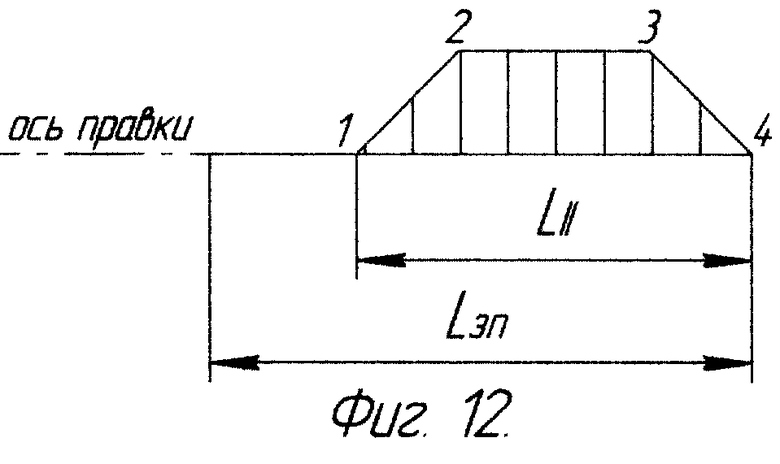

На фиг.10-12 - показаны схемы моментов изгиба по схемам правки (фиг.7-9).

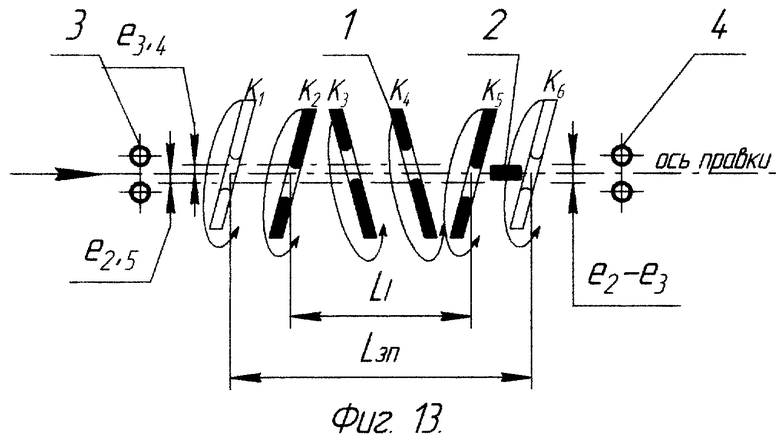

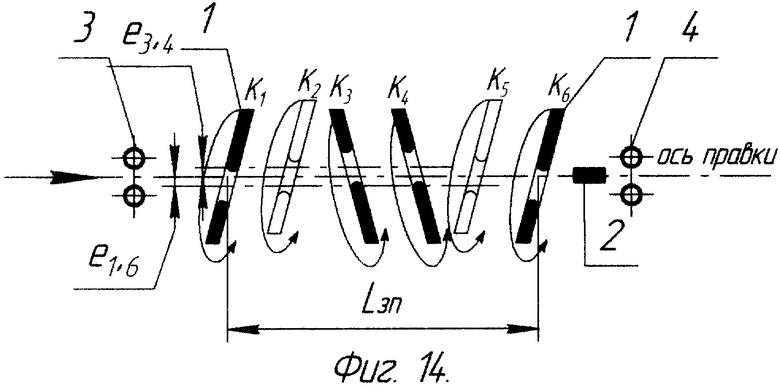

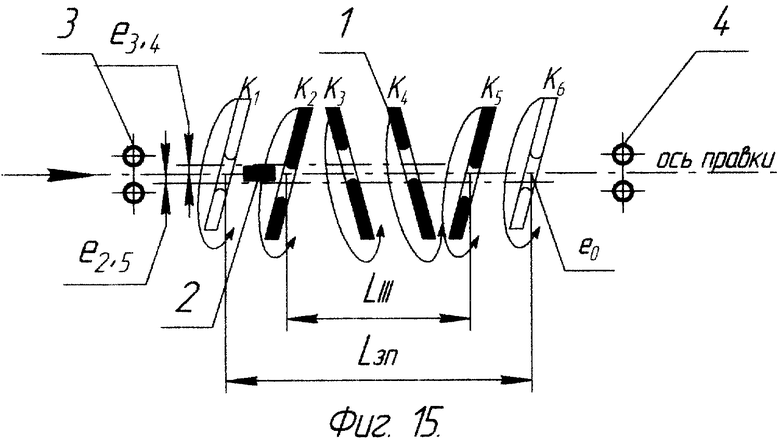

На фиг. 13-15 - показаны схемы деформаций с использованием правильной машины с шестью правильными кольцами:

на фиг.13 - схема правки переднего конца проката;

на фиг. 14 - схема правки средней части проката (К2 и К5) - не задействованы;

на фиг.15 - схема правки заднего конца проката.

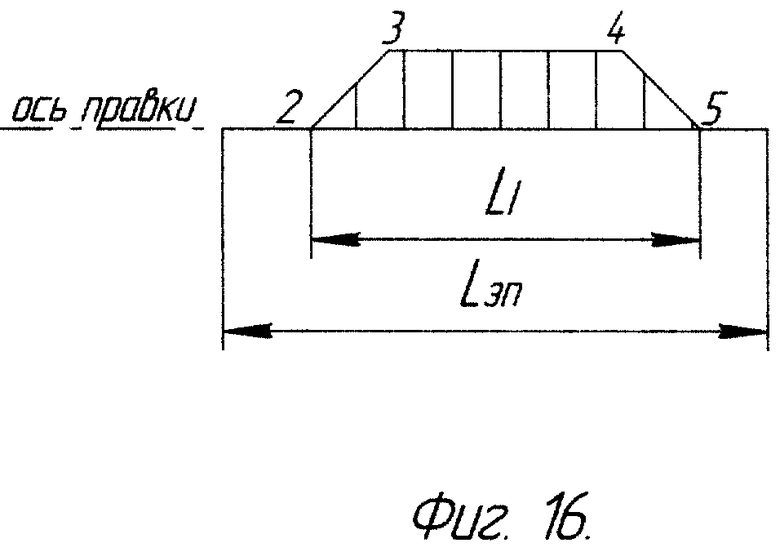

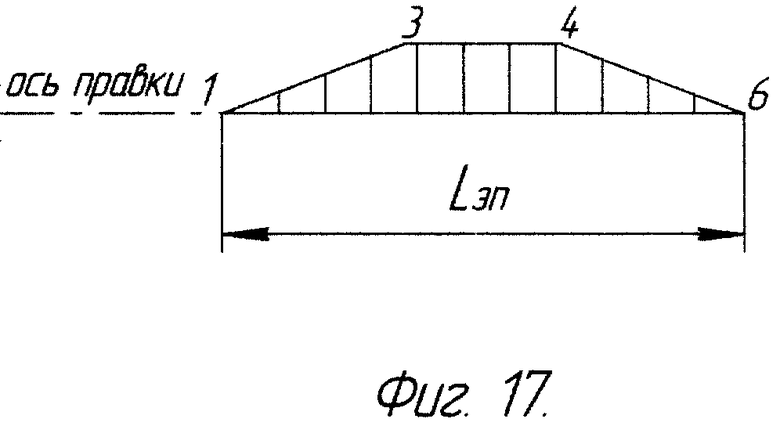

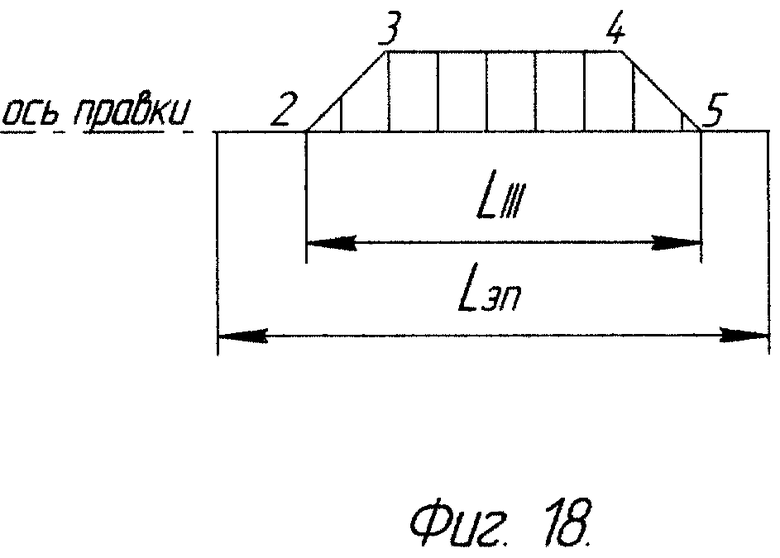

На фиг. 16-18 показаны схемы моментов изгиба по схемам правки (фиг.13-15).

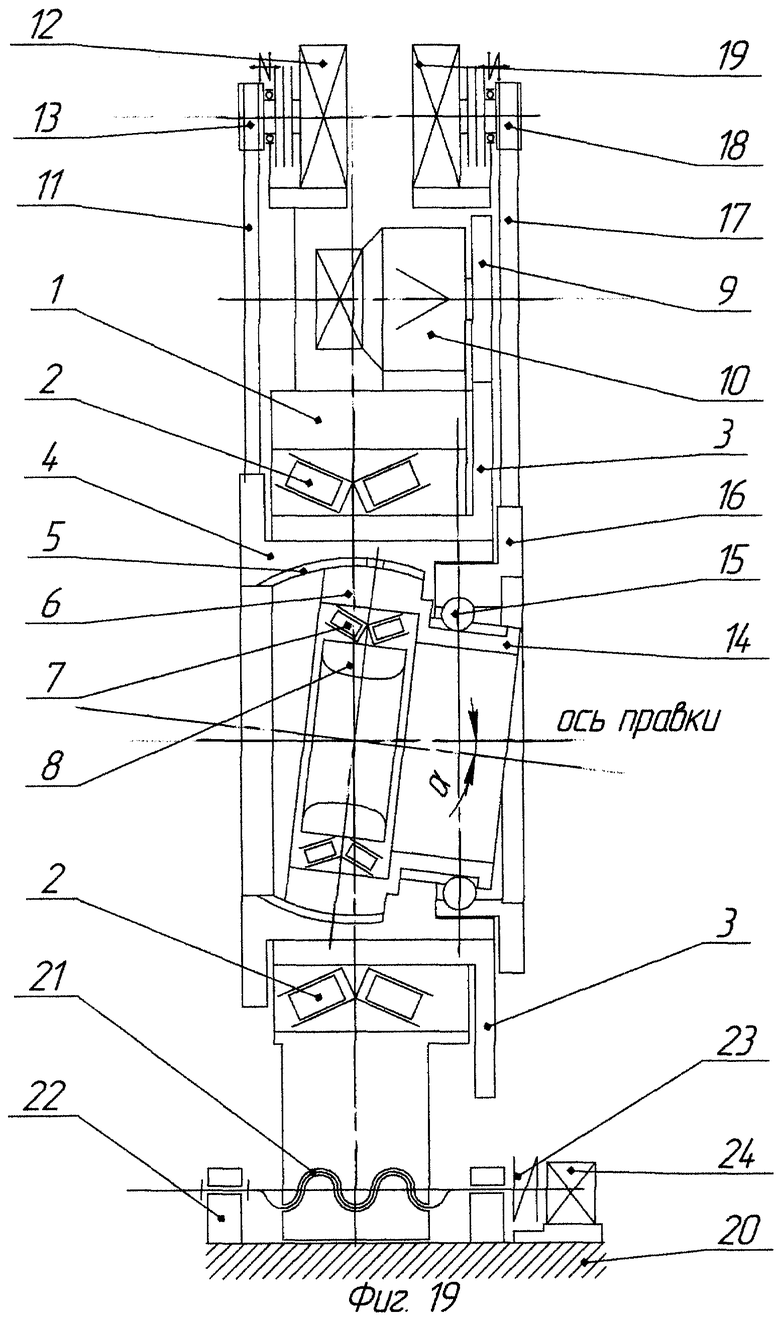

На фиг.19 - кинематическая схема кассеты правильной машины с правильным кольцом.

Для реализации способа правки круглого проката в качестве примера предлагается правильная машина, состоящая из блока кассет (на фиг.19 - показана одна кассета), размещенных вдоль оси правки.

Кассета состоит из корпуса 1, в котором через подшипниковый узел 2 установлена втулка 3 с внутренним эксцентриковым отверстием, в котором размещена обойма 4 с внутренней поверхностью, выполненной в продольном сечении по радиусу. В поверхности выполнен паз 5. Внутренняя поверхность обоймы 4 контактирует с шаровой обоймой правильного кольца 6. В кольце 6 через подшипниковый узел 7 размещена рабочая втулка 8, внутренняя поверхность отверстия которой выполнена выпуклой по радиусу. Шестерня втулки 3 входит в зацепление с шестерней 9 привода 10. Обойма 4 связана бесшумной цепью 11 с приводом 12 через звездочку 13.

Правильное кольцо 6 имеет торец с одной стороны в виде втулки 14, которая через сухарь 15 контактирует с эксцентриковой расточкой в ведомой звездочке 16 и которая через бесшумную цепь 17 и звездочку 18 связана с приводом 19 наклона колец 6.

Корпус 1 установлен на направляющих 20 с возможностью перемещения корпуса 1 вдоль оси прокатки через винт 21, размещенный на опорах 22, муфту 23 и привод 24. Вращение правильного кольца 6 достигается от привода 10, установка эксцентриситета поворотом обоймы 4, притормаживая обойму 4 приводом 12.

Наклон колец 6 относительно оси правки, угол α осуществляется поворотом ведомой звездочки 16 с внутренним эксцентриковым отверстием, изменяя положение сухаря 15, воздействующего на торцевую втулку 14 правильного кольца 6.

Способ правки круглого проката осуществляется следующим образом. Создают знакопеременный упругопластический изгиб проката принудительно вращаемыми эксцентрично размещенными относительно оси правки правильными кольцами 6 (фиг. 19), создающими зону правки Lзп (фиг.1-3, 7-9, 13-15), предварительно определив с учетом жесткости трубы и ее исходной кривизны настроечный эксцентриситет "е". Перемещение проката осуществляют, используя заданную необходимую схему наклона колец к оси правки.

Процесс правки производят с изменением эксцентриситетов по заданной программе. Изменение эксцентриситетов "е" осуществляют поворотом обоймы 4 (фиг.19), притормаживая или увеличивая скорость ее вращения приводом 12.

При правке переднего конца 2 (фиг.1) проката прокат задают роликами 3 (фиг. 1, 7) и задействуют минимальное количество правильных колец 6 (фиг.19) с максимально возможным приближением друг к другу, с учетом конструктивных возможностей и механических характеристик изделия правки. Устанавливают наклон колец 6 в этой группе по заданной схеме, необходимой для принудительного перемещения проката вдоль оси правки.

Наклон колец 6 относительно к оси правки на заданные углы ±α осуществляется, например, поворотом ведомой звездочки 16 (фиг.19) с внутренним эксцентриковым отверстием, изменяя положением сухаря 15, воздействующего на поверхность торцевой втулки 14 правильного кольца 6.

Устанавливают в группе колец 6 эксцентриситет, равный 0,2-0,9 настроечной его величины.

При правке средней части проката 2 (фиг.2) задействуют не менее четырех правильных колец 6, рассредоточивая их (фиг.2, 8, 14) по длине зоны правки Lзп. Эксцентриситет устанавливают на настроечную величину.

Рассредоточение колец 6 по длине зоны правки Lзп может осуществляться перемещением корпуса 1 кассеты (фиг.19) с размещенным в нем правильным кольцом 6. Перемещение осуществляют приводом 24 с помощью винта 21 и установки корпуса 1 на направляющих 20. Рассредоточение правильных колец 6 может осуществляться выборочно, используя определенные кольца в зоне правки (фиг. 14).

При правке заднего конца проката, как и переднего, задействуют минимальное количество правильных колец (фиг.3,9,15) с максимальным приближением друг к другу, образуя зону правки LII. Аналогично, как и при правке переднего конца проката, эксцентриситет уменьшают до величины, равной 0,2-0,9 настроечной.

Варианты осуществления способа

Вариант I. Примем, что общее количество правильных колец в правильной машине - четыре.

Задается передний конец проката 2 (фиг.1) и в работе участвуют правильные кольца К1, К2, К3 (фиг.1). Эксцентриситеты колец соответственно е1, е2, е3, относительный эксцентриситет образован между средним кольцом К2 и крайними кольцами К1 и К3. Эксцентриситеты е1, е2, е3 составляют 0,2-0,9 настроечных эксцентриситетов процесса правки проката. Настроечный эксцентриситет - это величина при среднестатистическом значении кривизны проката с учетом его жесткости и расстояния между центрами правильных колец 6 (фиг. 19). Правка переднего конца 2 проката осуществляется по схеме распределения моментов изгиба (фиг.4), т.е. по треугольной схеме правки, в зоне LI.

Перемещение проката производят вращением колец К1К2K3, при этом кольцо К3 поворачивают и устанавливают на угол (-α), обеспечивая необходимую для перемещения схему наклона колец 6.

После того как передний конец проката 2 (фиг. 2) попадает в четвертое правильное кольцо К4, кольцо К3 наклоняют на угол (+α) так, что средние кольца К2 и К3 устанавливаются параллельно друг другу. Устанавливают эксцентриситеты е1, е2, е3, е4 колец K1, К2, К3, К4 на величину, равную ен - настроечной с учетом расстояний между кольцами (в данном варианте расстояние не менялось, и е1, е2, е3, е4=ен. Правку среднего конца проката ведут по трапециевидной схеме (фиг.5).

После выхода заднего конца проката 2 (фиг.3) из первого по ходу правки правильного кольца K1 кольцо К2 наклоняют на угол (+(+α),), обеспечивая заданную для группы колец К2, К3, К4 схему наклона, эксцентриситет е2, е3, е4 изменяют, уменьшая его до 0,2-0,9 ен. Зона правки для данной группы колец - LII. После выхода заднего конца проката из кольца К2 включают ролики 4 принудительного перемещения проката.

Если в процессе правки кривизна по длине проката изменяется выше среднестатистической, то при правке средней части проката эксцентриситеты колец K1, К2, К3, K4 изменяют с учетом изменения кривизны проката.

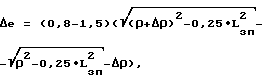

Величина изменения эксцентриситета может быть определена из выражения:

где Δρ - изменение радиуса кривизны,

ρ - радиус кривизны,

Lзп - длина зоны правки (расстояние между крайними правильными кольцами).

Вариант II

Пусть правильная машина имеет достаточно длинную зону правки Lзп (фиг. 7-9). Тогда, при задаче переднего конца проката кольца K1, К2, К3, К4 сгруппированы в зоне LI (фиг.7) перемещением правильных колец по направляющим вдоль оси правки. Правку переднего конца ведут в четырех кольцах с эксцентриситетами е1, e2, е3, e4, равными 0,2-0,9 ен, по трапециевидной схеме правки (фиг.10).

После прохода переднего конца проката через четвертое кольцо К4, кольца К2, К3 и K4 перемещают по направляющим со скоростью, равной скорости перемещения проката, до равномерного рассредоточения их по всей зоне Lзп правки, изменяя - увеличивая равномерно в это время эксцентриситеты колец K1, К2, К3, К4 до настроечной, с учетом увеличения расстояния между кольцами. Правку ведут по трапециевидной схеме и Lзп (фиг.10).

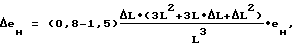

Величина эксцентриситета в зависимости от изменения расстояния между кольцами (L) может быть определена выражением:

где ΔL - изменение расстояния между правильными кольцами;

ен - настроечная величина эксцентриситета.

После выхода заднего конца 2 проката (фиг.9) из транспортирующего ролика 3 кольца K1, К2, К3 перемещают к кольцу К4 со скоростью перемещения проката и группируют в зоне LII с максимально возможным приближением друг к другу. Правку ведут по схеме (фиг.12). После выхода заднего конца проката из кольца К1 подключают к работе тянущие ролики 4.

Вариант III. Правильная машина имеет шесть правильных колец (фиг.13, 14, 15). При правке переднего конца 2 (фиг.13) используют кольца К2, К3, К4, К5. Кольца K1 и К6 имеют эксцентриситет, равный нулю. Эксцентриситет колец К2, К3, К4, K5 равен 0,2-0,9 ен - настроечному. Правку переднего конца ведут по трапециевидной схеме в зоне LI (фиг.16). (Изменять угол наклона по схеме, необходимой для перемещения проката, нет необходимости).

После выхода переднего конца 2 проката (фиг.14) из К6 изменяют эксцентриситеты в K1, К3, К4, К6 до настроечных, при этом эксцентриситеты колец К2 К5 устанавливают на ноль, т.е. их не задействуют. Таким образом, увеличивают расстояния между крайними кольцами K1 и К6 по отношению к средним кольцам К3 К4. Правку ведут по трапециевидной схеме 17. Увеличивая расстояния между кольцами K1 и К3 и К4 и К6, увеличивают эксцентриситет выше настроечного.

После выхода заднего конца проката из кольца К1 изменяют эксцентриситеты в кольцах К2 К3 К4 К5 до величины, равной 0,2-0,9 ен, а в кольце К6 эксцентриситет равен нулю (фиг.15).

Процесс правки заднего конца проката ведут по трапециевидной схеме правки (фиг.18) с длиной зоны правки LIII.

После выхода заднего конца проката из кольца К2 используют тянущие ролики 4.

Конкретный пример осуществления способа

В правильную машину, состоящую из 4 правильных колец, задают трубу с наружным диаметром 114,3 мм и толщиной стенки 6,883 мм. Материал трубы имеет следующие механические характеристики:

- модуль упругости Е=2,1•1011 Па;

- предел текучести σT=760 МПа;

- предел прочности σB=862 МПа;

- относительное удлинение, соответствующее пределу прочности, δB=0,15.

Внутренний диаметр (диаметр рабочей поверхности) правильных колец (внутренний диаметр рабочей втулки 8 - фиг.19) равен 150 мм. Среднестатистическая кривизна переднего конца трубы составляет 10 мм/м (радиус кривизны ρ = 12,505 м).

Кольца К1К2К3К4 (фиг.1) устанавливают максимально приближенными друг к другу. Расстояние между центрами колец - 300 мм. Наклоны колец: K1 (+ 5o); К2 (- 5o), К3 (+ 5o); К4 (+ 5o).

Эксцентриситеты колец е1 (K1)=-8,5 мм; е2 (К2)=+8,5 мм; е3, (К3)=-8,5 мм, т.е. относительный эксцентриситет е2 по отношению к е1,е3=17 мм. Правка происходит, когда передний конец трубы находится одновременно в 3 кольцах, К1К2К3. При достижении передним концом трубы правильного кольца К4 с помощью системы управления правильной машиной одновременно производятся следующие операции.

Угол наклона кольца К3 устанавливается в значение (-5o). Эксцентриситеты колец К1К2К3К4 устанавливают в следующие значения:

е1=-12 мм; е2=+12 мм; е3=+12 мм; е4=-12 мм.

Относительные эксцентриситеты е2-е1=24 мм и е2-е4=24 мм. Этот эксцентриситет соответствует настроечному значению при указанных выше механических характеристиках и кривизне проката.

При выходе из правильного кольца К1 заднего конца проката (фиг.3) производят следующие действия:

- угол наклона кольца К2 устанавливают в значение (+5o);

- эксцентриситеты колец е2=-8,5 мм; е3=+8,5 мм; е4=-8,5 мм.

Процесс правки заднего конца ведут по трапециевидной схеме правки (фиг. 6).

Предложенное изобретение может быть использовано в действующих и строящихся цехах прокатных станов для правки труб различных диаметров, а также другого круглого проката.

По предложенной технологии, когда правильными элементами являются кольца с регулируемым эксцентриситетом в процессе правки, обеспечилась возможность уменьшить габариты правильной машины, снизить энергозатраты и добиться высокого качества правки проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРАВИЛЬНАЯ МАШИНА | 2002 |

|

RU2242312C2 |

| ПРАВИЛЬНЫЙ КОМПЛЕКС ПРАВКИ КРУГЛОГО ПРОКАТА | 2004 |

|

RU2257972C1 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2003 |

|

RU2251463C2 |

| КАРДАННЫЙ ШАРНИР | 2000 |

|

RU2178844C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2000 |

|

RU2171731C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2172653C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2171725C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ И ЛЕЧЕНИЯ ЗРЕНИЯ | 2000 |

|

RU2202316C2 |

| ШАРНИРНЫЙ ШПИНДЕЛЬ | 2003 |

|

RU2253768C2 |

| ЭЛЕКТРИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ | 2004 |

|

RU2332744C2 |

Изобретение относится к обработке металлов давлением, в частности к технологии правки круглого проката, например труб. В процессе правки проката производят изменение эксцентриситетов колец по заданной программе правки: так, при правке переднего и заднего концов проката задействуют минимально необходимое количество правильных колец, группируя их с максимально возможным приближением друг к другу, обеспечивая при этом заданную для перемещения схему наклона колец, устанавливая в группе эксцентриситет, равный 0,8-0,9 настроечной его величины, а при правке средней части проката задействуют не менее четырех правильных колец, рассредоточивая их по длине зоны правки, и устанавливают эксцентриситет на номинальную величину с учетом изменения расстояния между кольцами. Использование различных схем правки с изменением эксцентриситетов правильных колец повышает качество правки. 19 ил.

Способ правки круглого проката знакопеременным, упругопластическим изгибом проката принудительно вращаемыми, эксцентрично размещенными относительно оси правки правильными кольцами, создающими зону правки, предварительно определяют настроечную величину эксцентриситетов колец в зависимости от диаметра и жесткости проката и устанавливают заданную схему наклона колец к оси правки для перемещения проката, отличающийся тем, что при определении настроечной величины эксцентриситетов учитывают среднестатистическую кривизну проката и расстояние между центрами правильных колец, а в процессе правки проката производят изменение эксцентриситетов колец по заданной программе: для переднего и заднего концов проката используют минимально необходимое количество правильных колец, группируют их с максимально возможным приближением друг к другу с обеспечением заданной схемы наклона колец для перемещения проката, устанавливают в группе эксцентриситет, равный 0,2-0,9 его настроечной величины, а для средней части проката используют не менее четырех правильных колец, рассредоточивают их по длине зоны правки и обеспечивают заданную схему их наклона.

| Правильная машина | 1966 |

|

SU927367A1 |

| УСТРОЙСТВО для ПРАВКИ ПРОВОЛОКИ и ПРУТКОВОГО МАТЕРИАЛА | 0 |

|

SU239199A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 1997 |

|

RU2133328C1 |

| US 4356715, 02.11.1982 | |||

| DE 3345029 A1, 20.06.1984. | |||

Авторы

Даты

2002-08-27—Публикация

2001-05-16—Подача