Изобретение относится к обработке металлов давлением, в частности, к технологии правки круглого проката.

Известен способ правки круглого проката, изложенный в изобретении "Правильная машина" (см. SU, АС №927367, Мкл 3, B 21 D 3/02, БИ №18, 1982 г.).

Сущность способа правки заключается в том, что правку производят знакопеременным упруго-пластическим изгибом проката, проходящего сквозь принудительно вращаемые в барабане, эксцентрично размещенные относительно оси правки кольца, создающие зону правки. Перед правкой определяют настроечную величину эксцентриситетов правильных колец в зависимости от диаметра и жесткости выправляемого проката. Перемещение проката в процессе правки осуществляется за счет использования заданной схемы наклона правильных колец. Правку производят по треугольной схеме правки.

Недостатком известного способа является сложность получения качественной правки и больших энергозатрат, особенно при правке проката больших диаметров.

В процессе правки, особенно по треугольной схеме правки, за счет влияния поперечных сил материал проката испытывает значительные сдвиговые деформации, характеризующиеся высоким уровнем касательных напряжений. В то же время деформации, являющиеся следствием изгиба проката, сконцентрированы на том же, достаточно коротком, участке длины проката. Напряжения от изгиба имеют максимальные значения вблизи контакта со средним (нажимным) кольцом, на этом же участке, сконцентрированы и контактные напряжения. Неравномерное распределение напряжений как по сечению проката, так и вдоль его длины в зоне правки, негативно сказывается на качестве правки - по кривизне концевых участков проката и по состоянию его поверхности.

Известен способ правки круглого проката, выбранный авторами за прототип (см. RU, п-т №2188092, Бюл. 24, 2002 г.).

Сущность способа правки круглого проката заключается в том, что правку осуществляют знакопеременным упруго-пластическим изгибом проката с помощью принудительно вращаемых кассет с правильными элементами, установленными на подшипниках, размещенных в распределительном корпусе вращения на расстоянии друг от друга, эксцентрично установленных относительно оси правки и наклоненных к ней. При определении настроечной величины экцентриситетов правильных элементов учитывают среднестатистическую кривизну проката по его длине. В процессе правки производят изменение эксцентриситетов по заданной программе; для правки концов проката задействуют минимально необходимое количество правильных элементов, максимально приблизив их друг к другу, при этом устанавливают в группе эксцентриситет правильных элементов, равный 0,2-0,9 его настроечной величины. Правку средней части проката производят не менее чем четырьмя правильными элементами, используя трапециевидную схему правки.

Недостатком прототипа является сложность обеспечения качественной правки проката, так как не определены величины основных параметров, влияющих на возникновение нормальных напряжений от изгиба проката и образования контактных напряжений. Они должны быть такими, чтобы, сохраняя качество правки, не был превышен предел прочности материала проката и, соответственно, исключена возможность образования микротрещин и появления локальной твердости в местах контакта правильного элемента с поверхностью проката, не удовлетворяющей требованиям к качеству поверхности. Отсутствие критериев определения параметров процесса правки по группам диапазонов типоразмеров проката, подлежащего правке, создает вероятность задействования повышенных энергетических параметров и увеличения длин невыправленных концов проката. Например, при использовании одного набора правильных элементов и одного постоянного расстояния между правильными элементами для правки большого и малого диаметров проката, кроме основных негативных факторов, изложенных выше, возникает необходимость повышения скорости вращения распределительного корпуса при правке проката малого диаметра, чтобы сохранить производительность, достигнутую при правке проката большого диаметра, так как диаметр проката является главным фактором, влияющим на производительность правки.

Перед изобретением поставлена задача повысить качество правки за счет разбиения общего диапазона типоразмеров проката на группы и использования для каждой из групп отдельного набора калиброванных правильных элементов, выбирая их размеры и расстояния между ними в соответствии с критериями, обеспечивающими устранение кривизны на максимальной части длины проката, с сохранением качества его поверхности, а также уменьшить дополнительные энергозатраты, имеющие место в случае правки большого диапазона типоразмеров проката при одинаковых параметрах правильных элементов.

Решение поставленной задачи достигается тем, что в способе правки круглого проката знакопеременным упруго-пластическим изгибом проката с помощью принудительно вращаемых кассет с правильными элементами, установленными на подшипниках и размещенных в распределительном корпусе вращения на расстоянии друг от друга, наклоненных под заданным углом и эксцентрично установленных относительно оси правки, согласно изобретению, используют наборы калиброванных правильных элементов для групп проката, выбранных из заданного диапазона типоразмеров проката, подлежащего правке, в зависимости от максимального расстояния (Lmax) между центрами правильных элементов и максимального диаметра просвета калибра (Dmax) правильных элементов для минимального диаметра проката группы (dmin) и от минимального расстояния (Lmin) и минимального диаметра просвета калибра (Dmin) для максимального диаметра проката группы (dmax) и соблюдения условий, при которых:

Lmax(dmin)≥ Lmin(dmax) и Dmax(dmin)≥ Dmin(dmax).

Кроме того, согласно изобретению, расстояния между правильными элементами набора для группы проката определяются из выражения:

Lmin=dmax+2· R· (1-cosα ),

где σ m - предел текучести материала проката,

σ в - предел прочности материала проката,

Е - модуль упругости материала проката,

δ 5 - относительное удлинение материала проката при испытаниях на разрыв,

α - угол наклона калибра,

R - радиус кривизны рабочей поверхности калибра,

dmin - наименьший диаметр проката в группе,

dmax - наибольший диаметр проката в группе,

минимальный диаметр просвета калибра для максимального диаметра проката определяется из выражения:

а максимальный диаметр просвета калибра для минимального диаметра проката в группе определяется из зависимости:

kк - коэффициент, связывающий ширину калибра и радиус кривизны R его рабочей поверхности (0 < kк ≤1);

kc - коэффициент, характеризующий форму сечения проката и величину деформаций сдвига;

L - расстояние между центрами скрещенных калибров вдоль оси правки, удовлетворяющее условию Lmin(dmax)≤ L≤ Lmax(dmin);

Dmax - максимальный диаметр просвета калибра.

Согласно изобретению, при изменении расстояния между правильными элементами используют сменные распределительные корпуса вращения кассет, а при изменении диаметра калибра правильных элементов используют сменные наборы правильных элементов.

Для изменения расстояния между правильными элементами возможно использование распределительного корпуса с дополнительными гнездами для перестановки в них кассет с правильными элементами.

В процессе правки знакопеременным упруго-пластическим изгибом в теле проката преобладают напряжения трех типов: нормальные напряжения от действия изгибающего момента, касательные напряжения от действия поперечных сил, нормальные и касательные контактные напряжения на участках соприкосновения проката с рабочим инструментом.

Необходимая остаточная деформация, выражающаяся в уменьшении кривизны проката, создается нормальными напряжениями от изгиба. Эти напряжения принимают максимальные (по абсолютной величине) значения на поверхности проката, противоположные по знаку в диаметрально противоположных точках.

Наибольшие по величине касательные контактные напряжения возникают не на поверхности проката, а на глубине, составляющей 0,8 от ширины пятна контакта.

Наибольшие по величине касательные контактные напряжения возникают на поверхности проката и складываются с наибольшими нормальными напряжениями от изгиба, порождая эффект концентрации напряжений.

Поскольку величина напряжений изгиба при правке превышает предел текучести материала, то возникает опасность того, что на участках концентрации напряжений их величина может превысить предел прочности материала, что приведет к появлению дефектов (микротрещин) на поверхности проката.

Касательные напряжения от действия поперечных сил равны нулю на поверхности проката и имеют максимум в центре его сечения. По величине они меньше, чем нормальные напряжения от действия изгибающего момента, однако приводят к увеличению результирующих (эквивалентных) напряжений во внутренних областях сечения проката. Кроме того, на участках концентрации напряжений они складываются с касательными контактными напряжениями, которые принимают максимальное значение во внутренних точках сечения.

Такое сложение напряжений разных видов приводит к тому, что направление результирующих напряжений приближается к направлению дислокаций. Это может повлечь за собой возникновение также внутренних дефектов в материале.

Для минимизации влияния поперечных сил целесообразно использовать правку чистым изгибом. Для этого два последовательно расположенных правильных элемента устанавливают с одинаковым углом наклона к оси правки и с эксцентриситетом одного знака.

Для уменьшения величины контактных напряжений с сохранением качества правки по длине проката необходимо согласование следующих основных параметров:

1. Расстояний между центрами правильных элементов, наклоненных в разные стороны к оси правки (скрещенных).

2. Диаметра просветов калибров правильных элементов.

3. Радиуса кривизны рабочей поверхности калибра.

4. Диаметра проката.

Такое согласование осуществляется путем разбиения общего диапазона типоразмеров проката на группы. Для каждой группы выбирается свой диаметр просвета калибра и радиус кривизны рабочей поверхности калибра. Расстояния по осям скрещенных калибров могут быть общими для нескольких групп проката и только для отдельной группы, в зависимости от удовлетворения условий качественной правки.

Для каждого параметра устанавливают критерии и определяют зависимости, описывающие диапазон возможных значений соответствующего параметра. Компромиссные значения, т.е. та часть возможных значений, которая удовлетворяет всем требованиям, и определяет разбиение на группы общего диапазона типоразмеров проката.

Идеальный случай - это когда для каждого диаметра проката используют отдельный калибр с диаметром просвета, минимально остаточным для захвата и транспортировки проката этого диаметра. В таком случае обеспечивается наибольшая устойчивость противоизогнутой формы проката и наименьшая концентрация напряжений в зоне контакта.

Недопустимый случай - когда контактные напряжения достигают предела прочности материала. Чем больше разница между диаметром проката и диаметром калибра, тем больше вероятность появления такого случая.

Реальный практический случай - когда диаметр калибра выбирают для группы диаметров проката, причем эта группа может включать весь диапазон типоразмеров проката (обычно если он небольшой), а может являться частью этого диапазона (при большой разнице наименьшего и наибольшего диаметров проката в полном диапазоне типоразмеров).

Кроме соотношения диаметров проката и калибра на контактные напряжения оказывает влияние усилие, приходящееся на один калибр. Это усилие должно иметь величину, при которой возникает упруго-пластический изгиб проката. Оно определяется 3-мя факторами: размером прутка, пределом текучести материала и расстоянием между кассетами.

Поэтому с точки зрения качества поверхности проката диаметр калибра и расстояние по осям калибров неразрывно связаны между собой.

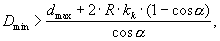

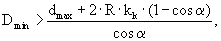

Минимальное значение расстояния между центрами правильных элементов (Lmin) определяется максимальным диаметром проката в группе и углом скрещивания (удвоенным углом наклона) соседних правильных элементов, а также радиусом R кривизны рабочей поверхности калибра правильного элемента.

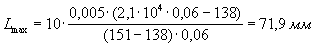

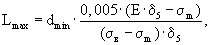

С увеличением L необходимое для правки усилие Р уменьшается, уменьшается и величина контактных напряжений, но увеличивается длина концевых участков проката, не подвергающихся пластической деформации. Чем меньше диаметр проката, тем больше влияние этого фактора. Поэтому максимальное расстояние между правильными элементами (Lmax) ограничено минимальным диаметром проката в группе (dmin) и упруго-пластическими свойствами его материала.

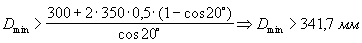

Минимальный диаметр просвета калибра (Dmin) определяется максимальным диаметром проката в группе, углом наклона правильных элементов и формой калибра, характеризующейся радиусом кривизны R его рабочей поверхности и шириной рабочей поверхности.

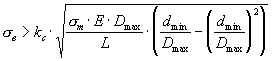

Максимальный диаметр просвета калибра (Dmax) ограничен величиной контактных напряжений, возникающих на поверхности проката под действием усилия правки Р, величина которого зависит от расстояния L между правильными элементами. Контактные напряжения тем выше, чем больше разница между диаметром проката и диаметром просвета калибра, поэтому при определении Dmax рассматривают наименьшее значение диаметра проката в группе. Кроме того, необоснованное увеличение значения Dmax приводит к увеличению габаритов распределительного корпуса и ухудшению энергетических характеристик правильной машины.

Способ правки круглого проката реализуют следующим образом.

Общий диапазон типоразмеров проката, подлежащего правке, задан размерами dmin-dmax. Выбирают угол наклона α правильных элементов, обеспечивающий требуемую производительность при заданной скорости вращения распределительного корпуса и R - радиус, образующий рабочую поверхность калибра правильного элемента.

Имея dmax, определяют Dmin - наименьший возможный диаметр просвета калибра и Lmin - наименьшее возможное расстояние между центрами соседних скрещенных правильных элементов:

Lmin=dmax+2· R· (1-cosα ).

Используя значение dmin и механические характеристики материалов, из которых выпускается прокат диаметром dmin, определяют максимальное расстояние между соседними правильными элементами, обеспечивающее качественную правку по критерию остаточной кривизны концов проката:

Проверяют выполнение условия Lmin(dmax)≤ Lmax(dmin). Если условие не выполняется, то находят такой диаметр проката d'min, при котором Lmin(dmax)=Lmax(d'min):

и принимают в качестве d'min ближайшее большее к полученному значение диаметра проката из общего диапазона его типоразмеров, после чего пересчитывают Lmax(d'min) для принятого d'min.

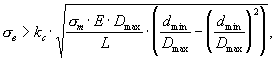

Принимая вместо Dmax полученное значение Dmin и варьируя величиной L в найденном диапазоне Lmin-Lmax, проверяют выполнение условия:

для диаметра проката dmin (или d'min, если он уточнялся на предыдущем этапе). Коэффициентом kc учитывают тонкостенность сечения и влияние деформаций сдвига, вызываемых поперечными силами, величина которых обратно пропорциональна расстоянию L.

Если условие не выполняется, то в качестве наименьшего диаметра проката в группе принимают новое значение d''min, которое выбирают из общего диапазона типоразмеров проката как ближайшее большее по величине. Затем определяют величину Lmax(d''min), чтобы уточнить пределы варьирования L.

Величину d''min увеличивают до тех пор, пока не будет удовлетворена зависимость, связывающая максимальный диаметр просвета калибра с другими параметрами. Найденное таким образом значение d''min принимают в качестве наименьшего диаметра проката в группе (d''min-dmax). В качестве наибольшего значения d'max оставшегося диапазона типоразмеров принимают ближайший меньший чем d''min диаметр проката из общего диапазона типоразмеров.

Разбиение оставшегося диапазона dmin-d''max на группы производится аналогичным образом.

Если в процессе разбиения параметры двух или более групп, например, расстояние между правильными элементами, окажутся близкими по значению, то для упрощения эксплуатации правильной машины целесообразно объединить группы, сделав этот параметр общим.

Для выполнения условий Lmax(dmin)≥ Lmin(dmax) и Dmax(dmin)≥ Dmin(dmax), которые могут быть нарушены при таком объединении, необходимо скорректировать значения других параметров (например, радиуса кривизны рабочей поверхности калибра).

Окончательно диаметр калибра Dк для группы типоразмеров проката выбирают из диапазона Dmin-Dmax, полученного после всех корректировок таким образом, чтобы Dк был как можно ближе к Dmin.

Для реализации процесса правки устанавливают для группы проката правильные элементы с диаметром калибра Dк в распределительном корпусе вращения так, чтобы расстояние между центрами скрещивающихся элементов составляло величину L. Правильные элементы смещают в направлении, перпендикулярном оси правки, на настроечную величину эксцентриситета, определяемую для каждого диаметра проката и его материала, и, вращая распределительный корпус, осуществляют правку проката.

Пример осуществления способа.

Рассмотрим выбор параметров правильной машины для правки стального круглого проката ⊘ 10-300 мм. Марки стали - от 20Х (Е=2,0· 104кГ/мм2, δ 5=0,27, σ m=40 кГ/мм2, σ в=54 кГ/мм2) до 30ХГСН2А (E=2,1· 104кГ/мм2, δ 5=0,06, σ m=138 кГ/мм2, σ в=151 кГ/мм2). Из соображений производительности, хорошего захвата металла и качества поверхности выбирают угол наклона колец 20° и радиус рабочей части калибра 350 мм:

dmin=10 мм, dmax=300 мм, α =20° , R=350 мм.

Среднее отношение диаметров внутреннего кольца подшипника к его ширине в диапазоне размеров, близких к ⊘ 300 мм, составляет 0,5. Отношение выбранного R=350 мм к радиусу внутреннего кольца подшипника также близко к 0,5. Принимают kк=0,5. Определяют минимальный внутренний диаметр калибра:

Принимают Dmin=342 мм.

Определяют минимальное расстояние между соседними скрещивающимися калибрами:

Lmin>300+2· 350· (1-cos20° )⇒ Lmin>342,2 мм

Принимают Lmin=343 мм.

Проверяют Lmax для dmin:

- для стали 20Х

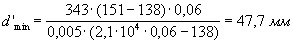

- для стали 30ХГСН2А

Т.к. для обоих случаев Lmax>Lmin, то необходимо разбить диапазон типоразмеров ⊘ 10-300 мм на группы.

Определяют, при каком диаметре проката будет выполняться условие Lmax>Lmin.

- для стали 20Х

- для стали 30ХГСН2А

Ближайшее значение диаметра проката - ⊘ 50 мм. Максимальное расстояние между правильными элементами для d'min=50 мм:

- для стали 20Х Lmax=354,5 мм;

- для стали 30ХГСН2А Lmax=359,6 мм.

Пределы варьирования L: 343 мм≤ L≤ 354 мм.

Для сплошного круглого сечения (прутка) d'min=50 мм в полученном диапазоне варьирования L коэффициент kc=0,18. Проверяют выполнение зависимости

для случая Dmin=Dmax=342 мм:

- для стали 20Х при L=343 мм: σ в<56,8 кГ/мм2,

при L=354 мм: σ в<55,9 кГ/мм2;

- для стали 30ХГСН2А при L=343 мм: σ в>108,1 кГ/мм2,

при L=354 мм: σ в>106,4 кГ/мм2.

Так как условие не выполняется для стали 20Х, то определяют значение диаметра d''min>50 мм из диапазона типоразмеров, последовательно увеличивая его, каждый, пересчитывая соответствующий диапазон варьирования расстояний L и, при необходимости, корректируя коэффициент kc. Перебор значений прекращают, когда будут удовлетворены все накладываемые условия для обеих марок стали. В результате выполненных расчетов получают:

d''min=220 мм при L=920 мм (kc=0,2).

Для уверенного захвата проката большой кривизны диаметр просвета калибра увеличивают до Dк=350 мм, который также удовлетворяет условиям

Dmin ≤Dк ≤Dmax и

для группы размеров проката ⊘ 220-300 мм.

Ближайшее к ⊘ 220 мм меньшее значение из всего диапазона типоразмеров (например, для круга это ⊘ 210 мм) принимают в качестве верхней границы оставшегося диапазона типоразмеров:

dmin=10 мм; d'max=210 мм.

Выполняя аналогичные расчеты для нового диапазона, определяют, что значение L=920 мм подходит также для проката d''min=140 мм, с тем же радиусом кривизны рабочей поверхности калибра, но при диаметре просвета калибра Dк=240 мм:

- для стали 20Х Lmax=992,6 мм;

- для стали 30ХГСН2А Lmax=1006,9 мм.

Новая выделенная из оставшегося диапазона типоразмеров группа:

dmin=140 мм; d'max=210 мм.

Продолжают разбиение на группы, пока не будет использован весь диапазон типоразмеров проката. Окончательная группировка проката имеет вид:

Предлагаемое изобретение позволит повысить качество правки, а именно исключить возможность появления локальной твердости в зоне контакта поверхностей проката и калибров правильных элементов, превышающей допустимые значения по требованиям стандартов, образования микротрещин и увеличения длин невыправленных концов проката, обеспечить правку всего диапазона типоразмеров проката при минимальных энергозатратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

| ПРАВИЛЬНЫЙ КОМПЛЕКС ПРАВКИ КРУГЛОГО ПРОКАТА | 2004 |

|

RU2257972C1 |

| ПРАВИЛЬНАЯ МАШИНА | 2002 |

|

RU2242312C2 |

| СПОСОБ ФОРМИРОВАНИЯ РАЗРЯДА И ЭЛЕМЕНТ ОТОБРАЖЕНИЯ ПЛАЗМЕННОЙ ПАНЕЛИ | 2003 |

|

RU2254620C2 |

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| СПОСОБ ФОРМИРОВАНИЯ СИГНАЛОВ О ФУНКЦИОНАЛЬНОМ СОСТОЯНИИ БИООБЪЕКТА В ВОЗДЕЙСТВУЮЩИЕ НА НЕГО ФАКТОРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЕЙ МЕЛКИХ СЕЧЕНИЙ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037345C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2004 |

|

RU2278746C2 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

Изобретение относится к обработке металлов давлением, в частности к технологии правки круглого проката. Способ включает правку знакопеременным упруго-пластическим изгибом проката с помощью принудительно вращаемых кассет с правильными элементами, установленными на подшипниках. Кассеты размещены в распределительном корпусе вращения на расстоянии друг от друга, под заданным углом и эксцентрично относительно оси правки. Общий диапазон типоразмеров проката разбивают на группы. Используют для каждой группы отдельные наборы калиброванных правильных элементов, выбирая их размеры и расстояния между ними по приведенным в формуле зависимостям. 2 з.п. ф-лы.

Lmax(dmin)≥ Lmin(dmax) и Dmax(dmin)≥ Dmin(dmax)

Lmin=dmax+2· R· (1-cosα )

где σ m - предел текучести материала проката,

σ в - предел прочности материала проката,

Е - модуль упругости материала проката,

δ 5 - относительное удлинение материала проката при испытаниях на разрыв,

α - угол наклона калибра,

R - радиус кривизны рабочей поверхности калибра,

dmin - наименьший диаметр проката в группе,

dmax - наибольший диаметр проката в группе,

минимальный диаметр просвета калибра для максимального диаметра проката определяют из выражения

а максимальный диаметр просвета калибра для минимального диаметра проката в группе определяют из зависимости

где kk - коэффициент, связывающий ширину калибра и радиус кривизны R его рабочей поверхности (0<kk≤1),

kc - коэффициент, характеризующий форму сечения проката и величину деформаций сдвига,

L - расстояние между центрами скрещенных калибров вдоль оси правки, удовлетворяющее условию Lmin(dmax)≤ L≤ Lmax(dmin),

Dmax - максимальный диаметр просвета калибра.

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

| Правильная машина | 1966 |

|

SU927367A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 1997 |

|

RU2133328C1 |

| US 4356715 А, 02.11.1982. | |||

Авторы

Даты

2005-05-10—Публикация

2003-06-10—Подача