Изобретение относится к обработке металлов давлением, в частности, к устройствам правки труб и круглого проката.

Известно правильное устройство для прокатного прутка круглого сечения (см. пат. Японии №63-252617, 1987, МКИ B 21 D 3/04).

Известное правильное устройство представляет собой распределительный корпус вращения по осевой линии подачи правящего проката, привод его вращения, правильные кольца, установленные на подшипниках в кассетах и наклоненные к осевой линии распределительного корпуса вращения, устройство смещения кассет поперечно относительно осевой линии распределительного корпуса вращения. Устройство смещения кассет включает регулировочную втулку, насаженную снаружи, вращающуюся как одно целое с распределительным корпусом вращения и имеющую возможность перемещения вдоль осевой линии подачи проката. Регулировочная втулка связана механически тягами с соединительным устройством, предназначенным для преобразования движения регулировочной втулки вдоль осевой линии подачи в поперечное перемещение кассеты с помощью механически связующих звеньев.

Недостатком известного правильного устройства является невозможность использования устройства поперечного смещения кассет при правке труб круглого проката больших диаметров и труб с высадными концами, имеющими разные сечения по длине, так как обеспечить поперечное перемещение кассеты преобразованием продольного и наклонного перемещений связующих звеньев не представляется возможным в процессе правки из-за большого трения и усилий, возникающих в процессе знакопеременных нагрузок на прокат. Кроме того, не представляется возможным осуществить смещение всех кассет, находящихся в распределительном корпусе вращения, т.е. обеспечить регулировку эксцентриситета по какой-то заданной программе, обеспечивающей качественную правку проката, так как резко возрастает число звеньев цепи преобразования продольного перемещения в поперечное.

В основу изобретения поставлена задача: повысить качество правки проката, в том числе всех типоразмеров труб из труднодеформируемого металла, за счет “мягкой” схемы смещения колец в процессе правки, обеспечить правку концов проката путем исключения влияния входных и выходных прижимных роликов на режим правки, как реактивных опор, и обеспечить правку труб с высадными концами.

Поставленная задача достигается тем, что правильная машина, содержащая распределительный корпус вращения по осевой линии подачи проката с приводом вращения, правильные кольца, установленные на подшипниках в кассетах и наклоненные к осевой линии распределительного корпуса вращения, устройство поперечного смещения кассет относительно осевой линии распределительного корпуса, согласно изобретению, устройство поперечного смещения кассет представляет собой замкнутый гидравлический контур, образованный силовыми гидроцилиндрами, связанными с кассетами с возможностью их поперечного перемещения относительно осевой линии распределительного корпуса вращения и гидромеханического преобразователя усилий, имеющего возможность вращения, как одно целое с распределительным корпусом, и внешний привод гидромеханического преобразователя усилий, правильная машина снабжена механизмами удерживания проката от вращения и принудительного его перемещения вдоль линии подачи проката, по крайней мере, один из которых выполнен “плавающим” с двумя степенями свободы относительно осевой линии распределительного корпуса вращения.

Кроме того, согласно изобретению, в правильной машине гидромеханический преобразователь, состоящий из гидроцилиндров усилий, связан с вращающейся обоймой упорного подшипника двустороннего действия с одной стороны и через трубопроводы с силовыми гидроцилиндрами с другой стороны, а внешний привод гидромеханического преобразователя представляет собой, по меньшей мере, два внешних гидроцилиндра, размещенных симметрично относительно осевой линии упорного подшипника и установленных на неподвижной опоре, и связанных с одной стороны с невращающейся обоймой упорного подшипника, а с другой стороны трубопроводами с маслостанцией.

В правильной машине, согласно изобретению, в распределительном корпусе вращения на входе и на выходе по линии подачи могут быть установлены дополнительные кассеты с автономными узлами регулировки и поперечного смещения их относительно осевой линии корпуса вращения с возможностью правки высадных труб с большой разницей переменного сечения и круглого проката больших диаметров.

Выполнение устройства смещения кассет в виде гидравлического контура, образованного исполнительными механизмами в виде гидроцилиндров и гидромеханическим преобразователем, обеспечивает возможность качественной правки не только толстостенных труб и круглого проката, но и тонкостенных труднодеформируемых, устраняя при этом овализацию.

Выполнение механизмов удержания проката от вращения и принудительного его перемещения “плавающими” с двумя степенями свободы относительно осевой линии распределительного корпуса вращения обеспечивает правку концов проката и уменьшает фактически нагрузку на привод корпуса вращения за счет исключения образования знакопеременного упругопластического изгиба проката в зонах, образованных первой и последней кассетами распределительного корпуса, и поддержание только знакопеременного упругого изгиба проката.

Кроме того, выполнение гидромеханического преобразователя в виде гидроцилиндров усилий и связи их с вращающейся обоймой упорного подшипника с одной стороны и через трубопроводы с силовыми гидроцилиндрами с другой стороны, и размещение внешнего привода и связь его с невращающейся обоймой упорного подшипника обеспечивает большой ресурс работоспособности гидромеханического преобразователя в сравнении с ротационными уплотнительными элементами трубопроводов высокого давления.

Установка дополнительных кассет с автономными узлами регулировки поперечного смещения их относительно осевой линии распределительного корпуса вращения, установленных на входе и выходе корпуса вращения, обеспечивают правку труб с высадными передними и задними концами, имеющими большую разницу переменных сечений.

Устройство поясняется фиг.1-3.

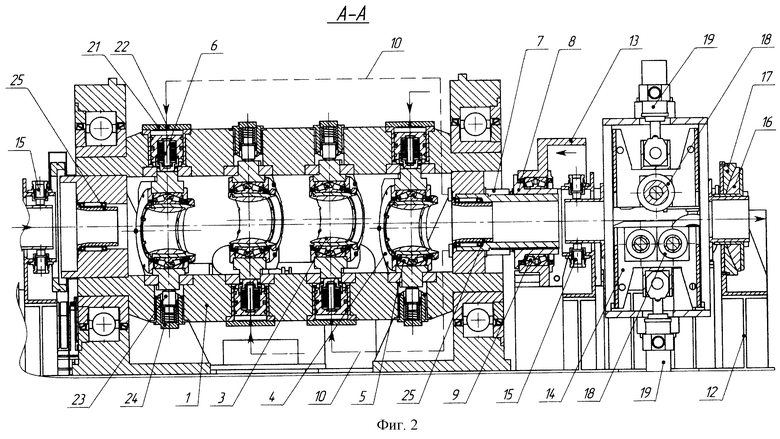

На фиг.1 показана правильная машина, вид сверху.

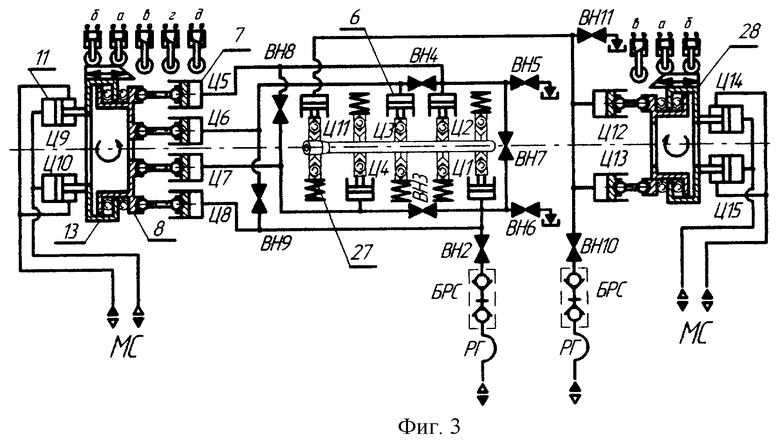

На фиг.2 - разрез по сечению А-А.

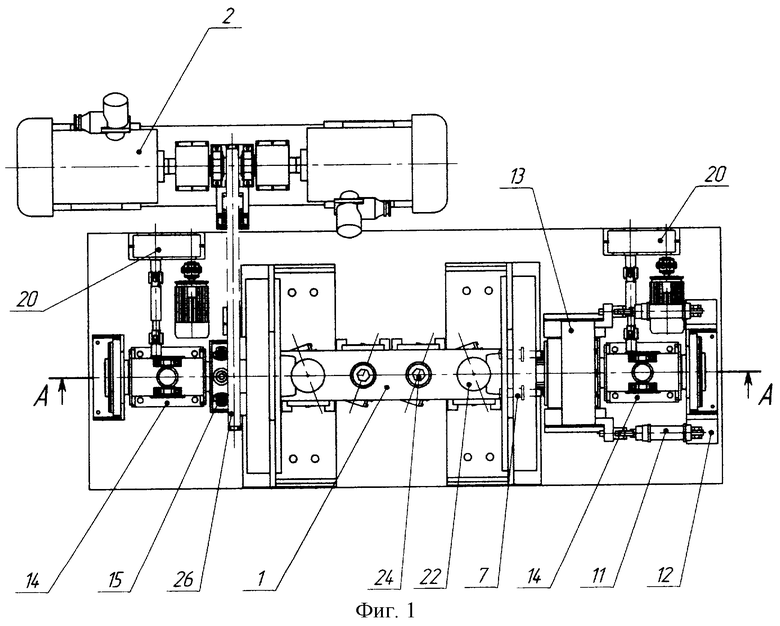

На фиг.3 - гидравлическая схема соединения основных элементов контура с размещением дополнительной кассеты в корпусе вращения и автономная схема ее регулировки.

Устройство состоит из распределительного корпуса 1 вращения по осевой линии подачи проката, привода 2 вращения. Правильные кольца 3 установлены в кассетах 4 на подшипниках 5 и наклонены к осевой линии корпуса 1.

Устройство поперечного смещения кассет 4 относительно осевой линии распределительного корпуса 1 представляет собой замкнутый гидравлический контур, образованный силовыми гидроцилиндрами 6, связанными с кассетами 4 с возможностью их поперечного перемещения относительно оси корпуса 1 и гидромеханическим преобразователем усилий, в виде гидроцилиндров 7. Гидроцилиндры 7 связаны шарнирно с одной стороны с вращающейся обоймой 8 упорного подшипника 9 двухстороннего действия, а с другой стороны через трубопроводы 10 с силовыми гидроцилиндрами 6.

Внешний привод гидромеханического преобразователя усилий представляет собой, по меньшей мере, два силовых внешних гидроцилиндра 11, размещенных симметрично относительно осевой линии упорного подшипника 9. Внешние гидроцилиндры 11 (фиг.2) размещены между неподвижной опорой 12 и невращающейся обоймой 13 упорного подшипника 9.

Механизм 14 удерживания проката от вращения и принудительного его перемещения вдоль линии подачи выполнен “плавающим” с двумя степенями свободы относительно осевой линии корпуса 1 вращения и состоит из узла с упругими элементами 15 и сферическим подвижным упорным элементом 16, контактирующим с неподвижным элементом 17. Механизм 14 удерживания проката и принудительного его перемещения имеет прижимные ролики 18, связанные с гидроцилиндрами 19. Один из роликов 18 связан с приводом вращения 20 (фиг.2). Механизм 14 подвижным элементом 16 контактирует с неподвижным элементом 17 и подвешен с другой стороны на упругих элементах 15, обеспечивая при этом свободу действия относительно оси корпуса 1.

В крышках 21 имеются отверстия 22 для подсоединения трубопроводов 10, связывающих гидроцилиндры 6 с гидроцилиндрами 7 гидромеханического преобразователя. Противоположно силовым гидроцилиндрам 6 кассеты 4 подпружинены упругими элементами 23 с регулируемыми стаканами 24.

У входа и выхода распределительного корпуса 1 установлены проводки 25.

В случае необходимости правки труб с высадными концами с большой разницей их диаметров к диаметру трубы, дополнительно установлена, по меньшей мере, одна кассета 27 (фиг.3) с автономным узлом 28 регулировки и поперечного смещения ее относительно осевой линии распределительного корпуса 1 вращения.

Подготовка замкнутого гидравлического контура к работе.

Для заполнения гидросистемы корпуса 1 вращения (фиг.3) необходимо открыть все вентили, кроме ВН5 и ВН6, ВН11, чтобы соединить все полости в общие объемы. При помощи быстроразъемных соединительных муфт БРС пристыковать гибкие рукава (РГ) внешней маслостанции на входе вентилей ВН2 и ВН10, развернуть распределительный корпус 1 (фиг.1, 2) так, чтобы силовые цилиндры Ц2, Ц3, и Ц11 оказались в верхнем полюсе по окружности, подать от внешней маслостанции одновременно давление в штоковые полости цилиндров Ц9 и Ц10, Ц14 и Ц15 и через гибкие рукава РГ в гидросистему корпуса 1. После заполнения гидросистемы закрыть вентили ВН2 и ВН10. В верхних частях полостей могут остаться воздушные подушки с масляной пеной. Их необходимо удалить, открыв вентили ВН5 и ВН11. После этого необходимо подать давление в поршневые полости цилиндров Ц9, Ц10, Ц14, Ц15. Они вытеснят масло с пеной из цилиндров Ц5, Ц6, Ц7, Ц12, Ц13 через вентили ВН5 и ВН11 в технологическую емкость. Закрыть вентили ВН5 и ВН11 и открыть вентили ВН12 и ВН10. Повторить описанный цикл действий несколько раз до полного удаления пены из полостей. Развернуть барабан на 180° и повторить цикл действий по описанной выше методике несколько раз до полного удаления пены через вентиль ВН6.

Настройка распределительного корпуса к работе.

Для настройки гидравлического "нуля" эксцентриситетов колец 3 необходимо при остановленном корпусе 1 подать давление в штоковые полости внешних цилиндров Ц9 и Ц10 (при использовании 4-х кассет 4) и Ц14, Ц15 (при использовании дополнительной кассеты 27 (фиг.3) для правки труб с высадными концами с большой разницей диаметров по сечению) и переместить их в крайнее положение.

О достижении крайнего положения настраиваемый датчик "б" даст сигнал в систему управления. При этом центры правильных колец 3 совместятся с осью вращения корпуса 1, т.е. опорные точки колец 3 максимально отводятся от оси вращения в направлениях, противоположных их рабочим смещениям (максимально отрицательные эксцентриситеты). В случае, если правящий профиль имеет переменное сечение по длине, например, труба с высадными концами большего сечения, чем основной участок профиля, то возможна установка дополнительных датчиков положений "Г" и "Д". Однако, для правки труб с высадными концами целесообразно использовать дополнительную кассету 27 (фиг.3) с автономной системой регулирования. При этом все вентили в основной гидросистеме должны быть перекрыты, обеспечивая "жесткую" схему перемещения колец 3 в момент участия в правке дополнительной кассеты 27.

Правильная машина при правке труб без высадных концов или правке труб с высадными концами малых типоразмеров работает следующим образом.

Перед задачей правящего проката в распределительный корпус 1 автоматически все кольца 3 устанавливают на минимальный эксцентриситет. Прокат механизмом 14 задается в корпус 1 и после подхода его к последнему кольцу 3 осуществляют изменение эксцентриситетов до заданной величины и начинается процесс правки. При правке проката механизмы 14 совершают колебательное перемещение с двумя степенями свободы относительно оси корпуса 1 вращения и не создают "блуждающие" реактивные опоры, которые могли бы способствовать созданию пластической деформации в зоне первого и последнего по ходу правки колец 3. После выхода заднего конца проката из первого кольца корпуса 1 уменьшают эксцентриситет колец 3, обеспечивая механизму 14 беспрепятственно выдать прокат из корпуса 1.

Изменение эксцентриситета осуществляют перемещением штоков внешних цилиндров 11 (Ц9 и Ц10 фиг.3), которые перемещают невращающуюся обойму 13 упорного подшипника 9, а вращающаяся обойма 8 перемещает штоки гидроцилиндров 7 и через трубопроводы 10 связывают их со штоками силовых гидроцилиндров 6. Пружины 23 участвуют в перемещении кассет 4, как возвратные пружины.

Правка труб с высадными концами достаточно больших типоразмеров (D≥100 мм) и прутков больших диаметров осуществляется с использованием дополнительной кассеты 27 (фиг.3).

Перед задачей проката кольца 3 устанавливают с минимальным эксцентриситетом так, чтобы передний высадной конец беспрепятственно прошел все кольца 3. При контакте переднего высадного конца с дополнительным кольцом кассеты 27 (фиг.3), автономной системой регулирования устанавливают эксцентриситет кольца 3 кассеты 27, равный остальным эксцентриситетам колец, за вычетом половины разности диаметров высадного конца и основной части трубы. Правка зоны сопряжения высадного конца с телом трубы осуществляется по треугольной схеме правки (дополнительное кольцо и два последних кольца по ходу правки). После того, как дополнительное кольцо кассеты 27 приблизится к зоне, близкой к участку сопряжения высадного конца трубы с основным телом трубы, эксцентриситет дополнительного кольца уменьшают так, чтобы оно не участвовало в дальнейшей правке средней части трубы. Средняя часть трубы правится аналогично режимам, описанным выше по трапециевидной схеме правки.

Предлагаемое изобретение может быть использовано для правки коротких труб и кругов любых типоразмеров, труб с высадными концами, применяемых, например, в буровой технике, труб из труднодеформируемого металла, а также для правки труб и круглого проката из бунтов, например, в калибровочных цехах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРАВИЛЬНЫЙ КОМПЛЕКС ПРАВКИ КРУГЛОГО ПРОКАТА | 2004 |

|

RU2257972C1 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2003 |

|

RU2251463C2 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2171725C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2172653C1 |

| Устройство для безотходной резки профилей круглого поперечного сечения | 1990 |

|

SU1792811A1 |

| Роликовая правильная машина | 2017 |

|

RU2690391C1 |

| КАРДАННЫЙ ШАРНИР | 2000 |

|

RU2178844C1 |

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1371736A2 |

| КАРДАННЫЙ ШАРНИР | 2004 |

|

RU2270939C2 |

Изобретение относится к обработке металлов давлением, в частности к устройствам правки труб и круглого проката, и может быть использовано для правки коротких труб и прутков. Правильная машина содержит распределительный корпус вращения по осевой линии подачи с приводом вращения, правильные кольца, установленные на подшипниках в кассетах и наклоненные к осевой линии корпуса вращения, устройство поперечного смещения кассет относительно осевой линии корпуса. Устройство смещения кассет представляет собой замкнутый гидравлический контур, образованный силовыми гидроцилиндрами, связанными с кассетами с возможностью их поперечного смещения относительно оси корпуса, и гидромеханическим преобразователем усилий, имеющим возможность вращения как одно целое с корпусом. Внешний привод гидромеханического преобразователя усилий установлен на неподвижной опоре с одной стороны и связан с преобразователем через невращающуюся обойму упорного подшипника с другой стороны. Правильная машина снабжена механизмом удерживания проката от вращения и принудительного его перемещения вдоль линии подачи, и по крайней мере, один из которых выполнен “плавающим” с двумя степенями свободы относительно осевой линии корпуса вращения. Повышается качество правки за счет мягкой схемы смещения колец в процессе правки. 2 з.п.ф-лы, 3 ил.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| УСТРОЙСТВО для ПРАВКИ ПРОВОЛОКИ и ПРУТКОВОГО МАТЕРИАЛА | 0 |

|

SU239199A1 |

| Правильная машина | 1966 |

|

SU927367A1 |

| US 4356715 А, 02.11.1982. | |||

Авторы

Даты

2004-12-20—Публикация

2002-11-13—Подача