Изобретение относится к прокатному производству и может быть использовано в клетях станов с высокими динамическими и статическими нагрузками на прокатные валки, предпочтительно в клетях пилигримового стана.

Предшествующий уровень техники

Известна подушка валка прокатной клети /SU, АС, N 1037981, В 21 В 31/02, 1983/. Подушка валка содержит корпус с боковыми, торцевыми и опорными сторонами и цилиндрическую расточку под подшипники качения. На торцевых сторонах подушки между расточкой и опорной стороной, взаимодействующей с устройством для противоизгиба валка, по обеим сторонам от вертикальной оси расточки параллельно и симметрично выполнены, по меньшей мере, по три цилиндрических отверстия, оси которых параллельны оси расточки.

Такое изобретение позволяет в какой-то степени снизить неравномерность распределения радиальной нагрузки по телам качения и повысить долговечность подшипников рабочих валков в листопрокатных клетях кварто. Однако такое изобретение не может быть использовано в опорных валках кварто и в двухвалковых клетях с высокими динамическими нагрузками на подшипники. Отверстия в теле подушки сами по себе являются высокими концентратами напряжений и при высоких динамических нагрузках, например в клетях пильгерстана, возможно образование трещин и выход из строя подушки валка. Прогиб стенки подушки от вертикальной оси расточки влево и вправо к отверстиям возможен при условии незначительной толщины стенки (эффект пластины) в зоне вертикальной оси расточки и близости отверстий к поверхности расточки. Однако при таких условиях использовать изобретение в клетях пильгерстана не представляется возможным, так как вследствие высокой деформации от растяжения стенки (пластины) может произойти резкое изменение геометрической формы отверстия в зоне вертикальной оси расточки и в зоне отверстий в теле подушки и выход подшипника из строя.

Отсутствие демпфирующей возможности стенки подушки в зоне между отверстиями и поверхностью расточки снижает возможность использования описанного изобретения в клетях с высокими динамическими нагрузками на валки и соответственно на подшипники.

Известна прокатная клеть пилигримового стана /Прокатное производство. Справочник /Под ред. Е. С. Ракатяна.- Изд-во литературы по цветной и черной металлургии,1962, т.1, с. 537-540/, состоящая из станин горизонтальных калиброванных прокатных валков, установленных в верхней и нижней подушках, и нажимных винтов. Шейки прокатных валков установлены на подшипниках скольжения. Подушка выполнена из верхней части с вкладышами и подвески с вкладышами, образуя в сборе подушку с подшипником скольжения.

Недостатком известной прокатной клети пильгерстана является малый срок службы подшипников, обусловленный тем, что при высоких циклических динамических нагрузках, характерных для процесса пильгерования, на подшипник скольжения воздействует высокая нагрузка на один и тот же, сравнительно небольшой, участок вкладыша - подшипника, что вызывает его износ, высокую деформацию, вследствие низкой жесткости, и изменение формы вкладыша. Это способствует образованию зазоров и соответственно снижению качества проката.

Раскрытие изобретения.

В основу изобретения поставлена задача путем рассредоточения воздействия всей динамической нагрузки на большую площадь обоймы подшипника по его периметру за счет обеспечения необходимого и достаточного при этом демпферного прогиба верхней стенки верхней подушки, и тем самым схватывания с усилием участков наружной обоймы подшипника, обеспечить возможность перехода на подшипники качения в рабочих клетях с высокими динамическими нагрузками и повысить жесткость, срок службы подшипниковых узлов при одновременно повышении качества проката.

Поставленная задача решается тем, что в прокатной клети, предпочтительнее пильгерстана, содержащей станину, горизонтальные валки, установленные в верхних и нижних подушках, на подшипниках и нажимные винты, согласно изобретения, верхняя подушка со стороны хвостовиков валков выполнена в виде фигуры, концевые участки которой выполнены в виде заплечиков П-образной формы, а средний участок подушки с расточкой под радиальный подшипник качения образован линиями выше первого порядка, направленными в стороны от вертикальной оси подушки и соединяющими противоположные относительно вертикальной оси подушки П-образных заплечиков, при этом верхняя стенка среднего участка выполнена с утолщением, пропорциональным расстоянию между кривыми выше первого порядка, т.е. между линией наружной поверхности средней стенки подушки и кривой, образованной радиусом расточки, в направлении к участкам сопряжения с заплечиками симметрично относительно вертикальной оси расточки, форма нижней подушки зеркально повторяет форму верхней подушки, толщина верхней стенки верхней подушки и нижней стенки нижней подушки по вертикальной оси расточек составляет 0,05-0,25 диаметра расточки под подшипник, над верхней подушкой размещена надставка, под нижней подушкой размещена подставка, при этом надставка опирается на заплечики подушки через цилиндрические шарниры, размещенные в расточках надставки, с образованием зазора между поверхностями надставки и верхней подушки, и нижняя подушка опирается на подставку через цилиндрические шарниры с образованием зазора между поверхностями нижней подушки и подставки.

Благодаря усовершенствованной конструкции прокатной клети за счет формы подушек, образованной П-образными заплечиками, стороны которых сопряжены между собой относительно вертикальной оси подушки линиями порядка выше первого, образуя средний участок подушки с расточкой под подшипник качения, обеспечилась возможность передачи усилия нажимного винта на участки подушки вне зоны расположения подшипника качения. Выполнение поверхности среднего верхнего участка подушки по кривой порядка выше первого и соответственно утолщение стенки среднего участка от вертикальной оси подушки в стороны к участкам сопряжения со сторонами заплечиков пропорционально изменению расстояния между кривыми порядка выше первого обеспечивает передачу усилия на наружную обойму подшипника, плавно увеличивающуюся от вертикальной оси подушки к заплечикам. При возникновении динамических нагрузок на прокатные валки усилие на подшипник распределяется на два участка сектора угла α , в зонах лучей угла α, увеличивая тем самым количество роликов подшипника, воспринимающих суммарную нагрузку на подшипник. Это обеспечивается изгибом верхней стенки верхней подушки и нижней стенки нижней подушки при создании предварительных усилий на заплечики нажимным винтом и в момент пика динамических нагрузок на прокатные валки. Изгиб верхней стенки верхней подушки и нижней стенки нижней подушки возможен при толщине стенок подушек по вертикальной оси расточки под подшипник, равной 0,05-0,25 диаметра расточки.

При толщине стенки менее 0,05 диаметра расточки под подшипник качения для клетей, воспринимающих высокие динамические нагрузки, клеть пильгерстана, при, например, диаметре шейки валка и соответственно расточки под подшипник качения, равном 700 мм, толщина стенки верхнего участка верхней подушки по вертикальной оси расточки составит менее 35 мм.

Предел текучести материала подушки, например, сталь 50, составляет 275 МПа. При толщине менее 0,05 диаметра расточки усилие растяжения наружной поверхности стенки в зоне вертикальной оси расточки создает напряжения, близкие по величине и пределу текучести материала.

Уменьшение толщины стенки менее 0,05 диаметра расточки нежелательно, т. к. может произойти разрушение ее в зоне вертикальной оси и выход подшипника из строя.

При использовании материала подушки углеродистых сталей, например 30 ХС, предел текучести увеличивается, однако, учитывая цикличность нагрузки на подшипники и цикличный изгиб средней части подушки в моменты пиковых нагрузок, толщина верхней стенки верхней подушки не должна быть менее 0,05 диаметра расточки под подшипник.

При увеличении толщины стенки верхнего участка верхней подушки в зоне вертикальной оси проводки более 0,25 диаметра расточки под подшипник (более 140 мм для пильгерстана) - нежелательно, т. к. усилие на наружную обойму подшипника распределяется локально на малых участках сектора угла α и не увеличивает площадь контактного давления на тело качения - ролики подшипника и стенка стремятся к функциям плиты и изгиб стенки будет нежелателен.

Размещение надставки над верхней подушкой и подставки под нижней подушкой с поверхностями, обращенными к ним, повторяющими их форму и контактирующие с подушками в зонах заплечиков через цилиндрические шарниры, обеспечивает возможность передачи усилий от нажимного механизма-винта непосредственно на участки заплечиков в зоне расположения шарниров.

Благодаря наличию шарниров, за счет их высоты и высоты расточки в надставках и подставках между поверхностями надставки и верхней подушкой, и подставки и нижней подушкой, образуются зазоры, способствующие реализации демпферного прогиба стенок подушек.

Наличие цилиндрических шарниров, предающих усилие нажимных винтов на подушки, обеспечивается возможность поворота подушек в осевой плоскости при прогибе валков в момент пиковых нагрузок, что обеспечивает равномерное распределение нагрузок на радиальные подшипники по длине шейки валка и повышает долговечность подшипника.

Приведенная совокупность признаков заявляемой прокатной клети является достаточной во всех случаях, на которые распространяется объем правовой защиты.

Кроме того, заявляемая прокатная клеть имеет и другие отличительные признаки, которые развивают, дополняют и характеризуют изобретение в отдельных случаях его выполнения и использования.

Расположение верхней стенки среднего участка верхней подушки и нижней стенки этого участка нижней подушки в секторах угла α - 60-120o с вершинами в центрах расточек под подшипник качения и биссектрисами углов, проходящими по вертикальной оси расточки, обусловлено следующими факторами.

Рассредоточение нагрузки на подшипник в секторе угла α положительно сказывается на работе подшипника, на его долговечности, увеличивается площадь контактного давления роликов подшипника на поверхность обойм, соответственно снижается нагрузка на каждый ролик подшипника. Создаются предпосылки использования в клетях с динамическими нагрузками, например в пильгерстанах, подшипников качения взамен используемых в подобных клетях подшипников скольжения. Этим обеспечивается стабильная жесткость валковых опор клети и высокое качество проката.

При угле α менее 60o основное усилие на наружную обойму подшипника будет передаваться в секторе этого угла α , т. е. фактически уменьшится площадь контактных давлений на тело качения подшипника, количество тел качения - роликов, воспринимающих нагрузку, уменьшается и значительно увеличивается контактное давление на ролики. При высоких динамических нагрузках это может вызвать деформацию обоймы подшипника.

При угле α более 120o распределение усилий на наружную обойму подшипника происходит в зоне, близкой к горизонтальной оси подшипника, что отрицательно сказывается на работе роликов подшипника, возможно заклинивание роликов в обоймах подшипника. Кроме того, увеличивается ширина подушки и уменьшается высота заплечиков и возможен их изгиб, что недопустимо.

Кроме того, согласно изобретению, толщина стенок подушек на участках по лучам угла α составляет 1,1-2,5 толщины стенки подушки по вертикальной оси расточки под подшипник качения.

Равномерное утолщение стенки верхнего среднего участка верхней подушки и нижней стенки нижней подушки до указанных величин необходимо для создания равномерного распределения усилий на обойму подшипника на участках сектора угла α = 60-120o, лежащих в зоне его лучей. Это обеспечивает равномерную нагрузку на тело качения подшипника, увеличивая число тел качения, участвующих в передаче усилия на обоймы подшипника.

При толщине стенки подушки по лучам угла α менее 1,1 толщины стенки верхнего среднего участка верхней подушки по вертикальной оси расточки биссектрисе угла α, локальные участки усилий на наружную обойму подшипника по лучам угла α значительно уменьшаются и максимальное усилие приближается к горизонтальной оси подшипника при α = 100-120o, что нежелательно, так как возможно заклинивание тел качения в обоймах подшипника.

При толщине стенки подушки по лучам угла α более 2,5 толщины стенки верхнего среднего участка по вертикальной оси расточки необходимо увеличить ширину заплечиков, что нежелательно, и зона усилий будет приближаться к вершине стенки в зоне вертикальной оси расточки, что уменьшает площадь рассредоточения нагрузки на большее количество тел вращения подшипника.

Кроме того, согласно изобретению, зазор между поверхностями подушки и надставки и подушки и подставки составляет 0,05-0,2 толщины стенки средней части подушки по вертикальной оси расточки под подшипник качения и в зазоре размещены демпферные прокладки.

Зазор необходим для изменения формы стенки подушки в моменты распределения усилий по правым и левым секторам наружной обоймы подшипника, при возникновении изгибающих усилий на внутренних поверхностях стенки подушки в зонах лучей угла α и наружной поверхности стенки подушки в зоне вертикальной оси расточки под подшипник.

Размещение в зазоре демпферной прокладки необходимо для сглаживания усилий растяжений в момент пиковых нагрузок и исключения ударной нагрузки на подшипник.

При зазоре менее 0,05 толщины стенки подушки по вертикальной оси расточки добиться сглаживания ударных нагрузок затруднительно, так как тонкая прокладка имеет малое демпфирующее свойство, а увеличение зазора более 0,2 толщины стенки подушки нежелательно, так как возможно искажение формы наружной обоймы подшипника.

Краткое описание чертежей.

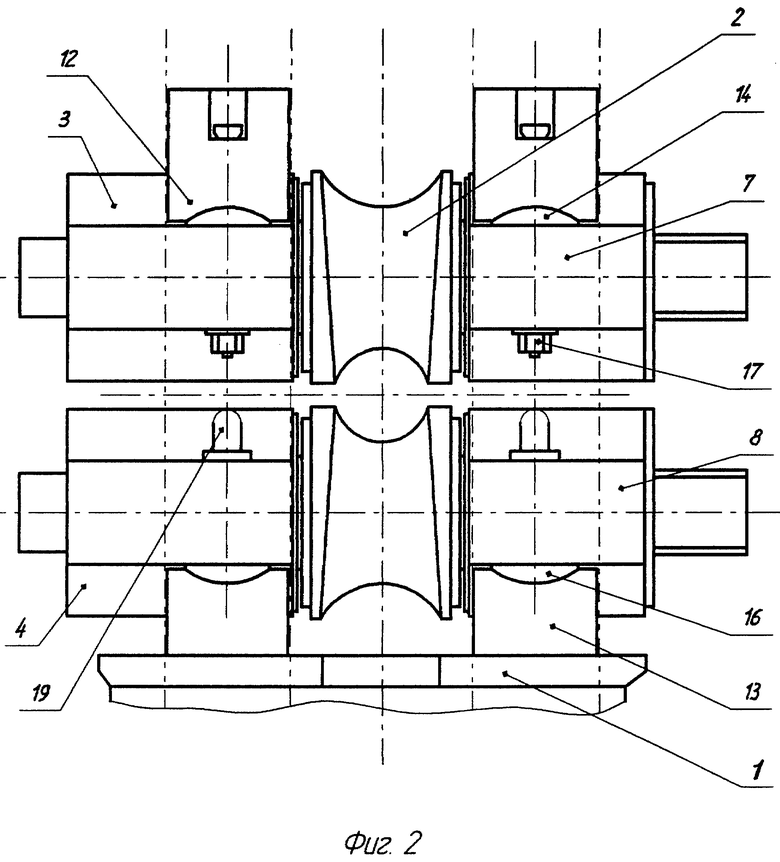

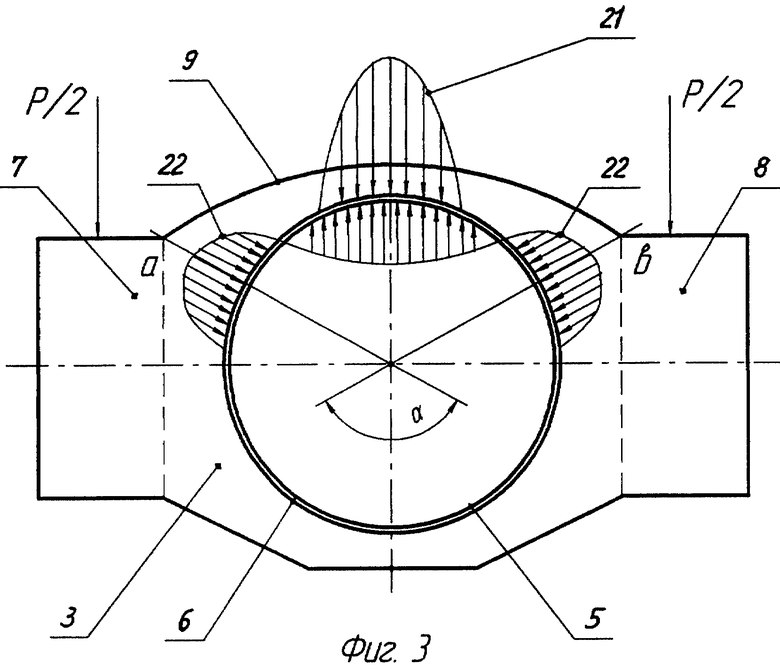

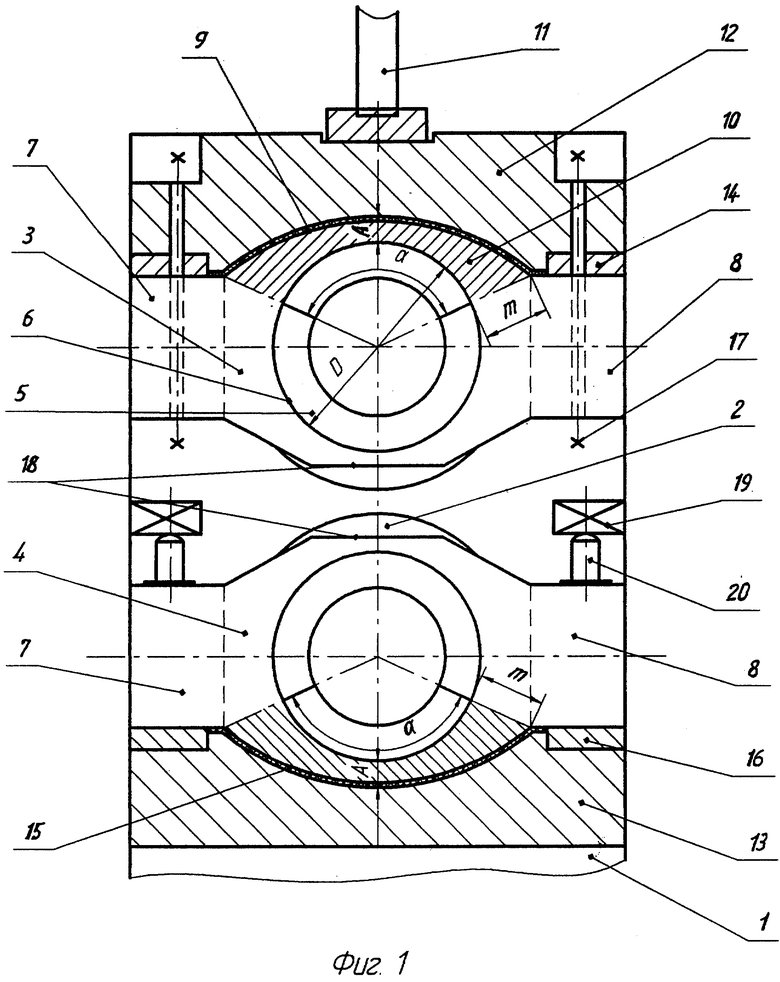

На фиг. 1 показана прокатная клеть со стороны хвостовиков прокатных валков; на фиг. 2 - прокатная клеть со стороны прокатки; на фиг. 3 - верхняя подушка с эпюрами распределения нагрузок на подшипники качения.

Вариант осуществления изобретения.

Устройство состоит из станины 1 (фиг. 1,2), горизонтальных валков 2, которые установлены в верхних и нижних подушках 3,4 на радиальных подшипниках качения 5, размещенных в расточках 6 подушек 3,4.

Верхняя подушка 3 со стороны хвостовиков валков 2 представляет собой фигуру, образованную левым и правым участками - заплечиками 7,8 П-образной формы, стороны которых, противоположно направленные друг к другу относительно вертикальной оси расточки 6, сопряжены между собой в точках "а" и "в" (фиг. 3) линиями 9 выше первого порядка, образуя средний участок подушки 3 с расточкой 6 под подшипник качения 5. Верхняя стенка 10 среднего участка верхней подушки 3 лежит в секторе угла α, равного 60-120o, лучи которого расходятся от вершины, лежащей в центре оси подшипника 5 вверх и в стороны к точкам "а" и "в" (фиг. 3) сопряжения линии со сторонами заплечиков 7,8, с биссектрисой угла α, проходящей по вертикальной оси расточки 6. Стенка 10 подушки 3 выполнена с утолщением, пропорциональным расстояниям между кривыми порядка выше первого, симметрично от вертикальной оси расточки 6 к точкам "а" и "в" сопряжения с заплечиками 7,8.

Толщина стенки 10 верхней подушки 3 и нижней стенки нижней подушки 4 по вертикальной оси расточки 6 составляет 0,05-0,25 диаметра расточки 6.

Форма нижней подушки 4 зеркально повторяет форму верхней подушки 3.

Над верхней подушкой 3 под нажимным винтом 11 размещена надставка 12, а под нижней подушкой 4 - подставка 13. Надставки 12 опирается на заплечики 7,8 подушки 3 через цилиндрические шарниры 14, образуя зазор 15 между поверхностью надставки 12, повторяющей форму поверхности подушки 3 и поверхностью подушки 3.

Нижняя подушка 4 опирается заплечиками 7,8 на подставку 13 через цилиндрические шарниры 16, образуя зазор 15 между поверхностями подушки 4 и подставки 13.

Шарниры 14 свободно зафиксированы в расточках надставки 12 стяжными болтами 17, одновременно закрепляя подушку 3 к надставке 12 с возможностью поворота подушки 3 в осевой плоскости при изгибах валков 2.

Зазор 15 между поверхностями подушки 3,4 надставки 12 и подставки 13 составляет 0,05-0,2 толщины "А" стенки 10 по вертикальной оси расточки 6 под подшипник 5.

В зазорах установлены демпфирующие прокладки, например сплав марганцево-медный, обладающий демпфирующим свойством.

Толщина стенки 10 подушек 3,4 на участках лучей угла α = 60-120o составляет 1,1-2,5 толщины "А" стенки 10 по вертикальной оси расточки 6.

Нижняя поверхность 18 стенки 10 подушки 3 и верхняя поверхность стенки 10 подушки 4 выполнены в виде трапеций меньшими основаниями, обращенными друг к другу.

Между заплечиками 7,8 нижней подушки 4 и упорами 19 установлены гидроцилиндры 20 распора подушки.

Механизм распора верхней подушки 3 на фиг. не показан.

На фиг. 3 показана эпюра 21 распределения нагрузки на подшипник по прототипу и эпюра 22 распределения нагрузки на подшипник по предлагаемой прокатной клети при m/"A" = 2,0 и α = 120o.

Сборку подшипниковых узлов прокатной клети производят следующим образом. На рабочие валки 2 надевают кассетные втулки (на фиг. не показаны), на которые монтируют подушки 3,4 с четырехрядными роликовыми подшипниками качения 5. На поверхность верхней подушки 3 и на поверхность подставки 13 устанавливают прокладки, например, из Mn-Cu сплава, обладающего высокой демпфирующей способностью, толщиной 0,05-0,2 толщины "A" - стенки 10 верхней подушки 3.

Подушку 3 соединяют с надставкой 12 стяжными болтами 17, предварительно установив в расточках надставки 12 и подставки 13 цилиндрические шарниры-вкладыши 14,16. Высота шарнира больше высоты расточки на величину зазора 15. Затем производят затяжку гаек стяжных болтов 17 с усилием, достаточным для обеспечения осевой свободы подушки 3 и возникновения изгиба прокатных валков 2 и прижатия прокладки к поверхности между подушкой 3 и надставкой 12.

После установки нижней подушки 4 на подставку 13 с шарнирными вкладышами 16 включают механизм распора 20 подушки 4, обеспечивая при этом усилие прижатия подушки 4 через вкладыши 16 к подставке 13.

Прокатная клеть работает следующим образом. При прокатке заготовки, например, на пильгерстане передним конусом (бойком) колибра валков 2 происходит основная деформация. Валки 2 захватывают участок гильзы, надетой на дорн (на фиг. не показано), с последующей раскаткой участка гильзы.

В момент захвата участка гильзы происходит удар конусом колибра о гильзу. Этот удар передается через шейки валков 2 на подшипник 5. Нагрузка на наружную обойму подшипника 6 передается через ролики на правую и левую зоны сектора угла α. При этом происходит дополнительный изгиб стенок 10 подушек 3,4 и дополнительное перераспределение нагрузки на большую часть внутренних поверхностей наружных обойм. За счет демпфирующих прокладок с небольшим изменением диапазона зазора 15 и изгиба подушек сглаживается ударная нагрузка на подшипники 5, что обеспечивает повышенную стойкость подшипников 5.

В момент динамической нагрузки происходит осевой прогиб валков 2. Подушки 3,4 поворачиваются по оси прокатки по поверхностям цилиндрических вкладышей 14,16, сохраняя параллельность с осями подшипников 5, а также жесткость по всей длине подшипников 5.

Промышленное использование

Предложенная усовершенствованная прокатная клеть может быть использована на станах с высокими статическими и динамическими нагрузками - пильгерстане, и обеспечит производство проката, например труб высокой точности геометрических размеров, за счет перехода на радиальные подшипники качения взамен подшипников скольжения и повышения жесткости клети.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2171725C1 |

| КАРДАННЫЙ ШАРНИР | 2000 |

|

RU2178844C1 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

| ПРАВИЛЬНЫЙ КОМПЛЕКС ПРАВКИ КРУГЛОГО ПРОКАТА | 2004 |

|

RU2257972C1 |

| ШАРНИРНЫЙ ШПИНДЕЛЬ | 2003 |

|

RU2253768C2 |

| КАРДАННЫЙ ШАРНИР | 2004 |

|

RU2270939C2 |

| ЧЕТЫРЕХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2004 |

|

RU2260489C1 |

| Прокатная клеть | 1980 |

|

SU984519A1 |

| ПРАВИЛЬНАЯ МАШИНА | 2002 |

|

RU2242312C2 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

Использование: изобретение относится к прокатному производству и может быть использовано в клетях, предпочтительнее пильгерстана, с высокими динамическими нагрузками. Сущность: прокатная клеть содержит станину, горизонтальные валки, установленные в верхних и нижних подушках на подшипниках, и нажимные винты. При этом верхняя подушка со стороны хвостовиков валков представляет собой фигуру, образованную левым и правым заплечиками П-образной формы. Стороны заплечиков сопряжены линиями выше первого порядка, образуя средний участок подушки с расточкой под подшипник, и стенка выполнена с утолщением к заплечикам. Форма нижней подушки зеркально повторяет форму верхней подушки. Толщина А стенки по вертикальной оси расточки составляет 0,05 - 0,25 диаметра расточки. Над верхней подушкой установлена надставка, опирающаяся через шарниры на заплечики. Под нижней подушкой размещена подставка. Между поверхностями подушек и подставки, и надставки установлена демпфирующая прокладка. Изобретение обеспечивает возможность перехода в клетях с высокими динамическими нагрузками на подшипники качения, повысить жесткость клети и качество проката за счет рассредоточения воздействия всей динамической нагрузки на большую площадь обоймы подшипника и обеспечения демпферного прогиба стенки подушки. 3 з.п.ф-лы, 3 ил.

| Прокатное производство | |||

| Справочник / Под ред | |||

| Е.С.Ракатяна | |||

| - Изд-во литературы цветной и черной металлургии, 1961, т.1, с.537-540 | |||

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103079C1 |

| Подушка валка прокатной клети | 1982 |

|

SU1037981A1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025158C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2120829C1 |

| US 5765424 16.06.1998 | |||

| US 5782126 21.07.1998. | |||

Авторы

Даты

2001-08-27—Публикация

2000-07-17—Подача