Изобретение относится к области металлургии и может быть использовано в процессах совмещенного непрерывного литья и прокатки медных сплавов.

Известно техническое решение (ПРОТОТИП), описанное в заявке РФ на изобретение 99125106/02 от 01.12.1999 г., опубликованной 10.10.2000 г. в бюллетене 28. В заявке 99125106/02 описан способ совмещенного непрерывного литья и прокатки медных сплавов, включающий получение расплава, накопление расплава в миксере, легирование, подачу расплава по желобу в приемную ванну литейной машины, формирование непрерывно-литой заготовки в кристаллизаторе и подачу заготовки в непрерывный прокатный стан, причем до попадания в приемную ванну литейной машины расплав обескислороживают посредством образования на пути потока жидкой меди участка, засыпанного прокаленным нефтяным коксом и/или кусками графита, зеркало расплава в приемной ванне также покрыто прокаленным нефтяным коксом и/или кусками графита, а легирование осуществляют подачей легирующего компонента в виде прутка в струю потока жидкой меди непосредственно после ее раскисления.

Общими признаками прототипа и заявляемого технического решения в отношении способа являются: получение расплава, накопление расплава в миксере, удаление кислорода из расплавленной меди, легирование легирующим компонентом, подача расплава в приемную ванну литейной машины, зеркало расплава в которой покрыто прокаленным нефтяным коксом и/или кусками графита, формирование непрерывно-литой заготовки в кристаллизаторе, выход горячей литой заготовки и подача заготовки в непрерывный прокатный стан.

Недостатком прототипа является недостаточное устранение шлакообразования. В связи с тем, что легирование меди производится магнием, имеющим большое сродство к кислороду, то попытки изготовления катанки из легированной меди способом непрерывного литья и прокатки были до сих пор неуспешны из-за зашлаковывания. Частичное решение задачи устранения шлакообразования предложено в прототипе, однако при использовании способа-прототипа возможно зашлаковывание разливочной трубки с последующим уменьшением сечения отверстия, что ведет к уменьшению скорости литья и может привести к остановке процесса непрерывного литья и прокатки. Кроме того, периодическое попадание сгустков шлака, отслаивающихся от внутренней поверхности разливочной трубки приемной ванны литейной машины, в отливаемую литую заготовку ведет к порче ее поверхности - заготовка получается с дефектами в виде плен и закатов. В некоторых случаях попадание шлаков в отливаемую заготовку может привести к ее разрыву. Способ-прототип недостаточно устраняет перечисленные возможные неблагоприятные явления.

Опубликованная формула изобретения по заявке-прототипу позволяет судить об устройстве, с помощью которого может быть реализован способ совмещенного непрерывного литья и прокатки медных сплавов.

Общими признаками прототипа и заявляемого технического решения в отношении устройства являются: наличие печи, миксера, желобов, приемной ванны литейной машины с разливочной трубкой и стопорным устройством, легирующего компонента в виде стержня, кусков прокаленного кокса и/или графита на зеркале расплава приемной ванны, кристаллизатора, непрерывного прокатного стана. Так как согласно словарю С. Ожегова, одно из значений слова "прут" есть "стержень", то при описании заявляемого устройства целесообразно применять слово "стержень" вместо слова "пруток", использованное в прототипе.

Недостатком прототипа является отсутствие элементов устройства, позволяющих эффективно устранять шлакообразование.

Целью заявляемого технического решения является создание способа и устройства совмещенного непрерывного литья и прокатки медных сплавов, позволяющих эффективно устранять шлакообразование в процессе литья, создавать защиту от окисления места ввода легирующего компонента и разливочной трубки приемной ванны литейной машины с помощью специальных приспособлений и создания защитной атмосферы.

Сущность заявляемого технического решения состоит в том, что способ совмещенного непрерывного литья и прокатки медных сплавов включает получение расплава, накопление расплава в миксере, удаление кислорода из расплавленной меди, легирование легирующим компонентом в виде стержня, подачу расплава в приемную ванну литейной машины, зеркало расплава в которой покрыто прокаленным нефтяным коксом и/или кусками графита, формирование непрерывно-литой заготовки в кристаллизаторе, выход горячей литой заготовки и подачу заготовки в непрерывный прокатный стан, при этом при разогреве ванны перед началом литья разливочную трубку закрывают крышкой из графита со стороны стопорного устройства, а в нижнюю часть разливочной трубки вставляют графитовую пробку, далее после разогрева ванны непосредственно перед началом процесса литья крышку и пробку удаляют, при этом на входе струи в приемную ванну литейной машины струю направляют в отверстие графитовой плиты, расположенной на поверхности расплава, одновременно подавая в отверстие графитовой плиты в место ввода легирующего компонента инертный газ, затем струю расплава через разливочную трубку приемной ванны направляют в кристаллизатор. Устройство для совмещенного непрерывного литья и прокатки медных сплавов включает печь, миксер, желоба, приемную ванну литейной машины с разливочной трубкой и стопорным устройством, легирующий компонент, куски прокаленного кокса и/или графита на зеркале расплава приемной ванны, кристаллизатор, непрерывный прокатный стан, и дополнительно включает устройство подачи инертного газа в область входа струи и легирующего компонента в приемную ванну литейной машины, при этом футеровка приемной ванны литейной машины выполнена из материала, не реагирующего с металлом легирующего компонента типа хромомагнезита или с помощью графитовой облицовки, а приемная ванна литейной машины содержит крышку из графита, располагаемую над разливочной трубкой со стороны стопорного устройства, и графитовую пробку в нижней выходной части разливочной трубки, удаляемые непосредственно перед началом процесса литья, причем во время литья на зеркале расплава в приемной ванне расположена графитовая плита с отверстием для струи подаваемого из желоба металла. Разливочная трубка приемной ванны литейной машины выполнена из графита и включает защитный наружный слой в виде обмазки из мертеля, замешанного на ортофосфорной кислоте. На внешней поверхности разливочной трубки приемной ванны литейной машины выполнены кольцевые насечки, расположенные под слоем обмазки. Легирующий компонент размещен внутри металлической трубы с графитовым наконечником, внешняя поверхность которого включает защитный наружный слой, выполненный в виде обмазки из мертеля, замешанного на ортофосфорной кислоте, а стопорное устройство содержит облицовочный элемент из графита.

Стабильность технологического процесса непрерывного совмещенного литья и прокатки легированной меди на агрегатах непрерывного литья и прокатки до сих пор не была приемлемой из-за образования окислов и шлакообразования, связанного с тем, что легирующие компоненты изготовлены из материалов, имеющих большое сродство к кислороду. Образующиеся шлаки попадали в расплав, неметаллические включения оказывались в теле заготовки и катанки, что приводило к наличию грубых дефектов и брака. В целом ухудшались прочностные характеристики катанки, а также портилась внутренняя поверхность разливочной трубки приемной ванны литейной машины.

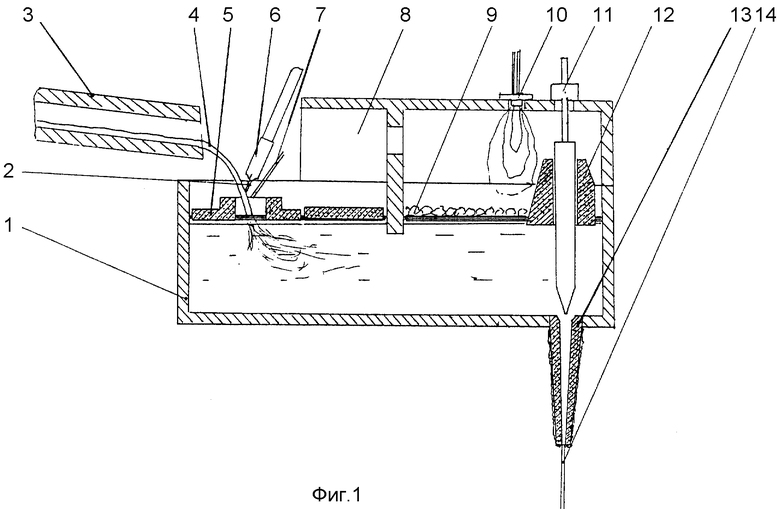

Были попытки изготовления разливочной трубки из графита на фирме "Саутвайер" в США, однако такие трубки горели и теряли форму. Поэтому решение задачи с помощью крышки из графита, располагаемой над разливочной трубкой со стороны стопорного устройства и графитовой пробки в нижней выходной части разливочной трубки, позволило избежать трудностей и способствовало сохранению формы разливочной трубки. Графитовая пробка способствует тому, чтобы конец разливочной трубки не обгорал при разогреве ванны. Графитовая крышка устраняет возможность попадания меди в разливочную трубку до начала процесса, так как стопорное устройство со временем теряет строго коническую форму и не всегда устраняет проникание меди в разливочную трубку. Крышка предохраняет от разгара внутреннюю часть трубки в момент разогрева ее до необходимой температуры перед литьем.

Разливочная трубка может нагреваться до 1150 градусов Цельсия, что иногда ведет к горению наружной части трубки, поэтому была предложена обмазка наружной поверхности трубки мертелем, замешанным на ортофосфорной кислоте. Может применяться также окись магния или корунд. На наружной поверхности разливочной трубки приемной ванны литейной машины выполняют кольцевые насечки, расположенные под слоем обмазки для исключения "сползания" обмазки.

Графитовая плита с отверстием для струи способствует тому, что образующиеся окислы остаются на поверхности расплава и не проникают вглубь расплавленного металла в приемной ванне.

Футеровка приемной ванны литейной машины выполнена из огнеупорного материала, не реагирующего с металлом легирующего компонента типа хромомагнезита или с помощью графитовой облицовки, могут использоваться карбид кремния, высокоглиноземистые соединения, например (Аl2О3+SiO2+MgO) или миелитовые соединения.

Стопорное устройство содержит облицовочный элемент из графита для защиты от окисления, причем облицовочный элемент может быть выполнен в виде конуса или цилиндра с возможностью частичного погружения облицовочного элемента в расплав. Облицовочный элемент служит для защиты стопорного устройства от налипания на него шлака.

Подачу инертного газа в область входа струи и легирующего компонента в приемную ванну литейной машины осуществляют с целью исключения возгорания легирующего компонента (магния).

Сущность заявляемого технического решения поясняется чертежами.

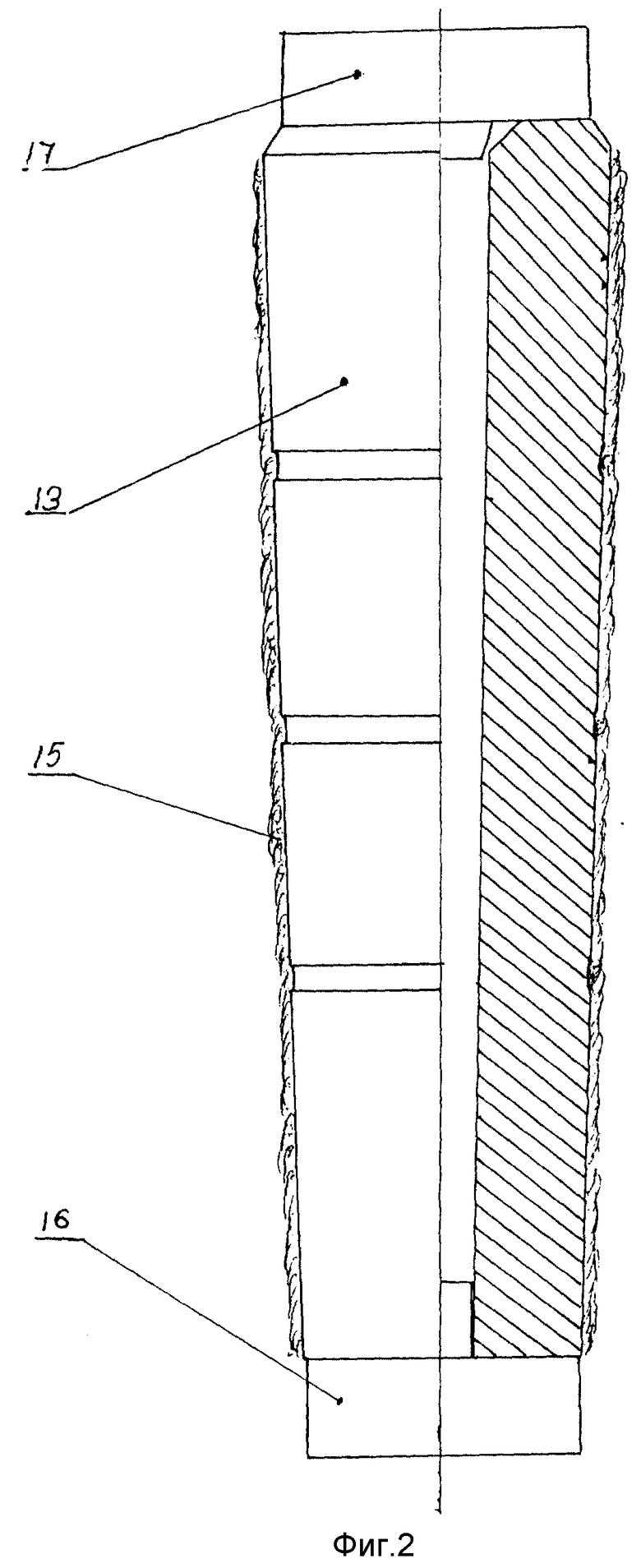

На фигуре 1 показано устройство для совмещенного непрерывного литья и прокатки медных сплавов, где:

1 - приемная ванна литейной машины;

2 - легирующий компонент;

3 - желоб;

4 - струя жидкой обескислороженной меди;

5 - графитовая плита с отверстием;

6 - металлическая труба с графитовым наконечником;

7 - устройство подачи инертного газа;

8 - крышка приемной ванны;

9 - куски прокаленного кокса и/или графита;

10 - газовая горелка;

11 - стопорное устройство;

12 - облицовочный элемент стопорного устройства;

13 - разливочная трубка приемной ванны литейной машины;

14 - струя жидкого сплава.

На фигуре 2 показано устройство разливочной трубки приемной ванны литейной машины, где:

15 - наружный слой в виде обмазки;

16 - пробка;

17 - крышка.

Устройство для совмещенного непрерывного литья и прокатки медных сплавов состоит из желоба 3, легирующего компонента 2, заключенного в металлическую трубу 6, устройства подачи инертного газа 7, приемной ванны литейной машины 1, имеющей крышку 8 и снабженной графитовой плитой 5, стопорным устройством 11 с облицовочным элементом 12, а также снабженной разливочной трубкой 13. Зеркало расплава в приемной ванне литейной машины 1 покрыто кусками 9 прокаленного кокса и/или графита. Разливочная трубка 13 приемной ванны литейной машины 1 имеет наружный слой 15 в виде обмазки, разливочная трубка 13 до начала процесса литья сверху покрыта крышкой 17 и снизу закрыта пробкой 16.

Устройство для совмещенного непрерывного литья и прокатки медных сплавов работает следующим образом:

По желобу 3 струя жидкой обескислороженной меди 4 попадает в приемную ванну 1 литейной машины. В месте входа струи 4 в нее вводят легирующий компонент 2 посредством металлической трубы 6 с графитовым наконечником. Одновременно в место входа струи 4 и легирующего компонента 2 подают инертный газ с помощью устройства 7. В месте попадания струи 4 в приемную ванну 1 расположена графитовая плита 5, в отверстие которой производят ввод струи 4. Расплав из приемной ванны 1 попадает в разливочную трубку 13, из которой выходит струя жидкого расплава 14.

Пример конкретного выполнения способа

Расплав получают в печи, затем накапливают расплав в миксере, удаляют кислород из расплавленной меди, подают по желобу 3 струю жидкой обескислороженной меди 4 в приемную ванну 1 литейной машины. В области входа расплавленной меди 4 в зеркало расплава приемной ванны 1 осуществляют легирование с помощью легирующего компонента 2 в виде стержня, заключенного в металлическую трубу 6 с графитовым наконечником. Одновременно в место входа струи 4 и легирующего компонента 2 подают инертный газ с помощью устройства 7. Зеркало расплава в приемной ванне 1 покрыто прокаленным нефтяным коксом и/или кусками графита 9. При разогреве приемной ванны 1 перед началом литья разливочную трубку 13 закрывают крышкой 17 из графита со стороны стопорного устройства 11, а в нижнюю часть разливочной трубки 13 вставляют графитовую пробку 16. После разогрева приемной ванны 1 непосредственно перед началом процесса литья крышку 17 и пробку 16 удаляют. В процессе литья на входе струи 4 в приемную ванну 1 литейной машины струю 4 направляют в отверстие графитовой плиты 5, расположенной на поверхности расплава, одновременно подавая в отверстие графитовой плиты 5 в место ввода легирующего компонента 2 инертный газ. Струю расплава после приемной ванны 1 через разливочную трубку 13 приемной ванны 1 направляют в кристаллизатор (на чертеже не показан). Формирование непрерывно-литой заготовки осуществляют в кристаллизаторе, после чего горячая литая заготовка выходит из кристаллизатора и далее заготовку подают в непрерывный прокатный стан. Готовую катанку после прохождения прокатного стана сматывают в бунты.

Совокупность признаков заявляемого технического решения неизвестна из уровня техники и неочевидно вытекает из него. Реализация заявляемого изобретения позволяет повысить производительность процесса непрерывного литья и прокатки медных сплавов и достичь его бесперебойности, а также способствует улучшению качества катанки. По сути, применяя заявляемый способ и устройство, можно достичь возможности изготовления бесстыковых проводов. Относительная дешевизна процесса, использование доступных материалов типа графита позволяет осуществлять заявляемый способ оптимальным образом.

Из вышеизложенного можно сделать вывод о соответствии заявляемого технического решения критериям "новизна", "изобретательский уровень" и "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ | 1999 |

|

RU2163855C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| СПЛАВ МЕДИ С КАЛЬЦИЕМ И СПОСОБ ПОЛУЧЕНИЯ СПЛАВА МЕДИ С КАЛЬЦИЕМ | 2000 |

|

RU2198951C2 |

| Способ изготовления контактного провода из медного сплава | 2023 |

|

RU2809878C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ МЕДИ | 2010 |

|

RU2458758C2 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ | 2013 |

|

RU2637454C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ КАТАНКИ ДЛЯ КОНТАКТНОГО ПРОВОДА | 2000 |

|

RU2188095C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2019 |

|

RU2726547C1 |

| Способ получения непрерывнолитой медной заготовки для электротехнических целей и технологический комплекс для его осуществления | 2018 |

|

RU2688103C1 |

| Способ получения легированного медного расплава при непрерывном литье и устройство для его осуществления | 1991 |

|

SU1836470A3 |

Изобретение относится к области металлургии и может быть использовано в процессах совмещенного непрерывного литья и прокатки медных сплавов. Технический результат - устранение шлакообразования в процессе литья, защита от окисления места ввода легирующего компонента и разливочной трубки приемной ванны литейной машины и создание защитной атмосферы. Способ предусматривает получение расплава, накопление расплава в миксере, удаление кислорода из расплавленной меди, легирование легирующим компонентом в виде стержня, подачу расплава в приемную ванну литейной машины, зеркало расплава в которой покрыто прокаленным нефтяным коксом и/или кусками графита, формирование непрерывно-литой заготовки в кристаллизаторе, выход горячей литой заготовки и подачу заготовки в непрерывный прокатный стан. При разогреве ванны перед началом литья разливочную трубку закрывают крышкой из графита со стороны стопорного устройства. В нижнюю часть разливочной трубки вставляют графитовую пробку. После разогрева ванны непосредственно перед началом процесса литья крышку и пробку удаляют. На входе струи в приемную ванну литейной машины струю направляют в отверстие графитовой плиты, расположенной на поверхности расплава, одновременно подавая в отверстие графитовой плиты в место ввода легирующего компонента инертный газ, затем струю расплава через разливочную трубку приемной ванны направляют в кристаллизатор. Создано устройство для реализации способа совмещенного непрерывного литья и прокатки медных сплавов. Использование изобретения позволяет повысить производительность процесса непрерывного литья и прокатки медных сплавов и достичь его бесперебойности, а также способствует улучшению качества катанки. 2 с. и 3 з.п.ф-лы, 2 ил.

| RU 99125106 А1, 10.10.2000 | |||

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086346C1 |

| JP 60234740 А2, 21.11.1985 | |||

| US 3589430, 29.06.1971 | |||

| JP 4305339 А2, 28.10.1992 | |||

| US 4277281, 07.07.1981. | |||

Авторы

Даты

2002-08-27—Публикация

2000-11-10—Подача