[01] Область техники

[02] Изобретение относится к области металлургии, а именно к способам изготовления контактных фасонных проводов из медных сплавов и может применяться при получении контактных проводов для скоростного железнодорожного транспорта.

[03] Уровень техники

[04] В настоящее время в России и других странах актуальны вопросы о переводе железнодорожного состава на повышенные скорости движения, где требуется использование более прочных марок электропроводящих материалов (по сравнению с медью) из-за усиления колебаний, происходящих в контактной подвеске, следовательно, необходимости увеличения силы натяжения провода, а также из-за повышения теплостойкости проводных систем в связи с частыми перегревами провода при эксплуатации. По существующему стандарту ГОСТ Р 55647 не регламентируются как виды легирующих элементов, так и их количество в материале, но необходимо, чтобы контактный (фасонный) провод соответствовал требованиям по геометрическим размерам, конструктивному исполнению, механическим и электрическим параметрам.

[05] Известны способы изготовления контактных фасонных проводов, основанные на технологии получения из расплавленной меди непрерывнолитой заготовки на установке непрерывного литья и прокатки и последующем формировании провода необходимого сечения посредством пластической деформации (волочение или прокатка). Расплавление шихты происходит в газовой шахтной печи, после чего расплав из миксера поступает в литейную ванну, где происходит ввод легирующих компонентов. Из нее металл по графитовой трубке попадает в роторный кристаллизатор, формирующий литую заготовку, имеющую поперечное сечение трапецеидальной формы. В результате вращения кристаллизатора и интенсивного охлаждения металла водой с кристаллизатора с него снимается горячая литая заготовка. После этого литая заготовка подается в прокатный стан, где происходит обжатие валками и уменьшение сечения до нужного размера [Моргунов В.В., Якубович Е.А. Производство контактного провода на основе комплекс-нолегированной меди. - Журнал «Современные материалы, техника и технологии», выпуск №3 (4), 2016, с. 96-101].

[06] При использовании данной технологии легирование затруднено тем, что происходит загрязнение многотоннажной шахтной печи, что влечет за собой быстрый износ футеровки. Также после легирования в шахтной печи сложен переход на тот или иной сплав, и на чистую медь. Легирование можно проводить в литейной ванне, но в данном случае будет отсутствовать перемешивание компонентов и будет наблюдаться неравномерность распределения легирующего материала в сплаве, так как процесс литья непрерывный и задержка в процессе легирования в литейной ванне означает остановку процесса литья в целом.

[07] Наиболее близким аналогом рассматриваемого изобретения является способ производства контактных проводов, раскрытый в патенте РФ RU 2726547, 14.07.2020. Способ предусматривает следующие операции: получение расплава из сплава на основе меди, его легирование, вытяжку литой заготовки круглого сечения в кристаллизаторе методом Conform и холодное волочение с получением необходимого профиля фасонного провода. Плавку и легирование сплава меди проводят в печи с инертной атмосферой, рабочее пространство которой состоит из трех зон - зоны плавления, зоны легирования и зоны выдачи полученного расплава в кристаллизаторы. Легирование расплава осуществляют оловом до 0,06% или магнием до 0,1% под слоем угля или графита при введении лигатуры Cu- 8.5% Р. При вытяжке получают непрерывнолитую заготовку диаметром 20 мм или 16 мм. При последующем конформировании получают прессованную заготовку (пруток) диаметром 28-30 мм, т.е. большим, чем диаметр непрерывнолитой заготовки. При последующем волочении прутка получают контактный провод номинальной площадью сечения 85, 100, 120 или 150 мм2 с обеспечением степени обжатия 77 - 90%.

[08] Первым недостатком наиболее близкого аналога является использование трехзонной плавильной установки канального типа. В зоне легирования в расплав вводят олово до 0,06% или магний до 0,1%. Для осуществления легирования меди приходится зашлаковать несколько зон печи, организовать длительное перемешивание легирующего материала и меди в зоне канала. При легировании указанным способом, а также при повышении концентрации легирующего материала выше 0,06% олова или 0,1% магния, усложняется процесс перехода на чистую медь, так как к конструктивным особенностям указанных в изобретении печей является необходимость постоянно (даже при длительных перерывах в работе) держать в печи сравнительно большое количество расплавленного металла. Полный слив металла ведет к резкому охлаждению футеровки каналов и к ее растрескиванию. По этой причине невозможен быстрый переход с одной марки выплавляемого сплава на другую. Постепенной загрузкой новой шихты меняют состав сплава от исходного до требуемого [Индукционные канальные печи: Учебное пособие. 2-е изд. доп./ Л.И. Иванова, Л.С. Гробова, Б.А. Сокунов. Екатеринбург: Изд-во УГТУ - УПИ, 2002. 105 с]. Кроме того, применение индукционной канальной плавильной установки связано с повышенными затратами электроэнергии.

[09] Вторым недостатком наиболее близкого аналога является необходимость добавления фосфора для раскисления при легировании. Наличие фосфора ухудшает электрические и механические характеристики контактного провода, в частности повышает удельное электрическое сопротивление и снижает сопротивление разрыву. Также наличие фосфора может привести к возникновению поверхностных дефектов из-за шлакообразования в тигле.

[010] Третьим недостатком наиболее близкого аналога является проведение экструзии (прессования заготовки) на установке Conform на увеличение диаметра прутка по отношению к непрерывнолитой заготовке. Это неизбежно ведет к образованию в прутке воздушных включений, что в свою очередь приводит к разрыву заготовки еще на этапе волочения.

[011] И четвертым недостатком наиболее близкого аналога является обеспечение степени обжатия прутка при волочении 77-90%. Такая высокая степень деформации прутка может привести к возникновению дефектов в структуре сплава и последующему разрыву контактного провода при растягивающих нагрузках.

[012] Таким образом, при применении на практике способа изготовления контактного провода, согласно ближайшему аналогу, не могут быть достигнуты заявляемые параметры провода - сопротивление при растяжении 412 МПа, относительное удлинение не менее 3,5%, удельное электрическое сопротивление не более 0,179 мкОм⋅м.

[013] Следовательно, технической проблемой, на решение которой направлено заявленное изобретение, является невозможность обеспечения требуемых электрических и механических свойств контактного провода в соответствие с ГОСТ 55647.

[014] Раскрытие сущности изобретения

[015] Технический результат изобретения заключается в улучшении электрических и механических параметров контактного провода, снижении энергозатрат и увеличении срока эксплуатации футеровки установки непрерывного вертикального литья.

[016] Указанная техническая проблема решается, а технический результат достигается за счет того, что способ изготовления контактного фасонного провода предусматривает: предварительную плавку и рафинирование шихтового материала из меди в тигельной плавильной установке индукционного типа с получением расплава с содержанием меди не менее 99,91 мас. %, легирование расплава в тигельной плавильной установке оловом или магнием под слоем угля или графита; вытяжку заготовки из расплава в установке непрерывного вертикального литья и намотку заготовки на приемное устройство; экструзию полученной непрерывнолитой заготовки при температуре 400-650°С на установке Conform с получением прутка с мелкозернистой структурой диаметром не более диаметра непрерывнолитой заготовки; и волочение прутка на волочильной машине с диметром тяговых колес не менее 800 мм в контактный фасонный провод с обеспечением степени обжатия прутка после каждой фильеры от 8 до 22% и суммарной степени обжатия от 48 до 65%.

[017] Согласно частным вариантам реализации изобретения

[018] в тигельной плавильной установке получают сплав медь-олово содержащий в мас.%: олово - 0,05 до 0,55, примеси - до 0,1, медь - остальное;

[019] - в тигельной плавильной установке получают сплав медь-магний, содержащий в мас.%: магний - 0,03-0,7, фосфор в виде примеси - до 0,01, другие примеси - до 0,1, медь - остальное;

[020] - перед вытяжкой непрерывнолитой заготовки проводят отливку чушки из расплава из тигельной плавильной установки, ее охлаждение, транспортировку в установку непрерывного вертикального литья и расплавление в указанной установке.

[021] - после легирования полученный расплав переливают в установку непрерывного вертикального литья.

[022] Одним из ключевых отличий заявленного изобретения от ближайшего аналога является применение тигельной плавильной установки индукционного типа, которая обеспечивает следующие преимущества:

[023] - нагрев проводится непосредственно во всей рабочей емкости (тигле), а не только в канале;

[024] - металл или сплав, находящийся в тигле, прогревается равномерно, так как происходит электродинамическая циркуляция металла в емкости (при использовании индукционных тигельных установок);

[025] - возможно создать атмосферу и рабочее давление в камере практически в любом диапазоне;

[026] - можно использовать уголь, графит и различные флюсы при легировании;

[027] - нет необходимости добавлять фосфор для раскисления при легировании, для извлечения кислорода достаточно использовать только уголь и/или графит.

[028] - можно проводить предварительное рафинирование медной шихты до расплава с содержанием меди не менее 99,91% и дальнейшее легирование;

[029] - небольшая емкость тигля позволяет сливать весь сплав или металл без остатка;

[030] - обеспечивается легкая чистка тигля.

[031] - плавление меди, рафинирование расплава и его легирование осуществляется в объеме тигельной плавильной установки и только после этого в расплавленном горячем виде, либо в виде чушки, подается в установку непрерывного вертикального литья, что исключает необходимость легирования в установке непрерывного вертикального литья и увеличивает срок эксплуатации футеровки этой установки не менее чем на 40%.

[032] Другим важным отличием заявленного способа является проведение вытяжки заготовки на установке Conform с получением прутка с диаметром не больше, чем диаметр непрерывнолитой заготовки. Это исключает возможность образования в прутке воздушных включений, которые приводят к ухудшению механических свойств контактного фасонного провода,

[033] Третьим важным отличием заявленного изобретения является применение волочильной машины с диаметром тяговых колес не менее 800 мм. Это обеспечивает сглаженный угол при петлеобразовании на тяговом колесе, что исключает неупругие процессы в заготовке и готовом проводе, так как и заготовка и готовый провод имеют размеры выше 10 мм и сложно изгибаемы.

[034] И четвертым существенным отличием изобретения является проведение волочения с степенью обжатия прутка после каждой фильеры от 8 до 22% и суммарной степени обжатия от 48 до 65%. Такая степень обжатия обеспечивает сохраняет мелкозернистую структуру сплава без формирования дефектов, что повышает механические и электрические характеристики контактного провода после волочения.

[035] Краткое описание чертежей

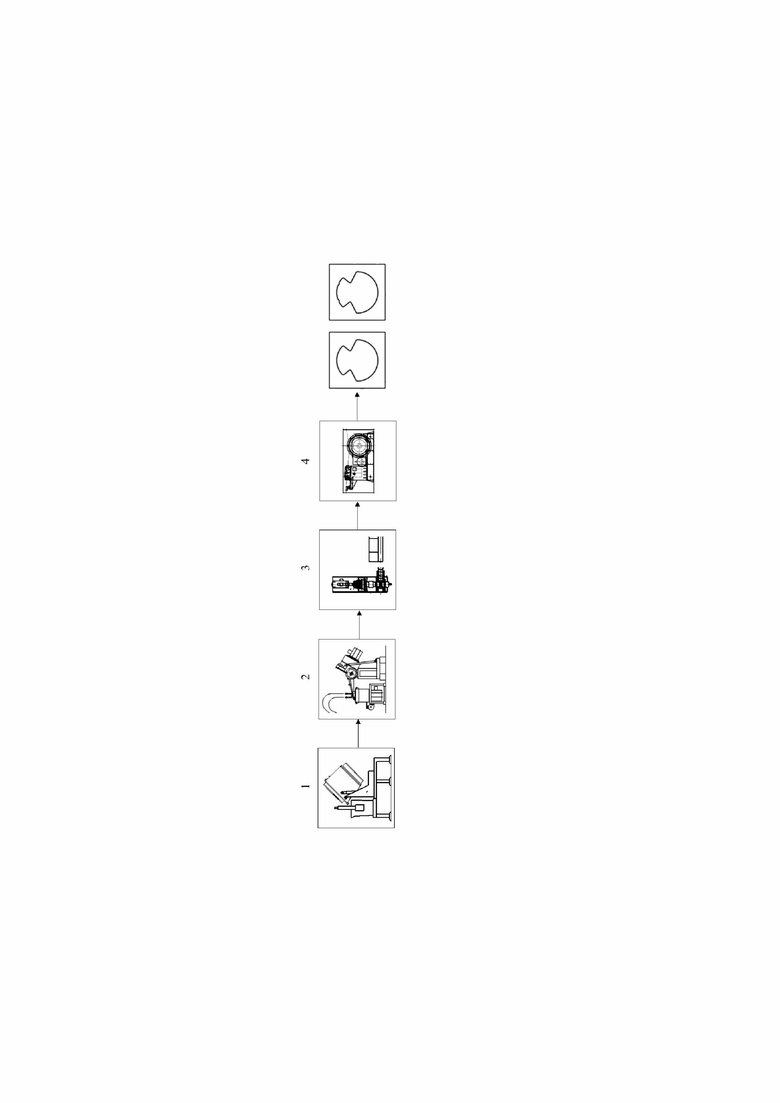

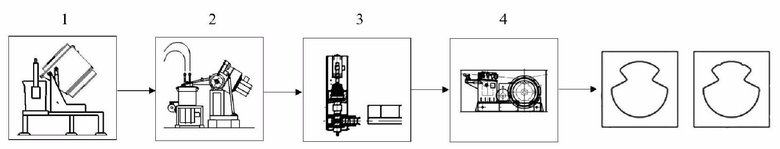

[036] Изобретение поясняется фигурой, на которой показана схема технологического комплекса для реализации заявленного изобретения.

[037] Элементы конструкции обозначены на фигурах следующими позициями:

1 - тигельная плавильная установка;

2 установка непрерывного вертикального литья;

3 установка Conform для экструзии металла;

4 - волочильная машина.

[038] Осуществление изобретения

[039] Заявленный способ реализуется с помощью технологического комплекса (см. фигуру), который включает последовательно установленное оборудование: тигельную плавильную установку (1), установку непрерывного вертикального литья (2), установку для экструзии металла «Conform» (3) и волочильную машину (4) с диметром тяговых колес не менее 800 мм.

[040] В качестве тигельной плавильной установки целесообразно применять установку индукционного типа, например, установку УИП-1000-0,5-2,0х2Г производства ЗАО «РЭЛТЭК» (Россия).

[041] В качестве установки вертикального непрерывного литья может применяться, например, установка UPCAST компании OUTOKUMPU (Финляндия).

[042] В качестве установки для экструзии металла «Conform» может применяться, например, установка SH-TBJ400 производства компании Sinoholding group (Китай).

[043] В качестве волочильной машины может применяться, например, установка LT5/1200 производства компании ITEC СО LTD (Китай).

[044] Способ реализуется следующим образом.

[045] Медную шихту загружают в тигельную плавильную установку (1) и расплавляют при температуре выше плавления меди (1100-1200°С). Время подготовки металла в тигельных установках (1,5-2 тонны) - 1-2 часа.

[046] Далее расплав рафинируют следующим образом. В связи с тем, что наплавка идет открытым пламенем, на первом этапе удаляются в основном органические примеси (бумага, лак, масло, остатки пластиката и легкоплавкие металлы, такие как алюминий, цинк, олово). После полного расплавления шихты снимается шлак, открывается зеркало расплава, и начинается второй этап рафинирования. Содержание кислорода поднимается до 0,3-0,5%, до получения трудноудалимого шлака, что позволяет вывести из расплава практически все железо, серу, фосфор, мышьяк. Затем расплав покрывается слоем шлакового коагулянта и полностью удаляется шлак. Далее отбирается проба металла, и при необходимости операция повторяется. После этого в тигельной плавильной установке начинается третий этап рафинирования -восстановление, медь очищают от вредных примесей, в том числе кислорода, доводя расплав до содержания меди не менее 99,91 мас. %. Расплав покрывается слоем древесного угля и выдерживается до снижения содержания кислорода до 0,02-0,04%

[047] Далее полученный расплав меди под слоем угля или графита легируют оловом или магнием. Олово вводят в количестве 0,05-0,55 мас. %, магний - 0,03 - 0,7 мас. %. Конкретное количество вводимой лигатуры определяется путем математического расчета.

[048] Полученный легированный расплав, в одном из вариантов реализации изобретения, отливают в чушку с ее захолаживанием и транспортируют в установку непрерывного вертикального литья (2), где происходит ее расплавление. В другом варианте реализации, расплав напрямую переливают в установку непрерывного вертикального литья (2).

[049] Затем в установке непрерывного вертикального литья (2) проводят вытяжку непрерывнолитой заготовки медного сплава диаметром от 18 до 25 мм из расплава и ее намотку на приемное устройство.

[050] После этого непрерывнолитую заготовку из медного сплава подают на установку «Conform» (3), где методом экструзии при температуре 400-650°С получают пруток с мелкозернистой структурой. Диаметр полученного прутка составляет 18-25 мм, но не более диаметра непрерывнолитой заготовки.

[051] Полученный пруток подвергают волочению на волочильной машине с диаметром тяговых колес не менее 800 мм в контактный фасонный провод. При этом обеспечивают степень обжатия прутка после каждой фильеры волочильной машины от 8 до 22% и суммарную степень обжатия от 48 до 65%.

[052] Пример 1

[053] По заявленной технологии изготавливали контактный провод из сплава меди с магнием сечением 120 мм2.

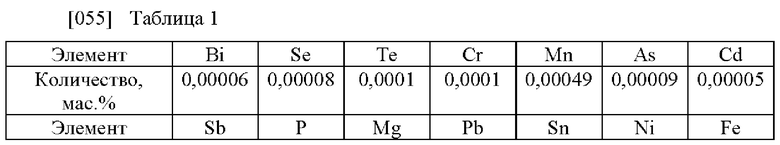

[054] В таблице 1 показаны результаты химического анализа пробы литой заготовки из сплава, как среднее арифметическое из двух результатов параллельных измерений.

[056] В таблице 2 показаны результаты испытаний электрических и механических характеристик непрерывнолитой заготовки указанного сплава диаметром 20 мм, полученной из установки вертикального литья, как среднее арифметическое из трех результатов.

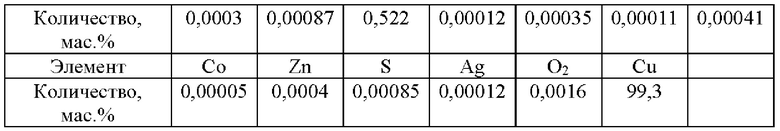

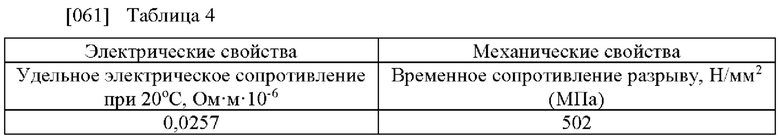

[058] В таблице 3 показаны результаты испытаний электрических и механических характеристик конформированной заготовки из указанного сплава в виде прутка диаметром 20 мм как среднее арифметическое из трех результатов параллельных измерений.

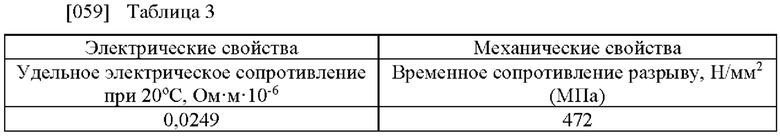

[060] В таблице 4 показаны результаты испытаний электрических и механических параметров контактного провода сечением 120 мм2 как среднее арифметическое из трех результатов параллельных измерений.

[062] Пример 2

[063] По заявленной технологии изготавливали контактный провод из сплава меди с оловом сечением 120 мм2.

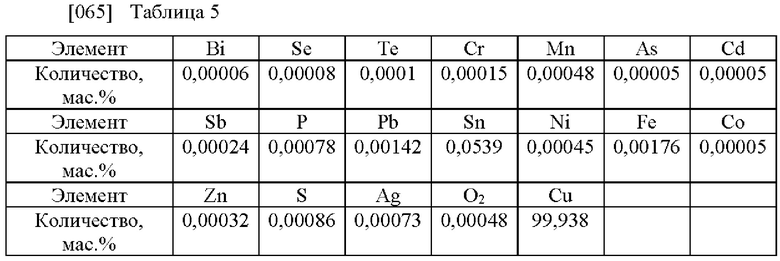

[064] В таблице 5 показаны результаты химического анализа пробы, как среднее арифметическое из двух результатов параллельных измерений.

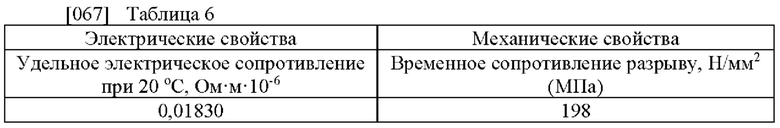

[066] В таблице 6 показаны результаты испытаний электрических и механических характеристик непрерывнолитой заготовки указанного сплава, полученной из установки вертикального литья как среднее арифметическое из трех результатов параллельных измерений.

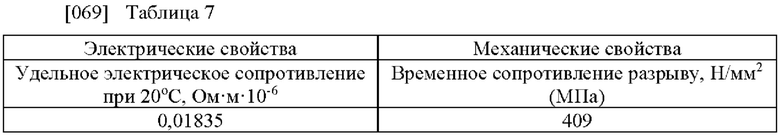

[068] В таблице 7 показаны результаты испытаний электрических и механических характеристик конформированной заготовки из указанного сплава в виде прутка диаметром 20 мм как среднее арифметическое из трех результатов параллельных измерений.

[070] В таблице 8 показаны результаты испытаний электрических и механических параметров контактного провода сечением 120 мм2 как среднее арифметическое из трех результатов параллельных измерений.

[072] Результаты испытаний показывают, что используемые технологические приемы на этапах изготовления контактного фасонного провода (применение тигельной плавильной установки, конформирование без увеличения размера прутка, волочение с заданной степенью обжатия и диаметром тяговых колес не менее 800 мм) обеспечивают повышение как механических, так и электрических свойств получаемого контактного провода.

[073] В результате изготовленный предложенным способом контактный провод из медных сплавов, соответствует по качеству существующему стандарту ГОСТ Р 55647, а также мировым стандартам.

[074] Авторами также были произведены попытки испытаний при производстве контактных проводов того же размера по технологии согласно ближайшему аналогу. Однако применение этой технологии, в том виде как она описана в данном патенте, приводило к разрыву заготовки прутка на этапе волочения, что связано с суммой факторов применения фосфора при легировании, экструзии (конформирования) на увеличение размера и высокой степени обжатия при волочении. В результате механические и электрические свойства контактного провода определить не удалось в виду невозможности реализации данной технологии с получением конечного продукта. При этом специалисту будет очевидно, что в случае теоретической возможности получения провода по аналогичному способу его механические и электрические характеристики будут существенно хуже, чем в заявленном изобретении.

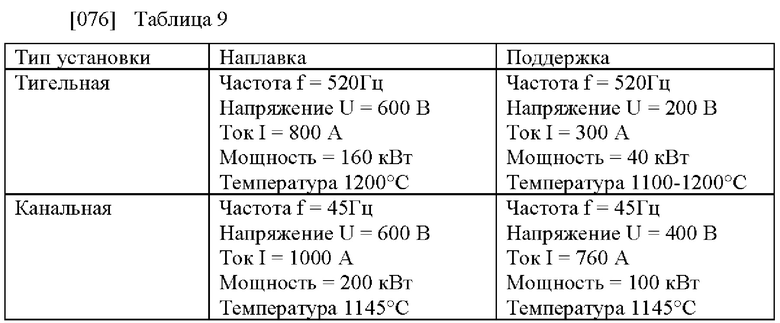

[075] В таблице 9 приведено сравнение режимов плавления (направки и поддержания) в тигельной плавильной установке индукционного типа и канальной установке индукционного типа при реализации способа изготовления контактного провода.

[077] Данные показывают, что режимы наплавки и поддержания расплава в индукционной канальной установке энергозатратнее, по сравнению с режимами работы индукционной тигельной установки по наплавке на 20-25%, а по поддержке расплава на 50-60%. Это демонстрирует большую энергоэффективность заявленного способа по отношению к ближайшему аналогу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2019 |

|

RU2726547C1 |

| Способ получения непрерывнолитой медной заготовки для электротехнических целей и технологический комплекс для его осуществления | 2018 |

|

RU2688103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| СПОСОБ ПОДГОТОВКИ МЕДНОЙ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ | 1998 |

|

RU2146976C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ | 1999 |

|

RU2163855C2 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (варианты) | 2020 |

|

RU2741873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2013 |

|

RU2559803C2 |

Изобретение относится к изготовлению контактных фасонных проводов из медных сплавов. Осуществляют предварительную плавку и рафинирование шихтового материала из меди в тигельной плавильной установке индукционного типа с получением расплава с содержанием меди не менее 99,91 мас.%. Производят легирование расплава в тигельной плавильной установке оловом или магнием под слоем угля или графита. Осуществляют вытяжку заготовки из расплава в установке непрерывного вертикального литья и намотку заготовки на приемное устройство. Осуществляют экструзию полученной непрерывнолитой заготовки при температуре 400-650°С на установке Conform с получением прутка с мелкозернистой структурой диаметром не более диаметра непрерывнолитой заготовки. Производят волочение прутка на волочильной машине с диметром тяговых колес не менее 800 мм в контактный фасонный провод с обеспечением степени обжатия прутка после каждой фильеры от 8 до 22% и суммарной степени обжатия от 48 до 65%. В результате улучшаются электрические и механические параметры контактного провода и увеличивается срок эксплуатации футеровки установки непрерывного вертикального литья. 4 з.п. ф-лы, 1 ил., 9 табл., 2 пр.

1. Способ изготовления контактного фасонного провода, включающий:

- предварительную плавку и рафинирование шихтового материала из меди в тигельной плавильной установке индукционного типа с получением расплава с содержанием меди не менее 99,91 мас.%,

- легирование расплава в тигельной плавильной установке оловом или магнием под слоем угля или графита,

- вытяжку заготовки из расплава в установке непрерывного вертикального литья и намотку заготовки на приемное устройство,

- экструзию полученной непрерывнолитой заготовки при температуре 400-650°С на установке Conform с получением прутка с мелкозернистой структурой диаметром не более диаметра непрерывнолитой заготовки; и

- волочение прутка на волочильной машине с диметром тяговых колес не менее 800 мм в контактный фасонный провод с обеспечением степени обжатия прутка после каждой фильеры от 8 до 22% и суммарной степени обжатия от 48 до 65%.

2. Способ по п. 1, в котором в тигельной плавильной установке получают сплав медь-олово, содержащий в мас.%: олово - 0,05 до 0,55, примеси - до 0,1, медь – остальное.

3. Способ по п. 1, в котором в тигельной плавильной установке получают сплав медь-магний, содержащий в мас.%: магний - 0,03-0,7, фосфор в виде примеси - до 0,01, другие примеси - до 0,1, медь – остальное.

4. Способ по п. 1, в котором перед вытяжкой непрерывнолитой заготовки проводят отливку чушки из расплава из тигельной плавильной установки, ее охлаждение, транспортировку в установку непрерывного вертикального литья и расплавление в указанной установке.

5. Способ по п. 1, в котором после легирования полученный расплав переливают в установку непрерывного вертикального литья.

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2019 |

|

RU2726547C1 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта | 2018 |

|

RU2685842C1 |

| US 7257980 B2, 21.08.2007. | |||

Авторы

Даты

2023-12-19—Публикация

2023-06-23—Подача