Заявляемое в качестве изобретения техническое решение относится к металлургии и может быть использовано для изготовления контактных проводов из меди и ее сплавов.

Уровень техники представлен способом непрерывного получения тонкой металлической полосы (прототип) по авторскому свидетельству 1706115 от 06.01.88, МПК-6 - В 22 D 11/06, опубликованному 27.01.1996 г. в бюллетене 3. Способ непрерывного получения тонкой металлической полосы (прототип) включает подачу расплава в нагреваемый металлоприемник, погружение в расплав вращающегося охлаждаемого барабана, намораживание расплава, вытягивание полосы из металлоприемника и сматывание в рулон.

Признаки заявляемого технического решения, общие с прототипом, следующие - получение расплава, подача расплава в металлоприемник, подогрев расплава, намораживание расплава на вытягиваемое изделие, вытягивание прутковой заготовки, сматывание заготовки и изготовление из заготовки готового изделия.

К недостаткам прототипа можно отнести тот факт, что способом-прототипом можно получить только плоскую заготовку ленточного типа, но нельзя получить заготовку в виде прутка.

Цель - создание способа изготовления контактных проводов, обеспечивающего требуемое потребителями качество получаемого контактного провода не только из меди, но и из ее сплавов, по причине использования кристаллизатора в виде водоохлаждаемого барабана.

Сущность изобретения состоит в том, что способ изготовления контактных проводов из меди включает получение расплава, подачу расплава в металлоприемник, подогрев расплава, намораживание расплава на вытягиваемое изделие, вытягивание прутковой заготовки, сматывание заготовки и изготовление из заготовки готового изделия, причем в процессе получения расплава после его наплавления с образованием жидкой меди и наполнением жидкой медью печи, производят раскисление меди посредством покрытия зеркала расплава в печи крошкой графита и графитовыми плитами, далее полученный расплав, после пробуривания и выдержки, подают через переливное устройство, выполненное с исключением контакта расплава с атмосферой, в металлоприемник, в котором зеркало расплава закрыто графитовой плитой с отверстием, засыпанной сверху графитовой крошкой, при этом посредством подогрева температуру в металлоприемнике поддерживают в пределах не более 130oС, далее устанавливают в отверстие графитовой плиты графитовый кристаллизатор, закрепленный внутри охлаждающего устройства в виде водоохлаждаемого кожуха с дополнительным охлаждением получаемой заготовки инертной атмосферой, при этом водоохлаждаемый кожух выполнен из металла и имеет патрубки ввода и вывода воды, а внутрь кожуха охлаждающего устройства снизу осуществляют тангенциальный подвод воды, далее для намораживания расплава через направляющую втулку охлаждающего устройства сверху вставляют в кристаллизатор пруток-затравку, которую зажимают сверху в валках тягового устройства и после включения тягового устройства затравка и вслед за ней отливаемая прутковая заготовка перемещаются вверх, при этом вытягивание заготовки происходит по схеме "движение-пауза", далее вытягиваемый пруток после кристаллизации в кристаллизаторе в полости, заполненной защитным газом, охлаждают до температуры, не вызывающей окисления его поверхности, далее из прутка изготавливают контактный провод. Для изготовления контактных проводов из сплавов меди, в случае сплава меди с магнием, после раскисления осуществляют легирование меди магниевым прутком, при этом легирование меди магниевым прутком возможно осуществлять с диаметром прутка от 7 до 20 мм, причем диаметр прутка выбирают исходя из глубины расплава, принимая во внимание, что при увеличении глубины расплава в печи диаметр прутка увеличивают. Для уменьшения содержания водорода в расплаве и увеличения плотности отливки, легирование меди производят магниевым прутком, легированным 5-10% кальция. Для получения деформированной структуры металла в прутке, первая пара тянущих валков в режиме "движение-пауза" деформирует вытягиваемый пруток в "овал", а после изгиба и индукционного нагрева вытягиваемый пруток деформируют в режиме постоянного вращения валками второй пары в горячем состоянии на круглое или фасонное сечение заготовки с горяче-деформированной структурой для контактного провода, далее полученную заготовку волочат или прокатывают в готовый провод. В металлоприемнике внутренняя облицовка, контактирующая с расплавом, может быть выполнена из графита или плавленой окиси магния (периклаза). Водоохлаждаемый кожух может быть выполнен из металла, при этом поверхность, которая контактирует с вставленным в кожух графитовым кристаллизатором, выполнена из меди. При этом водоохлаждаемый кожух представляет собой комбинацию элементов цилиндрической формы, конструктивно связанных между собой, при этом толщина водяной рубашки может быть одинакова во всех частях кожуха. Для уменьшения внутренних напряжений в металле контактного провода форму сечения литой или горяче-деформированной заготовки выполняют подобной форме сечения изготавливаемого контактного провода.

В настоящее время контактные провода изготавливают из меди с применением технологии непрерывного литья, непрерывного литья и прокатки для получения заготовки круглого сечения, из которой волочением или холодной прокаткой изготавливают контактный провод.

Для упрочнения меди и повышения температуры ее рекристаллизации применяются легирующие добавки, которые незначительно увеличивают электрическое сопротивление, однако существенно повышается температура рекристаллизации, например, 0,04-0,05% олова поднимает температуру рекристаллизации меди до 305oC. Такими же свойствами обладает и добавка магния в тех же количествах, но эта добавка более существенно по сравнению с оловом повышает разрывную прочность сплава.

Если технология изготовления контактных проводов с добавками олова была легко осуществлена в процессе непрерывного литья и прокатки меди (согласно ГОСТ 2584-86), то технология добавки магния в медь вызывала серьезные трудности по следующим причинам:

1) высокое сродство магния к кислороду вызывало большую зашлакованность металопроводов;

2) малый удельный вес магния (1,74 г/см3) способствует вытеснению магния к поверхности из расплава;

3) поскольку температура кипения магния равна 1107oC, то при температуре литья 1160oC возникают большие потери магния;

4) как активный металл, магний вступает во взаимодействие с окислами футеровки металлопроводов и вытесняет алюминий, железо, кремний, которые при растворении в меди засоряют ее и увеличивают электрическое сопротивление, особенно в начале литья;

5) если в меди имелся кислород в виде закиси меди, то при восстановлении магнием закиси меди образуется окись магния, которая рассеивается по всему объему расплава, что ухудшает качество отливки.

Для получения литой медной заготовки или заготовки со стабильным содержанием легирующих элементов предпочтительно вытягивать ее из расплава вверх в виде литого прутка. Обескислороженную медь или медь, легированную, например, магнием, приготовленную в отдельной печи, заливают в разогретый металлоприемник. Металлоприемник закрыт сверху графитовой плитой, потому что графит является лучшим раскислителем меди. Графитовая плита и/или несколько плит, промежутки между которыми засыпаны кусками графита и/или графитовой крошкой или сажей. Покрытие графитом в виде плиты препятствует удалению магния за счет испарения его при температуре, превышающей температуру его кипения. В графитовой плите предусмотрено отверстие, в которое вставляют графитовый кристаллизатор. Графитовый кристаллизатор закреплен в охлаждающем устройстве в виде кожуха сложной формы, представляющем собой комбинацию элементов цилиндрической формы, конструктивно связанных между собой. Внутрь кожуха охлаждающего устройства осуществляют тангенциальный подвод воды, причем производят его снизу.

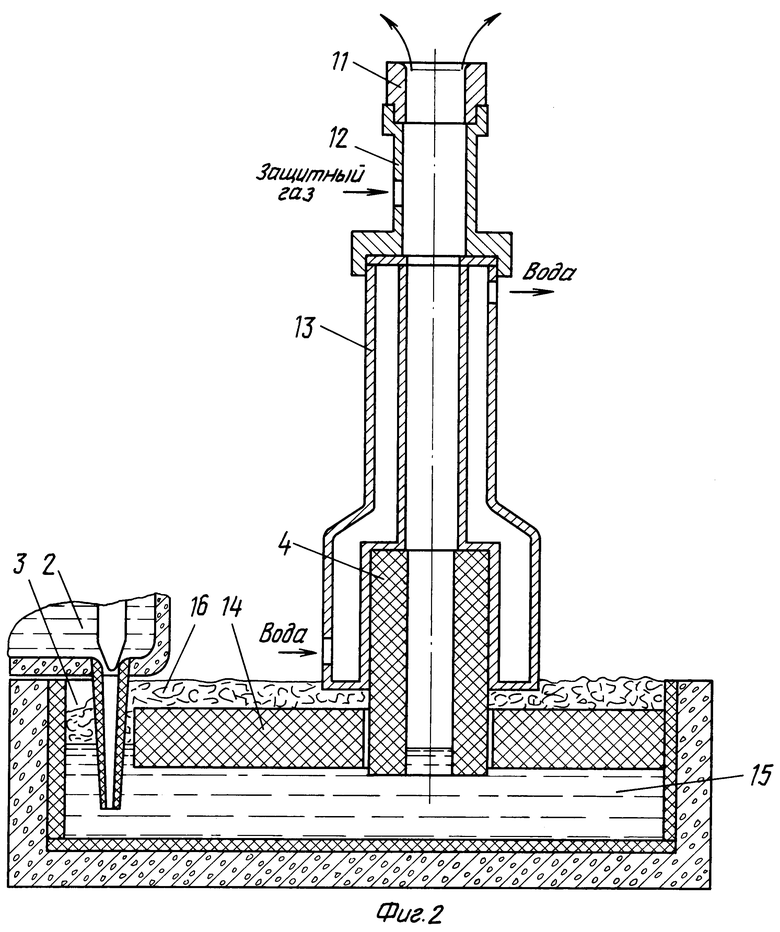

Заявляемое техническое решение проиллюстрировано фиг. 1-3.

На фиг. 1 изображен процесс получения высококачественной заготовки, из которой волочением или холодной прокаткой получают контактный провод, где:

1 - печь;

2 - переливное устройство;

3 - емкость для вытягивания прутка из расплава;

4 - кристаллизатор;

5 - валки;

6 - колесо;

7 - индукционная печь;

8 - пруток;

9 - деформированный пруток;

10 - смоточное устройство.

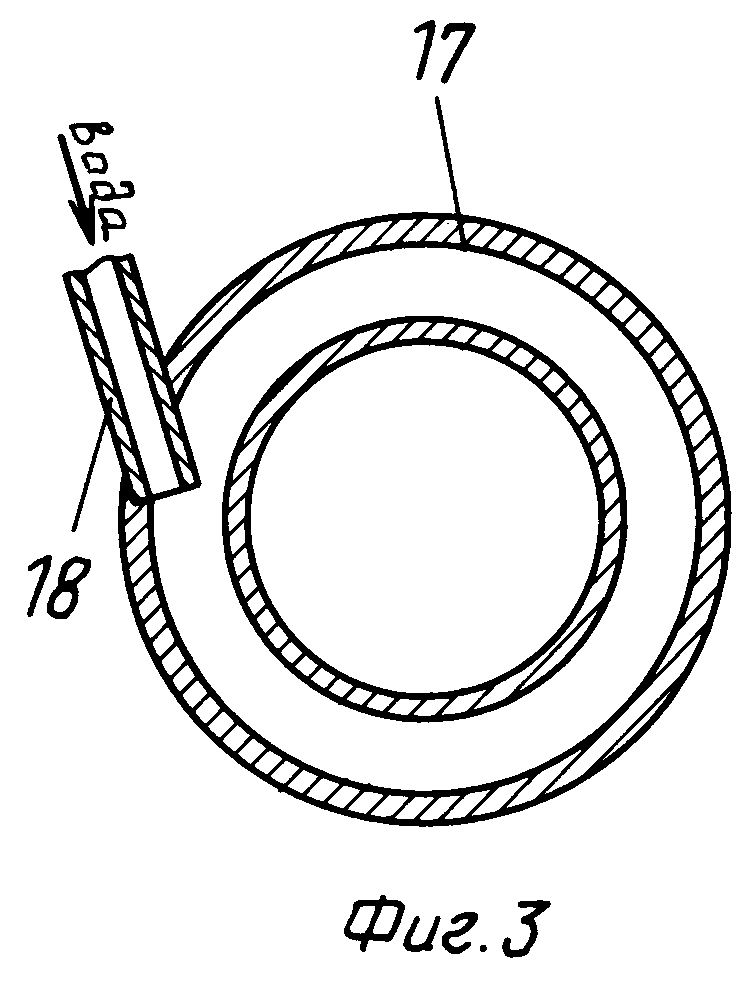

На фиг. 2 изображен узел кристаллизатора с плитой и охлаждающим устройством, где:

11 - направляющая втулка охлаждающего устройства;

12 - камера с защитным газом охлаждающего устройства;

13 - охлаждающее устройство;

14 - графитовая плита;

15 - расплав;

16 - куски графита;

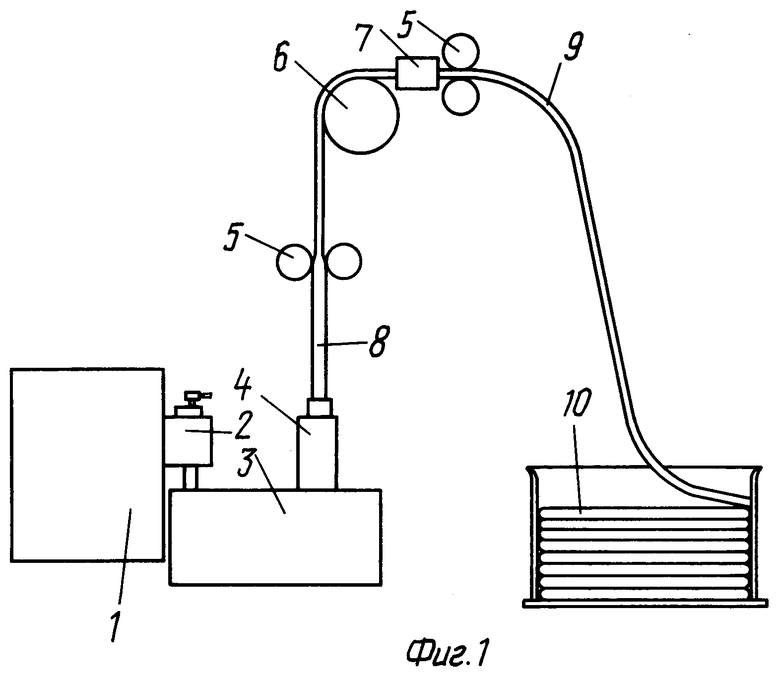

На фиг. 3 изображен участок тангенциального подвода воды в кожух кристаллизатора, где:

17 - нижняя часть кожуха охлаждающего устройства;

18 - патрубок.

Сущность процесса заключается в том, что в печи 1 индукционного типа плавят медь, обескислораживают ее, легируют магнием, выстаивают и переливают по переливному устройству 2 в разогретую емкость 3, образуя расплав 15. Через отверстие в графитовой плите 14 в расплав 15 вводят нижнюю часть кристаллизатора 4, верхняя часть которого закреплена в нижней части охлаждающего устройства 13, представляющего собой медный кожух. На верхнюю часть охлаждающего устройства 13 устанавливают насадку в виде камеры с защитным газом 12, в которую подают защитный газ. Сверху на камере 12 расположена направляющая втулка 11. Воду подают в нижнюю часть кожуха охлаждающего устройства 13 тангенциально, посредством патрубка 18.

Пример конкретного выполнения способа.

Плавка меди осуществляется в индукционной печи 1 по обычной технологии. После наплавления меди производят ее раскисление путем покрытия расплава плитами и дроблеными кусками из графита. Ввиду того, что нагретый до температуры плавления меди графит практически не содержит водорода, то раскисление меди графитом предотвращает быстрое насыщение меди водородом, которое имеет место при раскислении меди традиционным способом.

После получения расплава бескислородной меди производят ее легирование магнием. Удобнее всего вводить магний в виде прутка диаметром от 7 до 20 мм под слой графита. Чем больше глубина расплава, тем больший диаметр магниевого прутка используется для раскисления. Далее для более полного удаления водорода и частиц окислов из расплава производится пробуривание расплава хлористым цинком методом "колокольчик". После 30-минутной выдержки по переливному разогретому желобу 2 с графитовой футеровкой готовый расплав переливается в разогретый металлоприемник 3, где зеркало расплава 15 закрыто от окисления графитовой плитой 14 и крошкой 16. Температура расплава в емкости поддерживается примерно равной 1130oC.

После заполнения емкости в отверстие графитовой плиты устанавливают кристаллизатор 4 с водоохлаждаемым кожухом 13, защитной камерой 12 и направляющей втулкой 11. Далее через направляющую втулку сверху вставляется в кристаллизатор пруток - "затравка", которая зажимается в валках 5, и после включения тягового устройства затравка и вслед за ней отливаемая прутковая заготовка перемещаются вверх. Вытягивание заготовки 8 происходит по схеме "движение-пауза". Вытягиваемый пруток 8 после кристаллизации в кристаллизаторе 14 в полости защитной камеры 12, заполненной защитным газом, охлаждается до температуры, не вызывающей окисления его поверхности.

Тянущие валки 5 (первая пара валков) способны деформировать вытягиваемый пруток в "овал" и после изгиба на колесе 6 и индукционного нагрева в индукторе 7 пруток деформируют в горячем состоянии на круглое или фасонное сечение заготовки контактного провода. Индукционную печь-индуктор 7 устанавливают в непосредственной близости к валкам 5 с обеспечением подачи защитного газа в индуктор и к валкам.

Таким образом получается заготовка для холодной прокатки или волочения с горяче-деформированной структурой металла, что улучшает условия волочения или холодной прокатки в готовый провод.

С помощью второй пары валков возможно получение не только круглой заготовки, но и фасонной для изготовления контактного провода.

Заявляемый способ может применяться в промышленных масштабах для изготовления больших объемов продукции. При установлении нескольких кристаллизаторов возможно одновременное изготовление нескольких заготовок, что существенно расширяет возможности применения заявляемого прооцесса.

Из вышеизложенного можно сделать вывод о соответствии заявляемого технического решения критериям "новизна", "изобретательский уровень" и "промышленная применимость".

Изобретение относится к металлургии и может быть использовано для изготовления контактных проводов из меди и ее сплавов. Технический результат - обеспечение повышенного качества получаемого контактного провода из меди и ее сплавов. Способ включает получение расплава, его подачу в металлоприемник, подогрев и намораживание расплава на вытягиваемое изделие, вытягивание прутковой заготовки, сматывание заготовки и изготовление из заготовки готового изделия. В процессе получения расплава после его наплавления с образованием жидкой меди и наполнением жидкой медью печи, производят раскисление меди посредством покрытия зеркала расплава в печи крошкой графита и графитовыми плитами. Полученный расплав, после пробуривания и выдержки, подают через переливное устройство, выполненное с исключением контакта расплава с атмосферой, в металлоприемник, в котором зеркало расплава закрыто графитовой плитой с отверстием, засыпанной сверху графитовой крошкой. Температуру в металлоприемнике поддерживают в пределах не более 130oС. Устанавливают в отверстие графитовой плиты графитовый кристаллизатор, закрепленный внутри охлаждающего устройства в виде водоохлаждаемого кожуха с дополнительным охлаждением получаемой заготовки инертной атмосферой. Водоохлаждаемый кожух выполнен из металла и имеет патрубки ввода и вывода воды, а внутрь кожуха охлаждающего устройства снизу осуществляют тангенциальный подвод воды. Для намораживания расплава через направляющую втулку охлаждающего устройства сверху вставляют в кристаллизатор пруток-затравку, которую зажимают сверху в валках тягового устройства. После включения тягового устройства затравка и вслед за ней отливаемая прутковая заготовка перемещаются вверх. Вытягивание заготовки происходит по схеме "движение - пауза". Вытягиваемый пруток после кристаллизации в кристаллизаторе в полости, заполненной защитным газом, охлаждают до температуры, не вызывающей окисления его поверхности. Далее из прутка изготавливают контактный провод. В случае сплава меди с магнием, после раскисления осуществляют легирование меди магниевым прутком. Легирование меди магниевым прутком возможно осуществлять с диаметром прутка от 7 до 20 мм, который выбирают исходя из глубины расплава. При увеличении глубины расплава в печи диаметр прутка увеличивают. Для уменьшения содержания водорода в расплаве и увеличения плотности отливки, легирование меди могут производить магниевым прутком, легированным 5-10% кальция. 9 з.п. ф-лы, 3 ил.

| Способ изготовления медных бесстыковых контактных проводов | 1974 |

|

SU508330A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706115A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ СПЛАВОВ НА ОСНОВЕ МЕДИ (ВАРИАНТЫ) | 1999 |

|

RU2162764C2 |

| RU 99125106 А1, 10.10.2000 | |||

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| JP 60234740 А2, 21.11.1985 | |||

| US 3589430, 29.06.1971 | |||

| DE 2902473 А1, 16.08.1979. | |||

Авторы

Даты

2003-03-27—Публикация

2001-02-20—Подача