Изобретение относится к станкостроению, обработке абразивным инструментом и может быть использовано при скоростном и глубинном шлифовании различных трудношлифуемых материалов, склонных к дефектообразованиям в виде прижогов и микротрещин.

Известен сборный шлифовальный круг, выполненный в виде закрепленных на общем валу с осевым зазором один относительно другого и наклонных к плоскости вращения абразивных дисков [1].

Недостатком известного сборного шлифовального круга является сложность процесса обработки, так как при шлифовании широких поверхностей необходимо осуществление продольной и поперечной подач. При шлифовании же только с поперечной подачей места стыков дисков на обрабатываемой поверхности оставляют дефекты, что недопустимо.

Кроме того, при шлифовании широких поверхностей увеличивается трение в зоне контакта круга с изделием, в результате самовозбуждаются вредные интенсивные колебания с частотой собственных изгибных колебаний либо изделия, либо шлифовального шпинделя с кругом. В связи с уменьшением устойчивости и возникновением такого рода вредных колебаний в процессе шлифования известный сборный шлифовальный круг быстро теряет свои режущие свойства, появляется повышенная шероховатость и образуются прижоги на обработанной поверхности.

В качестве прототипа выбрано устройство для крепления шлифовального круга под углом к плоскости, перпендикулярной оси вращения круга, при этом круг крепят на шпинделе с помощью упругого гофрированного элемента [2].

Недостатками известного устройства для крепления шлифовального круга являются быстрый износ контактирующих поверхностей корпуса и упругой втулки, которые сопрягаются по скользящей посадке H7/h6, при этом при появлении увеличенного зазора уменьшается устойчивость процесса, возникают вредные колебания, ухудшающие шероховатость обрабатываемой поверхности, шлифовальный круг быстро теряет режущие свойства, образуются прижоги и микротрещины на шлифуемой поверхности.

Кроме того, упругий гофрированный элемент данной конструкции не обладает достаточной чувствительностью, способной реагировать на незначительные изменения режимов резания.

Задачей изобретения является снижение теплонапряженности при повышенном съеме металла, повышение стойкости инструмента и производительности обработки с сохранением преимуществ процесса прерывистого шлифования, а также повышение виброустойчивости процесса и улучшения качества поверхности, кроме того, повышение надежности работы и возможности реагирования гофрированного элемента при изменении условий обработки и режимов резания.

Поставленная задача решается с помощью предлагаемого устройства для крепления шлифовального круга, содержащего корпус и втулку с упругим гофрированным элементом, при этом оно снабжено двухрядным шарикоподшипником качения, наружным кольцом которого является втулка с продольными канавками под шарики в отверстии, а внутренним - корпус с двумя рядами продольных канавок, кроме того, на гофрированной части на выступах и впадинах выполнены наружные и внутренние продольные пазы, служащие для придания большей чувствительности гофрированному элементу.

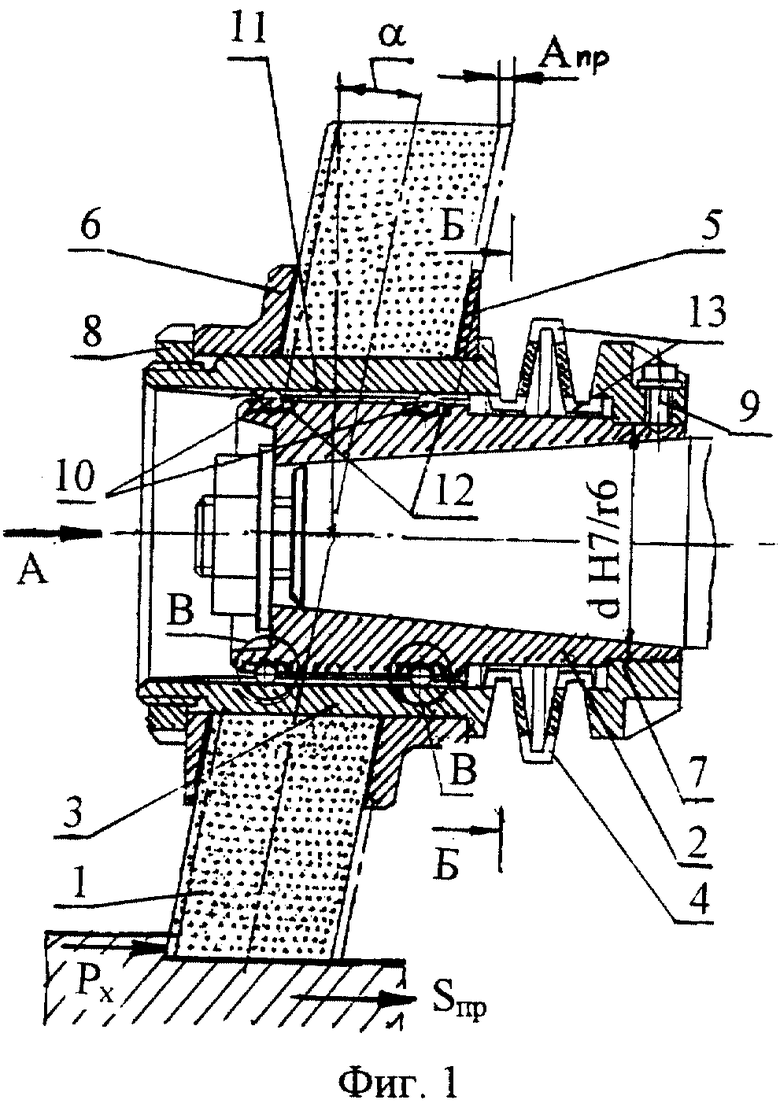

Особенности конструкции устройства для крепления шлифовального круга поясняется чертежами.

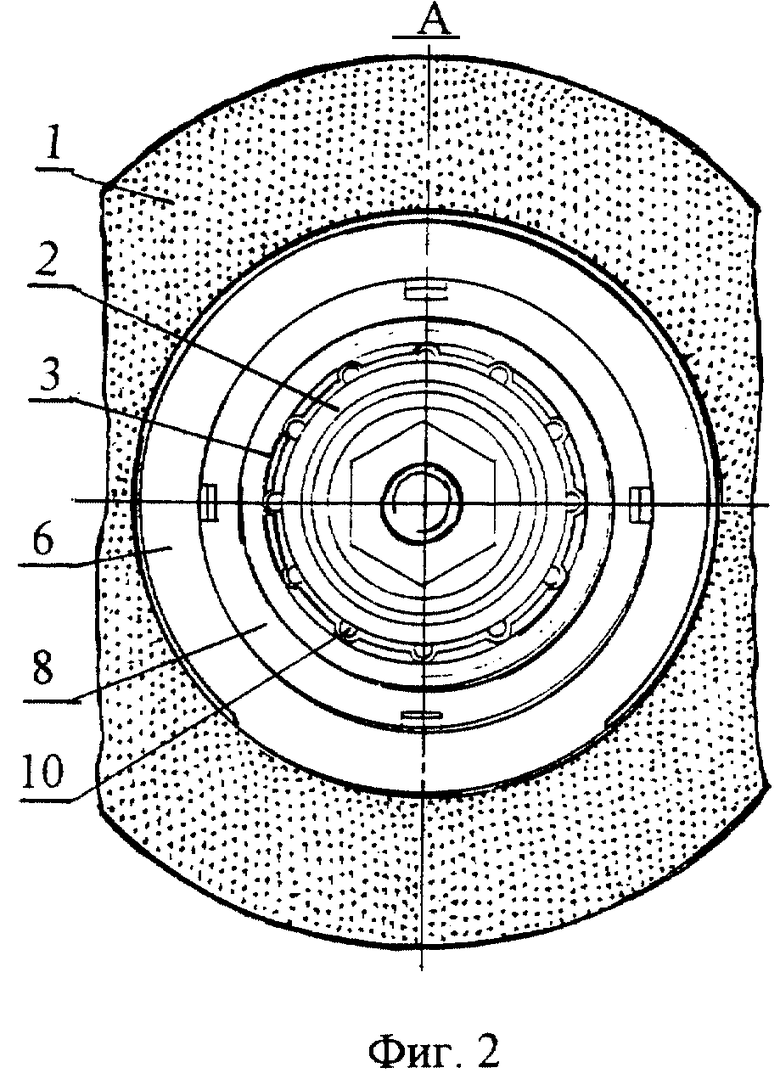

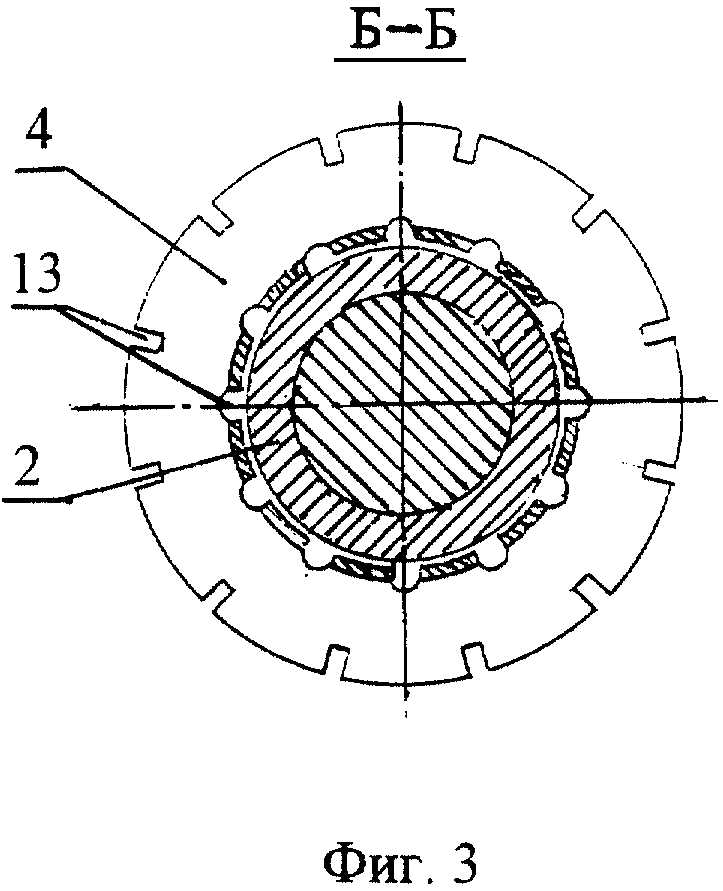

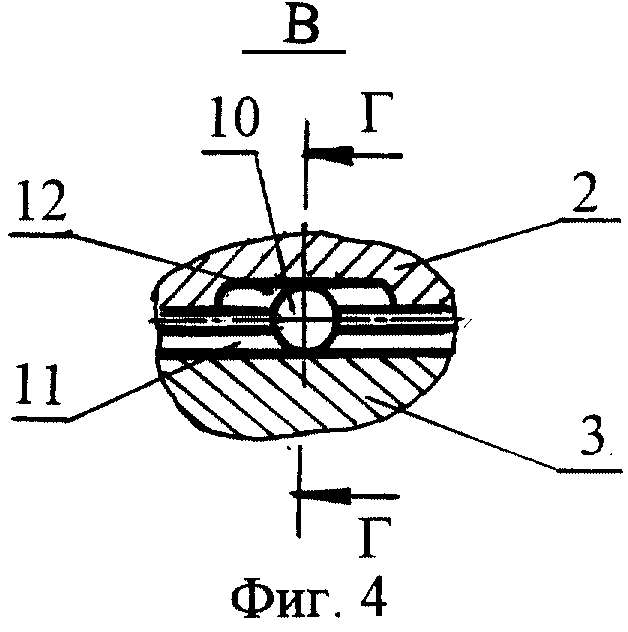

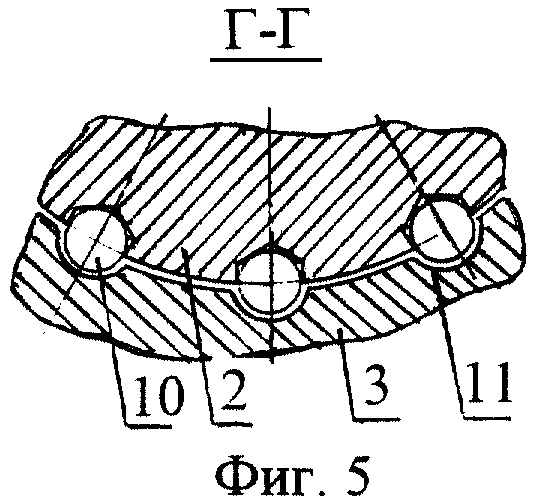

На фиг.1 изображено предлагаемое устройство для крепления шлифовального круга под углом к плоскости вращения, продольный разрез; на фиг.2 - вид слева по А на фиг.1; на фиг.3 - сечение по Б-Б на фиг.1; на фиг.4 - элемент В на фиг.1; на фиг.5 - сечение по Г-Г на фиг.4.

Устройство для крепления шлифовального круга 1 содержит корпус 2 и втулку 3 с упругим гофрированным элементом 4. Круг 1 закреплен под углом α к плоскости, перпендикулярной оси вращения, с помощью прижимных косых шайб 5 и 6, угол между торцами которых определяет угол α наклона круга к плоскости вращения, и гайки 7.

Втулка 3, помимо среднего упругого гофрированного участка 4, содержит участок прессовой посадки 7 d H7/r6 и подвижный участок (левый, согласно фиг.1) с наружной гладкой цилиндрической поверхностью для размещения круга 1 и косых шайб 5 и 6 и резьбовую шейку под гайку 8. Неподвижное соединение участка 7 втулки 3 с корпусом 2 обеспечивается также винтом 9.

Для снижения сил трения между корпусом 2 и подвижной частью втулки 3 устройство снабжено двухрядным шарикоподшипником качения 10. Наружным кольцом шарикоподшипника 10 является втулка 3, в отверстии которой изготовлены продольные канавки 11 под шарики. Внутренним кольцом шарикоподшипника 10 является корпус 2 с двумя рядами продольных канавок 12. Эти канавки выполнены ограниченной длины, так как осевое перемещение втулки с кругом незначительное (максимум несколько миллиметров).

На гофрированной части 4 втулки 3 на выступах и впадинах выполнены наружные и внутренние продольные пазы 13, служащие для придания большей чувствительности гофрированному элементу.

Установка шлифовального круга под углом α к плоскости вращения и вызванное этим аксиальное смещение режущего периферийного слоя приводит к возникновению дополнительной продольной составляющей силы резания Рx при встречном движении, например, левого торца (см. фиг.1) и заготовки, движущейся с продольной подачей Snр. Причем сила Рx возникает и действует в продольном направлении в течение пол-оборота вращения шлифовального круга, когда левый торец его набегает на заготовку.

За следующие пол-оборота круга, когда движение зоны резания в продольном направлении совпадает с Snр заготовки, продольная сила Рx, действующая на левый торец, падает до нуля. Выше сказанное справедливо для процесса шлифования с продольной подачей, при этом упругий гофрированный элемент работает только на сжатие и круг получает продольные вибрационные перемещения в количестве, равном частоте вращения круга.

При шлифовании с поперечной подачей продольная дополнительная сила Рx попеременно возникает с торцов круга, при набегании торцов на обрабатываемую поверхность заготовки. В данном случае упругий элемент работает на сжатие и растяжение. Величина Апр будет зависеть от конструктивных параметров упругой гофрированной части 4 втулки 3, ее канавок 13, режимов резания - Snр; St2x и угла наклона круга.

При подборе величины амплитуды Апр продольных осевых колебаний необходимо учитывать среднее расстояние между выступами микронеровностей, сформированных абразивными зернами. Это повышает режущую способность и самозатачиваемость круга и значительно улучшает шероховатость обработанной поверхности, вследствие реализации принципа неповторимости следа, где каждое последующее абразивное зерно не попадает в риски-царапины, ранее прорезанные предыдущими зернами.

Шлифовальный круг, подвижный осевым колебаниям, создает благоприятную для резания и трения кинематику относительного движения абразивных зерен круга и шлифуемой поверхности детали, сглаживает микронеровности и упрочняет поверхностный слой материала.

Наложенные на вращательное движение круга колебания, направление которых совпадает с осью вращения круга, повышает виброустойчивость системы при обработке. В результате наложения рельеф обрабатываемой поверхности существенно улучшается, так как срезаются возникающие при шлифовании навалы и выступы шероховатости. Таким образом достигается улучшение качества обработанной поверхности не только за счет повышения устойчивости, но также и за счет благоприятной кинематики относительного движения круга и детали.

Проводилась обработка отверстий втулки на внутришлифовальном станке мод. ЗК227В. Материал обрабатываемой заготовки - сталь 45 ГОСТ 1050-74 (НВ260), диаметр обрабатываемого отверстия 130 мм, режущий инструмент - абразивный круг ПВ 100•40•20 24А25ПС25К8А. Шарики ⊘ 5 мм в количестве 12 шт. в каждом ряду от подшипника 1000905 по ГОСТ 8338-75 располагались в два ряда на расстоянии 20 мм на ⊘ 30 мм между корпусом и втулкой. Режимы обработки: скорость заготовки - 40,8 м/мин (100 об/мин), скорость вращения инструмента - 31,4 м/с, частота вращения инструмента - 6000 об/мин; глубина резания - 0,8 мм. Охлаждающая жидкость - эмульсия, обработку осуществляли за один проход. Для измерения вибраций технологической системы станок - приспособление - инструмент - заготовка использовалась низкочастотная виброизмерительная аппаратура НВА-1.

Были отмечены благоприятные условия резания виброустойчивость, минимальный нагрев заготовки, хотя обработка проводилась при повышенной производительности съема металла, появление прижогов на обработанной поверхности зафиксировано не было. Шероховатость поверхности Ra=l,25 мкм.

В процессе шлифования предложенным устройством снижается шероховатость обработанной поверхности в 1,5-2 раза и повышается стойкость круга до 3 раз в сравнении с традиционным шлифованием.

Источники информации, принятые во внимание

1. Патент США 1976233, кл. 51-34, 1934.

2. Патент РФ 2146586, МКИ В 24 В 1/00, 45/00. Способ шлифования. Степанов Ю. С., Афанасьев Б.И., Бородин В.В. Заявка 98113502/02, заяв. 15.07.98, опубл. 20.03.2000. Бюл. 8 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188118C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146586C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188116C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПАЗОВ И ДРУГИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2204471C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146587C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2177397C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2192344C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2185269C1 |

Изобретение относится к станкостроению и может быть использовано при скоростном и глубинном шлифовании различных трудношлифуемых материалов, склонных к дефектообразованиям в виде прижогов и микротрещин. Устройство для крепления шлифовального круга содержит корпус и втулку с упругим гофрированным элементом. Оно снабжено двухрядным шарикоподшипником качения, наружным кольцом которого является втулка с продольными канавками под шарики в ее отверстии, а внутренним - корпус с двумя рядами продольных канавок. На выступах и впадинах гофрированного элемента выполнены наружные и внутренние продольные пазы, служащие для придания ему большей чувствительности. Наложенные на вращательное движение круга колебания, направление которых совпадает с осью вращения круга, повышает виброустойчивость системы при обработке. В результате наложения рельеф обрабатываемой поверхности существенно улучшается, так как срезаются возникающие при шлифовании навалы и выступы шероховатости. Таким образом, достигается улучшение качества обработанной поверхности не только за счет повышения устойчивости, но также и за счет благоприятной кинематики относительного движения круга и детали. 5 ил.

Устройство для крепления шлифовального круга, содержащее корпус и втулку с упругим гофрированным элементом, отличающееся тем, что оно снабжено двухрядным шарикоподшипником качения, наружным кольцом которого является втулка с продольными канавками под шарики в ее отверстии, а внутренним - корпус с двумя рядами продольных канавок, при этом на гофрированном элементе на выступах и впадинах выполнены наружные и внутренние продольные пазы для придания ему большей чувствительности.

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146586C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2146600C1 |

| Устройство для крепления шлифовального круга | 1980 |

|

SU961933A1 |

| US 1976233, 28.10.1929. | |||

Авторы

Даты

2002-08-27—Публикация

2001-03-22—Подача