Изобретение относится к способам глубинного периферийного шлифования материалов, предрасположенных к дефектообразованию в виде прижогов и трещин.

Известна схема обработки, где используется сборный шлифовальный круг, выполненный в виде закрепленных на общем валу с осевым зазором один относительно другого и наклоненных к плоскости вращения абразивных дисков [1].

Недостатком известной схемы является сложность процесса обработки, так как при шлифовании широких поверхностей необходимо осуществление продольной и поперечной подач. При шлифовании же только с поперечной подачей места стыков дисков на обрабатываемой поверхности оставляют дефекты, что недопустимо. Кроме того, при шлифовании широких поверхностей увеличивается трение в зоне контакта круга с изделием, в результате самовозбуждаются вредные интенсивные колебания с частотой собственных изгибных колебаний либо изделия, либо шлифовального шпинделя с кругом. В связи с уменьшением устойчивости и возникновением такого рода вредных колебаний в процессе шлифования известным способом сборный шлифовальный круг быстро теряет свои режущие свойства, появляется повышенная шероховатость и образуются прижоги на обработанной поверхности.

В качестве прототипа выбран способ шлифования кругами, установленными под разными углами к плоскости, перпендикулярной общей оси вращения кругов, причем, размеры кругов выбирают из условия постоянства отношения площади рабочей поверхности каждого круга к площади, обрабатываемой поверхности, а угол α наклона выбирают из условия

α = arctg([a-h)/Dк],

где a - ширина ступени;

h - ширина соответствующего круга;

Dк - диаметр соответствующего круга [2].

Недостатком способа является невозможность выдерживания постоянства вышеназванного отношения из-за износа шлифовального круга и уменьшения его диаметра по мере переточек. При этом по мере износа круга необходимо постоянно изменять угол α наклона его, дабы обеспечить шлифование всей ширины "а" ступени. А это усложняет реализацию способа, ухудшает качество и снижает производительность. Кроме того, большой удельный расход энергии и мощности, требуемой для осуществления этого способа, делает его невыгодным. Задача изобретения - снижение теплонапряженности при повышенном съеме металла, повышение стойкости инструмента и производительности обработки с сохранением преимуществ процесса прерывистого шлифования, а также повышение виброустойчивости процесса и улучшения качества поверхности. Поставленная задача решается путем установки шлифовального круга под углом к плоскости, перпендикулярной оси вращения и крепления его на шпинделе подвижно с помощью упругого гофрированного элемента с возможностью продольных возвратно-поступательных перемещений, совершаемых под действием продольной составляющей силы резания, попеременно возникающей с торцов круга, при набегании торцов на обрабатываемую поверхность заготовки.

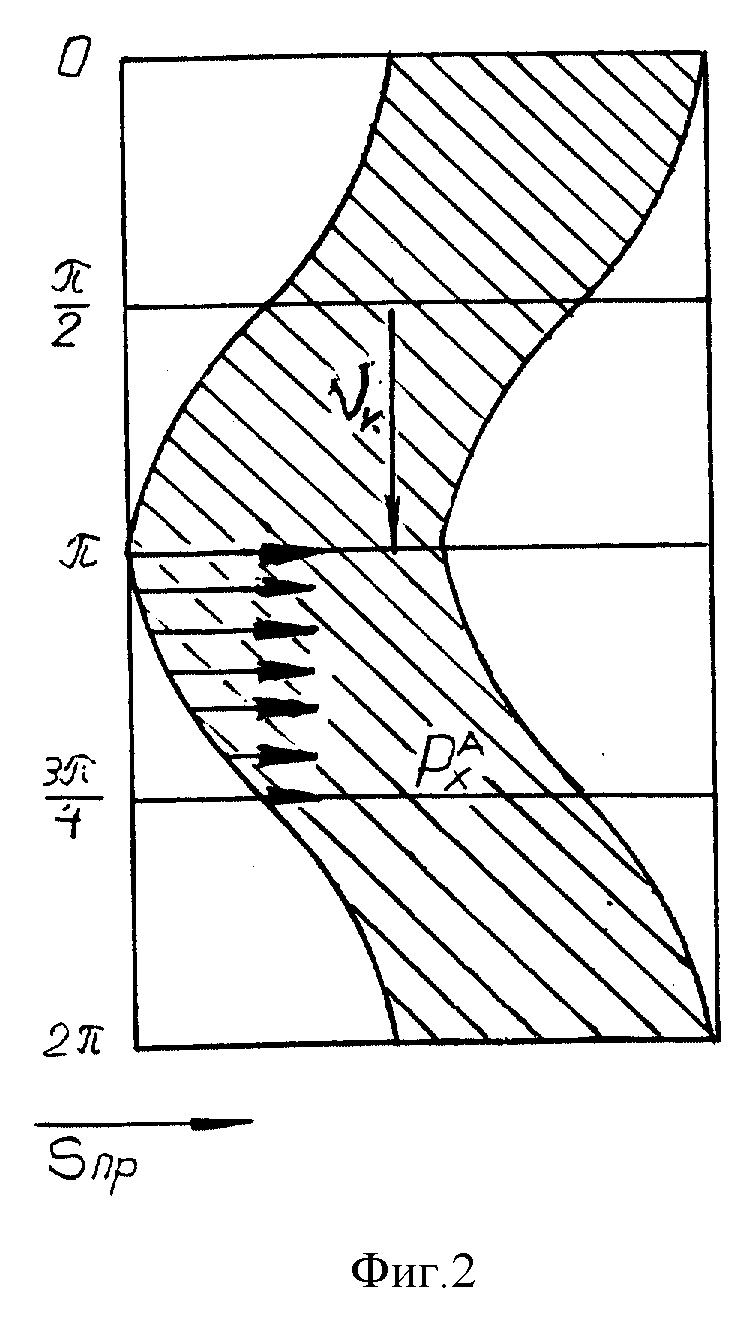

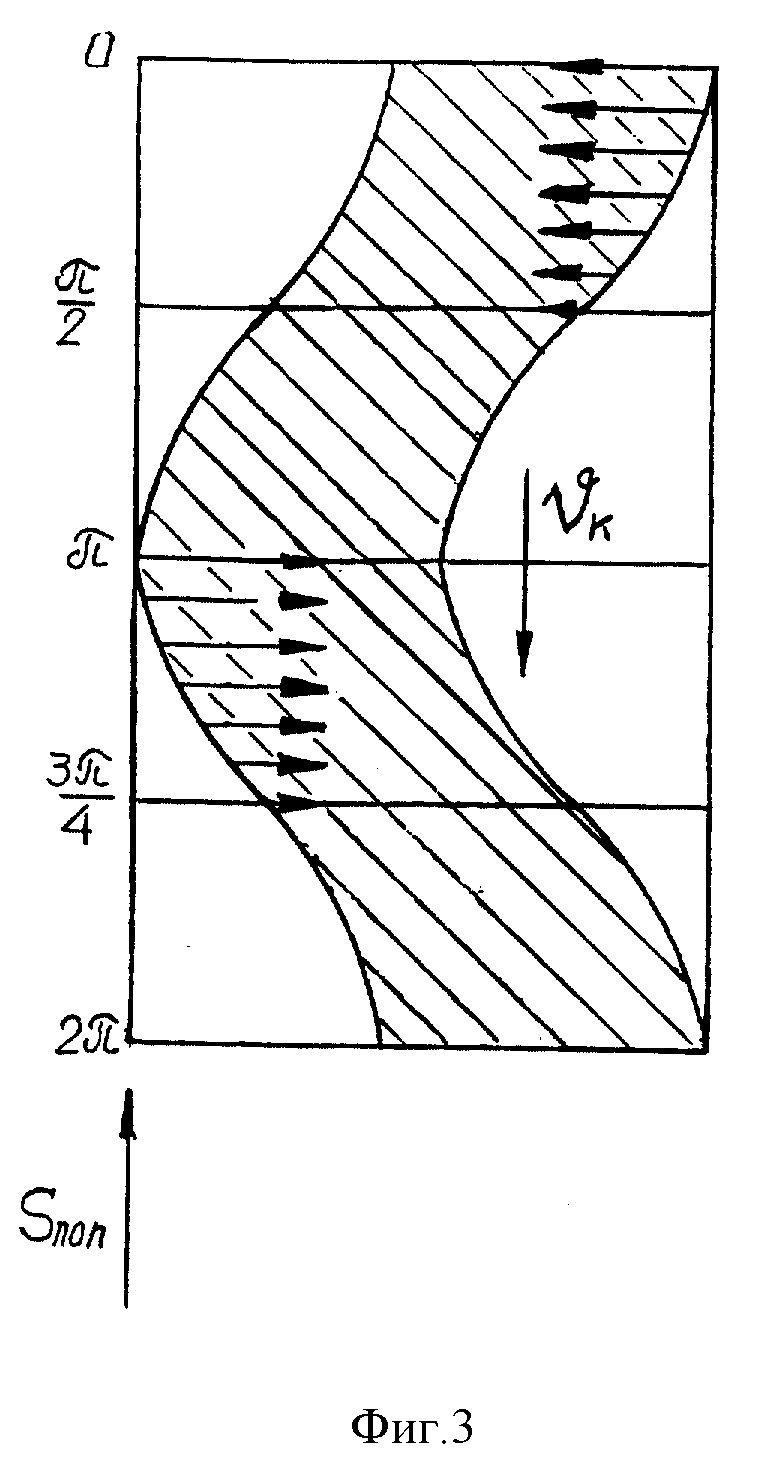

На фиг. 1 схематично изображено устройство для крепления шлифовального круга для осуществления предлагаемого способа шлифования; на фиг. 2 - развертка следа шлифовального круга на обрабатываемой поверхности заготовки и силы, дополнительно действующие на торец круга при продольном шлифовании; на фиг. 3 - развертка следа круга на обрабатываемой поверхности заготовки и силы, дополнительно действующие на торцы круга при поперечном шлифовании.

Процесс шлифования по предлагаемому способу ведут кругом 1, который закреплен под углом α к плоскости, перпендикулярной оси вращения с помощью специального устройства. Оно состоит из корпуса 2, установленного на шпинделе станка, прижимных косых шайб 3 и 4, угол между торцами которых определяет угол α наклона круга к плоскости вращения, упругой втулки 5 с участками: скользящей посадки 6; прессовой посадки 7; упругой гофрированной части 8 резьбового участка с гайкой 9 для крепления шлифовального круга.

Установка шлифовального круга под углом α к плоскости вращения и вызванное этим аксильное смещение режущего периферийного слоя приводит к возникновению дополнительной продольной составляющей силы резания Рx при встречном движении, например, левого торца (см. фиг. 1) и заготовки, движущейся с продольной подачей Sпр. Причем, сила Рx возникает и действует в продольном направлении в течении пол-оборота вращения шлифовального круга, когда левый торец его набегает на заготовку.

За следующие пол-оборота круга, когда движение зоны резания в продольном направлении совпадает с Snp заготовки, продольная сила Рx, действующая на левый торец, падает до нуля. Вышесказанное справедливо для процесса шлифования с продольной подачей (см. фиг.2), при этом упругий гофрированный элемент работает только на сжатие и круг получает продольные вибрационные перемещения в количестве, равном частоте вращения круга.

При шлифовании с поперечной подачей (см.фиг.3) продольная дополнительная сила Рx попеременно возникает с торцов круга, при набегании торцов на обрабатываемую поверхность заготовки. В данном случае упругий элемент работает на сжатие и растяжение, при этом увеличивается величина продольных вибрационных перемещений Апр в количестве, равном частоте вращения круга.

Величина Апр будет зависеть от конструктивных параметров упругой и гофрированной части 8 втулки 5, режимов резания - Sпр; St2x; и угла на клона круга.

При подборе величины амплитуды Апр продольных осевых колебаний необходимо учитывать среднее расстояние между выступами микронеровностей, сформированных абразивными зернами. Это повышает режущую способность и самозатачиваемость круга и значительно улучшает шероховатость обработанной поверхности, вследствие реализации принципа неповторимости следа, где каждое последующее абразивное зерно не попадает в риски-царапины, ранее прорезанные предыдущими зернами.

Шлифовальный круг, подвижный осевым колебаниям, создает благоприятные для резания и трения кинематику относительного движения абразивных зерен круга и шлифуемой поверхности детали, сглаживает микронеровности и упрочняет поверхностный слой материала.

Наложенные на вращательное движение круга колебания, направление которых совпадает с осью вращения круга, повышает виброустойчивость системы при обработке. В результате наложения рельеф обрабатываемой поверхности существенно улучшается, так как срезаются возникающие при шлифовании навалы и выступы шероховатости. Таким образом достигается улучшение качества обработанной поверхности не только за счет повышения устойчивости, но также и за счет благоприятной кинематики относительного движения круга и детали.

Пример. Проводилась обработка отверстий втулки на внутришлифовальном станке мод. ЗК227В. Материал обрабатываемой заготовки - сталь 45 ГОСТ 1050-74 (НВ260), диаметр обрабатываемого отверстия 130 мм, режущий инструмент - абразивный круг ПВ 100х40х20 24А25ПС25К8А. Режимы обработки: скорость заготовки - 40,8 м/мин (100 об/мин), скорость вращения инструмента - 31,4 м/с, частота вращения инструмента - 6000 1/мин; глубина резания - 0,8 мм. Охлаждающая жидкость - эмульсия, обработку осуществляли за один проход. Для измерения вибраций технологической системы станок - приспособление - инструмент - заготовка использовалась низкочастотная виброизмерительная аппаратура НВА-1.

Были отмечены благоприятные условия резания, виброустойчивость, минимальный нагрев заготовки, хотя обработка проводилась при повышенной производительности съема металла, появление прижогов на обработанной поверхности зафиксировано не было. Шероховатость поверхности - Ra=0,63 мкм.

В процессе шлифования предложенным способом снижается шероховатость обработанной поверхности в 1,5-2 раза и повышается стойкость круга до 3 раз в сравнении с традиционным шлифованием.

Источники информации, принятые во внимание

1. Патент США N 1976233, кл.51-34, 1934.

2. Авторское свидетельство СССР N 1798123, кл. В 24 В 1/00, 1991 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188117C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188118C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188116C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146587C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2200083C1 |

Изобретение относится к способам глубинного периферийного шлифования материалов, предрасположенных к дефектообразованию в виде прижогов и трещин. Шлифование заготовок производят кругом, установленным под углом к плоскости, перпендикулярной оси вращения. Круг крепят на шпинделе подвижно с помощью упругого гофрированного элемента с возможностью продольных возвратно-поступательных перемещений. Последние образуются под действием продольной составляющей силы резания, попеременно возникающей с торцов круга, при набегании торцов на обрабатываемую поверхность заготовки. В процессе шлифования предложенным способом снижается шероховатость обработанной поверхности в 1,5-2 раза и повышается стойкость круга до 3 раз в сравнении с традиционным шлифованием. 3 ил.

Способ шлифования, при котором круг устанавливают под углом к плоскости, перпендикулярной оси вращения круга, отличающийся тем, что кругу сообщают продольные возвратно-поступательные перемещения за счет продольной составляющей силы резания, попеременно возникающей с торцов круга при их набегании на обрабатываемую поверхность заготовки, для чего круг крепят на шпинделе с помощью упругого гофрированного элемента.

| Способ шлифования | 1991 |

|

SU1798123A1 |

| Устройство для крепления шлифовального круга | 1980 |

|

SU961933A1 |

| 0 |

|

SU182014A1 | |

| СПОСОБ УСТАНОВКИ НА ШПИНДЕЛЕ ОТРЕЗНОГО ИНСТРУМЕНТА | 0 |

|

SU310789A1 |

| Шлифовальный шпиндель | 1977 |

|

SU859131A1 |

| US 1976233 A, 28.10.1929. | |||

Авторы

Даты

2000-03-20—Публикация

1998-07-15—Подача