Изобретение относится к области технологии производства автоклавных известково-песчаных строительных материалов, например силикатного кирпича.

Известен способ получения сырьевой смеси для силикатного кирпича (1), заключающийся в том, что подачу воды в известково-песчаную смесь производят только один раз во время первого перемешивания всех ее компонентов. Это позволяет сократить срок гашения извести в смеси с 2-3 часов до 10-15 минут и избежать применения силосов.

Способ имеет тот недостаток, что он не обеспечивает стабильно полное гашение извести в смеси со всеми вытекающими отсюда последствиями.

Известен также способ Хинта И. А. получения сырьевой смеси (2) путем одновременной обработки извести и песка в дезинтеграторе, в котором осуществляют измельчение и смешение компонентов смеси, а затем смесь увлажняют при дополнительном перемешивании в лопастном смесителе, а содержащаяся в смеси известь окончательно гидратируется в силосе.

Этот способ по своей технической сущности и решаемой задаче наиболее близок к заявляемому и принят в качестве прототипа.

Способ Хинта И. А. позволяет получать строительные материалы высокой прочности, но имеет серьезные недостатки. Износ пальцев - рабочих органов дезинтегратора не позволяет достичь высокого коэффициента иcпользования технологической линии, состоящей из значительного ряда агрегатов.

Задачей настоящего изобретения является разработка способа и технологической линии для получения сырьевой смеси, используемой в производстве известково-песчаных стройматериалов автоклавного твердения, которые обеспечивали бы сочетание высоких физико-механических свойств материала с простотой и надежностью технологического процесса.

Эта задача решается применением способа Хвостенкова С.И., сущность которого состоит в том, что все основные технологические операции получения и обработки смеси, включающие смешение компонентов, измельчение извести и ее гидратацию, активацию песка и увлажнение смеси до формовочной влажности осуществляют одновременно в одном агрегате - стержневой мельнице с энергозатратами от 6 до 16 кВт•ч на 1 т сухой смеси, для интенсификации гидратации и химического диспергирования извести применяют горячую воду или водяной пар, которые подают непосредственно в стержневую мельницу.

Отличительные признаки заявляемого способа получения сырьевой смеси для силикатного кирпича, включающего процессы дозирования, измельчения и смешения компонентов смеси, гашения извести и увлажнения смеси до формовочной влажности, состоят в том, что все эти процессы осуществляют одновременно в одном агрегате, например в стержневой мельнице, в горловину которой непосредственно подают все сырьевые компоненты, а также воду с температурой до 120oС, или острый водяной пар, или воду и пар совместно в количестве, достаточном для полного гашения извести и достижения заданной формовочной влажности готовой к прессованию смеси, при этом сырьевую смесь обрабатывают в стержневой мельнице с удельными энергозатратами от 6 до 16 кВт•ч на 1 т сухой смеси.

Технический результат, получаемый от применения этого интенсивного способа, состоит в обеспечении быстрого и стабильного процесса гашения извести, экономичного измельчения извести с использованием эффекта химического диспергирования извести с любой скоростью гашения, а также получения высокопрочного строительного материала при хорошей надежности и экономичности производства.

Технологическая линия для осуществления вышеописанного способа получения сырьевой смеси состоит из емкостей для промежуточного хранения сырьевых компонентов, дозаторов песка и извести, мельницы и транспортной системы. Ее отличие заключается в том, что она состоит из единственного агрегата для получения смеси - стержневой мельницы, которая содержит дополнительно водопроводную трубу с дозатором и паропровод, введенные в горловину мельницы. В линии отсутствуют какие либо смесители, например лопастные.

Другое отличие состоит в том, что применяют двухкамерную стержневую мельницу.

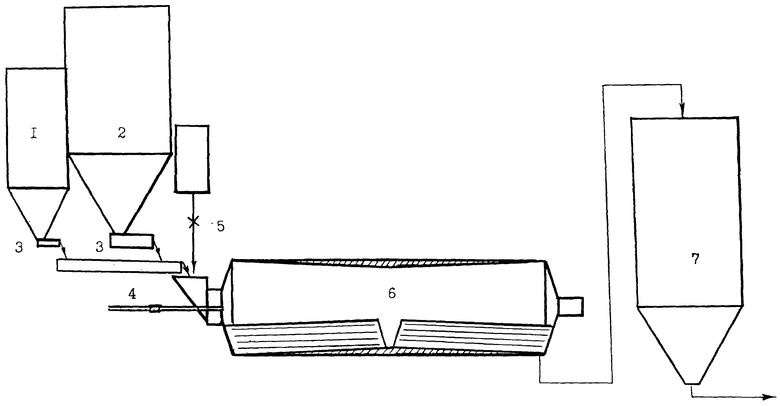

Схема технологической линии изображена на чертеже. Линия состоит из бункера комовой извести 1, емкости для песка 2, дозаторов песка и извести 3, водопроводной трубы с дозатором 4, паропроводной трубы с дозатором 5, стержневой мельницы 6, буферной емкости готовой смеси 7.

Технологическая линия для получения сырьевой смеси работает следующим образом. Находящаяся в бункере 1 дробленая известь фракции 0-30 мм подается с помощью дозатора 3 в стержневую мельницу 6. Одновременно подается песок из емкости 2, а также вода или вода с паром по водопроводной трубе 4 и паропроводу 5. Благодаря уникальным возможностям стержневой мельницы 6 в ней осуществляют все процессы, необходимые для получения сырьевой смеси: измельчение извести и песка, тонкая гомогенизация компонентов смеси, полная гидратация оксида кальция в извести, необходимое увлажнение смеси.

Следует отметить, что совмещать измельчение материалов и увлажнение смеси до формовочной влажности 4-10% невозможно ни в шаровой мельнице, ни в дезинтеграторе: внутренние пространства и рабочие органы этих агрегатов залипают и зарастают пластичной смесью. Экспериментально установлено, что стержневая мельница легко справляется с такой задачей.

Технико-экономический результат от применения новой технологической линии проявляется в двух направлениях: величине капитальных затрат при строительстве предприятия и повседневных эксплуатационных расходах.

Снижение капитальных затрат обусловлено меньшим объемом производственного здания (в два - три раза), сокращением количества единиц оборудования и технологического транспорта.

Сокращение эксплуатационных расходов происходит в результате существенного уменьшения количества обслуживающего персонала, высокого коэффицента использования оборудования во времени и резкого сокращения количества агрегатов и транспортеров.

Источники информации

1. С. Д.Мамонтов, М.С.Шварцзайд. А. с. СССР 311880 "Способ производства силикатного кирпича". Бюллетень изобретений 25, 19.08.1971г.

2. И.А.Хинт. Основы производства силикальцитных изделий. М.: Госстройиздат, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2184652C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-ПЕСЧАНЫХ ИЗДЕЛИЙ | 2021 |

|

RU2770202C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2002 |

|

RU2229936C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТНОЙ ИЗВЕСТИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2197442C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 1998 |

|

RU2149059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2001 |

|

RU2213071C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| Способ получения цементного бетона | 2002 |

|

RU2223241C2 |

Способ и устройство относятся к производству строительных материалов, а именно силикатного кирпича. Технический результат - упрощение технологического процесса. Технологическая линия состоит из емкостей для промежуточного хранения сырьевых компонентов, дозаторов песка, извести, транспортных систем, стержневой мельницы, которая имеет дополнительно водопроводную и паропроводную трубы с дозаторами, введенными в горловину мельницы. Процессы осуществляются в одном агрегате - стержневой мельнице, в горловину которой подают непосредственно все сырьевые компоненты, а также воду с температурой 120oС, или острый водяной пар, или воду и пар совместно в количестве, достаточном для полного гашения извести и достижения заданной формовочной влажности готовой к прессованию смеси. Смесь обрабатывают в стержневой мельнице с удельными энергозатратами от 6 до 16 кВт•ч на 1 т сухой смеси. 2 с. и 1 з. п. ф-лы, 1 ил.

| ХИНТ И.А | |||

| Основы производства силикальцитных изделий | |||

| М.: Госстройиздат, 1962 | |||

| RU 96110378 А, 20.02.1997 | |||

| СПОСОБ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА | 1996 |

|

RU2100308C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ БЕЗАВТОКЛАВНОГО СИЛИКАТНОГО МАТЕРИАЛА | 1991 |

|

RU2024460C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| Поточная линия для производства силикатного кирпича | 1982 |

|

SU1052390A1 |

Авторы

Даты

2002-08-27—Публикация

2000-05-16—Подача