Изобретение относится к производству строительных материалов автоклавного твердения, например силикатного кирпича.

Известен способ получения силикатного кирпича путем измельчения извести совместно с песком в шаровой мельнице, дозирования и смешения полученного известково-кремнеземистого вяжущего с песком-заполнителем, увлажнения смеси в лопастном смесителе, гашения ее в силосе-реакторе в течение 1-3 часов, повторном перемешивании с дополнительном увлажнением в лопастных или стержневых смесителях. Затем смесь прессуют и кирпич-сырец подвергают автоклавной обработке (1).

Недостатком этого способа является многооперационность технологии, высокие капитальные затраты и повышенный расход извести, наиболее дорогостоящего компонента сырьевой смеси.

Известен также способ получения силикатного кирпича (2), заключающийся в том, что подачу воды в сырьевую смесь производят только один раз во время первого перемешивания всех ее компонентов. Это позволяет сократить срок гашения смеси с 2-3 часов до 10-15 минут и избежать применения силосов. После гашения необходимо повторное перемешивание смеси для ликвидации образующихся комьев. Этот способ по технической сущности и поставленной задаче наиболее близок заявляемому и принят в качестве прототипа.

Применение способа получения силикатного кирпича по прототипу выявило ряд его недостатков, заключающихся в том, что степень гидратации извести нестабильна и это приводит к снижению качества кирпича. Кроме того, использование этого способа не приводит к существенному упрощению технологии и уменьшению количества аппаратов в технологической линии.

Задачей настоящего изобретения является значительное повышение качества кирпича, снижение расхода извести, упрощение технологической схемы производства. Поставленная задача решается новыми технологическими процессами, которые представляют сущность предлагаемого способа получения силикатного кирпича.

Сущность способа получения силикатного кирпича по данному изобретению состоит в том, что он включает процессы дозирования и измельчения компонентов вяжущего, смешения его с песком-заполнителем, увлажнения и гашения смеси, прессования сырца и автоклавную обработку кирпича, который отличается тем, что в процессе измельчения известково-кремнеземистого вяжущего в шаровую мельницу подают воду с температурой до 120oС или одновременно воду и водяной пар в количестве, достаточном для гидратации оксида кальция в извести на 70-100%. Затем вяжущее и песок-заполнитель, а также дополнительную воду дозируют и подают непрерывно и одновременно в стержневую мельницу, в которой компоненты смешивают, догашивают известь, активизируют заполнитель и увлажняют смесь до формовочной влажности 4-10%, при этом сырьевую смесь обрабатывают в стержневой мельнице с удельными энергозатратами от 7 до 16 кДж на 1 кг сухой смеси.

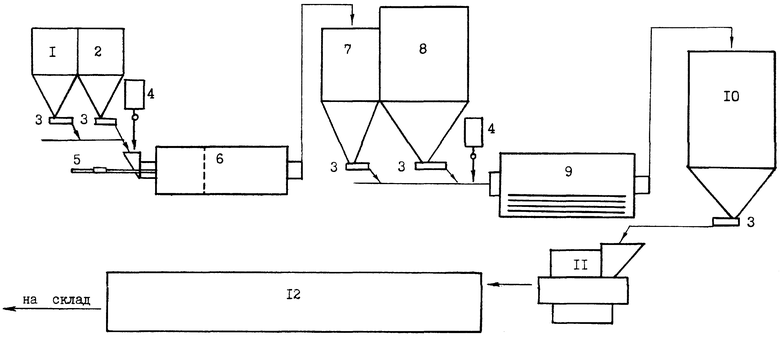

Для осуществления вышеописанного способа получения силикатного кирпича разработана технологическая линия, состоящая из емкостей для промежуточного хранения сырьевых компонентов и полуфабрикатов, дозаторов песка, извести и вяжущего, шаровой мельницы, прессов, автоклавов и транспортных систем, которая от известных отличается тем, что шаровая мельница оснащена двумя трубопроводами с дозаторами для подачи воды и пара, а технологическая линия взамен смесителей содержит стержневую мельницу, производительность которой обеспечивает обработку всей смеси с удельными энергозатратами от 7 до 16 кДж на 1 кг сухой смеси.

Схема технологической линии изображена на чертеже. Линия состоит из бункера дробленой извести 1, бункера кварцепеска - компонента вяжущего 2, дозаторов извести, песка и вяжущего 3, трубопровода с дозатором для воды 4, трубопровода с дозатором для пара 5, шаровой мельницы 6, емкости для вяжущего 7, емкости для песка-заполнителя 8, стержневой мельницы 9, буферной емкости для готовой смеси 10, прессов 11, автоклавов 12. Все агрегаты и аппараты связаны транспортными системами в виде ленточных транспортеров, шнеков, элеваторов, вагонеток, которые на схеме не изображены.

Технологическая линия для осуществления способа получения силикатного кирпича работает следующим образом. Дробленую известь фракции 0-30 мм из бункера 1 с помощью дозатора 3 подают в шаровую мельницу 6. Одновременно из бункера 2 в мельницу 6 подают песок, а также воду или воду с водяным паром по трубопроводам с дозаторами 4 и 5. Воду и пар подают в количестве, достаточном для гашения извести на 70-100%.

В шаровой мельнице 6 осуществляют тонкое измельчение извести и более грубо мелют песок, при этом используют эффект химического диспергирования извести при ее гидратации, что значительно ускоряет весь процесс измельчения. Вяжущее транспортируют в емкость 7, откуда его подают дозатором 3 в стержневую мельницу 9. Одновременно с вяжущим в стержневую мельницу 9 подают песок-заполнитель из емкости 8, а также воду по трубопроводу с дозатором 4.

В стержневой мельнице 9 вяжущее интенсивно смешивают с заполнителем, догашивают известь и увлажняют сырьевую смесь до заданной формовочной влажности, находящейся в пределах 4-10%.

Стержневая мельница 9 работает при производительности, позволяющей вести обработку сырьевой смеси с удельными энергозатратами в пределах 7-16 кДж на 1 кг сухой смеси. Такая обработка позволяет дополнительно обеспечить механохимическую активацию песка-заполнителя, который грубо измельчают, а поверхность его обдирают от инородных минералов, что существенно повышает реакционную способность кварцевого песка при гидротермальном синтезе силикатов кальция в автоклаве.

Готовую смесь от стержневой мельницы 9 подают в буферную емкость 10, затем раздают по прессам 11, а сформованный сырец подвергают гидротермальной обработке в автоклавах 12. где кирпич приобретает необходимую прочность.

Пример осуществления способа. Используют среднегасящуюся известь активностью 75%, которую совместно с песком в соотношении 1:1 размалывают в шаровой мельнице до остатка на сите 008, равном 5-7%, при этом в шаровую мельницу подают 86 кг воды с температурой 90oС в расчете на одну тонну вяжущего. Гашение извести в шаровой мельнице осуществляют на 90%. Полученное вяжущее, песок с влажностью 4% и воду в заданном соотношении (17% вяжущего, 83% песка и 7% воды) непрерывно подают в стержневую мельницу, производительность которой установлена такой, что энергозатраты составляют 12 кДж/кг сухой смеси.

Одноразовая механо-химическая обработка смеси в стержневой мельнице обеспечивает полное гашение извести, получение дополнительного количества мелких фракций песка (0,14 мм), растирание находящихся в песке глинистых или опоковых комков и хорошую гомогенизацию смеси с влажностью 5,5%. Получаемый кирпич имеет высокие физико-механические показатели (марка "200-250"). Расход извести составляет 315 кг на тысячу штук условного кирпича, что на 25% ниже в сравнении с технологией по прототипу.

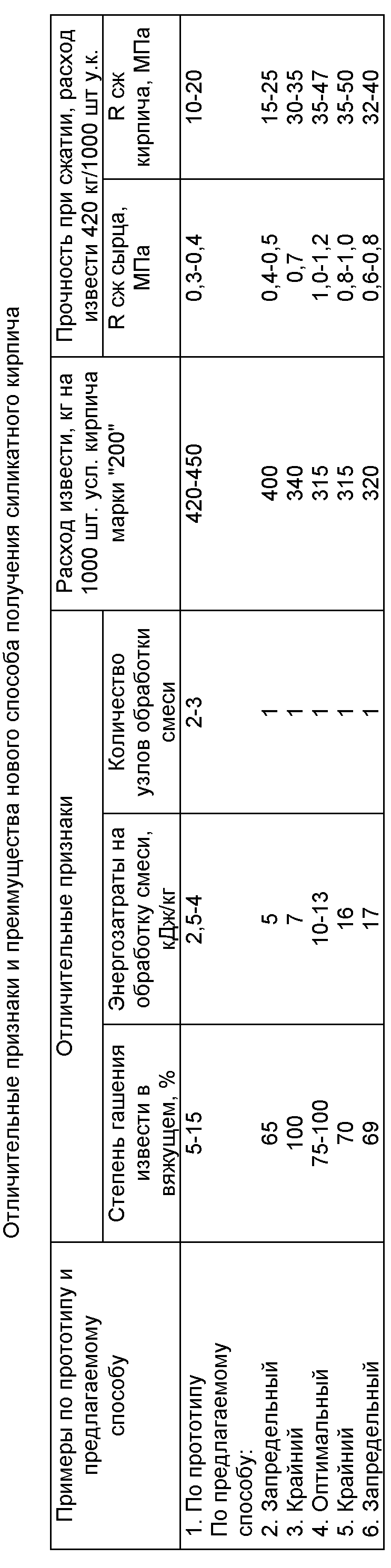

Отличительные признаки способа и его преимущества частично отражены в таблице. Технико-экономическая эффективность предлагаемого способа и технологической линии получения силикатного кирпича состоит в возможности повышения физико-механических свойств изделий (прочности, морозостойкости, долговечности), в снижении до 20-25% расхода извести, а также в упрощении производства за счет ликвидации одной стадии перемешивания и силосов-реакторов. Технология производства силикатных кирпича и камней становится более управляемой и стабильной. В зависимости от величины удельных энергозатрат при обработке сырьевой смеси устойчиво достигается заданная марка по прочности или снижение расхода дорогостоящей извести.

Резко возрастает прочность сырца, характеризующая формовочные свойства смеси, улучшается внешний вид и сохранность геометрии кирпича. Капитальные затраты существенно снижаются вследствие уменьшения объема производственных зданий и сокращения технологического транспорта.

Источники информации

1. Л.М.Хавкин. Технология силикатного кирпича. М., Стройиздат, 1982 г.

2. С. Д. Мамонтов, М.С.Шварцзайд. Авт.свид. СССР 311880 "Способ производства силикатного кирпича". Бюллетень 25. 19.08.1971 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ СИЛИКАТНОГО КИРПИЧА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188177C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2002 |

|

RU2229936C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-ПЕСЧАНЫХ ИЗДЕЛИЙ | 2021 |

|

RU2770202C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| Способ получения цементного бетона | 2002 |

|

RU2223241C2 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО ИЗГОТОВЛЕНИЮ СИЛИКАТНОГО КИРПИЧА | 2006 |

|

RU2306290C1 |

| ИЗВЕСТКОВОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2305666C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2118565C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ НЕГО | 1999 |

|

RU2162454C1 |

Способ и устройство относятся к производству строительных материалов, а именно силикатного кирпича. Технический результат - упрощение технологического процесса и снижение расхода извести. Технологическая линия состоит из емкостей и дозаторов для промежуточного хранения и выдачи сырьевых компонентов и полуфабрикатов, транспортных систем, силосов, шаровой мельницы, которая дополнительно оснащена трубопроводом с дозатором для подачи через горловину в первую камеру водяного пара, за шаровой мельницей установлена стержневая мельница. Процесс включает дозирование вяжущего, заполнителя и воды, их одновременную подачу в стержневую мельницу. В мельнице компоненты смешиваются, известь гидратируется, происходит активизация заполнителя и увлажнение смеси до формовочной влажности 4-10%. Смесь обрабатывается в стержневой мельнице с удельными энергозатратами от 7 до 16 кДж на 1 кг сухой смеси. Далее производят прессование сырца и его автоклавную обработку. 2 з. п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА | 0 |

|

SU311880A1 |

| СПОСОБ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА | 1996 |

|

RU2100308C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ БЕЗАВТОКЛАВНОГО СИЛИКАТНОГО МАТЕРИАЛА | 1991 |

|

RU2024460C1 |

| Поточная линия для производства силикатного кирпича | 1982 |

|

SU1052390A1 |

Авторы

Даты

2002-07-10—Публикация

2000-05-16—Подача