Изобретение относится к пищевой промышленности и касается получения пищевой добавки, предназначенной для использования в пищевых продуктах в качестве антиоксиданта, стабилизатора окраски, хлебопекарного улучшителя и витамина С.

Аскорбат натрия представляет собой белый кристаллический порошок, хорошо растворимый в воде, малорастворимый в спиртах и других органических растворителях.

Известно, что аскорбат натрия получают путем нейтрализации насыщенного раствора аскорбиновой кислоты гидроксидом или бикарбонатом натрия и осаждения полученной соли из водного раствора спиртом при температуре 55-70ºС (Шнайдман Л.О. Производство витаминов. - 1973, изд., 2.- С. 290).

Наиболее близким по технической сущности к предлагаемому способу является способ получения аскорбатов щелочных металлов, включающий обработку очищенного водного раствора аскорбиновой кислоты гидроокисью соответствующего металла или сульфатом соответствующего металла в присутствии карбоната или гидроокиси кальция или бария с последующим концентрированием до 50-65 мас. % и выделением целевого продукта путем осаждения водорастворимым органическим растворителем, кристаллизацией и сушкой. Этот способ предусматривает получение аскорбатов в присутствии стабилизаторов - сульфита или тиосульфата натрия, а высаливание целевого продукта проводят метанолом, этанолом, изопропанолом или ацетоном в два этапа. На первом этапе растворители вводят до полного разделения «масла» аскорбата и водно-органической фазы с последующим отделением «масла», а на втором этапе - до начала кристаллизации аскорбата металла в органическом растворителе (Патент РФ №2078083, опубл. 27.04.1997).

Недостатками способа являются:

1. Высокая себестоимость получаемого аскорбата натрия в результате большого расхода безводного этилового спирта (200-1300% от массы исходной аскорбиновой кислоты) и, как следствие, необходимость очистки и дорогостоящей ректификации отработанного спирта.

2. Повышенные требования к производственным помещениям, оборудованию и персоналу из-за использования большого количества пожаро- и взрывоопасных органических растворителей.

3. Способ имеет недостаток в технологическом отношении, так как при предварительном концентрировании образуется эмульсия и возникает необходимость отделения «масла», содержащего аскорбат натрия, от водного раствора органического растворителя.

Задачей предлагаемого решения является разработка способа, обеспечивающего получение аскорбата натрия с показателями качества и безопасности, которые предъявляются к пищевой добавке Е301 (Combined Compendium of Food Additive Specifications joint FAO/WHO Expert Committee on Food Additives. - Rome, 2006).

Техническим результатом изобретения является уменьшение себестоимости аскорбата натрия за счет сокращения расхода спирта и отсутствия необходимости в его дорогостоящей ректификации, а также снижение пожаро- и взрывоопасности производства при сохранении высокого выхода и качества аскорбата натрия.

Технический результат достигается тем, что в известном способе получения аскорбата натрия, включающем нейтрализацию аскорбиновой кислоты гидроксидом натрия с последующим концентрированием полученного раствора аскорбата натрия, кристаллизацией, отделением кристаллов и сушкой, согласно изобретению нейтрализацию проводят при массовом соотношении между аскорбиновой кислотой, водой и 46-48%-ным раствором гидроксида натрия 1:(0,80-0,84):(0,485-0,495), концентрирование полученного раствора аскорбата натрия проводят путем выпаривания под вакуумом при температуре 35-65ºС до массовой доли основного вещества 50-55%, затем в полученный раствор вносят затравку в виде кристаллов аскорбата натрия в количестве 0,5-2,0% от массы исходной аскорбиновой кислоты и начинают изотермическую кристаллизацию, выдерживая суспензию 30-60 мин при минимальной интенсивности кипения, далее увеличивают интенсивность кипения и, поддерживая коэффициент пересыщения в интервале 1,02-1,04, продолжают кристаллизацию, выпаривая суспензию под вакуумом при перемешивании и температуре 35-65ºС до достижения массовой доли аскорбата натрия 68-74%, выдерживают полученную суспензию 20-30 мин без кипения при той же температуре, затем отделяют кристаллы аскорбата натрия, а маточный раствор направляют на повторное концентрирование и кристаллизацию.

Получение аскорбата натрия можно представить уравнением:

C6H8O6+NaOH=C6H7O6Na+H2O

Подбор режимов взаимодействия и концентраций исходных компонентов, а также выбор режимов концентрирования и изотермической кристаллизации обеспечивают получение аскорбата натрия по качеству, удовлетворяющего требованиям на пищевую добавку Е301, при одновременном сокращении расхода спирта на 2-12 кг на 1 кг продукта. Кроме того, по предложенному способу сохраняется высокий выход целевого продукта (87-91%).

Характеристика используемого сырья. В качестве сырья используют L-аскорбиновую кислоту с массовой долей основного вещества не менее 99,0% и гидроксид натрия (натр едкий очищенный) марки А по ГОСТ 11078-78.

Способ получения пищевой добавки осуществляют следующим образом. В неметаллический реактор или в металлический реактор с неметаллическим покрытием (чтобы избежать окисления продукта в результате контакта с металлом), снабженный перемешивающим устройством и рубашкой охлаждения, загружают воду и при перемешивании расчетное количество L-аскорбиновой кислоты, затем постепенно прибавляют 46-48%-ный раствор гидроксида натрия, поддерживая при этом температуру не выше 40ºС, и заканчивают процесс нейтрализации в диапазоне рН 6,8-7,5. Массовое соотношение между аскорбиновой кислотой, водой и раствором гидроксида натрия при этом составляет 1:(0,80-0,84):(0,485-0,495). После завершения нейтрализации проводят концентрирование полученного раствора аскорбата натрия путем выпаривания под вакуумом при температуре 35-65ºС до массовой доли основного вещества 50-55%, затем в полученный раствор вносят затравку в виде кристаллов аскорбата натрия в количестве 0,5-2,0% от массы исходной аскорбиновой кислоты и начинают изотермическую кристаллизацию, выпаривая суспензию под вакуумом и поддерживая коэффициент пересыщения в интервале 1,02-1,04 до достижения массовой доли аскорбата натрия 68-74%. Затем отделяют кристаллы аскорбата натрия, а маточный раствор направляют на повторное концентрирование и кристаллизацию. Выход аскорбата натрия составляет 87-91%. Массовая доля основного вещества в готовом продукте составляет 99,0-99,9%.

Далее изобретение поясняется примерами, иллюстрирующими способ получения пищевой добавки - аскорбата натрия.

Пример 1.

В неметаллическую емкость дозируют 84 г питьевой воды и при перемешивании прибавляют 100 г аскорбиновой кислоты. В образовавшуюся суспензию небольшими порциями вводят 48,5 г 48%-ного раствора гидроксида натрия. Нейтрализацию проводят при температуре не выше 40ºС до достижения рН 7,5. Затем образовавшийся 48,2%-ный раствор аскорбата натрия передают в кристаллизатор с неметаллическим покрытием и в течение 20 мин упаривают под вакуумом при температуре 35ºС до массовой доли основного вещества 50,0%. После этого вносят затравку (2 г кристаллов аскорбата натрия). Кристаллизацию ведут, упаривая содержимое кристаллизатора под вакуумом при перемешивании и температуре 35ºС. После внесения затравки интенсивность испарения воды регулируют так, чтобы коэффициент пересыщения поддерживался на уровне 1,04. Упаривание ведут до достижения массовой доли аскорбата натрия в суспензии 68%. Затем устанавливают остаточное давление в аппарате 10 кПа и в течение 30 мин выдерживают суспензию при температуре 35ºС без кипения для установления равновесия. Суммарная продолжительность кристаллизации составляет около 12 ч.

На центрифуге кристаллы аскорбата натрия отделяют от маточного раствора, промывают 70-96%-ным этиловым спиртом в количестве 20 г и сушат при температуре 50ºС и остаточном давлении не более 13 кПа. Из маточного раствора, разбавленного до 48,2%, проводят повторную кристаллизацию при тех же условиях. Суммарный выход аскорбата натрия от трех кристаллизаций составляет 98 г (87%) при содержании основного вещества - 99,4%.

Пример 2.

В неметаллическую емкость дозируют 82 г питьевой воды и при перемешивании прибавляют 100 г аскорбиновой кислоты. В образовавшуюся суспензию небольшими порциями вводят 49 г 47%-ного раствора гидроксида натрия. Нейтрализацию проводят при температуре не выше 40ºС до достижения рН 7,1. Затем образовавшийся 48,7%-ный раствор аскорбата натрия передают в кристаллизатор с неметаллическим покрытием и в течение 40 мин упаривают под вакуумом при температуре 50ºС до массовой доли основного вещества 52,3%. После этого вносят затравку (1,0 г кристаллов аскорбата натрия). Кристаллизацию ведут, упаривая содержимое кристаллизатора под вакуумом при перемешивании и температуре 50ºС. После внесения затравки интенсивность испарения воды регулируют так, чтобы коэффициент пересыщения поддерживался на уровне 1,02. Упаривание ведут до достижения массовой доли аскорбата натрия в суспензии 72%. Затем устанавливают остаточное давление в аппарате 15 кПа и в течение 30 мин выдерживают суспензию при температуре 50ºС без кипения для установления равновесия. Суммарная продолжительность кристаллизации составляет около 8 ч.

На центрифуге кристаллы аскорбата натрия отделяют от маточного раствора, промывают 70-96%-ным этиловым спиртом в количестве 15 г и сушат при температуре 50ºС и остаточном давлении не более 13 кПа. Из маточного раствора, разбавленного до 48,2%, проводят повторную кристаллизацию при тех же условиях. Суммарный выход аскорбата натрия от трех кристаллизаций составляет 102 г (91%) при содержании основного вещества - 99,7%.

Пример 3.

В неметаллическую емкость дозируют 80 г питьевой воды и при перемешивании прибавляют 100 г аскорбиновой кислоты. В образовавшуюся суспензию небольшими порциями вводят 49,5 г 46%-ного раствора гидроксида натрия. Нейтрализацию проводят при температуре не выше 40ºС до достижения рН 6,8. Затем образовавшийся 49,2%-ный раствор аскорбата натрия передают в кристаллизатор с неметаллическим покрытием и в течение 30 мин упаривают под вакуумом при температуре 65ºС до массовой доли основного вещества 55,0%. После этого вносят затравку (0,5 г кристаллов аскорбата натрия). Кристаллизацию ведут, упаривая содержимое кристаллизатора под вакуумом при перемешивании и температуре 65ºС. После внесения затравки интенсивность испарения воды регулируют так, чтобы коэффициент пересыщения поддерживался на уровне 1,03. Упаривание ведут до достижения массовой доли аскорбата натрия в суспензии 74%. Затем устанавливают остаточное давление в аппарате 25 кПа и в течение 20 мин выдерживают суспензию при температуре 65ºС без кипения для установления равновесия. Суммарная продолжительность кристаллизации составляет около 3 ч.

На центрифуге кристаллы аскорбата натрия отделяют от маточного раствора, промывают 70-96%-ным этиловым спиртом в количестве 10 г и сушат при температуре 50ºС и остаточном давлении не более 13 кПа. Из маточного раствора, разбавленного до 48,2%, проводят повторную кристаллизацию при тех же условиях. Суммарный выход аскорбата натрия от трех кристаллизаций составляет 101 г (90%) при содержании основного вещества - 99,5%.

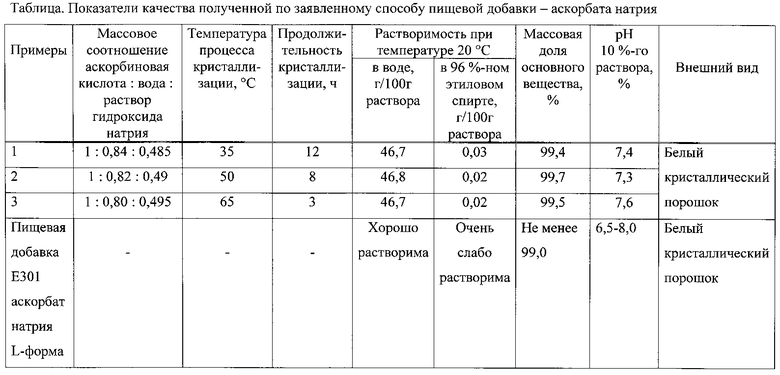

В таблице представлены показатели качества аскорбата натрия, полученного предложенным способом по примерам 1-3, в сравнении с показателями качества пищевой добавки Е301 - sodium L-ascorbate, установленными международным Комитетом по пищевым добавкам ФАО/ВОЗ (Combined Compendium of Food Additive Specifications, FAO/JECFA Monographs, Volume 1, 2006, FNP52).

Данные, представленные в таблице, свидетельствуют о том, что полученная по предложенному способу пищевая добавка представляет собой хорошо растворимое в воде (47 г в 100 г раствора при 20ºС) соединение, в котором содержание основного вещества и рН 10%-го раствора соответствуют требованиям, установленным к показателям качества пищевой добавки Е301, при одновременном снижении расхода спирта на ее получение.

Изобретение позволяет снизить себестоимость получения аскорбата натрия за счет сокращения расхода спирта и получить пищевую добавку улучшенного качества с высоким выходом целевого продукта (87-91% от выхода по реакции).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ ДОБАВКИ-АСКОРБАТА НАТРИЯ | 2014 |

|

RU2562516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ ДОБАВКИ ГЛЮКОНО-ДЕЛЬТА-ЛАКТОНА | 2012 |

|

RU2520141C2 |

| СПОСОБ ОБРАБОТКИ МАТОЧНОГО РАСТВОРА, ПОЛУЧЕННОГО ПРИ ВЫДЕЛЕНИИ МЕДИЦИНСКОЙ АСКОРБИНОВОЙ КИСЛОТЫ | 1990 |

|

SU1823449A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2071942C1 |

| ВЫСОКОЧИСТЫЙ ОКСИД МАГНИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2021 |

|

RU2773754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФОРМИАТА НАТРИЯ | 2006 |

|

RU2402523C2 |

| АКТИВНЫЙ ВЫСОКОЧИСТЫЙ ОКСИД МАГНИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2690808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ ДОБАВКИ - ЛАКТАТА МАГНИЯ | 2009 |

|

RU2402241C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2019 |

|

RU2747674C1 |

| СПОСОБ ОЧИСТКИ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ | 2002 |

|

RU2209178C1 |

Изобретение относится к пищевой промышленности и касается получения пищевой добавки, предназначенной для использования в пищевых продуктах. Способ включает следующие операции. Нейтрализацию аскорбиновой кислоты гидроксидом натрия. Причем массовое соотношение между аскорбиновой кислотой, водой и 46-48%-ным водным раствором гидроксида натрия составляет 1:(0,80-0,84):(0,485-0,495). Концентрирование полученного раствора аскорбата натрия проводят путем выпаривания под вакуумом при температуре 35-65ºС до массовой доли основного вещества 50-55%, затем в полученный раствор вносят затравку в виде кристаллов аскорбата натрия в количестве 0,5-2,0% от массы исходной аскорбиновой кислоты и начинают изотермическую кристаллизацию, выдерживая суспензию 30-60 мин при минимальной интенсивности кипения. Далее увеличивают интенсивность кипения и, поддерживая коэффициент пересыщения в интервале 1,02-1,04, продолжают кристаллизацию, выпаривая суспензию под вакуумом при перемешивании и температуре 35-65ºС до достижения массовой доли аскорбата натрия 68-74%. Выдерживают полученную суспензию 20-30 мин без кипения при той же температуре, затем отделяют кристаллы аскорбата натрия, а маточный раствор направляют на повторное концентрирование и кристаллизацию. Изобретение позволяет снизить себестоимость получения аскорбата натрия за счет сокращения расхода спирта и получить пищевую добавку аскорбат натрия улучшенного качества с высоким выходом целевого продукта (87-91%). 1 табл., 3 пр.

Способ получения пищевой добавки - аскорбата натрия, включающий нейтрализацию аскорбиновой кислоты гидроксидом натрия с последующим концентрированием полученного раствора аскорбата натрия, кристаллизацией, отделением кристаллов и сушкой, отличающийся тем, что нейтрализацию проводят при массовом соотношении между аскорбиновой кислотой, водой и 46-48 %-ным раствором гидроксида натрия 1 : (0,80-0,84) : (0,485-0,495), концентрирование полученного раствора аскорбата натрия проводят путем выпаривания под вакуумом при температуре 35-65°C до массовой доли основного вещества 50-55%, затем в полученный раствор вносят затравку в виде кристаллов аскорбата натрия в количестве 0,5-2,0% от массы исходной аскорбиновой кислоты и начинают изотермическую кристаллизацию, выдерживая суспензию 30-60 мин при минимальной интенсивности кипения, далее увеличивают интенсивность кипения и, поддерживая коэффициент пересыщения в интервале 1,02-1,04, продолжают кристаллизацию, выпаривая суспензию под вакуумом при перемешивании и температуре 35-65°C до достижения массовой доли аскорбата натрия 68-74%, выдерживают полученную суспензию 20-30 мин без кипения при той же температуре, затем отделяют кристаллы аскорбата натрия, а маточный раствор направляют на повторное концентрирование и кристаллизацию.

| СПОСОБ ПОЛУЧЕНИЯ АСКОРБИНАТОВ ЩЕЛОЧНЫХ, ЩЕЛОЧНОЗЕМЕЛЬНЫХ ИЛИ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2078083C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСКОРБИНАТА КАЛЬЦИЯ | 1992 |

|

RU2057128C1 |

| СПОСОБ ПРОИЗВОДСТВА ВИТАМИННОГО ПРЕПАРАТА - АСКОРБИНОВОЙ КИСЛОТЫ ДЛЯ ИНЪЕКЦИЙ | 1997 |

|

RU2125876C1 |

| Двигатель с внешним подводом теплоты | 1980 |

|

SU1116202A1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ИНДУКЦИОННЫЙ ПЛАЗМАТРОН | 2012 |

|

RU2604828C2 |

Авторы

Даты

2016-05-10—Публикация

2014-12-02—Подача