Изобретение относится к наполненным полимерным композициям, в частности к полимерным композициям на основе тканого армирующего материала и термореактивного полимерного связующего. Указанные композиции предназначены для изготовления крупногабаритных изделий антифрикционного назначения, например судовых опорных подшипников гребных валов диаметром до 0,7 м; торцевых уплотнений гидротурбин диаметром до 4 м; подшипников скольжения судовых рулей; подшипников направляющих аппаратов гидротурбин, насосов и др.

Обычно для изготовления перечисленных выше узлов используют сплавы цветных металлов - бронзу или баббит, однако узлы, изготовленные из бронзы или баббита, работают только при использовании масляной смазки. В этом случае происходит загрязнение акватории нефтепродуктами, что по современным экологическим требованиям недопустимо.

Известна наполненная композиция для изготовления торцевых уплотнений в узлах скольжения автомобиля, включающая углеродное перевитое волокно и фенолформальдегидную смолу [патент США 5662993, М.кл. F 16 D 69/02 опубл. 02.09.97] . Композицию получают пропиткой углеродного волокна с высоким модулем упругости 18-40%-ным раствором смолы в спирте так, что раствор не полностью заполняет пространства между волокнами, что обеспечивает грубую, пористую поверхность, которая захватывает достаточно масляной смазки. Детали, изготовленные из указанной композиции, работают с масляной смазкой при очень низкой скорости без "заедания" и скрипа.

Недостатком указанной композиции является то, что детали трения, изготовленные из нее, работают с масляной смазкой.

Известен антифрикционный материал, Orkot "JLM Marin" фирмы Maprom Engineering B. V. , Нидерланды, применяющийся для изготовления крупногабаритных деталей скольжения, работающих с водяной смазкой (см. копию проспекта). Указанный материал представляет собой антифрикционную композицию на основе тканого армирующего материала из синтетических волокон и термореактивного фенолформальдегидного связующего. Материал Orkot имеет сравнительно большую механическую прочность и размерную стабильность (объемное изменение размеров), однако эти показатели недостаточны для успешной эксплуатации изделий.

Наиболее близкой по совокупности существенных признаков к заявляемой композиции является антифрикционная композиция (патент РФ 2153107, МКИ C 08 L 63/00, опубл. 2000, БИ 21), включающий 40-57 мас.% термореактивного полимерного связующего и 43-60% ткани из углеродного волокна со средним размером кристаллитов по базисной плоскости 3-6 нм и толщиной пакета базисных плоскостей 1-4 нм.

Известная антифрикционная композиция имеет высокие прочностные показатели и низкую интенсивность изнашивания в процессе трения с водяной смазкой, что делает ее пригодной для изготовления крупногабаритных деталей трения. Однако в некоторых случаях, например для эксплуатации на судах на воздушной подушке, эти показатели недостаточны.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении прочностных показателей с одновременным снижением интенсивности изнашивания антифрикционной композиции.

Поставленная задача решается тем, что антифрикционная композиция, включающая армирующий тканый материал из углеродного волокна со средним размером кристаллитов по базисной плоскости 3-6 нм и толщиной пакета базисных плоскостей 1-4 нм и термореактивное полимерное связующее, дополнительно содержит полиэдральные многослойные углеродные наноструктуры фуллероидного типа с межслоевым расстоянием 0,34-0,36 нм и средним размером частиц 60-200 нм, причем компоненты композиции взяты в следующих соотношениях, мас.%:

Углеродная ткань - 50,0 -51,0

Полиэдральные многослойные углеродные наноструктуры - 0,5 -1,5

Полимерное связующее - Остальное

В качестве полимерного термореактивного связующего композиция может содержать фенолоформальдегидную или хлорсодержащую полиглицидиларилендиаминовую смолы.

Антифрикционная композиция, содержащая в качестве полимерного термореактивного связующего фенолформальдегидную смолу, пригодна для изготовления высокоскоростных деталей трения, работающих со скоростью от 0,5 до 15-20 м/с при контактном давлении 5-10 МПа.

Антифрикционная композиция, содержащая в качестве полимерного связующего хлорсодержащую полиглицидиларилендиаминовую (эпоксидную) смолу, пригодна для изготовления тяжелонагруженных деталей трения, работающих при контактном давлении до 60 МПа, но при низкой скорости скольжения (0,001-0,5 м/с).

В случае, когда антифрикционная композиция содержит в качестве связующего фенолформальдегидную смолу, она дополнительно включает 4-10% от массы смолы непредельной жирной кислоты, например олеиновой, линолевой и т.п.

В качестве связующих заявляемая композиция содержит вещества, выпускаемые промышленностью, например фенолформальдегидные смолы по ГОСТ 901-78 или хлорсодержащие полиглицидиларилендиаминоалканы по ТУ 2225-512-00203521-94.

Отвердители, ускорители и модификаторы связующих, используемых в заявляемой композиции, а также их соотношения предложены заявителем.

Углеродная ткань, используемая в заявляемой композиции, получена карбонизацией вискозной ткани так, как это описано в патенте РФ 2153107.

Полиэдральные многослойные углеродные наноструктуры фуллероидного типа выделены заявителями из катодного депозита, полученного при термическом распылении графитового анода в плазме дугового разряда, и идентифицированы им. Указанные наноструктуры имеют характерное межслоевое расстояние 0,34-0,36 нм и средний размер частиц 60-200 нм. Наноструктуры в виде дисперсии в бензоле наносятся на углеродную ткань перед пропиткой ее полимерным связующим.

Далее заявляемое изобретение иллюстрируется примерами.

Пример 1. На ткань из углеродного волокна со средним размером кристаллитов по базисной плоскости 3-6 нм и толщиной пакета базисных плоскостей 1-4 нм наносят дисперсию полиэдральных многослойных углеродных наноструктур в бензоле. Обработанную ткань высушивают на воздухе. Содержание наноструктур в ткани 2 мас.%.

В реактор загружают 118 кг раствора фенолформальдегидной смолы в этиловом спирте (лак бакелитовый марки ЛБС-9 по ГОСТ 901-78). Концентрация раствора -38%). Добавляют при перемешивании 3,5 кг олеиновой кислоты. Раствор заливают в ванну пропиточной машины и пропитывают 50,5 кг углеродной ткани. Скорость пропитки - 1 кг/мин, температура в сушильной камере пропиточной машины 100-120oС. Из полученной антифрикционной композиции методом горячего прессования при температуре 140oС и давлении 5МПа изготавливают образцы. Время выдержки при температуре прессования составляло 2 ч.

Полученную антифрикционную композицию исследовали по следующим показателям:

1. Интенсивность изнашивания (износостойкость):

I в мм на 1000 ч эксплуатации при контактном давлении 5 МПа, скорости скольжения 12 м/с, машина трения типа СМЦ, смазка водой, контртело - бронза, методика СТП 90-067-97.

2. Прочностные показатели:

разрушающее напряжение при растяжении, МПа по ГОСТ 23802-79; разрушающее напряжение при сжатии параллельно слоям, МПа по ГОСТ 23803-79.

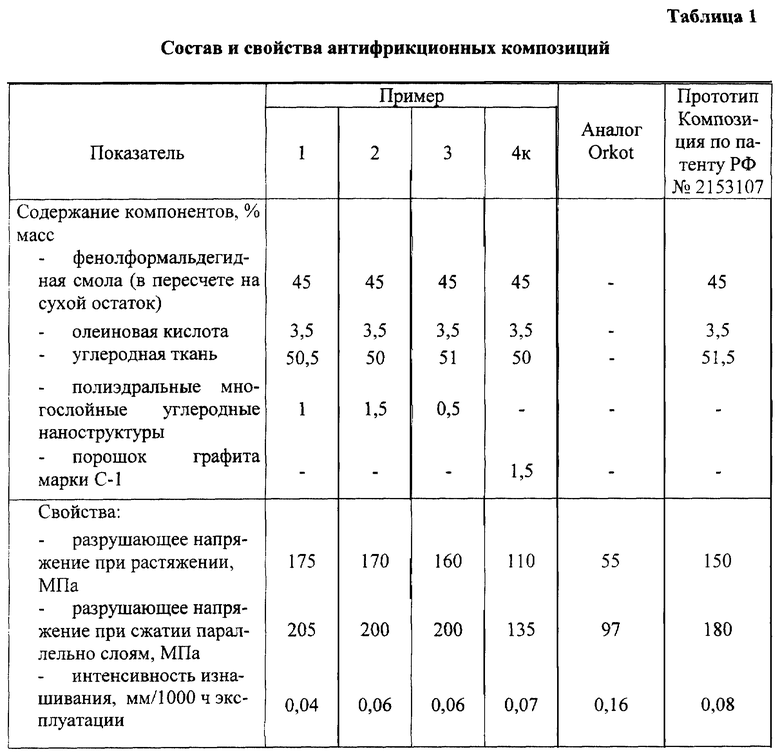

Состав и физико-механические свойства композиции представлены в таблице 1.

Примеры 2 и 3. Антифрикционные композиции получены как в примере 1, но состав композиции другой.

Составы и физико-механические свойства композиций представлены в таблице 1.

Пример 4 (контрольный). Антифрикционная композиция получена как в примере 1, но на ткань из углеродного волокна нанесена дисперсия графита марки С-1 (ГОСТ 6.08-431-75).

Состав и физико-механические свойства композиции представлены в таблице 1.

Для сравнения в таблице 1 приведены также физико-механические свойства материала Orkot и антифрикционной композиции по патенту РФ 2153107, не содержащей полиэдральных многослойных углеродных наноструктур.

Пример 5.

Углеродную ткань обрабатывают, как в примере 1.

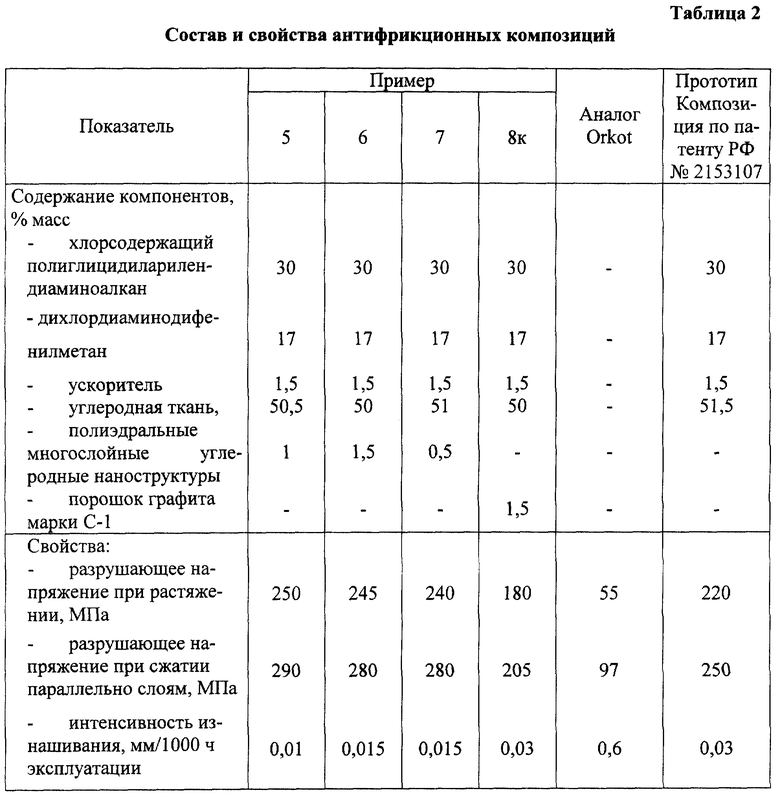

В реактор загружают 30 кг хлорсодержащего полиглицидиларилендиаминометана (ТУ 2225-512-00203521-94), нагретого до 70oС, 26 кг ацетона, перемешивают в течение 15 мин до полного растворения. Затем в реактор загружают 17 кг дихлордиаминодифенилметана (содержание хлора в связующем 20 мас.ч. на 100 мас. ч. полимера). В смесь вводят 1,5 кг ускорителя отверждения - продукта конденсации сланцевых алкилрезорцинов с борной кислотой и перемешивают 20 мин до полного растворения компонентов. Ускоритель был специально синтезирован авторами для использования в составе связующего. Пропитку опытной углеродной ткани (50,5 кг) и прессование образцов производят как в примере 1. Температура сушильной камеры пропиточной машины 80-100oС. Состав композиции и физико-механические свойства представлены в табл. 2.

Примеры 6 и 7. Антифрикционные композиции получают как в примере 5, но состав композиции другой.

Составы и физико-механические свойства композиций представлены в табл. 2.

Пример 8 (контрольный). Антифрикционную композицию получают как в примере 5, но на ткань из углеродного волокна наносят дисперсию графита марки С-1 (ГОСТ 6.08-431-75).

Состав и физико-механические свойства композиции представлены в табл. 2.

Для сравнения в таблице 2 приведены также физико-механические свойства материала Orkot и антифрикционной композиции по патенту РФ 2153107.

Свойства антифрикционных композиций в примерах 5-8 оценивались по тем же методикам, что и в примерах 1-4, но учитывая условия эксплуатации была изменена методика определения интенсивности изнашивания. Испытания проводили при контактном давлении 40 МПа, скорости скольжения 0,1 м/с, смазке водой в паре с нержавеющей сталью.

Как видно из таблиц 1 и 2, заявляемая композиция имеет более высокие прочностные показатели, чем композиция, не содержащая полиэдральных многослойных углеродных наноструктур, что сопровождается снижением интенсивности изнашивания, то есть повышением износостойкости. Добавление мелкодисперсного графита (примеры 4к и 8к) приводят к снижению прочностных показателей, не увеличивая изностойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ НАПОЛНЕННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2181128C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2386648C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2153107C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

| АНТИФРИКЦИОННАЯ НАПОЛНЕННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2394850C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2259382C1 |

| АНТИФРИКЦИОННАЯ ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2395534C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2526989C2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2281341C2 |

Изобретение относится к наполненным полимерным композициям на основе тканого армирующего материала и термореактивного полимерного связующего, используемых для изготовления крупногабаритных деталей скольжения, работающих на водяной смазке. Композиция содержит армирующую ткань из углеродного волокна со средним размером кристаллитов по базисной плоскости 3-6 нм и толщиной пакета базисных плоскостей 1-4 нм и термореактивное полимерное связующее. Антифрикционная композиция дополнительно содержит полиэдральные многослойные углеродные наноструктуры фуллероидного типа с межслоевым расстоянием 0,34-0,36 нм и средним размером частиц 60-200 нм. В качестве полимерного связующего композиция может содержать фенолформальдегидную смолу или хлорсодержащую полиглицидилариленаминовую кислоту. Технический результат - повышение прочностных показателей и износостойкости композиции. 3 з.п. ф-лы, 2 табл.

Углеродная ткань - 50,5-51,0

Полиэдральные многослойные углеродные наноструктуры - 0,5-1,5

Полимерное связующее - Остальное

2. Антифрикционная композиция по п. 1, отличающаяся тем, что в качестве полимерного связующего содержит фенолформальдегидную смолу.

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2153107C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2064614C1 |

| US 5662993, 12.03.1997 | |||

| SU 770127, 27.01.1996. | |||

Авторы

Даты

2002-09-10—Публикация

2000-09-21—Подача