Настоящее изобретение относится к замедленному коксованию, и в частности, к способу снижения напряжений в металлических корпусах барабанов для замедленного коксования, возникающих в них на этапах охлаждения и тушения кокса цикла коксования.

В обычной установке для замедленного коксования с двумя поочередно загружаемыми и опорожняемыми коксовыми барабанами во время заполнения исходным коксующимся материалом одного из барабанов происходит выгрузка кокса из другого барабана и его подготовка к заполнению следующей порцией коксующегося материала, как это описано, например, в US 4634500 и 5628603.

Обычно в процессе коксования во время опорожнения заполненного барабана выполняются следующие операции: пропаривание заполненного барабана с целью удаления из него остатков летучего материала, тушение водой слоя пропаренного кокса, слив из барабана использованной для тушения кокса воды, открытие верхней крышки и днища барабана (раскрытие барабана), сверление через открытый сверху барабан в слое кокса технологического отверстия, эрозионное разрушение (измельчение) оставшегося в барабане слоя кокса радиально направленными струями воды, удаление измельченного кокса из барабана через его открытое днище, закрытие верхнего и нижнего отверстий коксового барабана, предварительный прогрев пустого коксового барабана пропусканием через него горячих паров, отбираемых из второго барабана, заполненного горячим коксующимся материалом. Предварительный прогрев опорожненного коксового барабана необходим для того, чтобы до начала подачи горячего коксующегося материала соответствующим образом увеличить температуру недавно опорожненного барабана, поскольку в ином случае возникающие в сравнительно холодном барабане при подаче в него горячего коксующегося материала тепловые напряжения могут привести к весьма серьезным последствиям из-за возможного разрушения барабана.

В качестве опоры коксового барабана обычно используют цилиндрическую подставку или опорную юбку, которая приварена к барабану в месте соединения его цилиндрического корпуса с нижним конусом. Максимальные тепловые напряжения возникают в предварительно прогретом барабане во время подачи в него исходных коксующихся жидких углеводородов (нефтепродуктов), нагретых приблизительно до 900oС. Возникновение таких тепловых напряжений отчасти обусловлено тем, что внутренняя поверхность предварительно прогретого барабана имеет более высокую температуру, чем наружная поверхность барабана, включая участок сварки цилиндрического корпуса барабана с опорной юбкой. В первый момент удлинение внутренней поверхности корпуса барабана, которая непосредственно нагревается заполняющим барабан горячим коксующимся материалом, превышает удлинение его более холодной внешней поверхности. При отсутствии каких-либо ограничений по времени за счет увеличения продолжительности предварительного прогрева можно добиться того, чтобы в процессе предварительного подогрева температура внешней поверхности корпуса барабана максимально приблизилась к температуре его внутренней поверхности. Такое решение однако противоречит естественному желанию максимального, в той степени насколько это возможно, сокращения продолжительности этапа предварительного прогрева, а следовательно, и общего времени цикла коксования.

В цикле коксования существует еще один момент, когда в месте соединения корпуса коксового барабана с используемой в качестве его опоры юбкой возникают значительные тепловые напряжения. Происходит это в момент подачи в барабан воды, используемой для тушения пропаренного кокса. Во время подачи в барабан используемой для тушения кокса воды температура внешней поверхности барабана намного превышает температуру воды и поэтому между внутренней и внешней поверхностями барабана создается значительный перепад температур, под действием которого в металлическом корпусе барабана возникают большие тепловые напряжения. Наиболее критичным с этой точки зрения является тот участок корпуса барабана, на котором к нему приварена опорная юбка. Во время тушения кокса температура верхней части юбки продолжает оставаться более высокой, чем температура охлаждаемого водой конуса барабана и его цилиндрического корпуса. Из-за возникающей разницы температур размеры конуса и корпуса барабана уменьшаются во время тушения кокса в большей степени и быстрее, чем размеры юбки. При разных тепловых деформациях, когда расстояние между сжимающимися во время тушения кокса конусом и корпусом барабана и остающейся более горячей юбкой увеличивается, в месте соединения юбки с корпусом возникают значительные напряжения.

Задача изобретения заключается в значительном снижении вероятности возникновения в металлическом корпусе барабана недопустимых тепловых напряжений.

Эта задача решается с помощью предложенного способа замедленного коксования на установке с двумя поочередно заполняемыми и опорожняемыми коксовыми барабанами, каждый из которых имеет приваренную к его корпусу опорную юбку, которая служит опорой барабана, в котором на этапе опорожнения барабана, являющимся одним из этапов всего цикла коксования, выполняют операции пропаривания заполненного барабана с целью удаления из него остатков летучих веществ, тушения горячего слоя кокса водой, слива из барабана использованной для тушения кокса воды, открытия верхней крышки и сверления через открытый сверху барабан в слое находящегося в нем кокса технологического отверстия, измельчения слоя кокса, расположенного между технологическим отверстием и стенкой коксового барабана, радиально направленной струей воды и удаления измельченного кокса из барабана через его открытое днище, закрытия верхнего и нижнего отверстий коксового барабана, предварительного до подачи в опорожненный барабан исходного коксующегося сырья прогрева пустого коксового барабана пропусканием через него горячих паров, отбираемых из второго барабана. Согласно изобретению во время подачи в барабан используемой для тушения кокса воды с помощью охлаждающей текучей среды охлаждают внешнюю часть коксового барабана, расположенную рядом с местом соединения цилиндрической части корпуса барабана с опорной юбкой, снижая тем самым вероятность возникновения в металлическом корпусе барабана недопустимых тепловых напряжений.

Предпочтительно охлаждение внешней поверхности барабана охлаждающей текучей средой во время подачи в барабан используемой для тушения кокса воды осуществляют с помощью охлаждающей рубашки, которая расположена вокруг барабана в том месте, где цилиндрическая часть его корпуса соединяется с опорной юбкой.

При этом целесообразно в качестве охлаждающей текучей среды использовать либо газ, либо воздух, либо водяной пар низкого давления, либо жидкость, либо воду.

Согласно изобретению способ снижения напряжений в металлическом корпусе коксового барабана, возникающих в нем на этапе тушения кокса, заключается в подводе охлаждающей текучей среды к внешней части коксового барабана, расположенной рядом с местом его соединения с опорной юбкой, и снижении перепада температур между внутренней частью барабана и местом соединения его с опорной юбкой, сопровождающегося снижением напряжений, возникающих в металлическом корпусе барабана на этапе тушения кокса.

Таким образом, в соответствии с настоящим изобретением напряжения, возникающие в металлическом корпусе коксового барабана на этапе тушения кокса, являющимся одним из этапов всего цикла коксования, снижаются за счет использования охлаждающей текучей среды, которой охлаждают наружную часть коксового барабана в том месте, где он соединяется с опорной юбкой.

Такое внешнее охлаждение барабана с помощью охлаждающей текучей среды позволяет уменьшить разницу температур внутренней части барабана и участка крепления к корпусу барабана опорной юбки и снизить за счет этого напряжения, возникающие в металлическом корпусе барабана во время тушения кокса.

Изобретение далее поясняется описанием вариантов его реализации с ссылкой на чертежи, которые показывают:

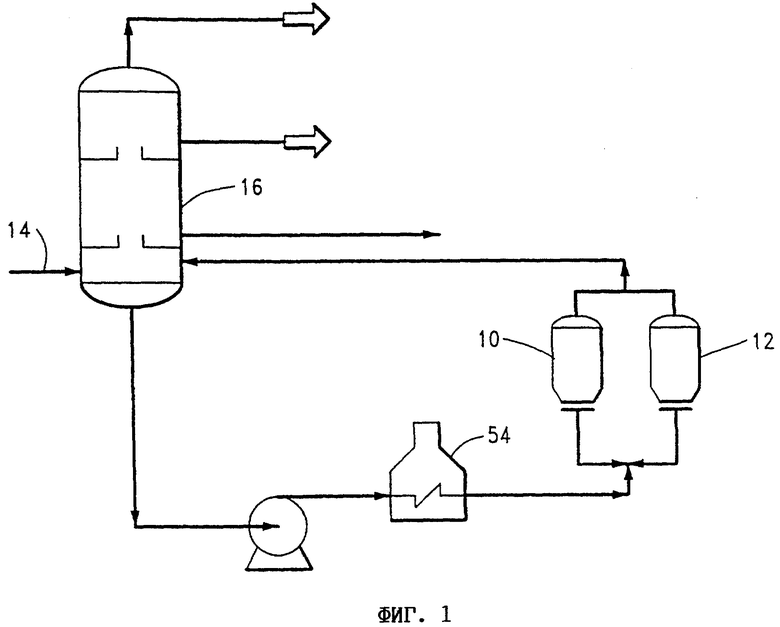

на фиг.1 - технологическую схему установки для замедленного коксования, на которой показаны два коксовых барабана и связанное технологически с ними оборудование,

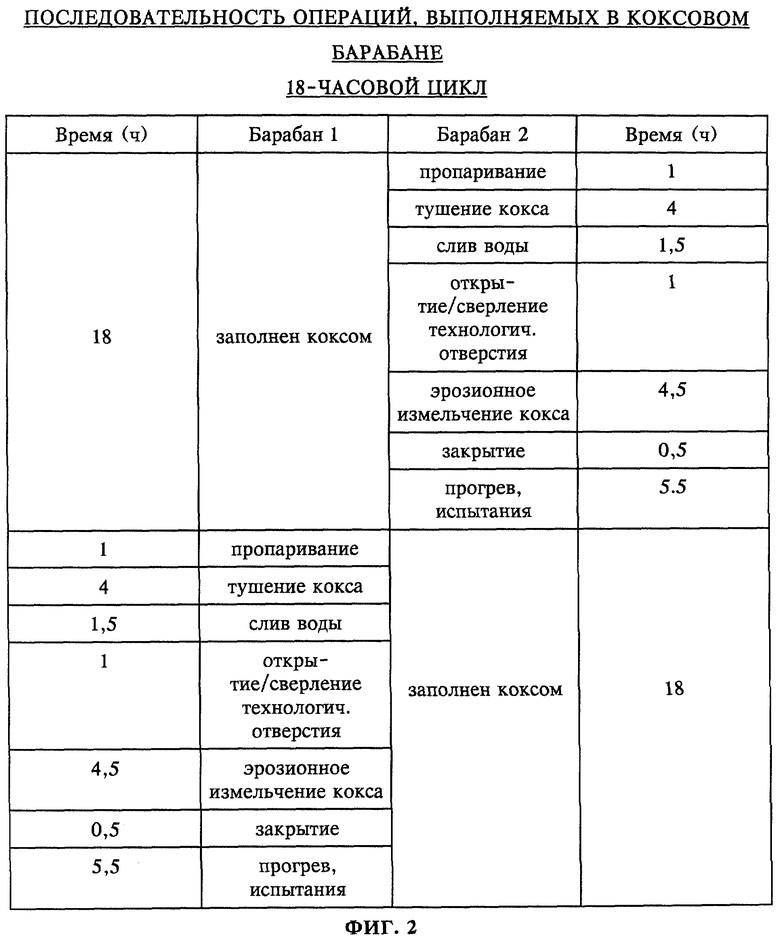

на фиг.2 - таблицу, иллюстрирующую последовательность составляющих цикл коксования и выполняемых в коксовых барабанах операций с указанием продолжительности каждой операции,

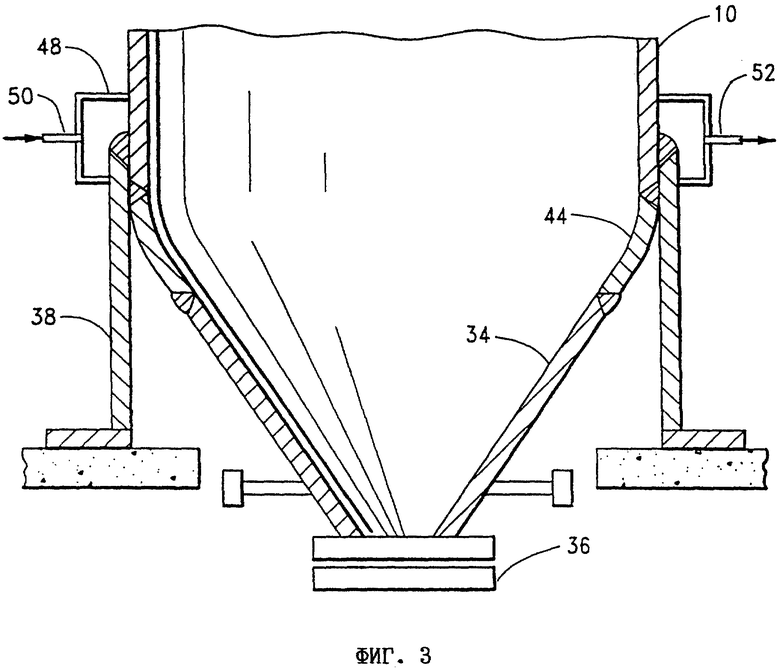

на фиг. 3 - вид сбоку, частично в разрезе, деталей коксового барабана и элементов его опорной конструкции,

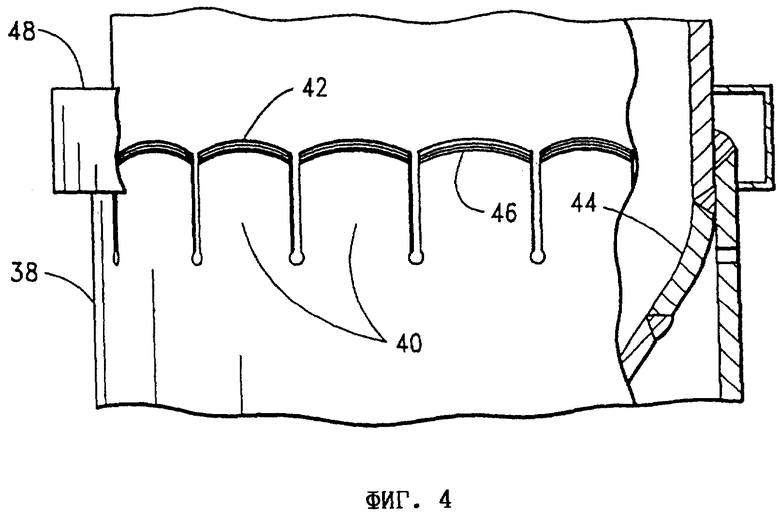

на фиг.4 - вид сбоку с местным вырывом деталей соединения коксового барабана с его опорной юбкой,

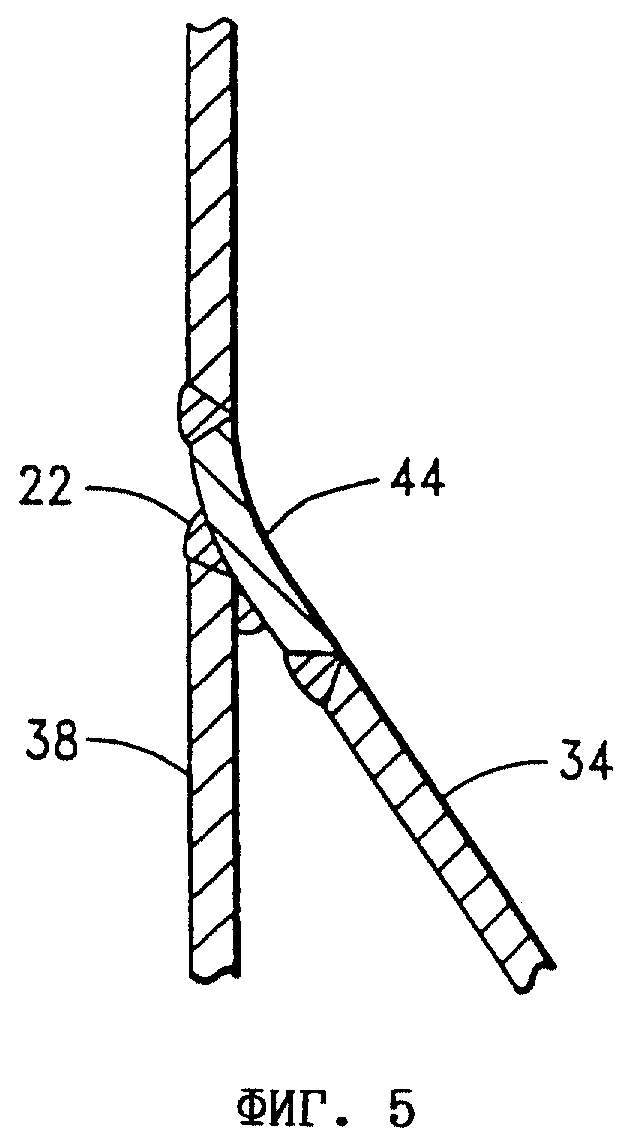

на фиг. 5 - поперечное сечение, на котором показан коксовый барабан с опорной юбкой, приваренной к переходному кольцу, через которое конус барабана соединяется с цилиндрической частью его корпуса,

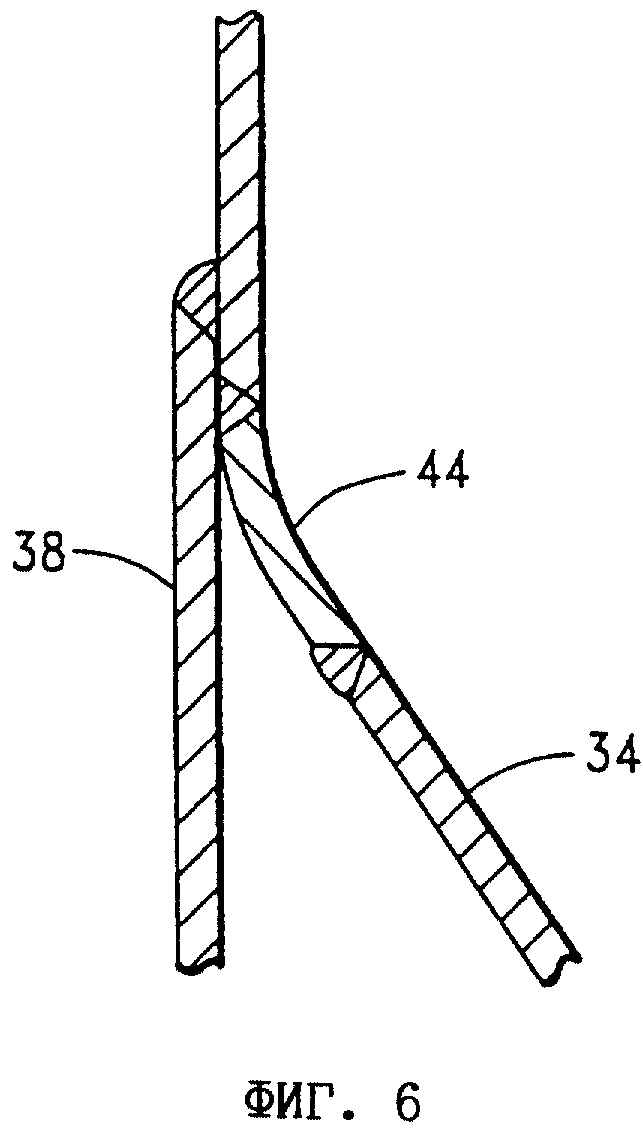

на фиг.6 - поперечное сечение, на котором показан коксовый барабан с опорной юбкой, приваренной к цилиндрической части корпуса барабана.

Основной задачей настоящего изобретения является снижение напряжений, возникающих в металлическом корпусе коксового барабана на этапе тушения кокса, являющимся одним из этапов всего цикла коксования.

На фиг. 1 показана технологическая схема обычной коксовой установки с двумя коксовыми барабанами 10 и 12. Подлежащие коксованию исходные нефтепродукты подаются по трубопроводу 14 в ректификационную колонну 16, из которой они перекачиваются в печь 54 и после сжигания подаются в один из двух коксовых барабанов. Отбираемые из верхней части коксового барабана пары возвращаются в ректификационную колонну 16, в которой они разделяются на соответствующие фракции или конечные продукты ректификации.

На фиг. 2 в виде таблицы показана последовательность операций, составляющих обычный цикл коксования. Приведенная таблица носит общий характер и характеризует не только выбранный в качестве примера цикл коксования продолжительностью восемнадцать часов, но и циклы с большей или меньшей продолжительностью.

Схема внешнего подвода к барабану охлаждающей текучей среды показана на фиг. 3. Для внешнего охлаждения барабана используется расположенная вокруг участка соединения барабана с опорной юбкой охлаждающая рубашка 48, через которую прокачивается охлаждающая текучая среда. В этой рубашке 48 имеются устройства 50, 52 соответственно для подвода и отвода охлаждающей текучей среды, в качестве которой лучше всего использовать воду или водяной пар низкого давления.

Показанный на фиг.3 коксовый барабан 10 имеет нижнюю в виде конуса часть 34, которая снизу закрывается съемной плоской заглушкой 36. Между цилиндрической частью корпуса барабана и его нижней конической частью 34 расположено переходное кольцо 44. Как показано на фиг.3 и 6, рядом с плоскостью соединения цилиндрической части барабана с переходным кольцом 44 к барабану приварена опорная юбка 38, соединение которой с барабаном иногда называют соединением по касательной.

Как показано на фиг.5, переходное кольцо 44 вварено между цилиндрической частью корпуса барабана и его нижней конической частью 34. Показанная на этом чертеже опорная юбка 38 приварена сварным швом 22 к переходному кольцу 44 и такое соединение иногда называют соединением в зоне перехода.

В одном из наиболее часто встречающихся вариантов (фиг.4) верхняя часть опорной юбки имеет форму гребенки и состоит из ряда отдельных соединительных выступов 40, которые отделены друг от друга выполненными в верхней части юбки прорезями и имеют скругленные верхние края 46, которыми они приварены к корпусу барабана. Во избежание концентрации напряжений в основаниях несущих выступов юбки нижние концы разделяющих их прорезей обычно выполняются скругленными. В том случае, когда рубашка 48 для охлаждающей текучей среды частично перекрывает расположенные в верхней части опорной юбки прорези, как видно на фиг. 4, эти прорези обычно заполняют соответствующим герметизирующим материалом, исключающим возможность утечки из рубашки прокачиваемой через нее охлаждающей текучей среды.

Независимо от конструктивного выполнения узла соединения корпуса барабана с опорной юбкой в момент начала тушения кокса температура в этом месте корпуса всегда оказывается достаточно высокой. Температура внешней поверхности барабана, и в частности температура в зоне сварного шва, соединяющего между собой корпус барабана с опорной юбкой, не снижается в процессе тушения кокса с такой же скоростью, как температура внутри барабана. Тепловой удар, возникающий при попадании в нижнюю часть барабана предназначенной для тушения кокса воды, сопровождается возникновением в металлическом корпусе барабана высоких напряжений. В принципе такой тепловой удар может привести к разрушению барабана в месте его соединения с опорной юбкой.

Для иллюстрации предлагаемого в изобретении способа рассмотрим со ссылками на фиг.1 и 3 весь цикл коксования, включая этап внешнего охлаждения барабана.

Горячие коксующиеся нефтепродукты подаются из печи 54 в нижнюю часть коксового барабана 10. В тот момент, когда процесс подачи коксующихся нефтепродуктов в барабан 10 только начинается, в другом коксовом барабане 12, который к этому моменту заполнен коксом, начинается процесс пропаривания кокса водяным паром низкого давления, целью которого является извлечение из находящегося в барабане слоя кокса остатков летучих углеводородов. Пропаривание кокса сопровождается, очевидно, его охлаждением. После пропаривания в барабан подается вода и начинается процесс тушения кокса. Прежде чем перепад температур, возникающий в барабане при заполнении его используемой для тушения кокса водой, достигнет зоны, в которой расположено соединение барабана с опорной юбкой, внутрь рубашки 48 через подводящее устройство 50 начинает поступать охлаждающая текучая среда, в частности вода, воздух или другой газ или водяной пар низкого давления. Подаваемая в охлаждающую рубашку через подводящее устройство 50 охлаждающая текучая среда обеспечивает внешнее охлаждение барабана в зоне его соединения с опорной юбкой и соответствующим образом снижает возникающие в металлическом корпусе барабана напряжения. После того как весь слой находящегося в барабане кокса окажется покрытым водой, открывается сливная магистраль и вода начинает сливаться из барабана. После слива воды открывается верхняя крышка барабана и снимается закрывающая его снизу заглушка. Затем через открытый верхний конец барабана в находящемся в нем слое кокса сверлится технологическое отверстие, в которое опускается вращающийся бур (не показан), создающий вытекающую из него под высоким давлением в горизонтальной плоскости струю воды, которая разрушает находящийся в барабане слой кокса будучи радиально направленная к нему. Отделяющиеся от слоя куски измельченного кокса ссыпаются вниз через открытое после снятия заглушки нижнее отверстие барабана. По окончании эрозионного измельчения находящегося в барабане кокса и полного удаления из барабана всего образовавшегося в нем кокса барабан снова закрывается верхней крышкой и нижней заглушкой и проверяется на герметичность продувкой через него водяного пара. Для подогрева до определенной температуры очищенного от кокса барабана в него из работающего в это время другого кокосового барабана подается часть образующегося в нем горячего пара. После прогрева очищенного от кокса барабана начинается процесс подачи в него из печи 54 горячего коксующегося материала.

Суть настоящего изобретения заключается в использовании охлаждающей текучей среды для внешнего охлаждения участка соединения коксового барабана с используемой в качестве его опоры установочной или опорной юбкой во время и/или до подачи в барабан воды, предназначенной для тушения кокса. Внешнее охлаждение барабана охлаждающей текучей средой позволяет во время тушения кокса существенно снизить разницу между температурой внутри барабана и температурой места соединения барабана с опорной юбкой и вероятность возможного разрушения корпуса барабана из-за возникающих в нем при его заполнении используемой для тушения кокса водой напряжений, при этом разница всегда оказывается достаточно высокой в тех случаях, когда температура внешней поверхности барабана, и в частности температура в зоне, расположенной вокруг сварного шва, которым к барабану приварена опорная юбка, превышает температуру используемой для тушения кокса воды.

Приведенное выше описание предпочтительных вариантов реализации изобретения лишь иллюстрирует, но ни в коей мере не ограничивает его сути, которая в полном объеме раскрыта в далее следуемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С УМЕНЬШЕННЫМ ВРЕМЕНЕМ ЦИКЛА | 1998 |

|

RU2192445C2 |

| Способ переработки тяжелого углеводородного нефтепродукта путем замедленного коксования | 1985 |

|

SU1627088A3 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2201954C2 |

| ЗВЕНЬЕВАЯ ОПОРА КОКСОВОГО БАРАБАНА | 2010 |

|

RU2490304C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ИЗ МЕЗОФАЗНОЙ СМОЛЫ, ПРОДУКТЫ ИЗ СОЛЬВАТИРОВАННОЙ МЕЗОФАЗНОЙ СМОЛЫ, СОЛЬВАТИРОВАННАЯ МЕЗОФАЗНАЯ СМОЛА | 1993 |

|

RU2104293C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОКСА | 2007 |

|

RU2426762C2 |

| ВВЕДЕНИЕ ДОБАВОК В КОКСОВЫЙ БАРАБАН | 2013 |

|

RU2626955C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТУШЕНИЯ КОКСА | 2014 |

|

RU2669605C9 |

| Внутренняя облицовка коксового барабана установки замедленного коксования | 2015 |

|

RU2690344C2 |

| ЦЕНТРАЛЬНАЯ ПОДАЮЩАЯ СИСТЕМА | 2010 |

|

RU2471851C1 |

Изобретение предназначено для замедленного коксования. Способ замедленного коксования на установке с двумя поочередно заполняемыми и опорожняемыми коксовыми барабанами, каждый из которых имеет приваренную к его корпусу опорную юбку, служащую опорой барабана, включает на этапе опорожнения барабана выполнение следующих операций: пропаривание заполненного барабана для удаления из него остатков летучих веществ, тушение горячего слоя кокса водой, слив из барабана использованной для тушения кокса воды, открытие верхней крышки и сверление через открытый сверху барабан в слое находящегося в нем кокса технологического отверстия, измельчение слоя кокса, расположенного между технологическим отверстием и стенкой коксового барабана, радиально направленной струей воды и удаление измельченного кокса из барабана через его открытое днище, закрытие верхнего и нижнего отверстий барабана, предварительный до подачи в опорожненный барабан исходного коксующегося сырья прогрев пустого барабана пропусканием через него горячих паров, отбираемых из второго барабана. Во время подачи в барабан используемой для тушения кокса воды с помощью охлаждающей текучей среды охлаждают внешнюю часть коксового барабана, расположенную рядом с местом соединения цилиндрической части корпуса барабана с опорной юбкой, снижая тем самым вероятность возникновения в металлическом корпусе барабана недопустимых тепловых напряжений. 2 с. и 6 з.п. ф-лы, 6 ил., 1 табл.

| US 4634500 А, 06.01.1987 | |||

| Устройство для охлаждения сыпучих материалов | 1990 |

|

SU1765154A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКАЛЕННОГО НЕФТЯНОГО КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2022995C1 |

Авторы

Даты

2002-09-20—Публикация

1998-06-11—Подача