Изобретение относится к сосудам, таким как бутылки или флаконы неоднородного состава из материала с барьерным эффектом и из полимерного материала.

Сосуды из полимерного материала, такого как полиэтилентерефталат (PET), обладают неудобствами, будучи проницаемыми для некоторых газов, а именно для кислорода и углекислого газа.

Вследствие этого, насыщенные углекислотой напитки непрерывно теряют свой углекислый газ, который уходит в атмосферу сквозь полимерный материал: продолжительность жизни насыщенной углекислотой жидкости, содержащейся в бутылке из PET, не превышает практически нескольких недель или максимум в малом количестве - месяцев (например, 4-6 месяцев).

Вследствие этого также атмосферный кислород вступает через полимерный материал в контакт с жидкостью, содержащейся в сосуде, с возможностью ее окислить, ухудшая ее характеристики: продолжительность жизни бутылки из PET, наполненной пивом, не может превышать, практически, нескольких недель - месяцев (например, 2-5 недель).

Известны способы повышения собственного барьерного эффекта полимерных материалов, из которых изготовляют сосуды, увеличивая толщину полимерной стенки слоем материала с более высоким барьерным эффектом.

Было также предложено использовать для этих целей многослойные синтетические материалы, например полученные на основе алифатических полиамидов и/или смесей различных материалов. Сосуды изготовлены в этом случае из предварительно сформированных многослойных материалов, в которых слой материала с барьерным эффектом заключен, по меньшей мере, между двумя слоями полимерного материала (например, из PET). Пивные бутылки, изготовленные таким образом, имеют продолжительность жизни, значительно более высокую (например, до 12 недель).

Во всяком случае, большое неудобство этих многослойных сосудов заключается в отклеивании слоев один от другого. Кроме того, как предварительное формирование материала, так и изготовление сосуда из него посредством выдувания или вытяжки с выдуванием, являются сложными и дорогостоящими процессами, требующими мер предосторожности.

Было также предложено обрабатывать сосуды из полимерных материалов посредством нанесения снаружи слоя соответствующего материала, такого как поливинилиденхлорид (PVDC) или термозатвердевающие смолы. Во всяком случае, увеличение барьерного эффекта остается слабым и присутствие нанесенного материала приводит к трудностям с вторичной переработкой основного полимерного материала.

Кроме того, во всех известных вышеупомянутых решениях полимерный материал (например, PET) находится в контакте с жидкостью и эти решения не предлагают защиты от неудобств, порождаемых этим контактом: возможность миграции некоторых составляющих полимера в жидкость, возможность химической реакции полимера с жидкостью, переход уксусного альдегида в жидкость и т.д., а также явления, способные вызвать органолептические проблемы.

Было предложено также наносить слой материала с барьерным эффектом, например твердый углерод, на стенку из полимера, например из PET, применяя плазму (документ US 5041303).

В патенте ЕР 0773166, кроме того, упоминается о возможности формирования такого слоя углерода на внутренней стороне сосуда.

Нанесенный таким образом слой углерода позволяет, конечно, избавиться от некоторых неудобств, которые были указаны выше.

Однако речь идет об относительно толстом слое твердого углерода или углерода алмазного типа ("алмазоподобный углерод" или DLC). Стенка сосуда, полученного таким образом, состоит, следовательно, из внутреннего слоя твердого углерода DLC, который представляет значительную жесткость, и наружного слоя из полимера, такого как PET, который обладает значительной деформационной способностью. Из-за их различных и несовместимых механических характеристик оба слоя - полимер и твердый углеуглерод - часто разъединяются или распадаются.

В целом, изготовление сосудов из полимерных материалов, обладающих барьерным эффектом, с использованием одного из вышеупомянутых технических решений, мало распространено из-за сложности применения различных способов, низкой производительности и значительной стоимости изготовления.

Технический результат предлагаемого изобретения состоит в устранении сразу ряда проблем, указанных выше, которые встречаются у сосудов с улучшенным барьерным эффектом, известным в настоящее время. Задача изобретения состоит в создании сосуда, обеспечивающего эффективную защиту его содержимого, с возможностью изготовления промышленным способом с помощью не очень сложных средств в приемлемых экономических условиях.

Для решения этой задачи, согласно первому варианту, сосуд, в частности бутылка или флакон, неоднородного состава выполнен из материала с барьерным эффектом и из полимерного материала, причем материал с барьерным эффектом состоит из аморфного углерода с полимерной тенденцией, которым покрывают субстрат из полимерного материала. Субстрат выполнен в виде заготовки сосуда, которая имеет окончательную форму сосуда.

Под аморфным углеродом с полимерной тенденцией понимают углерод, содержащий не только связи СН и CH2, уже присутствующие в твердом углероде, но также связи СН3, которые отсутствуют в твердом углероде (устанавливают пропорции связей СН3, СН2 и СН соответственно 0, 40 и 60 в твердом углероде и 25, 60, 15 в аморфном углероде с полимерной тенденцией, в то время как пропорции электронных состояний sp3, sp2 и sp устанавливают соответственно 68, 30 и 2 для твердого углерода и 53, 45 и 2 для углерода полимерного типа).

Выбор аморфного углерода с полимерной тенденцией позволяет решить проблемы, вызванные жесткостью твердого углерода или DLC: действительно, аморфный углерод с полимерной тенденцией представляет значительно меньшую механическую жесткость, чем у твердого углерода, и деформационная способность слоя такого материала сопоставима с деформационной способностью полимерного материала, такого как PET: стенка сосуда, выполненного в соответствии с изобретением из аморфного углерода с полимерной тенденцией, скрепленного с субстратом из полимерного материала, такого как PET (полиэтилентерефталат), может выдержать обычные деформации без расклеивания этих двух слоев.

Конечно, аморфный углерод с полимерной тенденцией, из-за присущей ему физико-химической структуры, обладает меньшим коэффициентом молекулярной проницаемости чем твердый углерод, используемый до настоящего времени. Полагали, что барьерный эффект, который они обеспечивают - менее совершенен. Это, впрочем, причина, по которой они не были использованы до настоящего времени, и слои с барьерным эффектом из углерода образовывали из твердого углерода или DLC. Однако удивительным образом испытания, проведенные с аморфным углеродом с полимерной тенденцией, показали, что барьерный эффект, полученный в некоторых оперативных условиях, в большой степени достаточен на практике для розлива напитков, насыщенных углекислотой, или окисляющихся жидкостей.

Можно использовать также нанокомпозиты типа углерод (DLN), т.е. составленных из двойных тесно связанных решеток, стабилизированных и случайных, из которых одна - это решетка из аморфного углерода с полимерной тенденцией (а-с:Н, до 50% связей sp3) и другая может быть решеткой из кремния, стабилизированного кислородом (а-Si:О), и нанокомпозитов с включениями атомов метала.

Покрытие материала аморфный углерод с полимерной тенденцией имеет толщину преимущественно менее 3000 Е (слишком большая толщина придает углеродному слою значительную механическую жесткость, которая может привести к его разрыву и/или его отслаиванию), предпочтительно заключенному между 800 и 1500 Е.

Следует отметить, что аморфный углерод с полимерной тенденцией, несмотря на то что он еще прозрачен при указанных толщинах, имеет янтарный цвет, что способствует защите от ультрафиолетовых лучей (в частности, защита пива). Было отмечено, что в некоторых операционных условиях эффективность ультрафиолетового барьера этой защиты - функция толщины покрытия и, очень интересным образом, сильно возрастает с интенсивностью окружающего освещения (коэффициент примерно 8 в темноте, но коэффициент примерно 30 при дневном свете).

Полимерный материал, который является, при практическом применении, полиолефином или полиэфиром, таким как PET или PEN (полиэтиленнафталат), может из-за собственной жесткости углеродного слоя иметь меньшую толщину. По этому поводу следует также отметить, что углеродное покрытие приводит к снижению деформации стенки сосуда под действием давления насыщенной газом (газированной) жидкости, такой как жидкость, насыщенная углекислотой. Сосуд, следовательно, сохраняет стабильную форму и его внутренний объем остается постоянным, из-за этого не происходит никаких изменений состава жидкости, которая в нем заключена.

Покрытие из материала с барьерным эффектом может наноситься с наружной поверхности заготовки сосуда, однако предпочтительнее, если покрытие образует внутренний слой сосуда, поскольку необходимо разделить полимерный материал и жидкость, содержащуюся в сосуде. В этом случае барьерный эффект возрастает и делает невозможной вероятную миграцию элементов полимера в жидкость, вероятную химическую реакцию между веществами полимера и жидкости, вероятную миграцию ацетальдегида в жидкость и т.д.

В предлагаемой заявке обращается внимание на тот факт, что строение сосуда согласно изобретению основывается на установлении химических связей между поверхностными атомами углерода полимерного субстрата, которые представляют свободную (располагаемую) химическую связь, и атомами углеродного материала, которые приведены в контакт с полимером с одной свободной химической связью, готовой к связыванию со свободной (располагаемой) связью поверхностного углерода полимерного субстрата. В этих условиях, именно посредством химической связи, следовательно, в высшей степени сильной, покрытие из углеродного материала связано с полимерным субстратом; углеродистый материал, имеющий кроме полимерной тенденции, объясненную выше, сильную химическую связь, сопровождается во всяком случае относительной способностью углеродного покрытия к деформированию, эти две объединенные характеристики приводят к структуре, которая более не имеет неудобств (в частности, расслоения слоев) ранее используемых сосудов из твердого углерода или DLC.

Для нанесения углеродного покрытия с атомами углерода, имеющими свободные химические связи, готовые вступить в связь со свободным атомом поверхностного углерода полимера можно использовать плазменный способ нанесения.

Для решения задачи согласно второму варианту изобретения предлагается способ, при котором используют плазму с электромагнитным возбуждением для формирования сосуда, такого как бутылка или флакон, неоднородного состава из материала с барьерным эффектом и полимерного материала, формирующего субстрат, имеющий форму вышеупомянутого сосуда, который нужно получить, причем на вышеупомянутый полимерный материал, формирующий субстрат, наносят материал с барьерным эффектом, состоящий из аморфного углерода с полимерной тенденцией, при этом в камеру, в которой было создано значительное разрежение, вводят заготовку сосуда из полимерного материала, образующего вышеупомянутый субстрат, нагнетают в реакционную камеру по меньшей мере одно углеродное исходное вещество в газообразном состоянии при очень малом давлении, ниже 10 миллибар, причем в качестве исходного вещества используют алканы, алкены, алкины, ароматические соединения или комбинацию некоторых из них, создают в реакционной камере микроволновое электромагнитное возбуждение в диапазоне СВЧ относительно малой мощности, способной образовать плазму при температурных условиях, которые, с одной стороны, удерживают полимер при температуре ниже температуры перехода в стеклообразное состояние, и которые, с другой стороны, вызывают отложение аморфного углерода с полимерной тенденцией.

Согласно одному из вариантов заготовка сосуда из полимерного материала закрыта, в то время как углеродное исходное газообразное вещество нагнетают в камеру снаружи заготовки, причем объем, заключенный между стенками камеры и наружной поверхностью заготовки образует реакционную камеру, благодаря чему покрытие аморфный углерод с полимерной тенденцией будет нанесено на наружную поверхность заготовки сосуда.

Согласно другому варианту углеродное исходное газообразное вещество нагнетают в заготовку сосуда из полимерного материала, которая образует реакционную камеру, и в то же время создают в заготовке сосуда резко выраженное разрежение, благодаря чему плазма создается только внутри заготовки и покрытие из материала аморфный углерод с полимерной тенденцией будет наложено на внутреннюю поверхность заготовки сосуда; кроме того, для того чтобы избежать деформации сосуда из-за разрежения, которое в нем создают, одновременно понижают давление в камере для снижения перепада давления внутри и снаружи заготовки. Кроме того, преимущественно в данном случае, камера имеет поперечный размер, близкий к поперечному размеру корпуса заготовки сосуда, с тем, чтобы плотно прилегать к заготовке сосуда с возможностью создания разрежения в замкнутом пространстве, что требует применения для создания разрежения средств меньшей мощности.

Благодаря устройствам, характеризующим способ согласно изобретению, становится возможным произвести нанесение покрытия из материала аморфный углерод с полимерной тенденцией, имеющее малую требуемую толщину, менее 3000  , а именно заключенную между 800 и 1500

, а именно заключенную между 800 и 1500  , в короткое время, порядка нескольких секунд, не превосходящее двадцати секунд, с умеренной мощностью микроволн порядка нескольких сотен ватт (например, около 200-600 Вт), приводя к плотности мощности порядка от 0,5 до 2 Вт на кубический сантиметр. В результате этого соответствующее повышение температуры в полимерном материале, составляющем заготовку сосуда и служащем субстратом для нанесения (внутри или снаружи в зависимости от случая) углеродного покрытия, остается малым и ниже температуры перехода полимера в стеклообразное состояние (приблизительно 80oС для PET).

, в короткое время, порядка нескольких секунд, не превосходящее двадцати секунд, с умеренной мощностью микроволн порядка нескольких сотен ватт (например, около 200-600 Вт), приводя к плотности мощности порядка от 0,5 до 2 Вт на кубический сантиметр. В результате этого соответствующее повышение температуры в полимерном материале, составляющем заготовку сосуда и служащем субстратом для нанесения (внутри или снаружи в зависимости от случая) углеродного покрытия, остается малым и ниже температуры перехода полимера в стеклообразное состояние (приблизительно 80oС для PET).

Именно эти условия формирования углеродного покрытия под действием микроволновой плазмы при низком давлении (не превосходящем нескольких миллибар и на практике от 0,01 до 0,5 мбар) или "холодной плазмы", которые приводят к углеродной аморфной структуре с полимерной тенденцией, т.е. образованной или содержащей решетку аморфного перегидрированного углерода, который обладает преимущественными характеристиками, указанными выше.

Перед формированием внутреннего покрытия из аморфного углерода с полимерной тенденцией в заготовке сосуда создают кислородную плазму, способную образовать чистый кислород для очистки заготовки сосуда.

Помимо получения сосуда со слоем, обладающим барьерным эффектом, имеющим хорошее механическое сцепление с полимерным субстратом, способ, соответствующий изобретению, дает, кроме того, заметные преимущества, облегчая производство стерильных сосудов на конвейерах с асептической обусловленностью.

Для получения повышенной степени асептики перед формированием внутреннего покрытия из аморфного углерода с полимерной тенденцией в заготовке сосуда распыляют бактерицидное вещество, затем создают кислородную плазму, благодаря чему плазма способствует формированию сильной подавляющей среды, способной снизить бактериальное загрязнение.

При этом применяют бактерицидную присадку предварительно распыленной в виде микрокапель или введенной в виде пара, например, благодаря каплеобразователю, на внутреннюю поверхность заготовки сосуда (например, перекись водорода, фосфорная кислота, водяной пар и т.д.), которые способны уменьшить начальное бактериальное загрязнение с тем, чтобы соответствовать требованиям стерилизации.

Задача изобретения решается также с помощью устройства, в котором используется плазма с электромагнитным возбуждением для формирования сосуда, такого как бутылка или флакон, неоднородного состава из материала с барьерным эффектом и полимерного материала, образующего субстрат (заготовку сосуда), имеющего форму вышеупомянутого сосуда, который нужно получить, причем устройство включает генератор плазмы, имеющий камеру, снабженный средствами нагнетания исходного газообразного вещества и средствами электромагнитного возбуждения, при этом для покрытия вышеупомянутого полимерного материала, образующего субстрат, материалом с барьерным эффектом, содержащим материал аморфный углерод с полимерной тенденцией, средства нагнетания исходного вещества соединены с генератором исходного вещества в газообразном состоянии, в качестве которого используют алканы, алкены, алкины, ароматические соединения или комбинации некоторых из них, а покрытия вышеупомянутого полимерного материала, образующего субстрат, материалом с барьерным эффектом, содержащим материал аморфный углерод с полимерной тенденцией, средства нагнетания выходят в замкнутое пространство и отрегулированы таким образом, чтобы доставлять исходное газообразное вещество под очень низким давлением, ниже 10 мбар, средства электромагнитного возбуждения выполнены с возможностью генерировать микроволны в СВЧ диапазоне.

По первому возможному способу применения камера имеет размеры, существенно превышающие размеры заготовки сосуда, подлежащего обработке, и средства нагнетания открыты в камеру снаружи заготовки сосуда, благодаря чему, заготовка сосуда при этом закрыта, аппарат генерирует плазму снаружи заготовки сосуда и именно на наружную поверхность заготовки сосуда будет нанесено покрытие из материала аморфный углерод с полимерной тенденцией.

По второму способу применения средства нагнетания исходного вещества в газообразном состоянии выходят во внутрь заготовки сосуда, расположенного в камере, и предусмотрены средства откачивания, открывающиеся в заготовку сосуда и способные создать в нем резко выраженное разрежение, благодаря чему плазма создается только внутри заготовки сосуда и на внутренней поверхности заготовки сосуда будет нанесено покрытие из аморфного углерода с полимерной тенденцией. Для того, чтобы избежать деформации сосуда из-за разрежения, которое в нем создают, средства откачивания выполнены с возможностью одновременно понижать давление в камере для снижения перепада давления внутри и снаружи заготовки. Преимущественно камера снабжена подвижной герметичной крышкой обтюрации, оборудованной для крепления инжектора средств нагнетания исходного газообразного вещества и имеющей всасывающее отверстие средств откачивания; она содержит, кроме того, средства крепления, предназначенные для закрепления заготовки сосуда за ее горлышко, прижимая край вышеупомянутой заготовки сосуда герметичным образом к внутренней стороне вышеупомянутой крышки, окружая вышеупомянутые отверстия всасывания и инжектор. Кроме того, желательно, чтобы средства крепления могли бы перемещаться в осевом направлении, чтобы подводить заготовку сосуда к внутренней стороне крышки, закрывая вышеупомянутые выпускные отверстия и инжектор перед нанесением покрытия и отодвигая законченный сосуд после нанесения покрытия.

Средства электромагнитного возбуждения содержат волновод, радиально соединенный с полостью, окружающей камеру, причем в вышеупомянутой полости предусмотрены средства продольного короткого замыкания, окружающие камеру и волновод, и средства поперечного короткого замыкания.

Преимущественно, чтобы облегчить использование средств откачивания и избежать использования средств с очень большими размерами, камера имеет поперечный размер, близкий к поперечному размеру корпуса заготовки сосуда.

Средства микроволнового электромагнитного возбуждения содержат антенну, соединенную с волноводом, и расположенную радиально в полости, окружающей камеру, причем вышеупомянутая полость снабжена средствами продольного короткого замыкания.

Согласно другому варианту средства микроволнового электромагнитного возбуждения содержат антенну, соединенную с волноводом, и расположенную соосно в полости, окружающей камеры, причем вышеупомянутая полость снабжена средствами продольного короткого замыкания.

Благодаря устройствам согласно изобретению, в частности благодаря ограниченной длительности обработки, стало возможным промышленное применение процесса изготовления сосуда со слоем с барьерным эффектом, который позволяет производить эти сосуды с производительностью, совместимой с актуальными требованиями розлива жидкостей.

Изобретение будет лучше понято при чтении детального описания, которое следует ниже, некоторых способов исполнения, данных только в качестве неограничивающего примера. В этом описании ссылаются на прилагаемые чертежи, на которых:

- фиг.1-3 иллюстрируют схематически в разрезе соответственно три примера исполнения аппарата, позволяющего получить сосуд, содержащий слой материала с барьерным эффектом согласно изобретению, и

- фиг. 4 представляет вид в разрезе предпочтительного примера изготовления аппарата по фиг.1, приспособленного для образования слоя материала с барьерным эффектом, расположенного внутри сосуда.

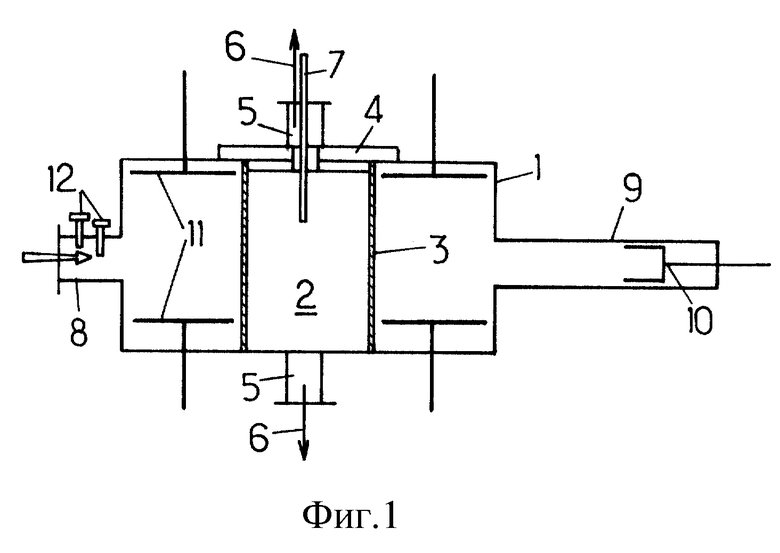

Согласно фиг.1 аппарат имеет полость 1 с проводящими стенками, например металлическими, размеры которых определяются в зависимости от объекта, подлежащего обработке, и способа желаемого соединения, и которые охватывают камеру 2, ограниченную стенками 3 из материала, прозрачного для электромагнитных микроволн, например из кварца.

Камера 2 закрыта, например, сверху подвижной крышкой 4, допускающей установку на место объекта, подлежащего обработке, в камеру и его выемку после обработки.

Для создания разрежения камера 2 соединена с внешними средствами откачивания (не представленными) посредством, по меньшей мере, одного отвода. На фиг. 1 предусмотрены два отвода 5 - в дне и в крышке 4 (откачивание символически показано стрелками 6).

Для нагнетания, преимущественно под давлением ниже 1 мбар, исходного газообразного вещества в камеру 2 предусмотрен, по меньшей мере, один инжектор 7, соединенный, по меньшей мере, с одним генератором исходного газообразного или жидкого вещества (не показан), таким как резервуар, смеситель или каплеобразователь. Инжектор 7 проходит сквозь крышку, в которой он закреплен, например, располагаясь коаксиально в отводе 5 средств откачивания.

Полость 1 соединена с микроволновым электромагнитным генератором (не представленным) через волновод 8, который располагается радиально по отношению к боковой стенке полости 1. Этот волновод снабжен средствами регулирования, например, утапливаемыми винтами 12, позволяющими проводить настройку полости. С противоположной стороны (диаметрально противоположно, если полость - это круговой цилиндр, как это бывает на практике) располагается отвод волновода 9, снабженный настроечным поршнем 10, имеющим возможность осевого перемещения, который образует устройство поперечного короткого замыкания.

Наконец, в полости 1 расположены соответственно вверху и внизу две кольцевые пластинки 11, окружающие замкнутое пространство 2 и образующие продольные короткие замыкания для микроволн.

В случае, если хотят нанести углерод на субстрат из полимерного материала, т. е. на стенку заготовки сосуда из полимерного материала, исходное газообразное вещество может быть выбрано среди алканов (например, метан), алкенов, алкинов (например, ацетилен) и ароматических соединений.

Давление внутри реакционной камеры (образованной либо камерой, либо заготовкой сосуда, как это будет объяснено дальше) должно быть низким, преимущественно ниже примерно 10 мбар, на практике порядка от 0,01 до 0,5 мбар.

Кроме того, необходимо, чтобы нагревание, испытываемое полимерным материалом субстрата, оставалось бы достаточно малым и не достигало бы температуры перехода полимера в стеклообразное состояние (которая, например, имеет приблизительно 80o С для PET). Следовательно, для реакции нанесения необходимо использовать не очень высокую мощность микроволн, например максимум несколько сотен ватт с микроволнами СВЧ-гаммы (например, порядка 2,45 ГГц).

Учитывая условия нанесения, а именно низкую температуру нанесения углерода, получают сильно гидрированный аморфный углерод, содержащий не только радикалы СH и СH2, но также заметную фракцию радикалов СH3. Речь идет, следовательно, об углероде с полимерной тенденцией или "мягком" углероде, который имеет значительно меньшую жесткость, чем у твердого углерода или DLC. Этот слой углерода с полимерной тенденцией имеет такую способность деформироваться, что делает его пригодным соответствовать малым деформациям полимера, образующего субстрат. В результате этого получают лучшее механическое соединение полимера и углерода и риск расклеивания становится значительно меньше, практически исключается.

Во всяком случае, необходимо понять, что, несмотря на то, что углерод с полимерной тенденцией или "мягкий" углерод имеет меньшую жесткость, чем твердый углерод или DLC, он все же сохраняет значительную жесткость, которая, во всяком случае, значительно выше жесткости полимера, образующего субстрат. Таким образом, можно предусмотреть передачу слою углерода частично функцию жесткости, присущую законченному сосуду; полимерный субстрат может, следовательно, быть частично освобожден от выполнения функции механического сопротивления законченного сосуда. Можно также снизить толщину полимерного субстрата и, следовательно, количество полимера, идущего на изготовление каждого сосуда.

Кроме того, наличие слоя углерода увеличивает механическое сопротивление сосуда и поэтому снижает, практически сводит к нулю деформационную способность сосуда, наполненного сильно газированной жидкостью: форма и, следовательно, объем сосуда остаются постоянными и таким образом устраняют возможность частичной дегазации жидкости.

Конечно, упомянутые преимущества дополняют те фундаментальные преимущества, которые были указаны ранее и которые являются основными. Эти преимущества заключаются в получении барьерного эффекта, препятствующего, в частности, газовому обмену между жидкостью, содержащейся в сосуде, и атмосферой.

Наконец, благодаря использованию средств согласно изобретению можно получить скорость нанесения в несколько сотен ангстрем в секунду и время обработки порядка нескольких секунд, которое полностью совместимо с процессами промышленного производства.

Конечно, могут быть предусмотрены другие примеры выполнения устройства для генерации плазмы, пригодной для нанесения слоя аморфного углерода с полимерной тенденцией, предусмотренного в рамках настоящего изобретения.

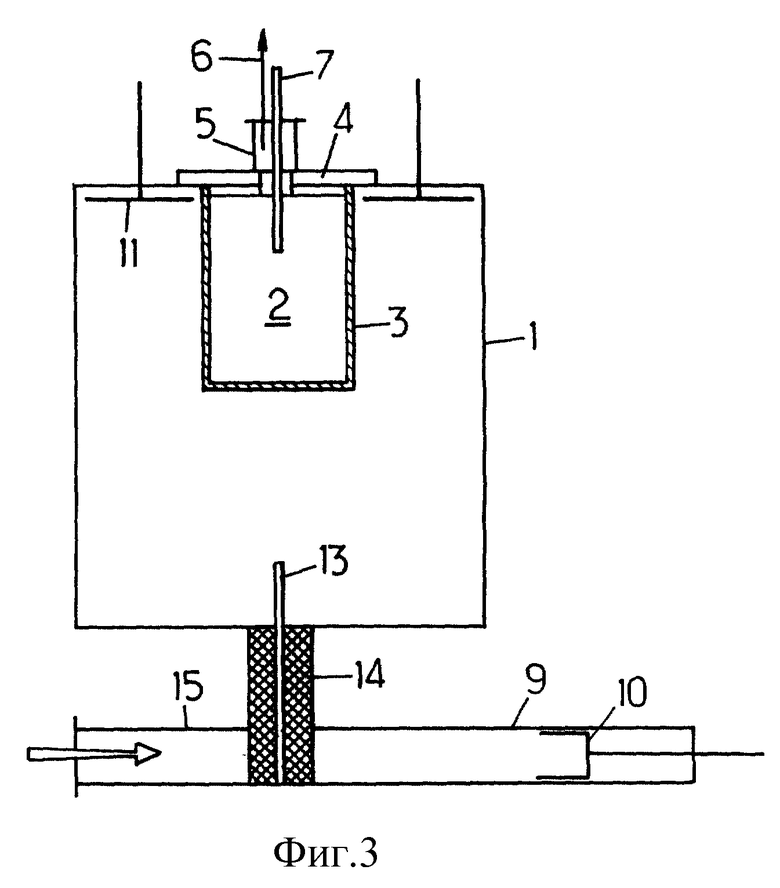

Так, на фиг.2, сохраняя ту же компоновку полости 1 и камеры 2 (сохранены те же численные обозначения для обозначения идентичных узлов, что и на фиг. 1), микроволновое возбуждение получено здесь, используя антенну 13, которая проникает радиально в полость 1 сквозь ее боковую стенку и которая соединена коаксиальным проводником 14 с волноводом 15 поперечного вида.

Фиг. 3 иллюстрирует другой способ исполнения аксиальной микроволновой полости 1, исходя из антенны 13, которая установлена не дне полости 1, практически перпендикулярно вышеупомянутому дну и приблизительно соосно c камерой 2. Продольное короткое замыкание образовано здесь единственной верхней кольцевой пластиной 11, в то же время предусмотрен только один отвод 5 в камере 2.

Различные способы выполнения устройства, которые только что были изложены, обеспечивают нанесение углеродного материала на наружную поверхность заготовки сосуда из полимерного материала: камера 2 представляет при этом значительно больший объем, чем объем заготовки сосуда, для того чтобы плазма могла развиваться, при этом заготовка устанавливается на место закрытой, чтобы предотвратить внутреннее нанесение покрытия.

Во всяком случае, как было указано ранее, наружный слой углеродного материала обеспечивает только частичный барьерный эффект, который не позволяет воспрепятствовать взаимодействию между полимером субстрата и содержимым, как правило, жидким.

Получение полного барьерного эффекта может быть достигнуто только при помощи слоя с барьерным эффектом, расположенного на субстрате внутри сосуда. Нанесение такого внутреннего слоя требует соответствующего оборудования обрабатывающего устройства.

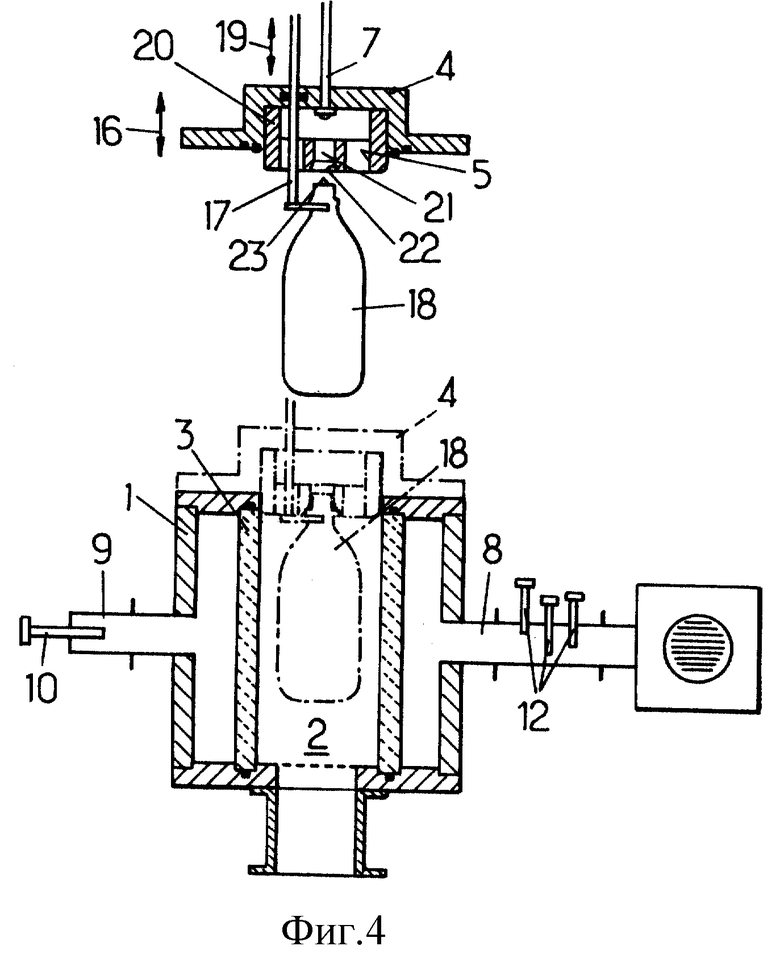

На фиг. 4 представлен вариант устройства по фиг.1, приспособленного для наложения внутреннего углеродного слоя. Камера 2 преимущественно имеет такое строение, что его поперечный размер или диаметр немного превышает поперечный размер заготовки сосуда, подлежащей обработке, с тем чтобы облегчить создание разрежения в камере, описанной ниже. Для того чтобы избежать деформации заготовки из-за разрежения, которое в ней создано, одновременно понижают давление в камере для снижения, точнее аннулирования, разницы давлений внутри и снаружи заготовки.

Сквозь крышку 4, которая имеет возможность перемещения в вертикальном направлении (двойная стрелка 16) с тем, чтобы допустить установку на место заготовки сосуда и выемку обработанного сосуда, проходит вертикальный стержень 17 захвата сосуда 18. Этот стержень имеет возможность вертикального перемещения (двойная стрелка 19) и при необходимости - поворота.

Крышка 4 снабжена внутренним вкладышем 20, с осевым каналом 21, в который или по отношению к которому открывается инжектор 7 газообразного исходного вещества. На своем нижнем конце осевой канал 21 снабжен седлом 22, предназначенным принимать практически герметично верхнюю кромку 23 горлышка заготовки сосуда 18 с целью точного осевого позиционирования заготовки сосуда. Вкладыш 20 содержит, кроме того, кольцевое отверстие, сквозь которое проходит стержень 17 захвата, с которым сообщается центральный канал 22; это отверстие формирует отвод 5 в направлении средств откачивания для создания разрежения. Для обеспечения условий, необходимых для создания плазмы только в заготовке сосуда, в ней создают ярко выраженное разрежение, в то же время в камере создают вышеупомянутое компенсационное разрежение.

Благодаря этому устройству можно создать плазму в заготовке сосуда, которая сама, таким образом, становится реакционной камерой, что обеспечивает внутреннее наложение углеродного материала.

В качестве примера в устройстве по фиг.4 был использован ацетилен, как исходное газообразное вещество, введенный в горлышко заготовки сосуда через инжектор диаметром 4 мм с расходом 80 sccm5, под давлением 0,25 мбар. Остаточное давление внутри заготовки составляет примерно 0,2 мбар и было установлено, что остаточное давление 50 мбар внутри замкнутого пространства оказывается достаточным, чтобы помешать деформации заготовки при этих условиях. Возбуждение было обеспечено микроволнами в СВЧ диапазоне с частотой 2,45 ГГц (т.е. длиной волны λ=12 см в вакууме); мощность микроволн - порядка 180 Вт. При этих условиях смогли осуществить наложение углерода со скоростью нарастания порядка 250 Е/с, т.е. получить слой толщиной порядка 1500  примерно за 6 секунд.

примерно за 6 секунд.

Согласно второму примеру в устройстве по фиг.4 был использован ацетилен с расходом примерно 160 sccm5, под давлением примерно 0,1 мбар. В этом случае при мощности микроволн примерно 350 Вт для бутылки 0,5 литра или при мощности микроволн примерно 500 Вт для бутылки 1 литр, получили барьерный слой примерно за 2-3 секунды.

Плазма, создаваемая во время наложения слоя углерода, может оказаться достаточной для получения очистки первой степени внутренней поверхности заготовки.

Для обработки с более высоким уровнем очистки можно применять простую кислородную плазму, создающую реакционноспособные вещества, например метастабильные, атомарный или молекулярный кислород, которые способны под действием своей собственной энергии снизить первоначальное бактериальное заражение в пропорциях, достаточных для соответствия санитарным критериям.

Эта обработка осуществляется за время, не превышающее десятка секунд, которые совместимы с промышленными установками.

Для получения высокой степени стерилизации необходимо прибегнуть к помощи бактерицидного реагента, такого как перекись водорода Н2О2, на который после некоторого предопределенного во времени контакта с заготовкой воздействуют кислородной плазмой: физико-химические явления, порождаемые плазмой в смеси перекись водорода - кислород, приводят к появлению упомянутых и других реакционноспособных веществ, которые являются сильными подавителями и могут иметь сильное бактерицидное действие.

Обработка при помощи плазмы может быть также предусмотрена в качестве приема удаления бактерицидного вещества такого, как фосфорная кислота, являющаяся подавителем.

Здесь можно подчеркнуть, что, независимо от своих бактерицидных свойств, перекись водорода ведет себя как создатель свободных радикалов среди атомов углерода полимера, которые присутствуют на поверхности субстрата: в результате на поверхности полимера возрастает число свободных радикалов, готовых к соединению с атомами углерода, расположенными на поверхности. Следовательно, может быть предусмотрено перед плазменным нанесением углеродного слоя распыление перекиси водорода на поверхность субстрата, подвергаемую затем воздействию кислородной плазмы с целью получения лучшего скрепления слоя углерода с полимером.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАМИНИРОВАННАЯ БАРЬЕРНАЯ ПЛЕНКА И ПОКРЫВАЮЩАЯ КРАЙ ПОЛОСА ДЛЯ УПАКОВКИ | 2016 |

|

RU2726549C2 |

| ЛАМИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ БАРЬЕРНУЮ ПЛЕНКУ, И ПРОИЗВЕДЕННЫЕ ИЗ НЕГО УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ | 2016 |

|

RU2726132C2 |

| БАРЬЕРНАЯ ПЛЕНКА ИЛИ ЛИСТ, И МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ ПЛЕНКУ ИЛИ ЛИСТ, И ИЗГОТОВЛЕННЫЙ ИЗ НИХ УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2016 |

|

RU2733367C2 |

| СПОСОБЫ ИНСПЕКЦИИ СОСУДОВ ПО ВЫДЕЛЕНИЮ ГАЗОВ | 2011 |

|

RU2561759C2 |

| СЛОЖНЫЕ ПОЛИЭФИРЫ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ | 2013 |

|

RU2652802C2 |

| PECVD-ПОКРЫТИЕ С ПРИМЕНЕНИЕМ КРЕМНИЙОРГАНИЧЕСКОГО ПРЕДШЕСТВЕННИКА | 2010 |

|

RU2550452C2 |

| СПОСОБ ПО ВЫДЕЛЕНИЮ ГАЗА ДЛЯ ИНСПЕКТИРОВАНИЯ ПОВЕРХНОСТИ С ПОКРЫТИЕМ | 2010 |

|

RU2523773C2 |

| ЭЛЕКТРОПРОВОДНЫЙ УЗЕЛ И ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2472257C1 |

| Термопластичный сложный полиэфир с улучшенными барьерными и ударными свойствами | 2014 |

|

RU2668438C2 |

| МНОГОСЛОЙНАЯ БУТЫЛКА | 2007 |

|

RU2415015C2 |

Изобретение относится к формированию покрытия из аморфного углерода с полимерной тенденцией на субстрат из полимерного материала, имеющего форму сосуда, который необходимо получить, такого как бутылка или флакон, с использованием плазмы, возбуждаемой посредством электромагнитных волн. В реакционную камеру, в которой было создано значительное разрежение, вводят заготовку сосуда из полимерного материала, образующего субстрат, нагнетают в реакционную камеру по меньшей мере одно углеродное исходное газообразное вещество при очень малом давлении. Исходное газообразное вещество выбирают среди алканов, алкенов, алкинов, ароматических соединений или комбинаций некоторых из них. Одновременно создают в реакционной камере микроволновое электромагнитное возбуждение в СВЧ-диапазоне (8-12) относительно малой мощности, способной образовать плазму при температурных условиях, которые, с одной стороны, удерживают полимер при температуре ниже температуры перехода в стеклообразное состояние, и которые, с другой стороны, вызывают отложение перегидрированного углерода с полимерной тенденцией. Технический результат - создание сосуда, обеспечивающего эффективную защиту его содержимого. 3 с. и 21 з.п.ф-лы, 4 ил.

.

. .

.

10. Способ по п. 9, отличающийся тем, что заготовка (18) сосуда из полимерного материала закрыта во время нагнетания углеродного исходного газообразного вещества в камеру (2) снаружи заготовки, причем объем, заключенный между стенками камеры и наружной поверхностью заготовки, образует реакционную камеру, благодаря чему покрытие из материала аморфный углерод с полимерной тенденцией будет образовано на наружной поверхности заготовки сосуда.

| WO 9522413 А, 24.08.1995 | |||

| EP 0778089 А, 11.06.1997 | |||

| Динамический регистр сдвига | 1977 |

|

SU739655A1 |

| DE 4316349 А, 17.11.1994 | |||

| DE 3632748 А, 07.04.1988 | |||

| DE 4437050, 18.04.1996 | |||

| US 4756964 А, 12.07.1988 | |||

| 1972 |

|

SU429972A1 | |

Авторы

Даты

2002-09-20—Публикация

1999-03-25—Подача