Изобретение относится к металлургии и может быть использовано для изготовления крупногабаритных направляющих втулок преимущественно из высокопрочных алюминиевых сплавов для гидравлических цилиндров, например гидравлических прессов, правильно-растяжных машин и др., взамен цельных бронзовых втулок.

Известен способ изготовления крупногабаритных направляющих втулок для гидравлических цилиндров путем отливки цельных втулок с последующей механической обработкой (см. а.с. 1031769, кл. В 30 В 15/04, 1980).

Известен способ изготовления крупногабаритных направляющих втулок для гидравлических цилиндров, включающий получение заготовки и механическую обработку, причем в качестве заготовки берут цельную втулку из бронзы (см. Ю. И. Кармацкий, Е.А. Коровин "Насосно-аккумуляторные станции", М., Машиностроение, 1965, стр. 90-92) - ПРОТОТИП.

Недостатком известных способов является большая трудоемкость получения заготовки из-за необходимости изготовления специальной литейной оснастки, большие отходы в стружку при механической обработке и дефицитность бронзы.

Задачей изобретения является повышение технологичности изготовления заготовки и снижение отходов при механической обработке при обеспечении высокой эксплуатационной надежности втулок (способность выдерживать высокие нагрузки, высокая коррозионная стойкость при работе в масляных и эмульсионных средах, хорошая способность прирабатываться).

Технический результат.

Изготовление заготовки для направляющей втулки вальцеванием с последующей сваркой стыка повышает технологичность изготовления в связи с уменьшением количества оснастки, необходимой для получения литой заготовки. Получение заготовки из предварительно прокатанной полосы позволяет упорядочить и уплотнить структуру материала, что позволяет уменьшить припуски на последующую механическую обработку и сократить расход материала. Замена материала направляющей втулки на алюминиевый сплав позволяет исключить применение дефицитной бронзы для ее изготовления и обеспечить высокую эксплуатационную надежность благодаря:

- высокой прочности алюминиевых сплавов, изменяемой в широких пределах путем их легирования;

- высоким антифрикционным свойствам, достигаемым специальным легированием;

- высокой коррозионной стойкости алюминиевых сплавов при работе в масляных и эмульсионных средах;

- хорошей прирабатываемости алюминиевых сплавов и способности впитывать продукты износа и абразивные частицы.

Поставленная цель достигается общими признаками с прототипом:

- получение заготовки;

- механическая обработка;

новыми признаками:

- заготовку получают путем вальцевания предварительно прокатанной полосы с последующей сваркой стыка двухсторонним сплошным швом;

- материалом полосы служит высокопрочный алюминиевый сплав.

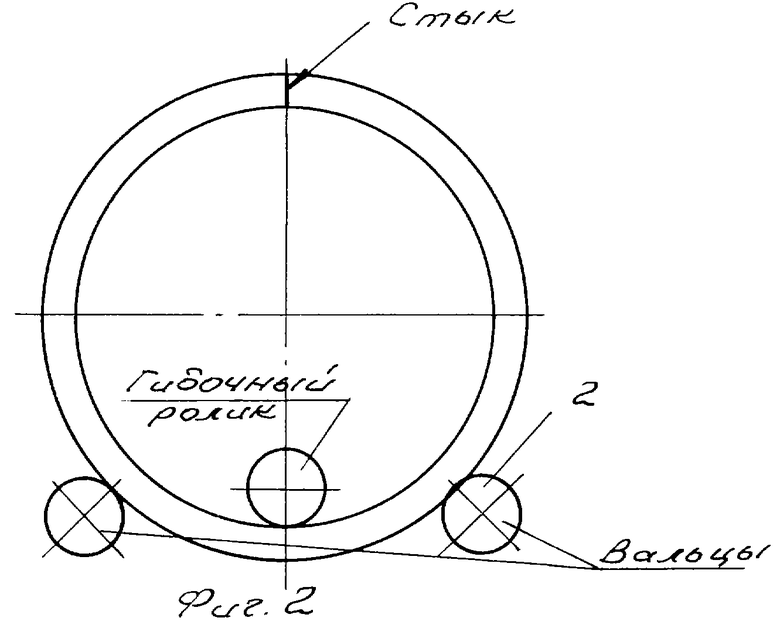

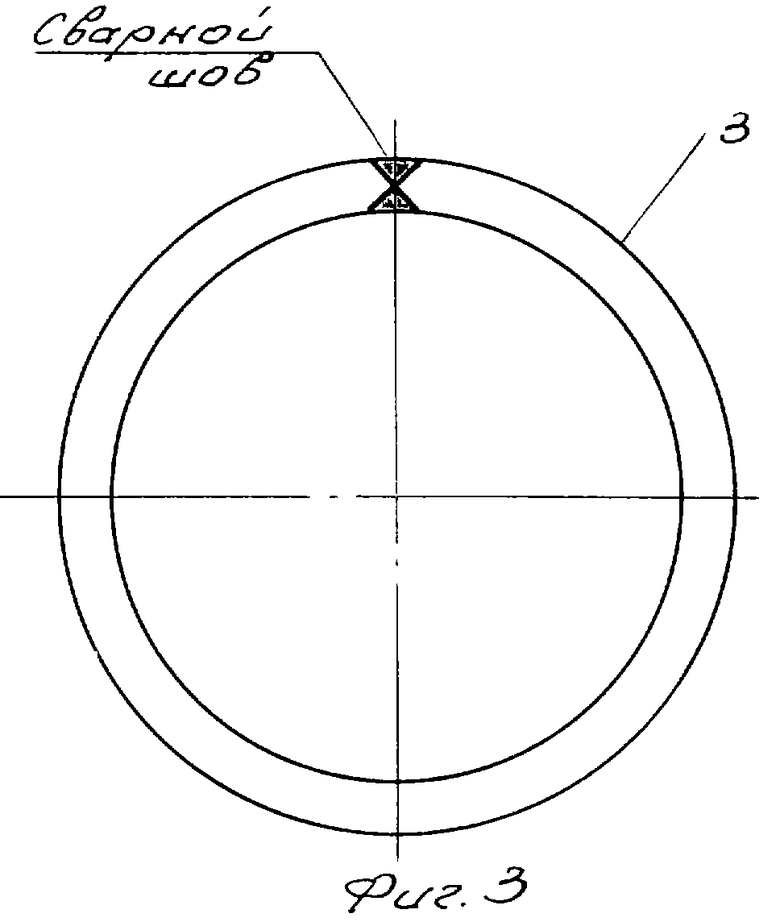

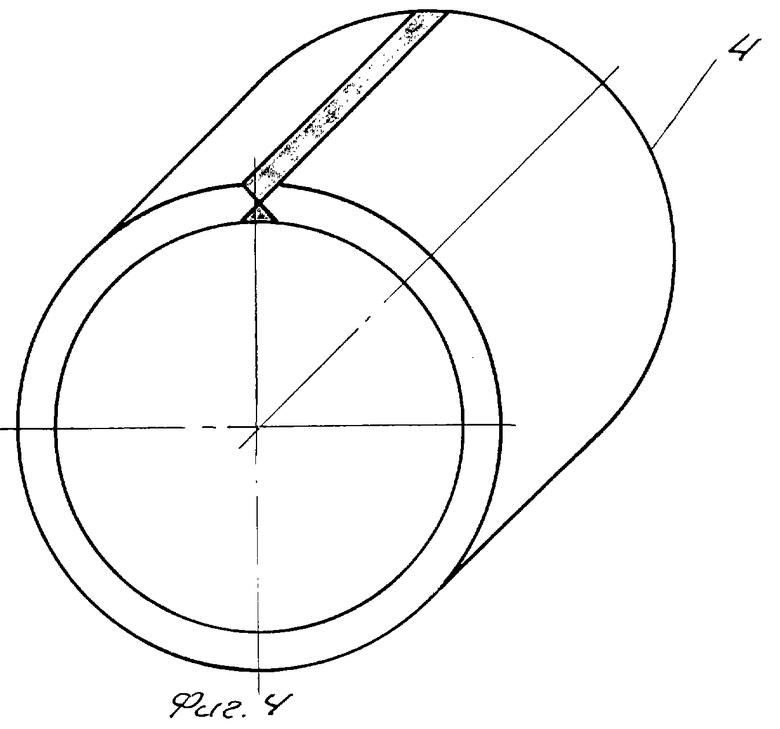

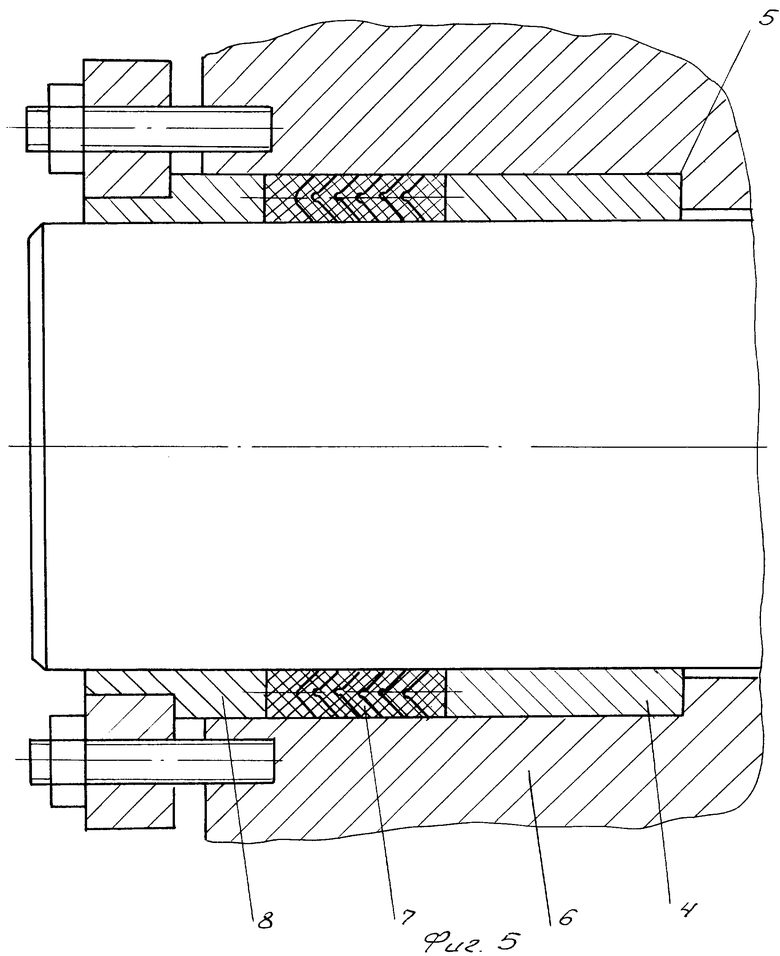

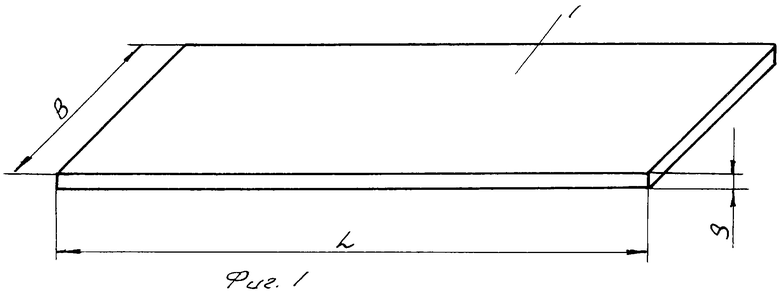

Сущность изобретения поясняется на чертежах, где на фиг.1 изображена вырезанная из прокатанного листа полоса; на фиг.2 - вальцевание из полосы втулки; на фиг. 3 - разделка кромок под сварку и сварка стыка; на фиг.4 - направляющая втулка после механической обработки; на фиг.5 - установка направляющих втулок с комплектом уплотнений в гидравлическом плунжерном цилиндре.

Способ изготовления крупногабаритных втулок для гидравлических цилиндров осуществляют следующим образом. Вначале прокатывают лист (на фиг. не показан) требуемой толщины S из высокопрочного алюминиевого сплава, после чего отрезают полосу I необходимых размеров длиной L, шириной В. На вальцегибочной машине 2 (показано условно) из полосы I получают разъемную втулку 3, разделывают кромки под сварку. Сваривают стык двухсторонним сплошным швом и производят механическую обработку. Обработанную направляющую втулку 4 устанавливают в расточку 5 гидравлического цилиндра 6, затем - комплект уплотнительных манжет 7 и нажимную направляющую втулку 8.

Пример.

Вальцовка заготовки осуществлялась из полосы сплава АМг6 с размерами В - 600 мм, L - 3300 мм, S - 35 мм. Сварка в стыке выполнена электродуговая с применением присадочной проволоки св. АМг6-61. После сварки направляющей втулки производили механическую обработку. Изготовлена направляющая втулка для гидравлического пресса усилием 2500 т.с. со следующими размерами:

- наружный диаметр - 1050 мм,

- внутренний диаметр - 1000 мм,

- длина - 550 мм.

Заявленный способ позволяет снизить затраты на изготовление заготовки, повысить эксплуатационную надежность направляющих втулок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2007246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ | 1998 |

|

RU2146568C1 |

| ПОДДОН ДЛЯ ОТЛИВКИ ПЛОСКИХ СЛИТКОВ | 1998 |

|

RU2156178C2 |

| РАСТОЧНАЯ ГОЛОВКА | 2001 |

|

RU2196027C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| БАРАБАН ПЕЧНОЙ МОТАЛКИ | 1998 |

|

RU2134172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

Способ предназначен для изготовления крупногабаритных направляющих втулок для гидравлических цилиндров. Способ включает получение заготовки и ее механическую обработку, при этом заготовку получают путем вальцевания предварительно прокатанной полосы с последующей сваркой стыка двухсторонним сплошным швом. Кроме того, материалом полосы может быть высокопрочный алюминиевый сплав. Технический результат - повышение надежности. 1 з.п.ф-лы, 5 ил.

| КАРМАЦКИЙ Ю.И | |||

| и др | |||

| Насосно-аккумуляторные станции | |||

| - М.: Машиностроение, 1965, с.90-92 | |||

| Узел рабочего органа гидравлического пресса | 1980 |

|

SU1031769A1 |

| ЦИЛИНДР Г.ПУБИИНОГО ШТАНГОВОГО НАСОСА | 0 |

|

SU273654A1 |

| ШАГОВЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1992 |

|

RU2093947C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОГАТОГО ВОДОРОДОМ ГАЗА | 1996 |

|

RU2203215C2 |

| DE 4107375 A1, 06.12.1991. | |||

Авторы

Даты

2002-09-20—Публикация

2000-04-10—Подача