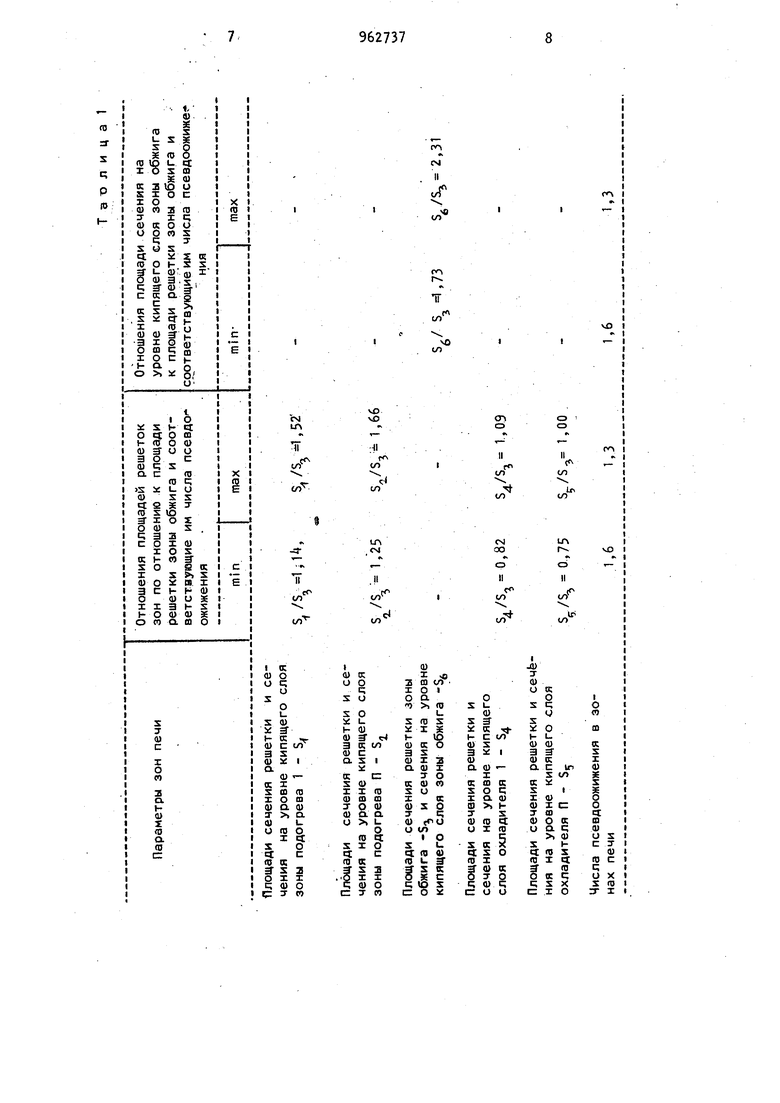

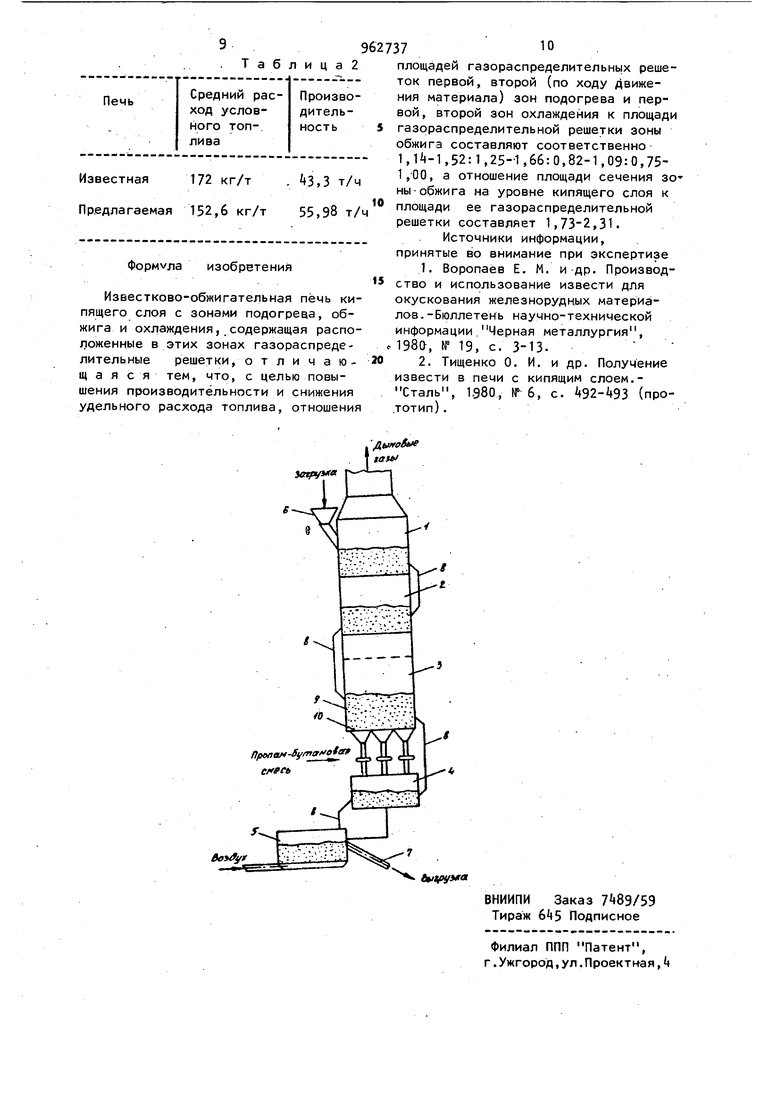

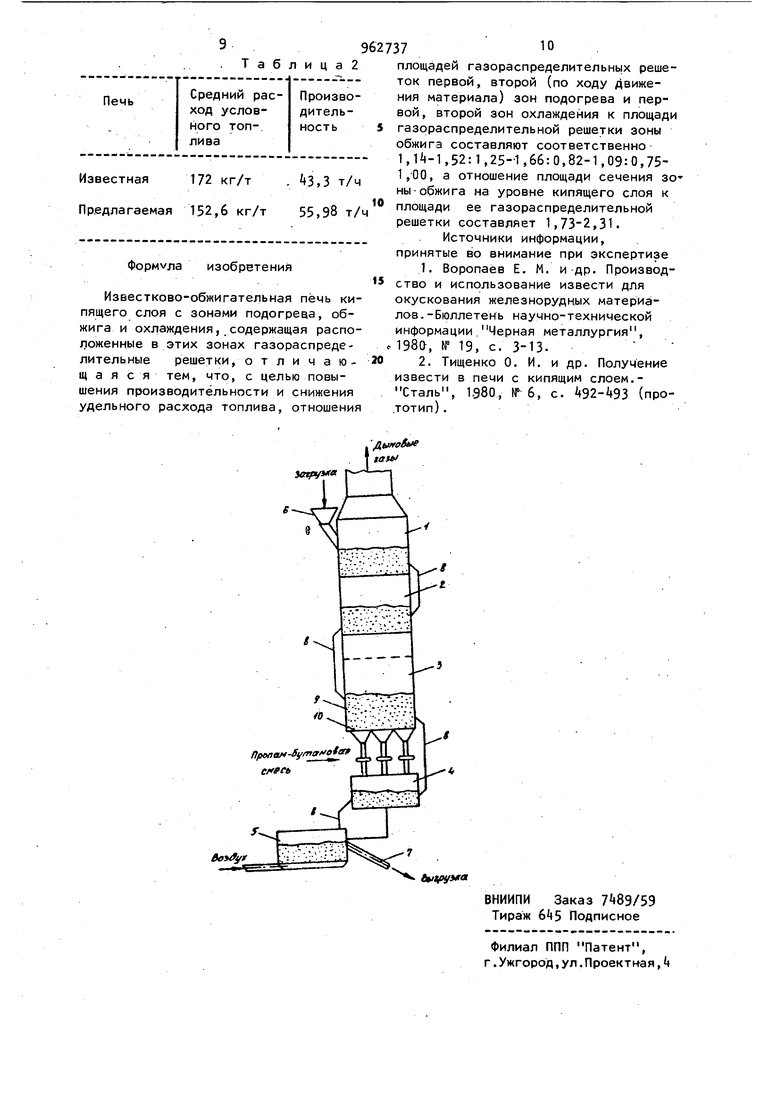

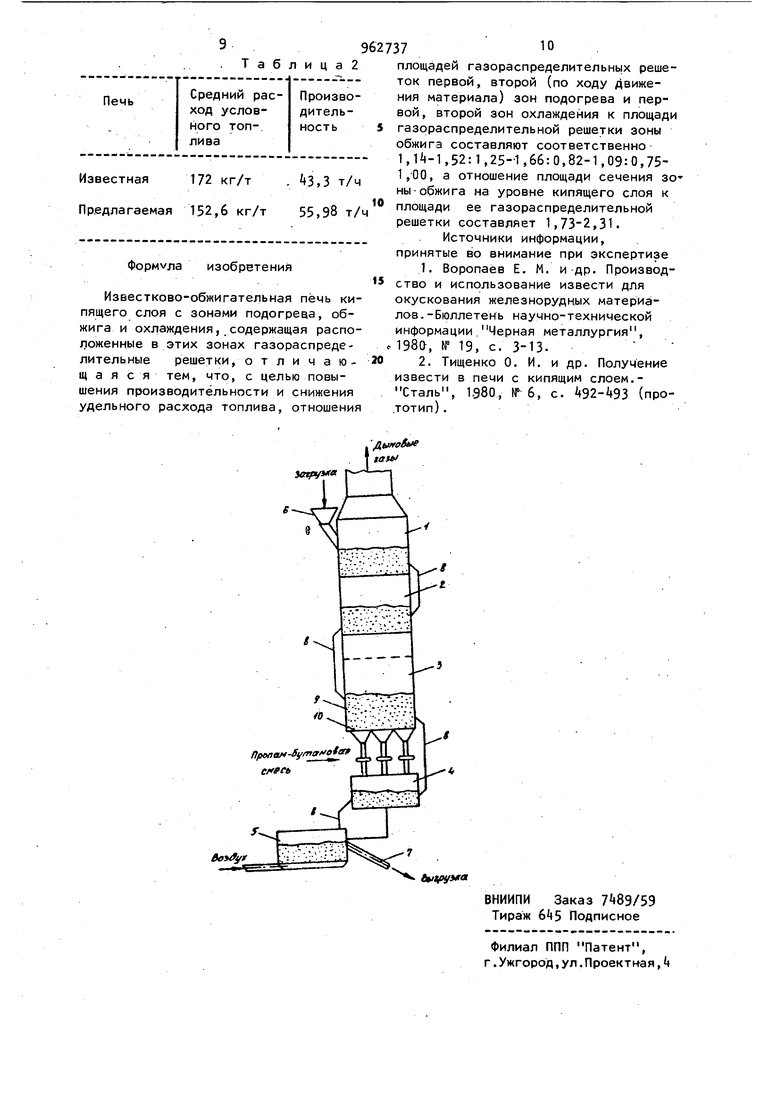

39 няет теплообмен в прирешеточной зоне. В первом охладителе (по ходу движения материала) псевдоожижение струйное, характеризующееся низкой эффективностью теплообмена по высоте слоя. Таким образом, несбалансированность зон по режимам псевдбожи)({ения вызывает тепловую эффективность работы печи, чтообуславливает повышенный удельный расход топлива, равный Т72 кг условного топлива на тонну извести. Цель изобретения - повышение про- и&водительности и снижение удельного . расхода топлива. Поставленная цель достигается тем ЧТО в известково-обжигательной печи кипящего слоя с зонами подогрева, об жига и охлаждения, содержащей распо ложенные в этих зонах газораспредели тельные решетки, отношения площадей газораспределительных решеток первой второй (по ходу движения материала) зон подогрева и первой, второй зон охлаждения к площади газораспределительной решетки зоны обжига составляют соответственно 1,14-1,52:1,251,66:0,82-1,09:0,75-1,00, а отношение площади сечения зоны обж91га на уровне кипящего слоя к площади ее га зораспределительной решетки составляет 1,73-2,31. Известно, что основной зоной печи является зона обжига, в которую подается материал из зон подогрева, га зообразное топливо и воздух. Смешение горючего газа с воздухом осуществляется нзпосредственно в псевдоожиженном слое обрабатываемого мате риала. Интенсивность тепловьщеления, отнесенная к 1 м газораспределитель ной решетки зоны обжига (подины), со ставляет 13.- гДж/м ч. Этой интенси ностью определяются производительность печи, качество конечного про- , дукта, количество печных газов, проходяЩих через газораспределительные решетки зон подогрева и количество воздуха, проходящего через газораспределительные решетки охладителей го . тового продукта и через воздушные насадки зоны обжига. Поэтому параметры газораспределительной решетки зоны обжига являются определяющими, а параметры всех остальных газораспределительных решеток зависимыми от парамет7ров газораспределительной решетки зоны обжига. От величины параметров газораспределительных решеток в зонах зависят скорости газовых потоков в сечениях зон и соответственно основные параметры псевдоожиженного слоя - числа псевдоожижения т, представляющие собой отношения скорости газа в сечении зоны на срезе слоя к скорости начала .закипания частиц. В результате экспериментов установлено, что при числах псевдоожижения 1,3-1,6 организуется оптимальный наиболее однородный кипящий слой с равномерной структурой. Как следует из приведенной ниже табл. 1, этим величинам чисел псевдоожижения и соответствуют ука занные соотношения. При выходе за пределы указанных : соотношений, например, менее мини.мальных соотношений (столбцы 2 и табл. 1) число становится более 1,6, это приводит к увеличению подвижности частиц в слое, вследствие струйного псевдоожижения, повышению истираемости и выносу мелких частиц из слоя. При увеличении соотношений сверх максимальных (столбцы 3 и 5) числа псевдоожижения становятся менее 1,3. При этом в слое увеличивается количество газовых пузырей, уменьшается радиальное перемешивание в слое и ухудшается тепло- и массообмен между твердой фазой и газами. В зоне обжига при этом ухудшается смещение воздуха с топливом и соответственно ухудшается процесс сжигания. В табл. 2 приведены. основные показатели работы предлагаемой и известной печей. На чертеже схематически изображена известково-обжигательная печь кипящего слоя. , Печь кипящего слоя содержит две зоны 1 подогрева и зону 3 обжига, две зоны i и 5 охлаждения. Движение материала в печи, начиная с загрузочного устройства 6 до выгрузочного устройства 7, осуществляется переточными устройствами 8. Обработка материала осуществляется в кипящих слоях 9, организованных на решетках 10 каждой зоны. Причем, отношение площадей решеток соответственно первой, второй зон 1 и 2 подогрева и первой, второй зон 4 и 5 охлаждения к площади .решетки зоны 3 обжига составляют 1,1Л-1,52:1,25-1,66:О,82-1,09:О,751,00, а в зоне 3 обжига отношение площади сечения на уровне кипящего, слоя 9 к площади решетки 10 составляет 1,73-2,31. Известково-обжигательная печь ра ботает следующим образом. .. В первую зону подогрева 1 с помощью загрузочного устройства 6 заг ружают известняк, где происходит ег .нагревание уходящими газами до 550бОО С,.затем по переточному устройству 8 известняк поступает во вторую зону 2 подогрева, где происходи его догрев до 850-900 0 и частичная диссоциация о образованием окиси

кальция и углекислого газа. Предвари-: расхода топлива, 7« тельно подогретый и частично продмссоциировавший известняк поступает в зону обжига 3, где происходит диссоциация известняка с образованием окиси кальция, после чего обожженный материал поступает последовательно в первый и второй охладители j и 5 и через выгрузочное устройство 7 выгружается из печи с температурой 110140 с. Такие соотношения площадей зон печи позволят организовать в них режим однородного псевдоожижения, обеспечи вающий наиболее полный теплообмел между ча.стицами обрабатываемого мате; риала и псевдоожижающим агентом, что будет способствовать повышению производительности и снижению удельного.

пз

а

S

с;

Р ю

г

«

II

| название | год | авторы | номер документа |

|---|---|---|---|

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

| Печь кипящего слоя для обжига сыпучего материала | 1985 |

|

SU1244458A1 |

| Известково-обжигательная печь | 1979 |

|

SU855365A1 |

| ЧЕТЫРЕХЗОННАЯ ИЗВЕСТКОВО-ОБЖИГОВАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 2001 |

|

RU2189552C1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Способ обработки известняка | 1979 |

|

SU863526A1 |

| Многозонная печь кипящего слоя для обжига известняка | 1981 |

|

SU1040305A1 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

| Способ регулирования обжига извести в печи с кипящим слоем | 1987 |

|

SU1629722A1 |

гл

(Л

МЭ

СП

о

О

CD

«ЛгU

1Л Г

CSJ

оо

чО

и,-

Авторы

Даты

1982-09-30—Публикация

1980-12-29—Подача