Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроочистки различных нефтяных фракций, и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является приготовление катализатора с повышенной активностью и более высокими эксплуатационными свойствами, с получением катализатора с однородной пористой структурой, 60-80% пор которой составляют поры с радиусом 20-70  за счет дробной двухстадийной пептизации, предназначенной для подготовки гидроксида алюминия для введения в его состав солей молибдена и кобальта и подготовки катализаторной массы для формования.

за счет дробной двухстадийной пептизации, предназначенной для подготовки гидроксида алюминия для введения в его состав солей молибдена и кобальта и подготовки катализаторной массы для формования.

Уровень техники заключается в следующем: известны способы приготовления алюмокобальтмолибденовых катализаторов гидроочистки методом соэкструзии гидроксида алюминия (бемита) с водными растворами солей кобальта и молибдена или с водным раствором соли одного из металлов с последующими сушкой, прокаливанием и пропиткой водным раствором соли второго металла (Нефедов Б.К., Радченко Е. Д. , Алиев P.P. Катализаторы процессов углубленной переработки нефти. - М.: Химия, 1999, с. 144).

Недостатком этих способов является низкая гидрообессеривающая активность - степень обессеривания сырья не превышает 85 отн.%.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ (Пат. Р. Ф. 2073566, 20.02.97, C1, B 01 J 37/02, 23/882). Недостатками данного способа являются низкая гидрообессеривающая активность - степень обессеривания сырья не превышает 93 отн.%, а также низкая механическая прочность, особенно для катализаторов с высокоразвитой внутренней поверхностью.

Сущность изобретения заключается в следующем: изобретение направлено на решение задачи приготовления высокоактивного катализатора гидроочистки нефтяных фракций, отличающегося высокой механической прочностью наряду с высокоразвитой внутренней поверхностью и равномерным распределением объема пор по радиусам, 60-80% которых составляют поры с радиусом 20-70  .

.

Полученный технический результат позволяет решить поставленную задачу и достигается способом приготовления катализатора, включающим в себя осаждение гидроксида алюминия, введение в гидроксид алюминия солей молибдена и кобальта, формование экструзией, сушку и прокаливание, отличающийся тем, что дробную двухстадийную пептизацию гидроксида алюминия с влажностью 75-85 мас. % проводят сначала азотной кислотой, взятой в количестве 0,005-0,010 моль на моль Аl2О3, с последующим введением в пептизированную массу солей молибдена и кобальта, перемешиванием и упариванием до влажности 70-72 мас.%, а затем повторную пептизацию одноосновной органической кислотой в количестве 0,004-0,0275 моль на моль Аl2О3, с получением гидроксида алюминия, модифицированного соединениями молибдена и кобальта с плотной упаковкой частиц, что позволяет на последующих стадиях - формовке экструзией, сушке и прокаливании получать катализатор с однородным распределением объема пор по радиусам, 60-80% которых составляют поры с радиусом 20-70  .

.

Отличительными признаками данного изобретения является способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных фракций, включающий введение солей молибдена и кобальта в массу гидроксида алюминия с влажностью 75-85 мас.%, предварительно пептизированную азотной кислотой, взятой в количестве 0,005-0,010 моль на моль Аl2О3, с последующими упариванием полученной массы до влажности 70-72 мас.% и повторной обработкой катализаторной массы одноосновной органической кислотой в количестве 0,004-0,0275 моль на моль Аl2О3, с получением гидроксида алюминия, модифицированного соединениями молибдена и кобальта с плотной упаковкой частиц, что позволяет на последующих стадиях производства катализатора - формовке, сушке, прокаливании получить катализатор, 60-80% объема пор которого составляют поры с радиусом 20-70  .

.

Новизна предлагаемого изобретения заключается в способе подготовки гидроксида алюминия для введения в его состав солей молибдена и кобальта - это доведение гидроксида алюминия до влажности 75-85 мас.% и дробная двухстадийная пептизация его азотной кислотой, взятой в количестве 0,005-0,010 моль на моль Аl2О3, и способе подготовки катализаторной массы для формования - это доведение катализаторной массы до влажности 70-72 мас.%, затем пептизация ее одноосновной органической кислотой, взятой в количестве 0,004-0,0275 моль на моль А12О3 с получением гидроксида алюминия, модифицированного молибденом и кобальтом, с плотной упаковкой частиц. Наличие данных стадий приготовления катализатора способствует равномерному распределению активной фазы в катализаторе и получению катализатора с высокоразвитой внутренней поверхностью с однородным распределением объема пор, 60-80% которых составляют поры с радиусом 20-70  , наряду с его высокой механической прочностью, что приводит к повышению гидрообессеривающей активности алюмокобальтмолибденового катализатора гидроочистки нефтяных фракций.

, наряду с его высокой механической прочностью, что приводит к повышению гидрообессеривающей активности алюмокобальтмолибденового катализатора гидроочистки нефтяных фракций.

Изобретение иллюстрируется следующими примерами.

Пример 1

В смеситель загружают 325 кг гидроксида алюминия, полученного переосаждением тригидрата оксида алюминия с влажностью 75 мас.%, пептизируют 300 мл 60%-ной азотной кислоты, что соответствует 0,005 моля НNО3 на моль Аl2О3, засыпают 14,6 кг аммония молибденовокислого и 14,8 кг нитрата кобальта, перемешивают с одновременным упариванием массы до влажности 70 мас.% и обрабатывают 200 мл ледяной уксусной кислоты, что соответствует 0,0004 моля СН3СООН. Полученную катализаторную массу упаривают до влажности 55-60 мас.%, необходимой для формовки экструзией, формуют экструзией, сушат в интервале температур от 60 до 120oС и прокаливают при температуре 550oС.

Полученный катализатор имеет следующий химический состав: МоО3=12 мас.%; СоО= 4 мас.%; Аl2О3=84 мас.% и характеризуется следующей пористой структурой Rпop=60-70  , доля пор с данным радиусом - 60-70%.

, доля пор с данным радиусом - 60-70%.

Пример 2

В смеситель загружают 325 кг гидроксида алюминия, полученного переосаждением тригидрата оксида алюминия с влажностью 80 мас.%, пептизируют 600 мл 60%-ной азотной кислоты, что соответствует 0,010 моля НNO3 на моль Аl2О3, засыпают 11,9 кг аммония молибденовокислого и 12,0 кг нитрата кобальта, перемешивают с одновременным упариванием массы до влажности 71 мас.% и обрабатывают 400 мл ледяной уксусной кислоты, что составляет 0,010 моля СН3СООН. Полученную катализаторную массу упаривают, формуют, сушат и прокаливают аналогично примеру 1. Полученный катализатор имеет следующий химический состав: МоО3= 12 мас.%; СоО=4 мас.%; Аl2О3=84 мас.%, Rпop=40-50  , доля пор с данным радиусом - 70-75%.

, доля пор с данным радиусом - 70-75%.

Пример 3

В смеситель загружают 325 кг гидроксида алюминия, полученного переосаждением тригидрата оксида алюминия с влажностью 85 мас.%, пептизируют 900 мл 60%-ной азотной кислоты, что соответствует 0,024 моля НNO3 на моль Аl2О3, засыпают 9,0 кг аммония молибденовокислого и 9,1 кг нитрата кобальта, перемешивают с одновременным упариванием массы до влажности 70 мас.% и обрабатывают 600 мл ледяной уксусной кислоты, что соответствует 0,020 моля СН3СООН. Полученную катализаторную массу упаривают до влажности 55-60 мас.%, необходимой для формовки экструзией, формуют экструзией, сушат в интервале температур от 60 до 120oС и прокаливают при температуре 550oС.

Полученный катализатор имеет следующий химический состав: МоО3=12 мас.%; СоО= 4 мас. %; Аl2О3= 84 мас.%, Rпop=20-30  , доля пор с данным радиусом - 75-80%.

, доля пор с данным радиусом - 75-80%.

Пример 4

В смеситель загружают 325 кг гидроксида алюминия, полученного переосаждением тригидрата оксида алюминия с влажностью 85 мас.%, пептизируют 900 мл 60%-ной азотной кислоты, что соответствует 0,025 моля НNO3 на моль Аl2О3, засыпают 9,0 кг аммония молибденовокислого и 9,1 кг нитрата кобальта, перемешивают с одновременным упариванием массы до влажности 72 мас.% и обрабатывают 600 мл 85%-ной муравьиной кислоты, что соответствует 0,026 моля СН3СООН. Полученную катализаторную массу формуют, сушат и прокаливают аналогично примеру 1. Полученный катализатор имеет следующий химический состав: МоО3= 12 мас.%; СоО=4 мас.%; Аl2О3=84 мас.%, Rпop=20-30  , доля пор с данным радиусом - 75-80%.

, доля пор с данным радиусом - 75-80%.

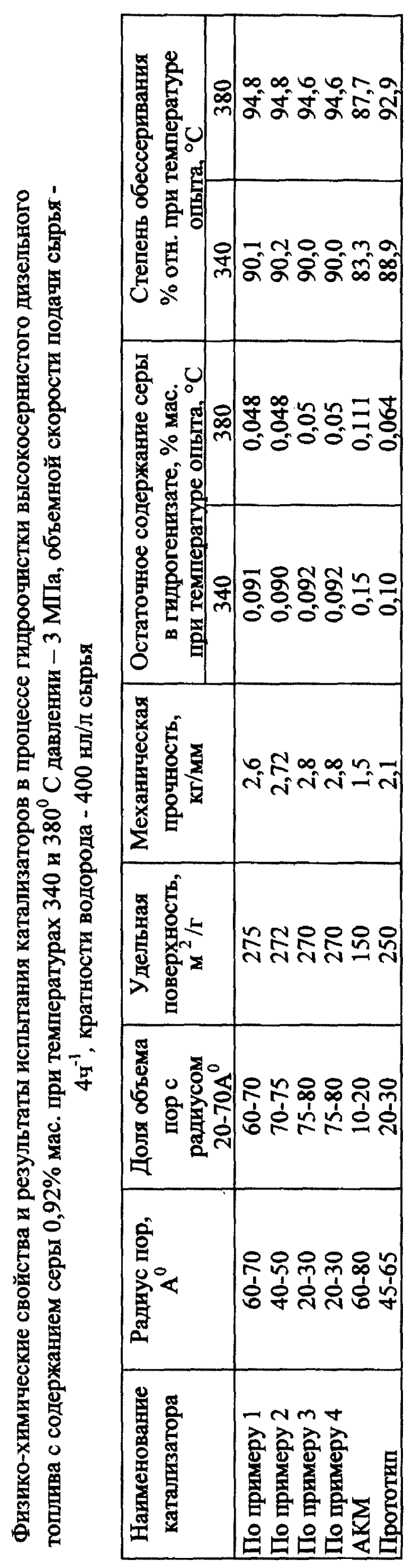

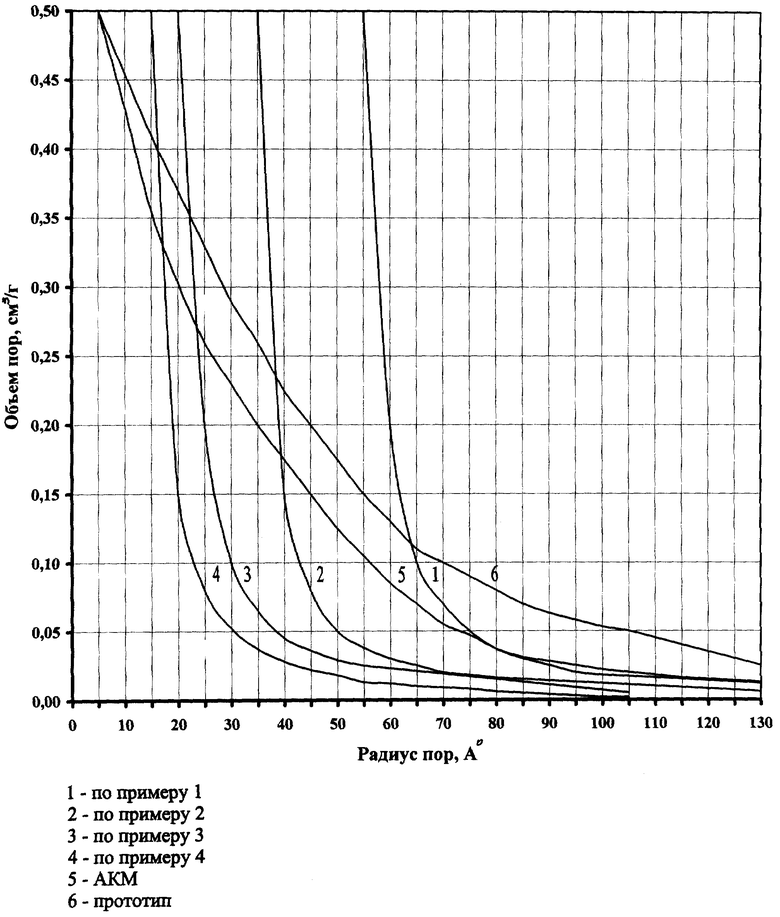

Физико-химические свойства синтезированных катализаторов и результаты их испытаний в процессе гидроочистки высокосернистого дизельного топлива с содержанием серы 0,92 мас.% на проточной установке под давлением водорода - 3 МПа, объемной скорости подачи сырья - 4 ч-1, кратности водорода к сырью - 400 нл/л и температурах 340 и 380oС представлены в таблице и на рисунке. Для сравнения в таблице и рисунке представлены данные по испытанию и свойствам базового отечественного катализатора гидроочистки АКМ и катализатора-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147256C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147255C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2159672C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2536965C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2137541C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2001 |

|

RU2206396C1 |

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2006 |

|

RU2319543C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДА АЛЮМИНИЯ, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ НОСИТЕЛЯ КАТАЛИЗАТОРОВ ГИДРООЧИСТКИ | 2008 |

|

RU2362620C1 |

| Катализатор глубокой гидроочистки вакуумного газойля и способ его приготовления | 2017 |

|

RU2694370C2 |

Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроочистки различных нефтяных фракций, и может быть использовано в нефтеперерабатывающей промышленности. Описывается способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных фракций, включающий осаждение гидроксида алюминия, введение в гидроксид алюминия солей молибдена и кобальта, формование экструзией, сушку и прокаливание, причем дробную двухстадийную пептизацию гидроксида алюминия с влажностью 75-85 мас. % проводят сначала азотной кислотой, взятой в количестве 0,005-0,010 моль/моль Al2О3, с последующим введением в пептизированную массу солей молибдена и кобальта, перемешиванием и упариванием до влажности 70-72 мас.%, а затем повторную пептизацию проводят одноосновной органической кислотой в количестве 0,004-0,0275 моль/моль Al2О3, после осуществления последующих стадий - формовки, сушки и прокаливания получают катализатор с однородным распределением объема пор по радиусам, 60-80% которых составляют поры с радиусом 20-70  . Технический результат: получение катализатора с повышенной активностью и механической прочностью с высокоразвитой внутренней поверхностью. 1 табл., 1 ил.

. Технический результат: получение катализатора с повышенной активностью и механической прочностью с высокоразвитой внутренней поверхностью. 1 табл., 1 ил.

Способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных фракций, включающий осаждение гидроксида алюминия, пептизацию гидроксида алюминия азотной кислотой, введение в гидроксид алюминия солей молибдена и кобальта, формование экструзией, сушку и прокаливание, отличающийся тем, что проводят дробную двухстадийную пептизацию сначала гидроксида алюминия с влажностью 75-85 мас. % азотной кислотой, взятой в количестве 0,005-0,010 моль/моль Аl2О3, затем после введения в пептизированную массу солей молибдена и кобальта, перемешивания и упаривания до влажности 70-72 мас. %, проводят повторную пептизацию одноосновной органической кислотой в количестве 0,004-0,0275 моль/моль Аl2О3, после осуществления последующих стадий формования, сушки, прокаливания получают катализатор с однородным распределением пор по радиусам, 60-80% которых составляют поры с радиусом 20-70  .

.

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОКОБАЛЬТМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2073566C1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1988 |

|

SU1657227A1 |

| Резервированное устройство | 1972 |

|

SU525259A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2002-09-27—Публикация

2000-08-21—Подача